- Способ соединения конвейерных лент

- Статьи

- Как производится стыковка конвейерных лент: плюсы и минусы основных методов

- Важность качественной стыковки

- Методы стыковки

- Механический

- Холодная вулканизация

- Горячая вулканизация

- Соединение ступенькой

- Z-образное соединение

- Стыковка конвейерных лент — методы, материалы, прессы

- Горячая вулканизация

- Преимущества

- Недостатки

- Основные рекомендации

- 2) Холодная вулканизация

- Заделка стыковых зазоров

- 3) Стыковка конвейерных лент механическими соединителями

- Механическое соединение полотен конвейерных лент может осуществляться с помощью:

- СОЕДИНЕНИЕ КОНВЕЙЕРНОЙ ЛЕНТЫ МЕХАНИЧЕСКИМ СПОСОБОМ

- Стыкование конвейерной (транспортерной) ленты механическими соединениями

- Основные недостатки механического соединения

- Разделка нижней части ленты

- Механические соединители РШМ

- Причины повреждение стыков в средней части, следующие:

- Шарнирное соединение УМ1000.11-УМ1750.15

- Причины повреждение стыков по краям, следующие:

- Разъемные соединители К20 тип К27 и К28

Способ соединения конвейерных лент

- Каталог товаров

- Конвейерные ленты

- Пищевые конвейерные ленты

- Ленты общего назначения

- Гофроборта, перегородки, направляющие для лент

- Ленты для птицефабрик

- Показать еще

- Модульные ленты

- Тефлоновые ленты

- Замки для конвейерных лент

- Оборудование для соединения лент

- Конвейерные ленты ПВХ

- Ленты полиуретан (ПУ)

- Ленты силикон, хитрил

- Ленты хлопок, фетр

- Свернуть

- Ремни

- Зубчатые ремни

- Клиновые ремни

- Поликлиновые ремни

- Плоские ремни

- Показать еще

- Тяговые ремни

- Транспортировочные ремни

- Бесшовные ремни

- Замки для плоских ремней

- Оборудование для соединения

- Свернуть

- Цепи привода

- Роликовые цепи

- Пластинчатые цепи

- Конвейерные сетки

- Глазировочные сетки

- Транспортерные сетки

- Тефлоновые сетки

- Приводные агрегаты

- Асинхронные трехфазные двигатели

- Редукторы

- Дисковые вариаторы

- Частотные преобразователи (инверторы)

- Запчасти для конвейера

- Треки, направляющие, компоненты

- Покрытие на валы

- Ленты для беговых дорожек

- Конвейерные ленты

- О компании

- Реквизиты

- Бренды

- Как заказать

- Услуги

- Контакты

- FAQ

- Новости

- Статьи

- Заказать обратный звонок

Статьи

Как производится стыковка конвейерных лент: плюсы и минусы основных методов

Конвейерные ленты сейчас используются повсеместно: их можно найти и на крупных предприятиях тяжелой промышленности, и на кассе супермаркета рядом с вашим домом. Однако большинство лент не являются замкнутыми сразу при завершении производства – они представляют собой рулонные заготовки, которые в дальнейшем требуется нарезать и правильно состыковать.

Важность качественной стыковки

Лента – одна из наиболее изнашиваемых частей любого конвейера – больше половины поломок транспортеров связано с выходом их строя именно рабочего полотна, на которое приходится большая часть нагрузки. Кроме того, рабочая поверхность подвержена дополнительным механическим воздействиям, природа которых напрямую зависит от производимых операций. К примеру, это может быть постепенное истирание при транспортировке стройматериалов или контакт с режущей кромкой при вырубке кондитерских изделий из листового теста.

Однако не только прочность самой конвейерной ленты влияет на бесперебойность работы линии, но и качество стыковки ее концов и профессионализм монтажника, выполнявшего работу.

Методы стыковки

Методов стыковки конвейерной ленты существует несколько, и у каждого из них есть свои преимущества и недостатки.

Механический

Скрепление концов с помощью металлических замков, синтетической спирали или болтового соединения. Выбор конкретного замка зависит от толщины ленты и типа транспортируемой продукции.

Плюсы:

- наиболее быстрый метод,

- можно производить при отрицательных температурах,

- не требует тщательной очистки поверхности,

- не приводит к дополнительному расходу заготовки,

- не требует специальной подготовки для монтажа,

- единственный подходящий вариант для быстросъемных лент (для производств, где требуется частая очистка полотна),

- универсальность – замки можно использовать для лент из различных материалов

Минусы:

- замки стоят дороже материалов для других соединений,

- меньше прочность и долговечность,

- металлические замки могут прожигать ленту при транспортировке горячего груза,

- стык подвержен механическому износу,

- замки постепенно истирают ролики конвейера, что ведет к более дорогому ремонту,

- плохо подходят для транспортировки сыпучих материалов.

Холодная вулканизация

Метод холодной вулканизации подразумевает использование специальных клеев. Для повышения прочности стыка на обоих концах ленты формируются ступени между внутренними слоями, что позволяет увеличить площадь контакта. Все поверхности тщательно очищаются от мелких частиц материала, оставшихся при резке, и обезжириваются. На оба конца наносится одно- или двухкомпонентный клей, после чего они стыкуются. Выемка на поверхности прикрывается дополнительным куском материала. Перед введением в эксплуатацию место склейки необходимо просушить, что приводит к простою производства.

Плюсы:

- стоимость клея ниже, чем замков,

- для подготовки стыка требуется только ручной инструмент – соединение можно легко произвести на месте,

- прочность стыка всего на 30% меньше, чем самой ленты,

- гибкость стыка выше, чем при механическом способе.

Минусы:

- может использоваться только с резиноткаными материалами,

- ведет к 2-3 часовому простою конвейера,

- не может проводиться при температуре окружающей среды ниже +5°С,

- не выдерживает рабочей температуры выше +80°С,

- не может проводиться при сильной запыленности воздуха,

- при низкой квалификации монтажника на торцах стыка быстро возникают задиры и расслоения.

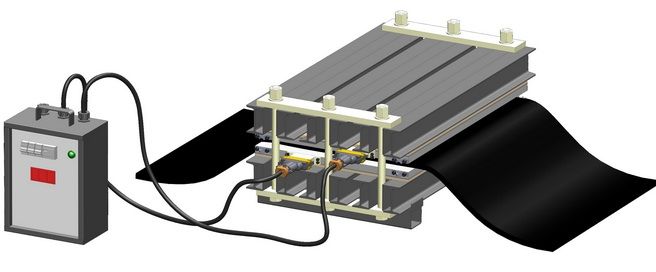

Горячая вулканизация

Частично этот процесс схож с процедурой холодной вулканизации: он также требует расслоения ленты и формирования ступенчатого края для лучшего контакта всех слоев, однако отличается на последнем шаге – соединение осуществляется с помощью специального термопресса. Место стыка «сплавляется» в течение 30 минут, в результате чего материалы склеиваются практически с той же прочностью, какую получает основное полотно при производстве.

Плюсы:

- наивысшая прочность – лишь на 10% меньше основного полотна,

- конвейер можно запускать сразу по окончанию работ,

- соединение выдерживает рабочую температуру до +200°С (в зависимости от материала),

- стыковка может производиться при минусовой температуре и большом количестве пыли в воздухе,

- расслоение лент не требует высокой точности.

Минусы:

- необходимо специализированное оборудование,

- даже мобильные прессы достаточно объемны и тяжелы, что усложняет выездные работы,

- для качественной стыковки монтажник должен иметь большой опыт,

- подходит не для всех материалов (не все синтетические материалы плавятся при максимальной температуре пресса).

Соединение ступенькой

Этот метод аналогичен горячей вулканизации, но вместо формирования ступенчатого конца, он срезается под острым (60°) углом. При этом площадь соединения получается достаточной для качественной, прочной сварки. Монтаж в кольцо также производится на термопрессе.

Плюсы и минусы данного способа аналогичны предыдущему за исключением пары моментов:

- выполнить качественный косой срез гораздо проще, чем формировать ступенчатый край по требуемым отступам,

- таким методом могут соединяться не только резиновые, но и ПВХ и ПУ-ленты для конвейеров,

- косой срез обеспечивает отсутствие перепадов толщины.

Z-образное соединение

Очень похоже на соединение ступенькой, но косой рез имеет форму зубьев. Он производится с помощью специальной машины для вырубки, обеспечивающей идеально ровную плоскость и точный стык. Многослойные ленты могут соединяться со смещением (по аналогии с холодной/горячей вулканизацией методом). Скрепление производится с использованием специальных клеящих составов и последующим горячим прессованием.

Плюсы:

- большая площадь контакта – выше прочность,

- подходит для различных материалов, в том числе для ПУ и ПВХ,

- высокоточное соединение за счет реза специальной машиной,

- очень высокая гибкость шва без расслоения при эксплуатации – подходит для валов малых диаметров,

- может использоваться с тонким полотном – минимальная толщина 0,9 мм.

Минусы:

- требует дополнительного оборудования,

- необходима определенная квалификация монтажника.

Это далеко не все, но определенно самые основные методы стыковки конвейерных лент. И, несмотря на все названые плюсы и минусы каждого, однозначно утверждать, что один из них лучше по всем показателям нельзя, так как выбор зависит от множества факторов конкретного производства. Учитывая их, можно легко выбрать подходящий способ монтажа для каждого конкретного случая.

» data-title=»Как производится стыковка конвейерных лент: плюсы и минусы основных методов» data-background=»none;» data-options=»small,square,line,horizontal,nocounter,sepcounter=1,theme=14″ data-services=»vkontakte,odnoklassniki,facebook,twitter,google,moimir»>

Источник

Стыковка конвейерных лент — методы, материалы, прессы

Существует три основных способа соединения конвейерных лент: соединение механическим способом, соединение холодным способом, соединение методом горячая вулканизация. Каждый из них обладает своими преимуществами и ограничениями.

Горячая вулканизация

Преимущества

- Самый прочный способ стыковки. При стыковке с соблюдением технологии и высоком качестве стыковочных материалов гарантируется прочность стыка до 90% от прочности ленты.

- Пуск возможен сразу по окончании работ, в связи с этим уменьшается время простоев производства;

- Температурный режим эксплуатации лент зависит от применяемых стыковочных материалов, ( t° транспортируемого груза до + 200°);

- Возможна стыковка при отрицательных температурах окружающей среды;

- Возможна стыковка при сильной запыленности окружающей среды;

- Материалы для горячей вулканизации стоят дешевле материалов для холодной вулканизации;

- При разделке конвейерных лент допускаются небольшие погрешности;

- Возможна стыковка резино-троссовых лент;

- Исключает просыпь транспортируемого материала.

Недостатки

- Оборудование для горячей вулканизации является дорогостоящим. Следует учитывать, что нагревательные плиты предназначены для лент определенной ширины, при изменении которой необходимо приобретать дополнительные пресса;

- Горячая вулканизация является самым трудоемким методом стыковки конвейерных лент;

Основные рекомендации

Основное внимание следует обратить на качество пресса:

- контроль температуры по всей нагреваемой поверхности;

- максимальный вес одной составляющей части пресса;

- равномерность распределения давления по всей стыкуемой поверхности

- время охлаждения (разборку пресса начинать при температуре не выше +80 °С)

2) Холодная вулканизация

Этот метод стыковки полотен конвейеров основан на применении клеевых смесей. Обеспечиваемая им прочность соединения приблизительно на 25 % меньше первоначальной прочности конвейерной ленты.

- для стыковки не нужно ленту снимать с конвейера;

- не требуется переменное напряжение 380 вольт;

- работы могут проводиться даже на ограниченном пространстве и при наличии огнеопасных газов;

- высокая скорость ремонта: обычно уже через несколько часов конвейер может возобновить свою работу.

- работы могут осуществляться только при температуре воздуха не ниже пяти градусов Цельсия;

- холодная вулканизация не может проводиться в помещениях с повышенной влажностью и сильной запыленностью.

Заделка стыковых зазоров

Заделка нижнего стыкового зазора

9. Нижний стыковой зазор смазать клеем и дать просохнуть. Для удобства нанесения клея под ленту вертикально поставить две деревянных распорки около 30 см. Для освещения использовать лампу-переноску. Незадолго до высыхания третьего слоя снять с полосы для стыковых зазоров (прил. 2) защитную пленку и 1 раз промазать клеем. Дать подсохнуть.

Использование специальной стыковочной полосы при заделке нижнего стыкового зазора обязательно. Это связано с изменением геометрии стыка при прохождении через барабан.

10. Наложить накладку для стыковых зазоров и сначала слегка прикатать широким роликом (инстр. 20, прил. 1), а затем узким роликом (инстр. 22, прил. 1) как можно сильнее. В конце прикатать двусторонним накатником.

Заделка верхнего стыкового зазора

11. Полученный верхний стыковой зазор тщательно прикатать накатником. Оставшуюся резину после прикатки отрезать ножом.

Место стыка зашероховать.

12. Возможна заделка верхнего стыкового зазора с использованием стыковочной полосы. В таком случае разделка и приклейка происходит аналогично нижнему стыковому зазору (см. выше).

13. После стыковки ленту на 3 часа оставить в спокойном положении. Лишь по истечении этого времени ленту можно подвергать натяжению.

ВАЖНО: гарантированная надежность стыка обеспечивается точным соблюдением технологии.

3) Стыковка конвейерных лент механическими соединителями

Благодаря использованию механического способа скрепления лент с помощью замков особой конструкции соединение полотен производится легко, быстро (и в некоторых случаях допускает последующее разъединение и соединение). Несомненным преимуществом этого метода является и то, что не требуется применение специализированного громоздкого оборудования.

Механическое соединение полотен конвейерных лент может осуществляться с помощью:

- неразъемного заклепочного (способного выдерживать очень большие нагрузки) соединения;

- шарнирного заклепочного (используемого обычно для резинотканевых, а также поливинилхлоридных лент) соединения;

- неразъемного болтового (предназначенного для решения задач качественного скрепления транспортирующих лент) соединения;

- шарнирного болтового (применяемого для полотен, движущихся по барабанам) соединения;

- проволочных замков (в частности таких, как «Анкер», чаще всего используемых при восстановлении работоспособности транспортирующего оборудования, эксплуатируемого в сельском хозяйстве, в пищевом производстве, на складах и т. д.);

- скобового крепления (например, типа «Аллигатор», применяемого для слабонагруженных лент)

СОЕДИНЕНИЕ КОНВЕЙЕРНОЙ ЛЕНТЫ МЕХАНИЧЕСКИМ СПОСОБОМ

Соединение конвейерных лент механическим способом, при котором применяются механические соединители — соединительные замки, является наиболее быстрым и доступным способом стыковки конвейерных и транспортерных лент. Механически можно соединять все ленты, кроме тросовых. Для механического соединения транспортерных лент мы предлагаем замки известных производителей MLT (Франция) и FLEXCO (США), являющимися мировыми лидерами по производству креплений для конвейерных лент. Кроме того, мы предлагаем соединительные замки российского производства, не уступающие по качеству лидерам рынка:

Стыкование конвейерной (транспортерной) ленты механическими соединениями

- быстрота способа стыкования конвейерной ленты;

- небольшие финансовые затраты по сравнению с вулканизацией;

- данный метод исключает необходимость в специальном помещении и громоздком оборудовании (прессы для вулканизации);

- механическое стыкование конвейерных лент можно произвести при отрицательных температурах и в помещениях с повышенной запыленностью;

- нет необходимости в применении высококвалифицированного персонала для вулканизации;

- для конвейеров, где длительный простой недопустим, механическое соединение предпочтительно как временная мера (для высоконагруженных конвейеров) или для постоянной эксплуатации;

- для конвейеров, длина которых часто меняется, разъемное механическое соединение наиболее предпочтительно.

Основные недостатки механического соединения

- низкая прочность и срок службы стыка по сравнению с вулканизацией;

- наблюдается дополнительный механический износ роликов, барабанов и других рабочих частей конвейера;

- возможность просыпи на стыке сыпучих грузов и материалов;

- возможность появления искрообразования, что опасно в определенных условиях;

- при транспортировке горячего груза появляется возможность прожигания ленты на стыке.

Механические соединения конвейерных и транспортерных лент бывают неразъемными болтовыми или заклепочными и разъемными шарнирными. К первым относятся заклепочные и болтовые соединения в виде пластин. Неразъемные болтовые соединения применяются для ремонта продольных порезов резинотканевых транспортерных лент. Типичным представителем неразъемного стыка являются замки фирмы FLEXCO типа Bolt Solid Plate, а также отечественный аналог В3. Данные механические соединения абразивоустойчивы, предназначены для механической стыковки резинотканевых транспортерных лент толщиной от 6 до 30 мм с нагрузкой до 105кН/м.

Разъемные механические соединения конвейерных (транспортерных) лент позволяют быстро и легко соединять и разъединять ленты, не разбирая конвейер, и тем самым сократить время простоя оборудования. Трудоемкость выполнения механической стыковки конвейерных лент минимальна. Типичные разъемные механические замки — фирмы FLEXCO типа Alligator, а также отечественные аналоги В1 и В2, позволяют стыковать конвейерные (транспортерные) ленты толщиной от 4 до 19 мм при прочности на разрыв 600 Кн/м, минимальном диаметре барабана 100мм, максимальном рекомендуемом натяжении 70 Кн/м.

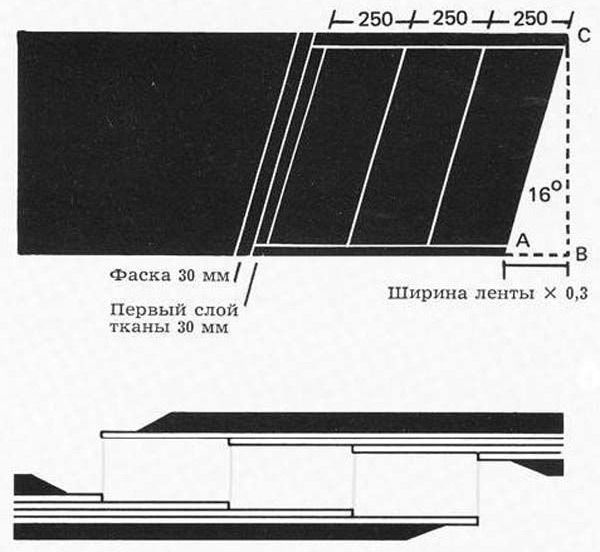

Разделка нижней части ленты

Разделка нижней части ленты

1. Загните верхний конец ленты и сделайте диагональный срез на нижнем конце ленты выдвижным ножом (на 0,3 ширины ленты).

(инструмент 2, прил.1)

2.

3. Отметьте кромки ленты, которые должны остаться нетронутыми.

4. Отмеченную полосу шириной 40 мм надрезать выдвижным ножом под углом 45 0.

5. Кромки надрезать до уровня ткани. Ширина кромок должна быть на 5-7 мм шире обрезиненного края ленты.

Надрезанную полосу сорвать клещами (инструмент 3, прил.1)

6. Для последующего позже покрытия стыкового зазора, последующие 40 мм обкладки, параллельно косому срезу отметить и скосить коротким ножом (инструмент 4, прил.1).

7. Разогнуть ленту. На рабочей обкладке параллельно косому срезу отметить длину соединения (lv), длину ступеней (ls) и резиновые кромки. Рекомендуется использовать специальный маркировочный шнур (инструмент 5, прил.1)

8. В 40 мм от линии длины соединения провести вторую, параллельную ей линию (инструмент 5, прил.1) Надрезать кромки до уровня корда (инструмент 2, прил.1). Ширина кромок должна быть на 5-7 мм шире обрезиненного края ленты.

9. Очерченную линию под углом 450 надрезать выдвижным ножом, не повреждая при этом прокладки и кромки.

10.

11. Кромки ленты уровнять угловым ножом (инструмент 8, прил.1).

12. Обкладку параллельно сорваной полосе, на расстоянии 40 мм, скосить ножом.

В 40 мм от фаски, параллельно косому срезу, провести линию на ткани.

13.

Лебедка и захватные плоскогубцы позволяют сократить время операции в несколько раз.

14.

15. Кромки ленты подровнять соответственно уровню каждой ступени ткани угловым ножом (инструмент 8, прил.1)

1. Наложить оба конца ленты таким образом, чтобы верхняя часть ленты выступала по рабочей обкладке примерно на 100 мм относительно нижней части ленты.

2. Зафиксировать оба конца струбцинами (инстр. 11, прил. 1).

3. Кромку верхнего слоя ткани нижней части ленты перенести на верхнюю часть (для косого среза).

4. Ступени нижней части ленты с предельной точностью перенести на верхнюю часть. Отметки производить шариковой ручкой или легким надрезом ножа на обеих боковых кромках ленты.

5. Снять струбцины. Нижнюю часть отогнуть. Отметить линию косого среза.

6. Отогнуть верхнюю часть и нерабочую сторону обработать таким же образом, как рабочую сторону нижней части. Необходимым условием всегда является точное соблюдение размеров ступеней!

7. На последней ступени, предназначенной для закрытия зазора по верхней (рабочей) обкладке, сшероховать ткань шлифмашинкой. Оставить только слой резины.

Оба конца ленты совместить, проверить точность совпадения стыков и ступеней ткани – в случае необходимости подправить. Кроме того, обратить особое внимание на то, чтобы кромки обоих концов ленты находились на одной прямой.

Всю соединяемую поверхность, включая оба стыковых зазора, осторожно отшероховать круглой проволочной щеткой (инстр. 15, прил.1) с использованием прямой или угловой шлифмашинок (инстр. 12,14; прил. 1). При этом не повредить ткань. Пыль удалить сухой щеткой.

При шероховке обязательно использовать защитные очки.

Для увеличения производительности резиновые поверхности шероховать твердосплавным кругом (инстр. 13, прил. 1) с использованием угловой шлифмашинки. При шероховке корда следить, чтобы отслаивающаяся резина была полностью удалена. Прочно держащуюся резину только слегка отшероховать.

Скорость вращения шлифовального инструмента не выше 4000 об/мин.

Двухкомпонентный клей (прил.2) смешать с отвердителем (согласно инструкции). Отвердитель налить

1. непосредственно в банку и хорошо перемешать.

2. Внимание: смесь клея с отвердителем должна быть использована в течение 2 – 2,5 часов.

3. Ступени ткани и кромки ленты 3 раза смазать клеем при помощи короткощетинной кисти (инстр. 19, прил 1.). Клей наносить круговыми движениями, тщательно втирая его в ткань. Первый слой клея наносится очень тонким слоем. Он должен высохнуть полностью – при проверке тыльной стороной пальца не должна ощущаться клейкость (15-30 мин). Второй слой клея так же сушат до полного высыхания.

4. Незадолго до высыхания третьего слоя клея, еще раз смазать обе резиновые кромки. Благодаря этому обеспечивается одновременное высыхание тканевых ступеней и резиновых кромок. Третий слой смазки так же должен подсохнуть, однако должно быть ощущение легкой клейкости (проверка тыльной стороной ладони).

5. После предписанной сушки, наложить верхнюю часть ленты на нижнюю, при этом центрируя их, и обращая внимание на то, чтобы кромки ленты точно совпадали и были на одной линии. Для облегчения центровки возможно использовать круглые деревянные черенки или лист полиэтилена, проложенный между стыкуемыми поверхностями, который затем убирается. Во время операции не дотрагиваться руками до смазанной клеем ткани.

6. Проверить, совпадают ли точно кромки ткани ступеней обоих концов ленты и исключить образование нахлеста. Совместить обе соединяемые поверхности.

7. Место стыковки прикатать узким прикаточным роликом (инстр.20-22, прил. 1.), особенно тщательно по кромкам и стыковым зазорам.

8. Всю стыковую поверхность при помощи двустороннего накатника (инстр. 23, прил. 1) два раза прикатать от середины наружу, без пропусков, при этом сначала слегка прикрученным, а затем сильно прикрученным регулировочным винтом.

Механические соединители РШМ

Механические соединители РШМ отличаются усовершенствованным низким профилем прижимных шайб для более ровного и долговечного стыкового соединения. Аналоги: стыковое соединение Вулкан-Круг 120/1600), механические соединители SMT-VINT, SMT-KROT,SMT-TIGER.

Причины повреждение стыков в средней части, следующие:

- налипания на барабанах груза;

- попадания груза между барабанами и лентой.

Шарнирное соединение УМ1000.11-УМ1750.15

Скобовая забивная система для прочных лент. Идеальное решение для карьеров, бетонных заводов, шахт, производств кирпича, цемента. Установка с помощью молотка и забивного устройства УМ130.

Причины повреждение стыков по краям, следующие:

- сход конвейерной ленты с конвейера;

- недобитые клинья крепления роликоопор; (для конвейеров с подвесными роликоопорами, гибкая рама (тросс);

- неправильная установка клиньев (округлой частью наружу);

- разный размер клиньев;

- заклинившие протертые ролики, развернутые острыми гранями к борту ленты.

Разъемные соединители К20 тип К27 и К28

Проволочные скобы с гальванизированным цинковым покрытием для лент толщиной от 8 до 13 мм прочностью до1000 Н/мм. Устанавливаются при помощи устройства СКЛ20.

Источник

Разделка нижней части ленты

Разделка нижней части ленты