Обогащение угля: этапы и способы

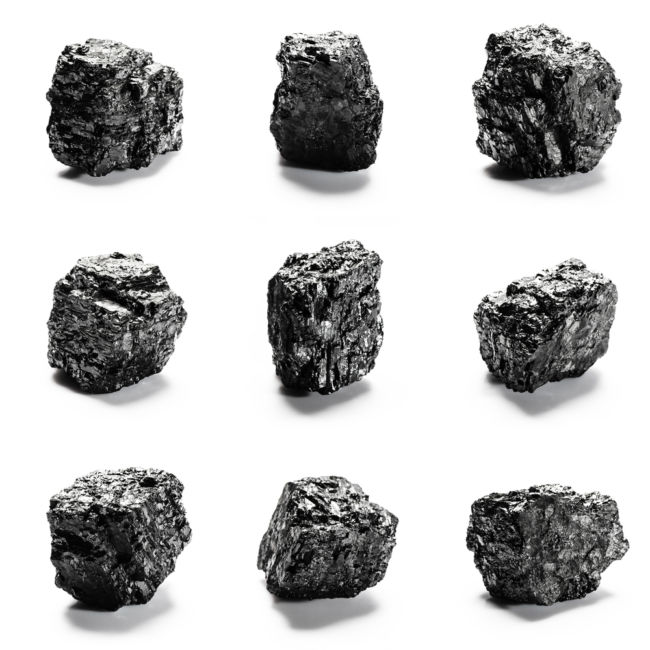

Не секрет, что горняки добывают в шахтах и на разрезах далеко не чистый уголь. Извлекаемая порода содержит в себе множество примесей, которые снижают качественные характеристики полезного ископаемого.

Уголь в первозданном виде непригоден для дальнейшего использования, поэтому его надо отделять от ненужных минеральных компонентов в горной массе

Процесс разделения давно называется обогащением — проходит оно в несколько этапов и самыми разнообразными способами.

Подготовка угля

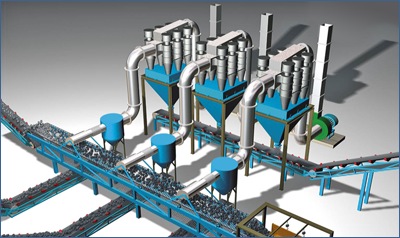

Добытую на разрезе или в шахте породу горняки отгружают в спецтехнику, которая доставляет её на горно-обогатительную фабрику. Там горная масса проходит начальный этап обогащения – подготовку.

Первичную породу сортируют на классы по размеру кусков и наличию минеральных включений. Главная задача – выявить углесодержащие компоненты.

Для отделения фракций угля ГОФы на специальном оборудовании проводят процедуры грохочения и дробления.

Сначала порода загружается в грохоты – аппараты в виде одного или нескольких коробов с ситами или решетами с калиброванными отверстиями. Куски породы просеивают, после чего сортируют по фракциям в классификаторах.

Все классификаторы работают примерно по одной схеме: пульпа (смесь угля и жидкости) непрерывно поступает в заполненный водой сосуд. Крупные частицы угля быстро оседают на дно сосуда, а мелкие «уходят» вместе с пульпой через сливной порог.

Затем отсортированную породу измельчают до необходимых размеров при помощи дробильных установок.

Стандартная классификация крупности угля включает в себя следующие виды: плитный (более 100 мм), крупный (50-100 мм), орех (26-50 мм), мелкий (13-25 мм), семечко (6-13 мм), штыб (менее 6 мм). Также есть так называемый рядовой уголь, который имеет неограниченные размеры.

«Простое» обогащение

Непосредственно для обогащения угольщики прибегают к массе методов. Среди них есть довольно простые: например, ручная сортировка, когда уголь отделяют от горной массы вручную, ориентируясь только по его внешним отличительным признакам.

Ещё один метод — обогащение по трению – основан на форме частиц угля и разной величине их коэффициентов трения. Его суть такова: куски угля обогащают на наклонной поверхности. Имея разный коэффициент трения, они движутся с разной скоростью и траекторией движения, что позволяет им самостоятельно отделяться друг от друга.

Флотация

Флотационный способ основан на свойстве минеральных частиц: находясь в воде, они прилипают к поверхности воздушных пузырьков. Для обогащения угля данным методом используются специальные машины (пневматические, механические или механопневматические).

В устройство загружается пульпа, через которую оно пропускает пузырьки воздуха – к ним прилипают только угольные зёрна. Полученный пенный продукт устремляется на поверхность смеси и образует на ней слой минеральной пены, который отправляют в концентрат.

Эффективность флотационного метода увеличивают реагенты. Это могут быть продукты нефтепереработки (керосин, соляровое масло, нефть) или продукты переработки самого угля (фенолы, антраценовое масло, сырой бензол).

Гравитационное обогащение

В основе гравитационного метода обогащения угля лежит его разная плотность и скорость движения в воздушной или водной среде.

Так называемый мокрый процесс обогащения может проводиться на концентрационных столах, в тяжёлых средах, моечных желобах, гидроциклонах или же при помощи отсадки на специальных машинах.

Моечный желоб — плоское корыто с невысокими бортами, которое ставится под небольшим уклоном. Пульпа проходит через аппарат, осевшие частицы угля выделяются через разгрузочную камеру желоба. Сейчас такие аппараты используются очень редко из-за невысокой производительности.

Концентрационные столы больше подходят для обогащения высокосернистых коксовых углей и пирита – не характерных для России видов угля, поэтому в нашей стране практически не применяются.

Зато большое распространение получили отсадочные машины. Они разделяют угольную смесь на частицы с разной плотностью при помощи движущихся в них восходящих и нисходящих потоках воды с разной скоростью. Отсадку используют и для мелких углей (12-0,5 мм), и для крупных (10-12 мм).

Данный метод обогащения более эффективен, чем другие мокрые способы, но за исключением обогащения в тяжёлых жидкостях.

Тяжёлые жидкости – это водные растворы неорганических солей и минеральные суспензии. Их плотность выше, чем плотность угля, но в то же время меньше, чем плотность первичной породы. Поэтому уголь, оказавшись в растворе или суспензии, всплывает на поверхность, а лишние материалы тонут.

Концентраты, полученные в результате мокрого обогащения, содержат в себе много воды, поэтому обязательно подвергаются обезвоживанию.

Сухой метод обогащения разделяет уголь в воздушной среде с помощью другого оборудования – сухих лотков, пневматических сепараторов или машин.

Материал подаётся на рабочую поверхность оборудования и сортируется под действием восходящего или пульсирующего воздушного потока с параллельным встряхиванием. Зёрна угля в зависимости от плотности и крупности разделяются за счёт перемещения в разных направлениях.

Благодаря обогащению уголь из первичной горной массы превращается в первичный концентрат, оставшиеся породы отходами.

Конечный продукт

Полученный первичный концентрат подвергается доводке – чтобы получить материал, который будет полностью соответствовать принятым стандартам. Конечный продукт с ГОФ отправляется потребителям.

На выходе обогатительные фабрики получают концентрат, который содержит наибольшее количество горючей массы с минимальным числом лишних примесей. За счёт этого повышается самое главное качество концентрата – теплота сгорания.

Ещё в процессе обогащения образуется так называемый промпродукт – смесь сростков угольных и породных компонентов. В большинстве случаев его отправляют на повторное обогащение, но иногда реализуют в качестве котельного топлива.

И третий продукт углеобогащения, который содержит в себе в основном породные минералы, — это отходы обогащения (по-другому из называют микстами). В составе некоторых отходов есть достаточное для переработки количество угля, поэтому их тоже иногда отправляют на повторное обогащение.

Остальные миксты угольные предприятия, как правило, складируют в хвостохранилищах. Но постепенно в угольной отрасли получает распространение переработка углесодержащих отходов (например, получение брикетов).

Источник

Обогащение каменного угля

Добытый каменный уголь имеет много примесей, поскольку залегает в земле. Примеси снижают качество угля, так как при горении дают более низкую температуру. Чтобы избавить уголь от таких примесей, на специальных предприятиях проводится обогащение, или очищение.

Во время этого процесса уменьшается содержание минеральных компонентов, а кроме того, уголь разделяется на сорта по размерам зерен. И лишь после этого он поступает к конечному потребителю.

Первый этап – грохочение, или сортировка по фракциям. Происходит она с помощью виброгрохотов. Каменный уголь поступает на сита с разными ячейками и делится на группы.

Существует стандартная классификация размеров, включающая несколько подвидов – семечко, орех и т.д.

Мокрое обогащение – самый распространенный вариант

Метод основан на различии плотности самого угля и более легких примесей. В водной среде они отделяются друг от друга. Происходит это в устройствах гравитационного обогащения – в так называемых отсадочных машинах.

Принцип их действия заключается в подаче угля на сито, через которое постепенно поднимается вода. Мелкие частицы проваливаются вниз и выгружаются. Загрязненный материал транспортируется в отвал (от 10 до 15%), а товарный каменный уголь уносят на отгрузку.

К мокрому обогащению относится и пенная флотация. Во время этого процесса уголь, обработанный гидрофобным флотационным реагентом, всплывает вместе с воздушными частицами.

Сухое и магнитное обогащение

Цель сухого обогащения точно такая же, как и мокрого. Различие заключается лишь в том, что вместо воды используется песок. В таком случае процесс проходит в стационарном сепараторном корпусе. Его лопасти вращаются и приводят в движение песочную смесь, которая обогащает каменный уголь.

Магнитный метод используется преимущественно для обогащения руд черных металлов – хромовых, марганцевых, железных. Магнитные частицы притягиваются к барабану и удаляются за область действия поля. Немагнитный материал отгружается в нижнюю часть ванны сепаратора.

Гидроциклоны уходят в прошлое

Гидроциклоны, предназначенные для обогащения угля, все больше и больше устаревают.

Несмотря на высокую производительность и дешевизну, качество их работы не на высшем уровне. К примеру, в США было принято решение отказаться от этих аппаратов и ждать появления другой более современной технологии.

Если говорить о цифрах, то качество разделения колеблется от 80 до 40% в зависимости от угля – от фракции, содержания золы и пр.

Однако даже показателя 80% недостаточно, чтобы затраты на оборудование предприятий гидроциклонами были оправданными. Для обогащения угля (особенно мелких фракций) использовать это оборудование становится невыгодным.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Источник

Электрическое обогащение полезных ископаемых, электрическая сепарация

Электрическое обогощение полезных ископаемых — отделение ценных компонентов от пустой породы, основанное на действии электрик, поля на их частицы, различающиеся электрофизическими свойствами. Для электрообогащения используются методы электросепарации.

Из них наиболее применимы методы, основанные на различии в электропроводности, в способности к приобретению электрических зарядов при контакте и трении и в диэлектрических проницаемости разделяемых минералов. Использование униполярной проводимости, пироэлектрической, пьезоэлектрической и других явлений может быть эффективно только в отдельных случаях.

Обогащение по электропроводности происходит успешно, если компоненты смеси минералов значительно отличаются по величине проводимости.

Характеристика возможности электрической сепарации минералов и пород по электропроводности (по Н. Ф. Олофинскому)

| 1. Хорошопроводящие | 2. Полупроводящие | 3. Плохо проводящие | |

| Антрацит | Антимонит | Алмаз | Магнезит |

| Арсенопирит | Боксит | Альбит | Монацит |

| Галенит | Бурный железняк | Анорит | Мусковит |

| Гемафит | Висмутовый блеск | Апатит | Нефелин |

| Золото | Вольфрамит | Бадделеит | Оливин |

| Ильменит | Гранат (ожелезненный) | Барит | Роговая обманка |

| Ковеллин | Гюбнерит | Бастнезит | Сера |

| Колумбит | Каолинит | Берилл | Силлимант |

| Магнетит | Касситерит | Биотит | Сподумен |

| Манагнит | Киноварь | Валлостанит | Ставролит |

| Пирит | Корунд | Гиперстен | Турмалин |

| Пиролюзит | Лимонит | Гпис | Флюорит |

| Пирротин | Сидерит | Гранат (светлый) | Целестин (слабо ожелезненный) |

| Платина | Смитсонит | Кальцит | Шеелит |

| Рутил | Сфалерит | Каменная соль | Шпинель |

| Серебро | Тунгстит | Карналлит | Эпидот |

| Танталит | Фаялит | Кварц | |

| Тетраэдрит | Хромит | Кианит | |

| Титаномагнетит | Циркон (сильно ожелезненный) | Ксенотим | |

| Халькозин | |||

| Халькопирит | |||

Хорошо отделяется 1-я и 2-я группы от 3-й. Несколько труднее отделяются члены 1-й группы от 2-й. Разделить же минералы 2-й группы от 3-й или одной и той же группы на основе использования только естественных различий в электропроводности практически невозможно.

В этом случае применяют специальную подготовку материалов для искусственного увеличения различий в их электропроводности. Наиболее распространенный способ подготовки — изменение поверхностной влажности минералов.

Основной фактор, определяющий полную электропроводность частиц непроводящих и полупроводящих минералов — их поверхностная электропроводность. Поскольку атмосферный воздух содержит значит, количество влаги, последняя, адсорбируясь на поверхности зерен, резко влияет на величину их электропроводности.

Регулируя количество адсорбированной влаги, можно управлять процессом электрической сепарации. При этом возможны три основных случая:

- собственные проводимости двух минералов в сухом воздухе различны (отличаются на два порядка или больше), но вследствие адсорбции влаги в воздухе нормальной влажности разница в электропроводностях исчезает;

- минералы обладают близкими собственными электропроводностями, но из-за неодинаковой степени гидрофобности их поверхностей во влажном воздухе появляется существ, разница в проводимостях;

- проводимости близки и не меняются при изменении влажности.

Электрическую сепарацию минеральной смеси в первом случае необходимо проводить в сухом воздухе или после предварительной сушки. При этом для поддержания постоянства поверхностной проводимости кратковременно нужна только сухость поверхности частиц, их же внутренняя влажность существ, значения не имеет.

Во втором случае необходимо увлажнение, обеспечивающее повышение электропроводности более гидрофильного минерала. Лучшие результаты получаются при выдерживании материала и при сепарации его в кондиционированной атмосфере при оптимальной влажности.

В третьем случае следует искусственно изменить степень гидрофобности одного из минералов (наиболее эффективно — путем реагентной обработки поверхностноактивными веществами).

Минералы можно обрабатывать селективно закрепляющимися на их поверхности органическими реагентами — гидрофобизаторами, неорганическими реагентами, способными сделать минеральную поверхность гидрофильной, и сочетанием этих реагентов (при этом неорганические реагенты могут играть роль регуляторов, влияющих на закрепление органических реагентов).

При подборе режима обработки поверхностноактивными реагентами целесообразно использовать богатый опыт флотации аналогичных минералов. Если разделяемая пара имеет близкие собственной электропроводности и нет возможности селективно изменить степень гидрофобности их поверхности путем обработки поверхностноактивными веществами, то в качестве методов подготовки можно использовать химическую или термическую обработку или облучение.

Первая заключается в образовании на поверхности минералов пленки нового вещества — продукта химической реакции. При подборе реагентов для химической обработки (жидких или газообразных) используют известные из аналитической химии или минералогии характерные для данных минералов реакции: например, для обработки кремнистых минералов — воздействие фтористым водородом, для подготовки сульфидов — процессы сульфидизации элементарной серой, обработку солями меди и т. д.

Часто встречается обратный случай, когда на поверхности минералов в процессе вторичных изменений появляются поверхностные пленки различного рода образований, которые перед сепарацией необходимо счищать. Очистка производится механическими методами (дезинтеграция, оттирка) или также химическим способом.

При термической обработке различие в электропроводности может быть достигнуто за счет неодинакового изменения проводимости минералов при нагревании, при восстановительном или окислительном обжиге и путем использования других эффектов.

Электропроводность некоторых минералов может быть изменена ультрафиолетовым, инфракрасным облучением, рентгеновскими или радиоактивными лучами (смотрите — Виды электромагнитного излучения).

Электрообогащение полезных ископаемых, основанное на способности минералов приобретать различные по знаку или величине электрические заряды при контакте или трении, обычно применяется для разделения минералов с полупроводящими или непроводящими свойствами.

Максимальная разница в величине зарядов разделяемых минералов достигается за счет подбора материала, с которым они контактируют, а также изменения характера движения минеральной смеси при зарядке (вибрация, интенсивное перетирание и раскалывание).

Электрические свойства поверхности минералов могут широко регулироваться описанными выше способами.

Подготовительными операциями, как правило, являются сушка материала, узкая классификация его по крупности и обеспыливание.

Для электрообогощения материала крупностью менее 0,15 мм весьма перспективен процесс трибоадгезионной сепарации.

Электрическая сепарация на основе различий в диэлектрической проницаемости минералов широко используется в практике минералогического анализа.

Для электрической сепарации полезных ископаемых используются весьма разнообразные по типу и конструкции электрические сепараторы.

Сепараторы для зернистых материалов:

- Коронный (барабанные, камерные, трубчатые, ленточные, конвейерные, пластинчатые) ;

- Электростатический (барабанные, камерные, ленточные, каскадные, пластинчатые) ;

- Комбинированные: коронно-электростатический, коронно-магнитный, трибоадгезионный (барабанные) .

Сепараторы для пылевых материалов:

- Коронный (камерные с верхней и нижней подачей, трубчатые) ;

- Комбинированные: коронно-электростатический, коронно-магнитный, трибоадгезионный (камерные, дисковые, барабанные) .

Выбор их определяется различием в электрофизических свойствах материалов, которые необходимо разделять крупностью их частиц, а также особенностями вещественного состава (форма частиц, удельный вес и т. д.).

Электрообогащение полезных ископаемых отличается экономичностью и высокой эффективностью процесса, поэтому оно находит все более широкое применение.

Главнейшие полезные ископаемые и материалы, обрабатывающиеся с помощью электрических методов обогащения:

- Шлихи и комплексные концентраты россыпных и рудных месторождений — селективная доводка шлихов и комплексных концентратов, содержащих золото, платину, касситерит, вольфрамит, монацит, циркон, рутил и другие ценные компоненты ;

- Алмазосодержащие руды — обогащение руд и первичных концентратов, доводка коллективных концентратов, регенерация алмазосодержащих отходов ;

- Титаномагнетитовые руды — обогащение руд, промпродуктов и отходов ;

- Железные руды — обогащение магнетитовых и других типов руд, получения концентратов глубокого обогащения, обеспыливание и классификация различных промышленных продуктов ;

- Марганцовые и хромитовые руды — обогащение руд, промышленных продуктов и отходов обогатительных фабрик, обеспыливание и классификация различных продуктов ;

- Оловянные и вольфрамовые руды — обогащение руд, доводка некондиционных продуктов ;

- Литиевые руды — богащение сподуменовых, цинвальдитовых и лепидолитовых руд ;

- Графит — обогащение руд, доводка и классификация некондиционных концентратов ;

- Асбест — обогащение руд, промышленных продуктов и отходов обогатительных фабрик, обеспыливание и классификация продуктов ;

- Керамическое сырье — обогащение, классификация и обеспыливание полевошпатовых и кварцевых пород ;

- Каолин, тальк — обогащение и выделение тонкодисперсных фракций ;

- Соли — обогащение, классификация ;

- Фосфориты — обогащение, классификация ;

- Каменный уголь — обогащение, классификация и обеспыливание мелких классов.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Источник