- Сварка труб в стык. Подготовка труб под сварку, разделка кромок

- Содержание

- Общие сведения по сварке трубопроводов

- В каких условиях рекомендуется сваривать трубы?

- Подготовка труб к сварке

- Очистка стыков труб

- Разделка кромок труб под сварку

- Сборка труб под сварку

- Видео: газовая резка трубы со снятием фаски под сварку

- Некоторые особенности монтажа трубопроводов

- Электросварщик оборудования АЭС — Подготовка и сборка труб под сварку

- Содержание материала

- Сборка стыков труб под сварку.

- Выбор конструкции стыковых соединений труб.

- СНиП III-42-80 : Сборка, сварка и контроль качества сварных соединений трубопроводов

Сварка труб в стык. Подготовка труб под сварку, разделка кромок

Содержание

Общие сведения по сварке трубопроводов

При монтаже трубопроводов, сварные стыки между трубами в трубопроводе могут быть поворотными, неповоротными и горизонтальными, как показано на рисунке ниже. Перед сборкой и сваркой необходимо проконтролировать следующие факторы: наличие сертификата на трубы, отсутствие эллипсности по диаметру трубы, отсутствие разностенности. Допускаемая величина разностенности составляет не более 10% от толщины стенок, но не более 3мм. Также необходимо обратить внимание на содержание различных химических элементов в составе трубы и определить, соответствуют ли эти значения требованиям, указанным в стандартах на эти трубы.

В каких условиях рекомендуется сваривать трубы?

Работы по сварке трубопроводов допускается выполнять при температуре окружающего воздуха не ниже -20°С. Если температура будет ниже, то расплавленный металл начинает активно поглощать различные газы (в основном, кислород и водород). В результате этого образуются поры и другие дефекты в сварных швах. Всё это значительно уменьшает механические свойства труб и снижает их эксплуатационные показатели.

Также необходимо учесть тот момент, что содержащиеся в металле трубы легирующие элементы сильно влияют на свариваемость. Поэтому, сварку труб, содержащих легирующие элементы, необходимо сваривать при температуре, не ниже -10°С из-за того, что при сварке данные трубы склонны к образованию холодных закалочных трещин в сварных швах. Иногда эти трещины выходят за границу сварного шва в зону термического влияния.

Подготовка труб к сварке

Очистка стыков труб

Очистку свариваемых труб рекомендуется выполнять следующим образом. Следы от масел, красок, лаков и других органических покрытий убирают при помощи бензина, или специального растворителя. От грязи и ржавчины кромки можно очистить стальными щётками или абразивными кругами.

Разделка кромок труб под сварку

.jpg)

Сборка труб под сварку

При сборке стыков труб необходимо совмещать их кромки так, чтобы поверхности стыков обоих труб совпадали, и ось трубопровода не была смещена. Зазор между кромками должен быть в пределах 2-3мм и он должен быть равномерным по всему диаметру.

Сборку и центрирование возможно сделать вручную, но минусы этого процесса состоят в том, что он достаточно трудоёмкий и не способен обеспечить высокую точность. Для сборки труб на производстве пользуются центраторами. Для совмещения стыков магистральных труб большого диаметра используют внутренние центраторы, которые позволяют отцентрировать трубы по внутреннему диаметру.

Наружные центраторы позволяют центрировать трубы по наружному диаметру и их конструкция проще, чем у внутренних центраторов. Но при большой разностенности труб или при большой гибкости труб, с помощью наружного центратора сложнее обеспечить хорошее качество сварки.

После сборки труб диаметром до 300мм, стыки скрепляют прихватками, длиной 50-80мм в 4-х местах. При сварке труб диаметром более 300мм прихватки располагают равномерно по окружности, и рекомендуемое расстояние между прихватками составляет 250-400мм.

Прихватки, являются неотъемлемой частью сварного шва и они должны выполняться теми же сварщиками, которые в дальнейшем, будут проваривать стык трубопровода с использованием таких же электродов.

При сборке внутренними центраторами вместо прихватки лучше выполнять сплошную заварку корня шва. Особенно, если температура окружающей среды низкая. Этот приём позволяет уменьшить внутренние напряжения и снизить риск возникновения закалочных трещин в металле сварного шва и околошовной зоне.

Видео: газовая резка трубы со снятием фаски под сварку

Некоторые особенности монтажа трубопроводов

При монтаже трубопроводов лучше всего наибольшее количество их стыков сваривать в поворотном положении. В случае, если толщина стенки трубы равняя 12мм, сварку выполняют в три слоя. Первый слой создаёт провар в корне шва и обеспечивает хорошее сплавление кромок.

Для выполнения местного провара необходимо, чтобы наплавленный металл формировал внутри трубы узкий нитевидный шов, высотой 1-1,5мм, равномерно распределённый по окружности.

Чтобы обеспечить провар без наплывав и грата, электроду сообщают возвратно-поступательное движение, с небольшой задержкой электрода над расплавленной ванной металла, небольшими поперечными колебаниями между кромками и с формированием маленького отверстия в вершине угла скоса кромок. Отверстие получают путём проплавления основного металла электрической дугой. Диаметр отверстия равен зазору между стыками, или превышает его не более, чем на 2мм.

Источник

Электросварщик оборудования АЭС — Подготовка и сборка труб под сварку

Содержание материала

Одной из главных задач, возникающих при сварке стыков трубопроводов, является обеспечение полного проплавления стыкуемых кромок и получение качественного формирования обратной стороны шва без непроваров, прожогов, натеков и утяжек.

На практике с помощью электродуговой сварки получить сварные швы с полным проплавлением удается только подваркой обратной стороны шва или гари установке остающихся подкладок. Швы с подваркой обратной стороны выполнимы только для труб больших диаметров, когда возможно проведение сварочных работ изнутри трубы. Остающиеся подкладные кольца на АЭС имеют весьма ограниченное применение. В основном они допускаются для трубопроводов, транспортирующих нерадиоактивные среды, например для трубопроводов второго нерадиоактивного контура. Применение подкладных колец для трубопроводов, транспортирующих радиоактивные среды, нежелательно, поскольку зазор, образуемый между внутренней стенкой трубы и подкладным кольцом, является местом скопления и концентрации радиоактивных веществ, что значительно повышает уровень радиации и затрудняет эксплуатацию и ремонт таких стыков.

Наилучшие результаты при сварке трубопроводов АЭС достигаются при применении аргонодуговой сварки.

Подготовка труб для проведения сварочных работ.

Работа по подготовке труб под сварку заключается в проведении обработки концов труб для получения нужной конструкции стыка, зачистке и обезжиривании поверхностей кромок и прилегающих к ним наружной и внутренней поверхностей труб на ширину 20 мм.

Значительная часть труб поступает на монтаж АЭС с обработанными под сварку кромками, и при их сборке требуются только зачистка и обезжиривание кромок и прилагающих к ним поверхностей. Зачистка производится абразивным кругом или стальной щеткой, обезжиривание— ацетоном или другим растворителем.

При необходимости обработки кромок в условиях монтажной площадки ее выполняют специальными труборезными станками.

Рис. 4-1. Проверка перпендикулярности обрезки торцов труб.

Рис. 4-2. Шаблоны для проверки подготовки стыков труб под сварку.

Возможно также применение плазменно-дуговой резки для коррозионно-стойких сталей с последующей обработкой абразивным кругом до полного удаления следов резки, но на глубину не менее 1 мм и газовой резки для перлитных сталей с обязательной зачисткой кромок до чистого металла. Сложные типы разделок кромок (двуосная, ступенчатая и др.) могут быть изготовлены только при применении труборезных станков.

При подготовке труб под сварку необходимо проверить:

а) перпендикулярность плоскости реза к оси трубы; отклонение плоскости реза е от угольника должно быть не более 0,005 DH, но не должно превышать 1,5 мм

(рис. 4-1);

б) соответствие формы, размеров и качества подготовки кромок требованиям чертежей и Основных положений по сварке. Обработка фасок под сварку и размеры кромок проверяют специальными шаблонами (рис. 4-2);

в) соответствие минимальной толщины стенки подготовленных под сварку концов труб установленным допускам;

г) правильность выполнения переходов от одного сечения к другому.

Сборка стыков труб под сварку.

Сборка — это одна из наиболее ответственных операций, так как правильное ее выполнение в большой степени определяет качество сварного соединения. Для получения соединений высокого качества в первую очередь необходимо, чтобы стыкуемые трубы совпадали по внутреннему диаметру трубы. Допустимая величина смещения внутренних кромок обычно не должна превышать 12% номинальной толщины стенки стыкуемых труб, но не должна быть более 0,5 мм.

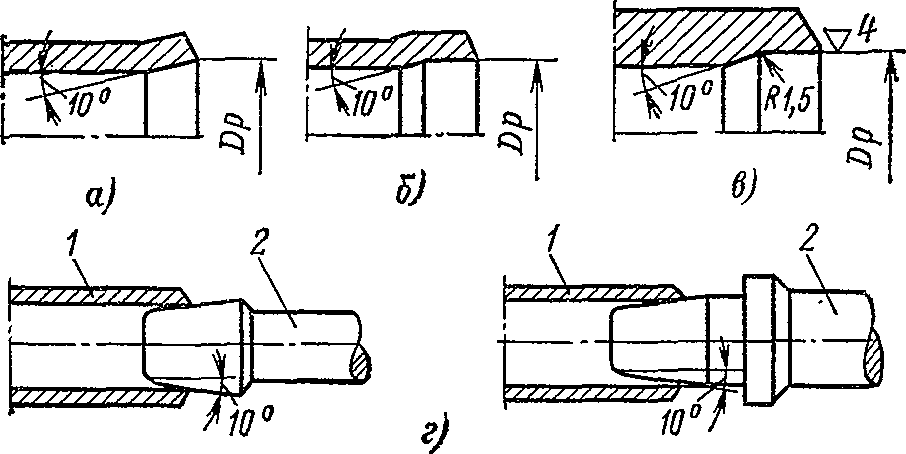

Рис. 4-3. Способы обработки концов труб при стыковке элементов с разными внутренними диаметрами.

а — раздача; 6 — калибровка; а— расточка (Dp — внутренний диаметр трубы после раздачи, калибровки или расточки); г —схема раздачи и калибровки оправками, 1 — труба; 2 — калибровочные оправки.

Если у стыкуемых труб разность внутренних диаметров превышает допустимую величину, то для обеспечения плавного перехода в месте стыка труб может быть применен один из следующих способов:

а) раздача или калибровка вхолодную конца трубы с меньшим внутренним диаметром. Метод применяется для труб с толщиной стенки до 5 мм включительно (рис. 4-3,г);

б) калибровка конца трубы с нагревом для труб из углеродистых или низколегированных сталей (нагрев 650—680°С). Калибровке с нагревом можно подвергать трубы диаметром до 300 мм с толщиной стенки до 20 мм;

в) механическая обработка (расточка) конца трубы с меньшим внутренним диаметром в соответствии с рис. 4-3, в. Этот способ может применяться для труб из любой марки стали.

Рис. 4-4. Проверка прямолинейности стыка труб.

При стыковке труб должна соблюдаться прямолинейность труб в месте собранного стыка (отсутствие переломов). Проверка производится металлической линейкой (рис. 4-4). Зазор а между поверхностью трубы и линейкой не должен превышать 0,01 А для углеродистых труб и 0,005 А для труб из коррозионно-стойких сталей.

Для достижения прямолинейности стыкуемых труб па монтаже применяются различного рода сборочные приспособления, центраторы, которые также позволяют производить сборку трубных элементов с минимальными смещениями и устанавливать необходимые зазоры в стыке. Собранные в приспособлениях стыки труб скрепляются прихватками.

Прихватки выполняются аргонодуговой сваркой — для труб, свариваемых аргонодуговым и комбинированным методом, и электродуговой — для труб больших диаметров, доступных сварке с двух сторон и свариваемых электродуговым методом. Прихватки представляют собой короткие однослойные швы, скрепляющие собранный стык. Количество прихваток определяется диаметром свариваемых труб и составляет для труб диаметром до 18 мм — две прихватки; для труб диаметром 18— 100 мм — три прихватки; для труб диаметром 100— 400 мм — четыре-пять прихваток. При большем диаметре труб прихватки накладываются через каждые 300— 400 мм. Располагают прихватки на равном расстоянии друг от друга. В случае наложения одной прихватки (для труб малого диаметра) сварку следует начинать со стороны, диаметрально противоположной месту прихватки. Длина прихваток при выполнении их аргонодуговой сваркой составляет 5—15 мм (в зависимости от диаметра свариваемых труб). Выполнение прихваток может осуществляться как без присадочной проволоки за счет сплавления стыкуемых кромок, например, для стали марки 08Х18Н10Т, так и с присадочной проволокой для углеродистых сталей и стали марки 08Х18Н12Т. При выполнении прихваток электродуговой сваркой длина прихваточных швов приблизительно равняется 2-2,5 толщинам стенки трубы, высота прихваток составляет 3—4 мм.

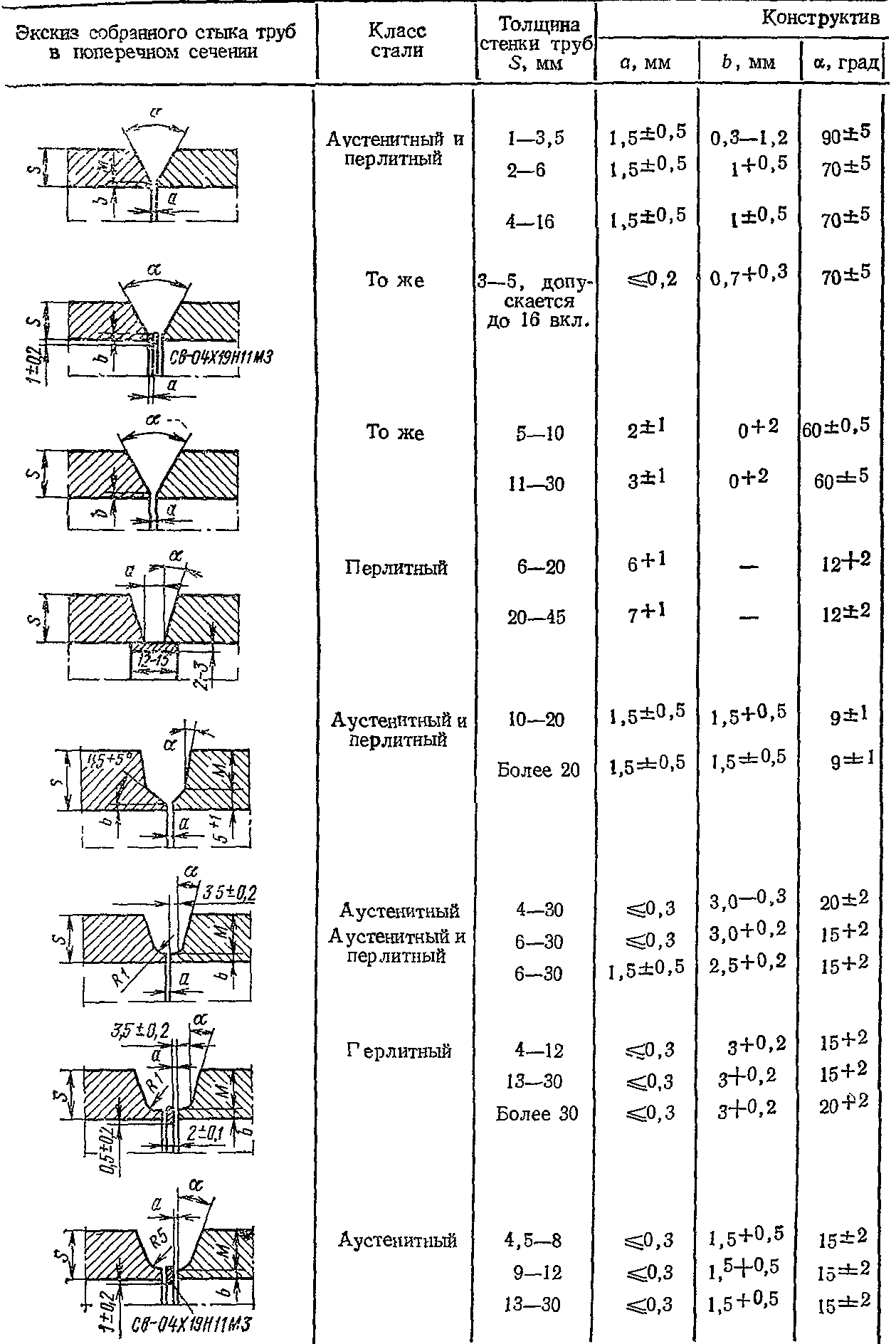

Рекомендуемые виды разделок под сварку стыков труб на перлитных и аустенитных корозионно-стойких сталей

Прихваточные швы должны выполниться теми же сварочными материалами, что и сварка. Выполнение их должно поручаться квалифицированным сварщикам. Если при наружном осмотре обнаружена трещина, то прихватку следует полностью удалить механическим путем. Собранные стыки во избежание попадания в разделку и зазоры влаги, масла и других загрязнений закрывают специальной клеящейся пленкой. Непосредственно перед сваркой кромки, а также прилегающий к ним основной металл на ширине 20 мм обезжиривают ацетоном или другим растворителем.

Выбор конструкции стыковых соединений труб.

Рекомендуемые типы и конструктивные элементы подготовки кромок для трубопроводов АЭС из коррозионно-стойких аустенитных и перлитных сталей представлены в табл.

При выборе конструкции стыка учитываются условия работы трубопровода и характер среды, диаметр и толщина стенки труб, способ сварки корня шва, категория сварного соединения.

Источник

СНиП III-42-80 : Сборка, сварка и контроль качества сварных соединений трубопроводов

4.1. Перед сборкой и сваркой труб необходимо:

произвести визуальный осмотр поверхности труб (при этом трубы не должны иметь недопустимых дефектов, регламентированных техническими условиями на поставку труб);

очистить внутреннюю полость труб от попавшего внутрь грунта, грязи, снега;

выправить или обрезать деформированные концы и повреждения поверхности труб;

очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

При стыковой сварке оплавлением следует дополнительно зачищать торец трубы и пояс под контактные башмаки сварочной машины.

4.2. Допускается правка плавных вмятин на торцах труб глубиной до 3,5 % диаметра труб и деформированных концов труб безударными разжимными устройствами. При этом на трубах из сталей с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) допускается правка вмятин и деформированных концов труб при положительных температурах без подогрева. При отрицательных температурах окружающего воздуха необходим подогрев на 100—150°С. На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более — с местным подогревом на 150—200° С при любых температурах окружающего воздуха.

Участки и торцы труб с вмятиной глубиной более 3,5 % диаметра трубы или имеющие надрывы необходимо вырезать.

Допускается ремонт сваркой забоин и задиров фасок глубиной до 5 мм.

Концы труб с забоинами и задирами фасок глубиной более 5 мм следует обрезать.

4.3. Сборка труб диаметром 500 мм и более должна производиться на внутренних центраторах. Трубы меньшего диаметра можно собирать с использованием внутренних или наружных центраторов. Независимо от диаметра труб сборка захлестов и других стыков, где применение внутренних центраторов невозможно производится с применением наружных центраторов.

4.4. При сборке труб с одинаковой нормативной толщиной стенки смещение кромок допускается на величину до 20 % толщины стенки трубы, но не более 3 мм при дуговых методах сварки и не более 2 мм при стыковой сварке оплавлением.

4.5. Непосредственное соединение на трассе разнотолщинных труб одного и того же диаметра или труб с деталями (тройниками, переходами, днищами, отводами) допускается при следующих условиях:

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых 12 мм и менее) не превышает 2,5 мм;

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых более 12 мм) не превышает 3 мм.

Соединение труб или труб с деталями с большей разностью толщин стенок осуществляется путем вварки между стыкуемыми трубами или трубами с дeтaлями переходников или вставок промежуточной толщины, длина которых должна быть не менее 250 мм.

При разнотолщинности до 1,5 толщины допускается непосредственная сборка и сварка труб при специальной разделке кромок более толстой стенки трубы или детали. Конструктивные размеры разделки кромок и сварных швов должны соответствовать указанным на рис. 1.

Смещение кромок при сварке разностенных труб, измеряемое по наружной поверхности, не должно превышать допусков, установленных требованиями п. 4.4 настоящего раздела.

Подварка изнутри корня шва разностенных труб диаметром 1000 мм и более по всему периметру стыка обязательна, при этом должен быть очищен подварочный слой от шлака, собраны и удалены из трубы огарки электродов и шлак.

Рис. 1. Конструктивные размеры разделки кромок и сварных швов разнотолщинных труб (до 1,5 толщины стенки)

4.6. Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. На стыки труб из стали с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) клейма должны наноситься механическим способом или наплавкой. Стыки труб из стали с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более маркируются несмываемой краской снаружи трубы.

Клейма наносятся на расстоянии 100—150 мм от стыка в верхней полуокружности трубы.

4.7. Приварка каких-либо элементов, кроме катодных выводов, в местах расположения поперечных кольцевых, спиральных и продольных заводских сварных швов, не допускается. В случае если проектом предусмотрена приварка элементов к телу трубы, то расстояние между швами трубопровода и швом привариваемого элемента должно быть не менее 100 мм.

4.8. Непосредственное соединение труб с запорной и распределительной арматурой разрешается при условии, что толщина свариваемой кромки патрубка арматуры не превышает 1,5 толщины стенки стыкуемой с ней трубы в случае специальной подготовки кромок патрубка арматуры в заводских условиях согласно рис. 2.

Во всех случаях, когда специальная разделка кромок патрубка арматуры выполнена не в заводских условиях, а также когда толщина свариваемой кромки патрубка арматуры превышает 1,5 толщины стенки стыкуемой с ней трубы, соединение следует производить путем вварки между стыкуемой трубой и арматурой специального переходника или переходного кольца.

Рис. 2. Подготовка промок патрубков арматуры при непосредственном соединении их с трубами

4.9. При сварке трубопровода в нитку сварные стыки должны быть привязаны к пикетам трассы и зафиксированы в исполнительной документации.

4.10. При перерыве в работе более 2 ч концы свариваемого участка трубопровода следует закрыть инвентарными заглушками для предотвращения попадания внутрь трубы снега, грязи и т. п.

4.11. Кольцевые стыки стальных магистральных трубопроводов могут свариваться дуговыми методами сварки или стыковой сваркой оплавлением.

4.12. Допускается выполнение сварочных работ при температуре воздуха до минус 50°С.

При ветре свыше 10 м/с, а также при выпадении атмосферных осадков производить сварочные работы без инвентарных укрытий запрещается.

4.13. Монтаж трубопроводов следует выполнять только на монтажных опорах. Применение грунтовых и снежных призм для монтажа трубопровода не допускается.

4.14. К прихватке и сварке магистральных трубопроводов допускаются сварщики, сдавшие экзамены в соответствии с Правилами аттестации сварщиков Госгортехнадзора России, имеющие удостоверения и выдержавшие испытания, регламентируемые требованиями пп. 4.16—4.23 настоящего раздела.

4.15. Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается.

4.16. При производстве сварочных работ каждый сварщик (бригада или звено сварщиков в случае сварки стыка бригадой или звеном) должен (должны) сварить допускной стык для труб диаметром до 1000 мм или половину стыка для труб диаметром 1000 мм и более в условиях, тождественных с условиями сварки на трассе, если:

он (они) впервые приступил(и) к сварке магистрального трубопровода или имел(и) перерыв в своей работе более трех месяцев;

сварка труб осуществляется из новых марок сталей или с применением новых сварочных материалов, технологии и оборудования;

изменился диаметр труб под сварку (переход от одной группы диаметров к другой — см. а — в на рис. 3);

изменена форма разделки торцов труб под сварку.

Рис. 3. Схема вырезки образцов для механических испытаний

а — трубы диаметром до 400 мм включительно; б — трубы диаметром от 400 мм до 1000 мм; в — трубы диаметром 1000 мм и более; 1 —образец для испытания на растяжение (ГОСТ 6996-66, тип XII или XIII); 2 — образец на изгиб корнем шва наружу (ГОСТ 6996—66, тип XXVII или XXVIII) или на ребро; 3 — образец на изгиб корнем шва внутрь (ГОСТ 6996—66, тип XXVII или XXVIII) или на ребро

4.17. Допускной стык подвергается:

визуальному осмотру и обмеру, при котором сварной шов должен удовлетворять требованиям пп. 4.26; 4.27 настоящего раздела;

радиографическому контролю в соответствии с требованиями п.4.28 настоящего раздела;

механическим испытаниям образцов, вырезанных из сварного соединения в соответствии с требованиями п. 4.19 настоящего раздела.

4.18. Если стык по визуальному осмотру и обмеру или при радиографическим контроле не удовлетворяет требованиям пп.4.26,4.27, 4.32 настоящего раздела, то производится сварка и повторный контроль двух других допускных стыков; в случае получения при повторном контроле неудовлетворительных результатов хотя бы на одном из стыков бригада или отдельный сварщик признаются не выдержавшими испытание.

4.19. Механическими испытаниями предусматривается проверка образцов на растяжение и изгиб, вырезанных из сварных соединений. Схема вырезки и необходимое количество образцов для различных видов механических испытаний должны соответствовать указанным на рис. 3 и в табл. 3.

Диаметр трубы, мм

Количество образцовдля механических испытаний

Источник