- Способ рулонирования листовых конструкций

- Метод рулонирования резервуаров

- Из истории метода

- Метод рулонирования резервуаров: достоинства и недостатки

- Характеристики метода рулонирования резервуаров

- Высокие вертикальные резервуары: особенности изготовления методом рулонирования

- Метод рулонирования, применяемый при изготовлении негабаритных емкостей и сооружений

Способ рулонирования листовых конструкций

К первому приему следует прежде всего отнести метод рулонирования, получивший широкое применение при изготовлении конструкций из листов толщиной до 16 мм.

Особенности.

1.

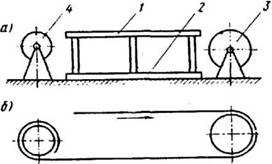

Рис. 14-02 – Схемы двухъярусных стендов для изготовления полотнищ из листов и их сворачивания в рулоны

2. На двух ярусах 1 и 2 располагаются четыре рабочих участка:

— сварки с одной стороны,

— сварки с другой стороны,

— участок контроля и исправления дефектов.

Сворачивание рулона производится ритмично после завершения работ на каждом из участков.

3. В зависимости от расположения сборочного участка и направления сворачивания полотнища используют три схемы, показанные на рис. 14-02, б, в, г.

А. Установки со сборкой листов на верхнем имеют определенные преимущества:

— в этом случае листы на сборку удобно подавать краном,

— организация контроля просвечиванием на нижнем ярусе оказывается проще в смысле защиты от облучения,

— при передаче полотнища с верхнего яруса на нижний корни швов, расположенных поперек полотнища и сваренных только с одной стороны, испытывают напряжения сжатия, а не растяжения, как при передаче полотнища снизу вверх.

4. Размеры свариваемого и сворачиваемого в рулон полотнища определяются из условия рационального членения всей конструкции. Так, боковые стенки вертикальных цилиндрических резервуаров и мокрых газгольдеров могут выполняться из одного или двух и более полотнищ, в зависимости от размеров емкости, с тем, чтобы вес рулона не превышал 40 — 65 Т. Ширина такого полотнища соответствует высоте боковой стенки резервуара, т. е. 12 или 16 м. Исходя из этого размера, обычно и задают ширину двухъярусной установки для сборки, сварки и сворачивания полотнищ. Днища резервуаров и газгольдеров, диаметр которых превышает 12 м, приходится выполнять из нескольких полотнищ. Если вес каждого из этих полотнищ невелик, то они сворачиваются в один рулон.

5. Боковые стенки конструкций башенного типа, например, воздухонагревателей, колонн и т.п. также выполняются из нескольких полотнищ, каждое из которых имеет длину, равную периметру боковой стенки. Ширина рулона в этом случае соответствует высоте монтажного блока и выбирается, исходя из грузоподъемности кранового оборудования на монтаже.

6. Расположение листов в полотнище, их толщина и типы соединений определяются как конструктивными, так и технологическими соображениями

7. Сочетание различных типов соединений определяется соображениями обеспечения рациональной технологии сборки, сварки и сворачивания полотнища:

— соединение тонких листов сваркой под флюсом проще осуществлять внахлестку, причем сворачивание такой нахлестки затруднений не вызывает,

— при толщине листов 7 мм и более нахлестка приобретает заметную жесткость и для сворачивания неудобна. Напротив, стыковое соединение листов такой толщины оказывается приемлемым как с позиции сборки и сварки под флюсом, так и с позиции последующего сворачивания в рулон;

— соединения листов полотнищ днища выполняются все внахлестку, а листов полотнищ конструкций башенного типа — встык.

Последовательность сборки, сварки и сворачивания полотнища рассмотрим на примере изготовления рулона боковой стенки резервуара объемом 5000 м 3 .

1. Подготовка листов начинается с правки на многовалковых правильных вальцах.

2. Для сварки встык продольные кромки листов подвергаются обработке на кромкострогальном станке пакетом. Торцовые кромки как при сварке встык, так и при сварке внахлестку, обрезают на гильотинных ножницах.

3. На сборочном участке двухъярусной установки одновременно собираются две картины Листы раскладываются в определенной последовательности. Пояс / кромкой прижимается к упорным роликам стенда, // — вплотную к нему, затем ///. Станочная обработка кромок листов этих поясов обеспечивает плотную сборку, закрепляемую прихватками. Листы, собираемые внахлестку, имеют риски, совмещаемые с рисками продольных осей поясов на настиле стенда. Сборка второго и последующего полотнища производится непрерывной лентой, для чего между последней картиной предыдущего полотнища и первой картиной последующего устанавливаются соединительные планки а.

4. Сварка под флюсом осуществляется сварочными тракторами. Прием выполнения стыковых соединений листов полотнища определяется конструкцией настила первого сварочного участка двухъярусной установки. Опыт эксплуатации стендов с электромагнитным прижимом кромок показал их малую эффективность. Поэтому первый слой стыковых соединений обычно выполняют либо на флюсомедной подкладке без принудительного прижатия кромок, либо на весу. В последнем случае в местах расположения продольных и поперечных стыковых швов в настиле предусматривают желоба.

На первом сварочном участке производится сварка внутренних швов, а на втором сварочном участке — внешних швов. Цифры указывают последовательность сварки швов для каждого сварщика (на первом участке работают один автосварщик и один ручник, на втором участке — два автосварщика), стрелки показывают направление сварки. На первом -участке поперечные и продольные стыковые швы свариваются на весу трактором № 1.Поперечные швы начинаются и заканчиваются на основном металле примыкающих листов. У крайних поясов конец этих швов выводится на выводные планки. Сварка поперечных нахлесточных швов производится трактором №2, продольные нахлесточные прерывистые швы свариваются вручную.

На втором сварочном участке наружные стыковые, швы выполняются трактором № 3 и нахлесточные — трактором № 4.

На последнем рабочем участке контроль качества производится внешним осмотром и испытанием на плотность вакуум аппаратом.

5. Сворачивание полотнища осущесвляется с помощью приводного устройства, состоящего из двух одинаковых цевочных рабочих кружал, посаженных на консольные валы. Полотнище наворачивается на кольца жесткости вспомогательного элемента, закрепляемого в рабочих кружалах посредством пальцев. Освобождение от закрепления осуществляется перемещением рабочих кружал в осевом направлении на 150—200 мм. Наворачивание полотнища целесообразно производить на каркас, используемый в дальнейшем в качестве конструктивного элемента, например, на шахтную лестницу, опорную стойку, монтажную мачту и т. п. Изготовление специальных каркасов, не используемых при монтаже, нежелательно, так как их трудно возвращать на завод-изготовитель.

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Студалл.Орг (0.006 сек.)

Источник

Метод рулонирования резервуаров

Рулонирование – надёжный метод изготовления многоцелевых вертикальных резервуаров

Сегодня метод рулонирования резервуаров «работает» в самых разных сферах промышленности:

- химической;

- пищевой;

- нефтяной;

- топливно-энергетической.

Этот парк вертикальных рулонированных цилиндрических емкостей имеет характеристики:

- вместимость – до 5 00 м3;

- толщина стенки – до 18 мм;

- толщина днища в центральной части– до 6 мм.

Из истории метода

Из истории метода

Рулонирование – как метод производства вертикальных резервуаров – разработал в 1944 году доктор технических наук Г. В. Раевский из Института электросварки им. Е. О. Патона. В 1948 году на нефтебазе Киева под руководством автора из крупногабаритных рулонных заготовок, сваренных из отдельных листов в заводских условиях был сооружен первый вертикальный резервуар объемом 240 м3.

Метод рулонирования резервуаров: достоинства и недостатки

Метод обеспечивает 3-4-кратное уменьшение времени изготовления резервуарной емкости за счет сокращения (на 80%) количества сварочных операций на рабочей площадке. В результате – снижается стоимость конструкции. Использованием промышленной двусторонней автоматической сварки обеспечивается стандартное качество швов.

Рулонные заготовки для стенок большеобъемных (10тыс. м3 и больше) резервуаров из-за требуемой толщины (свыше 18 мм) нижних поясов применять невозможно. Стенки таких резервуаров собираются из отдельных листов размером до 8 х 2,5 м с применением механизированной и автоматической сварки на монтажной территории.

Характеристики метода рулонирования резервуаров

Рулонирование осуществляется в 4 этапа:

- Изготавливается технологический каркас.

- Компонуются листы согласно чертежам МКД.

- Листы свариваются и рулонируются.

- Рулоны подготавливаются к перевозке.

При изготовлении полотнища, подлежащего рулонированию, используются:

- модули стального листа размером – 150 х 600 см (столько полотнищ – одно, два или более – сколько требуется по заказу, но так, чтобы масса рулона не превысила 65 т, а высота –18 м);

- специальная установка – стенд рулонирования;

- автоматическая сварка.

Стенд представляет собой комплекс, частями которого являются:

- кантовочный барабан;

- сворачивающее устройство;

- две сборочно-сварочных площадки (нижнего и верхнего ярусов).

На таких установках полотнище превращается в рулон по двум типам сворачивания – верхнему и нижнему. Различия между ними состоят в том, что:

- при верхнем – толщина стенок не превышает 16 мм;

- при нижнем – толщина стенок до 18 мм.

Высокие вертикальные резервуары: особенности изготовления методом рулонирования

Монтажные блоки в цилиндрических частях сложных конструкций имеют кольцевые стыки, что допускает отклонения в размерах полотнища – не выше ± 4 мм по длине и ± 2 мм по ширине.

Для достижения точности при сборке листов в рулон в таком случае используются специальные средства:

- ограничители;

- направляющие устройства;

- контрольные риски двухъярусного стенда.

Чтобы предотвратить изломы при разворачивании рулона, применяются особые приемы:

- Рулонную заготовку разворачивают с последующим наворачиванием на каркас нужного диаметра;

- Рулон полотнища разворачивается непосредственно до соответствующего диаметра.

При наворачивании совмещается формообразование и сборка обечайки с элементами жесткости. Использование приема целесообразно:

- при монтаже конструкций с диаметром до 6 м;

- при сборке малого количества больших цилиндров на одной площадке.

Для разворачивания рулона используется плоский стенд и барабан нужного диаметра (шаблон). Перекатывая барабан, наворачивают на него заготовку. Стыки сваривают изнутри и снаружи автоматом под флюсом. Кольцевой шов сваривают с обеих сторон: с наружной– вручную, с применением электродов, внутри – в среде СО2, полуавтоматом.

С развитием науки и технологий промышленный мир ожидает, что метод рулонирования будет применим для изготовления резервуаров-цилиндров со стенкой, превышающей по толщине 18 мм, так чтобы не ухудшалась геометрическая форма конструкции и не усложнялась операция разворачивания. Метод «ожидает» изыскания новых объектов и материалов для применения, например алюминия, легированных и углеродистых высокопрочных сталей, а также других инноваций.

Источник

Метод рулонирования, применяемый при изготовлении негабаритных емкостей и сооружений

При изготовлении емкостей и сооружении большого размера из

листового проката целесообразно основной объем работ выполнять на

заводе-изготовителе. Для этого каждую конструкцию расчленяют так, чтобы

отправочные элементы имели возможно большие размеры, но в пределах

габарита железнодорожного подвижного состава. С целью увеличения

размеров отправочных элементов толщиной до 16. 18 мм был разработан

метод рулонирования, получивший широкое распространение.

Узлы конструкции в виде полотнищ большого размера собирают, сваривают

и сворачивают в рулон на специальных установках. Схема такой установки

показана на рис. 30, а, б. Необходимость сварки с двух сторон

предопределяет наличие двух ярусов 1 и 2, а также поворотного кружала 3

для передачи полотнищ с одного яруса на другой с поворотом на 180°.

Перемещение полотнища и его сворачивание обеспечиваются рабочим

кружалом 4. На ярусах 1 и 2 располагают четыре рабочих участка: сборки,

сварки с одной стороны, сварки с другой стороны, контроля и исправления

дефектов. Сворачивание рулона производят после завершения работ на

каждом из участков. При этом полотнище наворачивают на вспомогательный

элемент, закрепляемый в рабочем кружале. Размеры полотнища определяют

из условия рационального членения конструкции. Например, боковые стенки

вертикальных цилиндрических резервуаров выполняют из одного, двух и

более полотнищ в зависимости от размеров емкости, чтобы масса рулона не

превышала 40. 65 т. Ширина полотнища соответствует высоте боковой

стенки резервуара, т. е. составляет 12. 18 м; такая же ширина двухъярусной

установки для сборки, сварки и сворачивания полотнищ. Днища резервуаров

и газгольдеров, диаметр которых превышает 12 м, приходится выполнять из

нескольких полотнищ. Если масса каждого из этих полотнищ невелика, то

они сворачиваются в один рулон. Боковые стенки листовых конструкции башенного типа также выполняют из нескольких полотнищ, каждое из которых имеет длину, равную периметру боковой стенки. Ширина рулона в этом случае соответствует высоте монтажного блока и выбирается по грузоподъемности кранового оборудования на монтаже.

Рис. 30. Схема двухъярусного стенда: а — схема стенда; б — схема движения полотнища

Расположение листов в полотнище, их толщина и типы соединений определяются как конструктивными, так и технологическими соображениями. Листы толщиной 7. 8 мм и более собирают и сваривают стыковыми соединениями, а более тонкие — нахлесточными. Это объясняется тем, что нахлесточные соединения тонких листов проще собирать и сваривать, причем сворачивание такой нахлестки затруднений не вызывает. При толщине листов более 7.8 мм нахлестка приобретает заметную жесткость и неудобна для сворачивания. Напротив, стыковое соединение листов такой толщины оказывается приемлемым как с позиции сборки и сварки под флюсом, так и с позиции последующего сворачивания в рулон. Из этих же соображений все соединения полотнищ днища нахлесточные, а листов полотнищ башенного типа — стыковые.

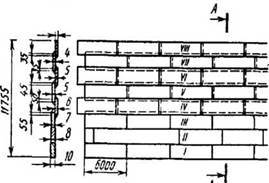

Последовательность сборки, сварки и сворачивания полотнища рассмотрим на примере изготовления рулона боковой стенки и резервуара

вместимостью 5000 м. Два варианта расположения листов в таком полотнище показаны на рис. 31, а, б, где римскими цифрами обозначены номера поясов. Подготовка листов начинается с правки на многовалковых правильных вальцах. Для сварки стыковых соединений продольные кромки листов подвергаются обработке на кромкострогальном станке пакетом. Торцовые кромки, как для стыковых, так и для нахлесточных соединений обрезают гильотинными ножницами. На сборочном участке двухъярусной установки одновременно собирают две картины (рис. 32). Листы раскладывают в определенной последовательности. Пояс 1 кромкой прижимается к упорным роликам стенда; пояс II — вплотную к нему; затем III и т. д. Плотная сборка закрепляется прихватками. Листы, собираемые нахлесточными соединениями, имеют риски, совмещаемые с рисками продольных осей поясов на настиле стенда. Сборка второго и последующего полотнищ производится непрерывной лентой, для чего между последней картиной предыдущего полотнища и первой картиной последующего устанавливаются соединительные планки а.

Рис. 31. Схема расположения листов корпуса резервуара

вместимостью 5000 м : а — с совмещенными стыками нижних поясов; б — с раздвинутым стыком нижних поясов

Сварка под флюсом осуществляется сварочными тракторами.

Целесообразно использование расщепленного электрода, позволяющего производить сборку стыковых соединений с местным зазором до 2.3 мм. Поперечные швы начинаются и заканчиваются на основном металле примыкающих листов. У крайних поясов конец этих швов делают на выводных планках.

Рис. 32. Схема сборки первой и второй картин полотнища: 1,2,3, — последовательность сборки листов

Наворачивание полотнища производят на каркас, используемый в дальнейшем в качестве конструкционного элемента, например на шахтную лестницу, опорную стойку, монтажную мачту. Изготовление специальных каркасов, не используемых на монтаже, нежелательно, так как их необходимо возвращать на завод изготовитель.

Применение метода рулонирования при изготовлении полотнищ

большого размера потребовало усовершенствования двухъярусных стендов в

направлении более полной механизации сборки и сварки и соответствующего

более технологичного расположения сварных соединений полотнища. Все

соединения таких полотнищ — стыковые, их расположение и

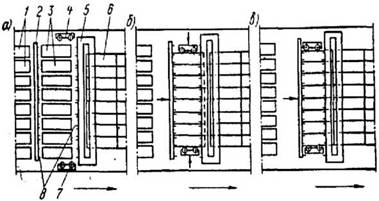

последовательность сварки показаны на рис. 32. В каждом цикле

свариваются поперечное (вертикальное) и все продольные соединения одной

секции. При этом поперечный шов закрепляет в нужном положении листы секции III, собранной без прихваток. Продольные соединения сваривают от средины секции II до средины секции I. Кромки листов подвергают механической обработке с допуском на длину и ширину до ± 1,5 мм.

Листы в контейнерах 1 подают на верхний ярус стенда, схема работы которого показана на рис. 33. На место сборки их необходимо подавать сразу для всех поясов за один ход транспортирующей самоходной кран-балки 3, несущей траверсы с магнитными или вакуумными захватами. Для этого контейнеры 1 с листами разных поясов, размещают возможно ближе друг к другу, с тем чтобы сократить последующее поперечное перемещение листов при сборке. Шаговое перемещение ранее собранной части полотнища механизм сворачивания задает достаточно грубо. Для того чтобы кромка полотнища 5 оказалась над медной подкладкой 8, всю систему верхних ферм 7 с клавишными зажимами 6 и нижней фермой, несущей медную подкладку 8, приходится перемещать до совмещения оси подкладки с положением кромки полотнища.

Рис. 33. Схема расположения механизмов, облегчающих сборку секций

и сварку поперечного шва

Поданные на место сборки листы с помощью толкателя 9 надо сдвинуть в продольном направлении до упора в кромку ранее собранного полотнища 5, прижатую клавишными прижимами 6 к медной подкладке 8. Продольная подача листов должна предшествовать поперечной для предотвращения образования нахлестки. Когда короткие кромки листов окажутся под улавливателями 2 и 4, можно совершать подачу и в поперечном направлении.

Последовательность перемещений листов показана на рис. 34, а — в. Боковые толкатели 4 и 7 сдвигают листы в поперечном направлении до упора друг в друга (рис. 34, б). Один из толкателей имеет ограниченный ход до упора, что необходимо для фиксации положения нижней кромки листов; второй переставляется по количеству собираемых листов, т. е. в зависимости от ширины полотнища. При дальнейшем продольном продвижении листов (рис. 34, в) подвижная балка заднего толкателя 2 обеспечивает перемещение секции к ранее сваренному участку полотнища. После зажатия второй кромки поперечного стыка его сваривают под флюсом, используя двухдуговой аппарат, позволяющий сваривать полотнища из листов переменной толщины. Первая дуга образуется одним электродом, совершающим колебания поперек стыка; вторая дуга — двумя расщепленными электродами. Сварку ведут в направлении от толстых листов к тонким, изменяя режим отключением одной из дуг при непрерывном движении аппарата по всей длине стыка. За время сборки и сварки поперечного стыка одновременно сваривают все продольные швы. Для этого подвижную балку, несущую направляющие двух сварочных головок и зажимные устройства, последовательно устанавливают над каждой парой продольных швов, прижимают кромки к медной подкладке и осуществляют сварку. На нижнем ярусе сварка стыков с обратной стороны выполняется в той же последовательности, но без прижимных устройств.

Рис. 34. Схема механизированной сборки крупногабаритных полотнищ без

а — лист секции перед сборкой; б — сборка секций; в — сборка секций с полотнищем; 1 — контейнеры с листами; 2 — продольный толкатель;

3 — листы; 4, 7 — поперечные толкатели; 5 — верхняя часть продольной тележки; 6 — полотнище; 8 — ограничители вертикального перемещения листов (стрелками показано направление перемещения полотнища)

Источник

Из истории метода

Из истории метода