Электродуговая сварка – виды, методы, технология

Сварка, для выполнения которой применяется зажженная электрическая дуга, является наиболее распространенным способом соединения металлов. Электродуговая сварка, отличающаяся исключительной универсальностью, сегодня успешно применяется практически повсеместно.

Процесс электродуговой сварки

Что собой представляет метод электродуговой сварки

Электродуговую сварку выполняют с обязательным использованием источника большого тока, который при этом отличается невысоким напряжением. Такое напряжение одновременно подается как на сварочный электрод (один контакт), так и на свариваемую заготовку (второй контакт). В результате взаимодействия заготовки и электрода между ними образуется электрическая дуга, именно за счет нее и происходит плавление кромок соединяемых деталей. Использование такой дуги, которая и необходима для преобразования энергии электрического тока в тепловую, позволяет получать в зоне электродуговой сварки температуру порядка 5000 градусов, которой вполне достаточно для того, чтобы расплавить любые из известных человечеству металлов.

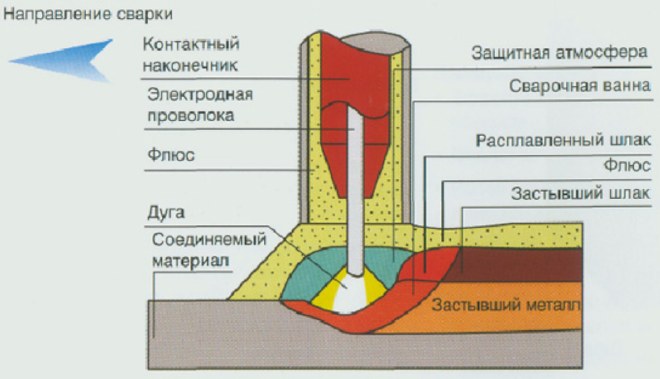

Технология электродуговой сварки предполагает одновременное плавление металла электрода и соединяемых деталей, за счет которых и формируется так называемая сварочная ванна. Именно в данной ванне и протекают все процессы, характерные для сварки: металл электрода взаимодействует с металлом соединяемых деталей, образуется шлак, который поднимается на поверхность расплавленной сварочной ванны и формирует защитную пленку.

Электродуговая сварка может выполняться электродами двух типов:

- не плавящимися в процессе получения сварного соединения;

- плавящимися.

Электроды для ручной дуговой сварки

Когда для электродуговой сварки используется неплавящийся электрод, для формирования сварного шва применяют специальную присадочную проволоку, вводимую в зону действия электрической дуги. При использовании электродов плавящегося типа, которые сами и формируют сварочный шов, в присадочной проволоке нет необходимости.

Чтобы электродуговая сварка проходила с высокой устойчивостью и дуга не гасла, в состав плавящихся электродов добавляют специальные присадки. Это может быть натрий, калий или другие элементы, отличающиеся хорошей степенью ионизации. Для защиты сварного шва от окисления могут использоваться различные газы:

Для выполнения электродуговой сварки с использованием таких газов необходимо использовать сварочные аппараты, в конструкции которых предусмотрены специальные головки. Через последние и подается защитный газ.

Для выполнения сварки с формированием электрической дуги использоваться может как постоянный, так и переменный ток. В большинстве случаев применение постоянного тока является более предпочтительным, так как это дает возможность минимизировать степень разбрызгивания расплавленного металла.

Характеристики электрической дуги

Электрическая дуга, которая формируется при помощи сварочного аппарата, – это, по сути, электрический разряд, протекающий в среде газов. Электрический ток, который перемещается в ней, получает такую возможность благодаря наличию в ней электрического поля. Такую дугу в целях упорядочения терминологии принято называть сварочной.

Сварочная дуга, которая является основным элементом формируемой электрической цепи, характеризуется снижением напряжения. Если сварочный электрод подсоединяется к плюсовому контакту сварочного аппарата, его называют анодом, если к минусовому — катодом. При выполнении электродуговой сварки с использованием переменного тока катоды и аноды попеременно меняются местами.

Важнейшим параметром сварочной дуги является расстояние между взаимодействующими электродами. Такой промежуток, по которому и протекает электрический ток, называется дуговым. Протекание электрического тока по такому промежутку возможно только в том случае, если в нем присутствуют заряженные частицы — электроны и ионы. Изначально, естественно, таких частиц в данном промежутке не существует. Чтобы они появились, необходимо, чтобы был запущен процесс ионизации.

Структура дуговой сварки

Ионизация дугового промежутка происходит следующим образом: с поверхности катода начинают испускаться электроны, которые и заряжают пары и газы, образующиеся над сварочной ванной. Сварочная дуга бывает:

- сжатого типа (ее сечение можно изменять при помощи сопла сварочного аппарата, величины электромагнитного поля, параметров газового потока);

- свободной (ее еще называют дугой прямого действия — параметры дуги данного типа не регулируются, они неизменны).

Виды и методы электродуговой сварки

Сегодня успешно используется несколько методов электродуговой сварки, выбор которых зависит от металлов, из которых сделаны соединяемые детали. Наиболее распространенным методом, используемым для соединения изделий как из черных, так и из цветных металлов, является ручная электродуговая сварка, при которой обязательно обеспечивают защиту сварочной зоны.

Сварка по данному методу выполняется следующим образом. Конец электрода, который подсоединен к электродержателю, начинает нагреваться, когда им прикасаются к соединяемым деталям. Именно в этот момент замыкается электрическая цепь. После того как конец электрода нагрелся, его аккуратно отводят от поверхности деталей на расстояние порядка 5 мм. Протекание электрического тока после такого отвода осуществляется уже через тело зажженной дуги.

Дуговая сварка трубы плавящимся электродом

Чтобы повысить устойчивость дуги, защитить как дугу, так и зону расплавленного металла от негативных внешних факторов, внести в металл шва специальные раскислители, делающие его более чистым, используют специальную обмазку, наносимую на металлический электродный стержень.

Практически по такой же схеме выполняют электродуговую сварку под слоем защитного флюса, для чего применяются специальные сварочные аппараты, преимущественно автоматического типа. Роль электрода при таком методе выполняет сварочная проволока, которая автоматически подается из специальной бобины. При использовании такой технологии можно с высокой скоростью сваривать изделия большой толщины. Конечно, эти изделия необходимо тщательно подготовить к процессу сварки, на что требуется затратить немало времени и усилий.

Большое распространение получила электродуговая сварка, которая выполняется неплавящимся электродом, изготовленным из вольфрама. Делают такую сварку в среде защитных газов, которые подаются через сопло сварочного аппарата. Здесь используются углекислый газ, гелий или аргон. Данную технологию применяют, чтобы соединить детали, изготовленные из нержавеющей стали, никеля или алюминиевых сплавов.

Инверторный сварочный аппарат для электродуговой сварки

Для электродуговой сварки с применением защитных газов может также использоваться и плавящаяся электродная проволока. В зону сварки такая проволока подается из специальной бухты. Защитный газ подается через то же самое сопло, через которое поступает и сварочная проволока. Большим преимуществом данной технологии (которая относится к категории газоэлектрической) является возможность регулировки параметров сварочной дуги за счет незначительного изменения состава защитной газовой смеси.

С помощью этой газоэлектрической технологии можно соединять металлы, отличающиеся высокой химической активностью (медь, нержавеющая сталь, магний и др). Следует отметить несколько наиболее значимых преимуществ данной технологии:

- возможность легко выполнять электродуговую сварку деталей, находящихся в различном пространственном положении;

- хороший обзор зоны сварки;

- возможность выполнять электродуговую сварку с высокой скоростью;

- высокая чистота сварочных швов;

- возможность сваривать как очень толстые, так и очень тонкие детали.

Электродуговую сварку можно выполнять при помощи электрода, который имеет трубчатое сечение. Материалами для изготовления таких электродов служат порошковая проволока и смесь флюсов, которые формируют защитный слой сварочной ванны. Присадочным материалом при электродуговой сварке по данной технологии служит сам электрод.

Источник

Электродуговая сварка металла

Электродуговая сварка металла представляет собой один из способов сваривания металлов, суть которого заключается в нагреве и расплавлении металла электрической дугой. Это один из самых распространенных методов сварки. Впервые этот способ был открыт ученым Славяновым Н.Г. в 1888 году. Для этого он использовал металлический плавящийся электрод. Сварка происходила под слоем флюса. Электродуговая сварка металла осуществляется постоянным током. При этом плюс находится на свариваемой детали, а минус на электроде. Процесс электросварки выполняется как плавящимся электродом, так и неплавящимся. Такой способ сварки широко применяется в ремонтных работах, монтажных, машиностроении, в строительстве и др. областях.

Электродуговая сварка плавящимся электродом

Электродуговая сварка плавящимся электродом заключается в расплавлении поверхности металла и электрода. При этом электрод служит материалом для получения сварного шва. Чтобы предотвратить окисление шва, применяют такие газы как: гелий, аргон, углекислый, а также их смеси. В процессе работы они подаются из сварочной головки. Легко ионизируемые элементы, входящие в состав электрода, делают электрическую дугу более устойчивой. Такими элементами могут быть: натрий, калий, кальций. Преимущество сварки постоянным током в том, что шов получается более чистым. Это происходит благодаря тому, что при расплавлении электрода количество брызг минимальное. Электродуговая сварка металла плавящимся электродом включает в себя:

- Подготовка свариваемой поверхности металла. Зачищается от грязи и масляных пятен;

- Для образования сварочной дуги, к электроду и заготовке подводится электрический ток;

- Происходит образование дуги. Она достигает 7000 0 С и начинает расплавлять металл;

- Образуется сварочная ванна из расплавленного электрода и поверхности металла. Шлак всплывает и образует защитную пленку. Затем сварочный шов застывает и образуется сварное соединение.

Источник

Ручная дуговая сварка плавящимся электродом

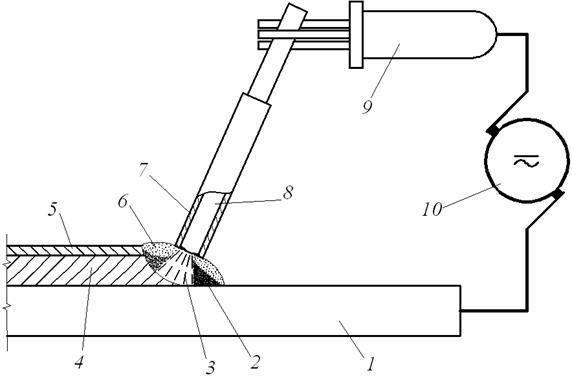

Ручная сварка производится плавящимся металлическим электродом по способу Славянова (рис. 10.3).

Ручная электродуговая сварка универсальна и широко распространена, так как может выполняться в любом пространственном положении. Она часто применяется при монтаже в труднодоступных местах, где механизированные способы сварки не могут быть применены. Меньшая глубина проплавления основного металла и меньшая производительность ручной сварки из-за пониженной силы применяемого тока, а также меньшая стабильность ручного процесса (по сравнению с автоматической сваркой под флюсом) являются недостатками ручной сварки.

Сущность способа. Источником энергии при ручной дуговой сварке является электрическая дуга, которая возбуждается между свариваемым металлом и электродом.

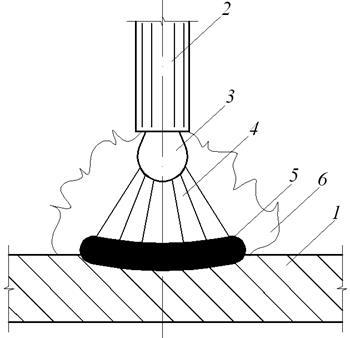

На рис. 10.4 схематически изображены основные элементы сварочной дуги.

Рис. 10.3. Ручная сварка металлическим электродом:

1 – свариваемый металл; 2 – сварочная ванна; 3 – сварочная дуга; 4 – наплавленный металл; 5 – шлаковая корка; 6 – жидкий шлак; 7 – покрытие электрода; 8 – стержень электрода; 9 – электрододержатель; 10 – источник питания

Рис. 10.4. Схема сварочной дуги:

1 – изделие (анод); 2 – электрод (катод); 3 – капля расплавленного металла;

4 – положительный столб дуги; 5 – ванна; 6 – пламя (ореол)

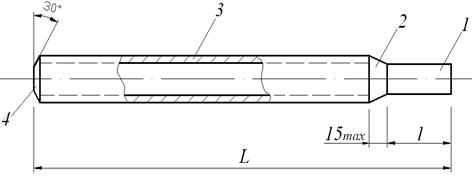

Плавящийся электрод представляет собой металлический стержень, на поверхность которого нанесено покрытие определенного состава и толщины (рис. 10.5).

Рис. 10.5. Покрытый металлический электрод:

1 – стержень; 2 – участок перехода;

3 – покрытие; 4 – контактный торец без покрытия

Размеры, классификацию и общие технологические требования к обмазанным электродам регламентирует ГОСТ 9467-75*. Стандартные размеры электродов приведены в табл. 10.1.

Диаметр стержня электрода d, мм

Длина электрода L (мм) со стержнем из проволоки

Ходовые диаметры электродной проволоки 3…6 мм. Диаметр электрода определяется диаметром стержня без учета толщины покрытия.

С уменьшением диаметра или увеличением длины электрода увеличивается его омическое сопротивление, что влечет за собой увеличение нагрева электрода при сварке. Если нагрев будет чрезмерным, то электрод будет быстро плавиться (течь) или преждевременно будут сгорать органические составляющие покрытия, не выполняя своих защитных функций.

Электродное покрытие служит для защиты сварочной ванны от воздействия воздуха и для улучшения структуры металла шва (раскисления и легирования металла сварочной ванны), а также для облегчения ведения процесса сварки (стабилизации дугового разряда). С этой целью в состав покрытия включаются следующие основные элементы:

– шлакообразующие, снижающие скорость остывания наплавленного металла под слоем шлака, что способствует выходу на поверхность пузырьков газов и различных неметаллических включений;

– газообразующие, защищающие расплавленный металл от воздействия азота и кислорода;

– раскисляющие, связывающие кислород и рафинирующие наплавленный металл (освобождающие шов от шлаковых включений и вредных примесей);

– легирующие, повышающие механические характеристики шва и придающие ему специальные свойства (жаростойкость, износоустойчивость, коррозийную стойкость);

– стабилизирующие, ионизирующие дуговой промежуток;

– стальные порошки, повышающие производительность сварки, дающие экономию дефицитных ферросплавов и электродной проволоки и улучшающие стабильность дуги.

Ввиду разнообразия высококачественных покрытий электроды классифицируются не по составу покрытия, а по результатам механических испытаний образцов наплавленного металла и сварного стыкового соединения.

Различают типы и марки электродов. Тип электрода показывает минимально гарантируемое временное сопротивление наплавленного металла в кН/см2 (Э42; Э42А; Э46; Э50; и др.). Марка электрода определяет состав покрытия и его технологические свойства (род и полярность тока, возможность сварки в различных пространственных положениях). Каждому типу электродов может соответствовать несколько марок.

При изготовлении сварных конструкций применяют низкотоксичные рутиловые электроды марок ЗРС-1, АНО-1, ОЗС-3 и др. На монтаже широко используются электроды марок МР-3, АНО-3, АНО-1, ОЗС-4 и другие, пригодные для сварки в любом пространственном положении.

Фторокальцевые электроды УОНИ-13/45, УОНИ-13/55 применяются для сварки наиболее ответственных конструкций как на заводе, так и на монтаже, обеспечивая очень высокое качество наплавленного металла.

Электроды должны удовлетворять следующим основным требованиям:

1. Обеспечивать определенные механические свойства наплавленного металла и сварного соединения, а также химический состав металла шва;

2. Иметь хорошие технологические и сварочные свойства и обеспечивать:

а) сварку на переменном и постоянном токе и в любом пространственном положении;

б) легкое зажигание дуги и ее устойчивое спокойное горение без чрезмерного разбрызгивания металла и шлака;

в) равномерное плавление покрытия без откалывания кусков и образования чрезмерно больших «чехольчика» или «втулочки», препятствующих сварке;

г) равномерное покрытие наплавленного металла шлаком и легкое удаление последнего;

д) получение наплавленного металла без пор и трещин.

3. Обеспечивать высокую производительность, характеризуемую величиной коэффициента наплавки.

4. Себестоимость электрода должна быть небольшой.

Режимом сварки называют совокупность основных характеристик сварочного процесса, обеспечивающих получение сварных швов заданных размеров, формы и качества.

При ручной дуговой сварке режим определяется диаметром электрода, силой сварочного тока, напряжением на дуге, скоростью перемещения электрода (скоростью сварки), родом и полярностью тока, положением шва в пространстве.

Диаметр электрода для сварки выбирают в зависимости от толщины свариваемого металла, количества слоев шва и положения в пространстве. Примерные диаметры электродов, используемых для сварки в нижнем положении, рекомендуется принимать по табл. 10.2.

Толщина металла, мм

Диаметр электрода, мм

Первый слой при сварке многослойных швов выполняется электродами диаметром не более 3…4 мм.

По принятому диаметру электрода и положению шва в пространстве, воспользовавшись формулой К.К. Хренова, можно подобрать величину сварочного тока, определяющую устойчивость горения дуги:

где Iсв – сила сварочного тока, А;

Для повышения производительности процесса сварки целесообразно применять максимально допустимый для данного типа электродов сварочный ток.

Выбирают такую скорость сварки, при которой можно получить шов требуемого поперечного сечения. Род и полярность тока зависят от свариваемого металла и применяемых электродов.

Металл небольшой толщины сваривают на постоянном токе обратной полярности (плюс на электроде). Этим уменьшается вероятность образования прожогов и перегрева металла. Низкоуглеродистые и низколегированные стали средней и большой толщины экономичнее сваривать на переменном токе.

Сварку швов в вертикальном и потолочном положении выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10…20% ниже, чем для сварки в нижнем положении. Напряжение на дуге при ручной дуговой сварке изменяется в пределах 20…30 В и указывается в паспорте на электроды.

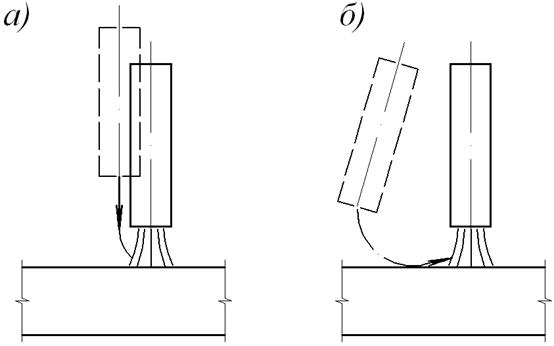

Технология дуговой сварки. Процесс сварки начинается с зажигания сварочной дуги, для чего сварщик легким прикосновением конца электрода к изделию создает короткое замыкание цепи. Зажигание осуществляется либо прямым отрывом на 2…3 мм электрода после короткого замыкания («впритык»), либо скользящим движением конца электрода с кратковременным касанием электрода («спичкой»), как это видно на рис. 10.6.

Рис. 10.6. Способы зажигания дуги:

Если сварщик замедлит отрыв электрода от изделия, может произойти «примерзание» электрода, т.е. приварка его конца к изделию, так как под действием большого тока конец электрода быстро расплавляется

Сварочная дуга вызывает интенсивный местный нагрев. Металл изделия в зоне горения дуги быстро достигает жидкого состояния, образуя ванну расплавленного металла. Металл на конце электрода также расплавляется и под действием сил поверхностного натяжения получает сфероидальную, каплевидную форму. В ванне жидкие металлы электрода (присадочный металл) и изделия (основной металл) смешиваются, образуя однородный сплав.

Чтобы обеспечить качественную сварку, сварщик должен беспрерывно поддерживать нужную длину дуги, не допускать ее обрывов и манипулировать электродом в определенном порядке. Постоянство длины дуги обеспечивается непрерывной подачей электрода к изделию по мере его расплавления.

Вследствие давления газов и потока электронов, исходящего из конца электрода в процессе сварки, на основном металле образуется углубление, называемое кратером. Расстояние между концом электрода и дном кратера называют длиной дуги. Обычно нормальная длина дуги поддерживается в пределах 0,5…1,1d.

Чрезмерное увеличение длины дуги ухудшает качество сварки из-за уменьшения устойчивости горения дуги и увеличения доступа воздуха к расплавленному металлу. Кроме этого повышается угар (испарение части расплавленного металла электрода и шлака в виде окислов) и разбрызгивание металла, ухудшается формирование шва.

Толщина слоя основного металла, перешедшего в расплавленное состояние, называется глубиной провара. При обычной ручной сварке глубина провара незначительна, достигает 1…2 мм.

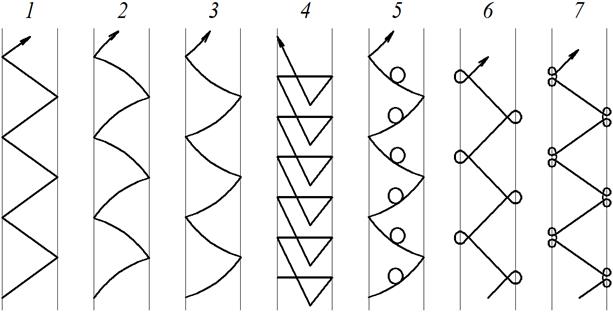

Манипуляция электродом состоит из двух движений – движения вдоль шва и движения поперек шва. Ведение дуги производится таким образом, чтобы обеспечить проплавление свариваемых кромок и получить требуемое количество наплавленного металла при хорошем формировании шва (нормально сформированный шов в большинстве случаев должен иметь ширину, равную 3…5 диаметрам электрода). Это достигается поддерживанием постоянной длины дуги соответствующим перемещением конца электрода (рис. 10.7).

Рис. 10.7. Виды поперечного перемещения конца электрода:

1, 2, 3 – движения, обеспечивающие равномерный прогрев середины и

кромки стыка; 4, 5 – движения, обеспечивающие увеличенный прогрев

середины стыка; 6, 7 – движения, обеспечивающие усиленный прогрев

Большое значение в технике сварки имеют умелое прерывание дуги и повторное ее зажигание. Следует различать прерывание дуги в процессе сварки, которое произошло самопроизвольно или для смены электрода, и прерывание дуги по окончании сварки шва или его отдельного участка. В первом случае после обрыва дуги в шве образуется кратер, являющийся местом скопления неметаллических включений и причиной образования трещин. Для обеспечения хорошего провара металла в месте кратера повторное зажигание дуги производят на основном металле, а затем переносят дугу на шов и расплавляют металл в месте образования кратера. Во втором случае не допускают образование кратера при обрыве дуги, заплавляя его металлом. Заварку кратера производят, держа электрод неподвижно до самопроизвольного обрыва дуги или частыми короткими замыканиями электрода, что также обеспечивает заполнение кратера металлом.

Протяженность сварных швов имеет большое значение для выбора порядка их выполнения. Короткие швы (длиной не более 250…300 мм) выполняют «на проход», т.е. движением дуги от одного конца шва к другому. Швы длиной 300…1000 мм выполняют от середины шва к концам. Швы большой протяженности обычно выполняют обратноступенчатым способом отдельными участками. Длина участка (ступени) принимается 100…350 мм, в этих пределах равна длине шва, который может быть выполнен целым числом электродов (одним, двумя, тремя и т.д.). При сварке тонкого металла участки делают короче, а при сварке более толстого – длиннее.

Оборудование и принадлежности для электродуговой сварки. Источником тока являются сварочные агрегаты, которые бывают постоянного и переменного тока.

Агрегаты переменного тока состоят из сварочного трансформатора, дросселя (регулятора тока). Агрегаты постоянного тока состоят из сварочного генератора и электродвигателя, вращающего генератор.

К преимуществам агрегатов переменного тока относятся портативность, дешевизна и простота обслуживания агрегата, а также меньший расход электроэнергии.

При постоянном токе дуга горит более устойчиво, процесс сварки проще. Постоянный ток целесообразно применять при наложении вертикальных и потолочных швов, при сварке тонких (t 20 мм) листов, а также при сварке низколегированных сталей.

Принадлежностями для ручной сварки являются: электрододержатель (служит для закрепления электрода и подвода к нему сварочного тока), коробка с электродами, щиток или шлем с защитными стеклами, инструмент для очистки мест сварки и шва (специальный молоток, зубило, стальная щетка, шлифовальная машинка), специальное зубило для холодной проковки швов, набор шаблонов для промера швов, спецодежда, рукавицы, клеймо сварщика для клеймения швов по окончании сварки.

Сварщик должен защищать лицо щитком или шлемом, а руки и тело – брезентовой одеждой, так как лучи электрической дуги, попадая на незащищенную кожу, вызывают ожоги с последующим воспалением.

Поможем написать любую работу на аналогичную тему

Ручная дуговая сварка плавящимся электродом

Ручная дуговая сварка плавящимся электродом

Источник