Разметка изделий из металла

При производстве изделий из металла исходный материал — отливки, листовой и профильный прокат — не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишний металл, высверлить, отштамповать, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Применяясь к этим точкам и линиям, и проводят обработку.

Основное понятие и типы разметки

Как правило, размечают уникальные детали и изделия, производимые малыми и сверхмалыми сериями. Для крупносерийного и массового производства заготовки не размечают, вместо этого используют специальную оснастку и управляющие программы.

Что такое разметка

Операция нанесения размеров и формы изделия на заготовки называют разметкой. Цель операции — обозначить места, в которых следует обрабатывать деталь, и границы этих действий: точки сверления, линии загиба, линии сварных швов, обозначение маркировки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Замечания по правке и разметке для тонколистового металла

Выбор между поверхностной и пространственной разметкой определяется, прежде всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка должна отвечать следующим требованиям:

- точно передавать ключевые размеры чертежа;

- быть ясно видимой;

- не стираться и не смазываться в ходе операций механической и термической обработки;

- не ухудшать внешний вид готового изделия.

Разметка деталей должна проводиться качественным инвентарным инструментом и приспособлениями, подлежащими периодической поверке.

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

Накернивание разметочных линий

Для того чтобы точнее провести риску, в ее начале и в конце ставят керны. Это позволяет визуально контролировать положение линейки во время прочерчивания.

На рисках большой протяженности вспомогательные керны ставятся также и через каждые 5-15 см.

Линии окружностей накернивают в четырех точках — концах перпендикулярных диаметров.

Если размечают уже обработанные поверхности, то кернение применяют только в начале и конце рисок.

Накернивание разметочных линий

После чистовой обработки риски продлевают на боковые поверхности и ставят керны уже на них.

Приемы разметки

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и разметочные инструменты особой точности.

Приемы выполнения разметки металлических деталей

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Брак при разметке

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Брак при разметке

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Человеческий фактор, к сожалению, является наиболее распространенной причиной разметочного брака.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

Источник

Разметка деталей со сложной конфигурацией

Разметкой называется нанесение на подлежащие обработке материалы или на обрабатываемое изделие точек и линий, обозначающих оси и контуры детали согласно чертежу, а также мест, подлежащих обработке.

Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. Разность между размерами заготовки до и после обработки называется припуском на обработку. Однако в целях экономии времени простые заготовки часто обрабатывают без предварительной разметки (например, опиливают по размерам, указанным на чертеже).

Иногда наносятся две риски: одна для обозначения границы обработки, другая на некотором расстоянии от нее — для контроля.

Различают плоскостную и пространственную разметку. С помощью плоскостной разметки размечают плоские детали или отдельные плоскости деталей в том случае, если они не должны увязываться с другими их плоскостями. Приемы плоскостной разметки весьма схожи с приемами технического черчения и выполняются инструментами, подобными чертежным.

Пространственная разметка заключается в том, что разметки отдельных поверхностей детали, расположенных в разных плоскостях и под различными углами друг к другу, увязываются между собой. Для пространственной разметки деталь устанавливается на специальной разметочной плите, причем правильность ее установки тщательно проверяется.

При разметке применяется следующий инструмент (рис. 4.2): линейки, окладной метр, чертилка, кернер, стальной угольник, транспортир, разметочный циркуль, штангенциркуль, рейсмус и др.

Разметка детали может осуществляться по чертежу и по шаблону.

Разметка по чертежу требует от рабочего определенных навыков: четкого понимания чертежа или эскиза, правильного выбора базы, от которой откладываются размеры детали, точной установки размеров по масштабной линейке и перенесению их на размечаемую деталь.

Шаблоны обычно применяются при разметке большого количества плоских деталей и позволяют значительно упростить и ускорить сам процесс разметки. Шаблоны изготовляются из листовой стали, алюминиевых сплавов или фанеры. Для разметки детали этим способом шаблон укладывают на размечаемый лист, прижимают к нему и обчерчивают по кромкам с помощью чертилки. При этом необходимо держать чертилку под постоянным углом к листу, не наклоняя в сторону шаблона (или линейки), так как от этого искажаются размеры детали.

Обычно при прочерчивании рисок чертилку держат с двойным уклоном: один на 15—20° от вертикали в сторону от линейки (или шаблона), другой в-сторону перемещения чертилки так, чтобы угол между ней и заготовкой (деталью) составлял 45-70°.

Риску следует проводить только один раз, а чтобы она была как можно тоньше, острие чертилки должно быть всегда хорошо заточено.

Чтобы нанесенные при разметке линии не стерлись при транспортировке и обработке детали, их прокернивают через 50—100 мм, а на закруглениях — через 5—10 мм. Кернер ставят на отмечаемой точке сначала наклонно, а в момент удара его выводят в вертикальное положение (рис. 4.3). Пальцы руки держащей кернер, не должны касаться размечаемой детали. Удар молотком наносят легко.

Накернивание следует производить после того, как вся разметка будет окончена. Следует помнить, что разметка является одной из наиболее ответственных операций, обеспечивающих правильное изготовление детали. Поэтому рабочий, производя разметку, должен быть внимателен, особенно при определении размеров по чертежу, нанесении их на заготовку, а также при установке детали на разметочной плите. Разметка должна выполняться только исправным и точным инструментом.

РАЗМЕТКА и РАСКРОЙ МАТЕРИАЛА

Л.7

Правка круглого проката и труб

Правка труб и прутков круглого сечения можно производить на роликоправильных станках. Правильное устройство таких станков состоит из вращающегося корпуса, в котором на вилкообразных кронштейнах установлено 7-9 шт. параболистических роликов. Ролики первой и последней пары служат для подачи материала, с помощью средних роликов производится правка. Правку производят в холодном состоянии.

Трубы из мягких металлов часто выпрямляют вручную при помощи ударов на мягком (асфальтовом) основании.

Трубы больших диаметров исправляют на правильных прессах.

Разметкой называется операция, состоящая в переносе на поверхность заготовки с чертежа или образца размерных точек или линий с учетом припусков, необходимых для последующей обработки.

Различают припуски следующих видов:

а) припуски на обработку;

б) припуски на деформацию;

в) конструктивные припуски.

Припуски на обработку учитывают глубину обработки резанием, т.е. тот слой материала, который необходимо снять для получения необходимого размера и чистоты поверхности.

В целях экономии металла и снижения трудоемкости процесса механической обработки всегда следует стремиться к минимальному припуску.

Припуски на деформацию должны учитывать изменение формы заготовки при обработке давлением (вальцовка, гибка, вытяжка и т.п.).

Конструктивные припуски необходимы при сварке, пайке внахлест, при склеивании или при образовании гибочного замка и фальца.

Разметку различают поверхностную и пространственную.

Поверхностную разметку выполняют: методом геометрических построений; по шаблону; оптическим методом; с помощью специальных приспособлений.

Пространственную разметку выполняют: по пространственным шаблонам; с помощью специальных приспособлений и устройств; комбинированным способом.

При индивидуальном и мелкосерийном производстве в аппаратостроении наиболее распространена поверхностная разметка методом геометрических построений.

Более прогрессивным методом разметки является оптическая или фотокоррекционная, которую совмещают с резкой, например фотоэлектрическое слежение с автоматической газовой резкой.

При разметке применяют следующий инструмент: керны, чертилки, циркули, линейки, рулетки, кронциркули, штангенциркули, угольники, отвесы, рейсмасы, центроискатели, центровочные линейки и др.

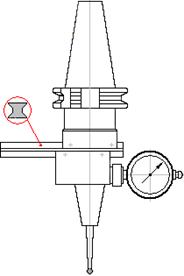

| Индикаторные центроискатели Выпускаются с хвостовиками всех известных стандартов. Применяются в основном для выставки деталей на станках с ручным управлением. В связи с увеличением доли новых станков, оснащенных системами цифровой индикации (с расширенными функциональными возможностями) и с ЧПУ, выпуск индикаторных центроискателей резко сократился. Этот центроискатель обеспечивает выставку деталей диаметром до 300 мм (длина балки — 200 мм). В комплект поставки центроискателя модели 599 040-01 входит индикатор часового типа с ценой деления 0,01 мм. Центроискатель модели 599 040-01 комплектуется переходной оправкой с конусом Морзе КМ №2, или КМ №3 (по выбору заказчика). |  |

Разметку небольших деталей чаще всего производят на разметочных чугунных плитах, а разметку обечаек, днищ и других крупногабаритных деталей выполняют на ровных бетонных или асфальтовых площадках.

При разметке небольших деталей сложной конфигурации поверхность материала рекомендуется покрывать тонким слоем мелового раствора, смешанного с льняным маслом, клеем или водным раствором медного купороса.

Для улучшения видимости разметочных линий, в центрах отверстий, в углах, пересечениях и т.п. следует производить кернение. Глубина и ширина линий и точек должны быть не более 0,3 мм, расстояние между точками (кернами) » 20 мм, в вырезах – 5-10 мм.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Для студента самое главное не сдать экзамен, а вовремя вспомнить про него. 9755 –

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Разметка листов и профилей

Разметка состоит в нанесении контуров деталей, осей их симметрии и центров отверстий согласно чертежу с учетом размера и расположения припусков и технологии обработки различных деталей. Контуры деталей фиксируют кернением.

Общие правила разметки. Приступая к ,разметке деталей корпуса следует внимательно ознакомиться с эскизами, рабочими чертежами и с технологическим процессом их обработки. Нужно учесть наличие и расположение припусков, необходимость применения шаблонов или других плазовых данных. Листы и профили укладывают на разметочные столы маркой вверх. Это позволяет проверить толщину листов или размер профилей. К разметке не допускаются листы или профили, имеющие поверхностные дефекты, такие как расслоения, раковины и др.

Инструменты для разметки. При выполнении разметки деталей корпуса пользуются измерительными и разметочными инструментами.

К измерительным инструментам относятся: рулетки 5-, 10- и 20-метровой длины; металлические линейки с миллиметровыми делениями длиной до одного метра;

складной стальной метр с миллиметровыми делениями;

кронциркуль, штангенциркуль и микрометр для измерения и проверки толщины материала (рис. 21).

Рис. 21. Измерительный инструмент: а — кронциркуль; б — штангенциркуль; в — микрометр.

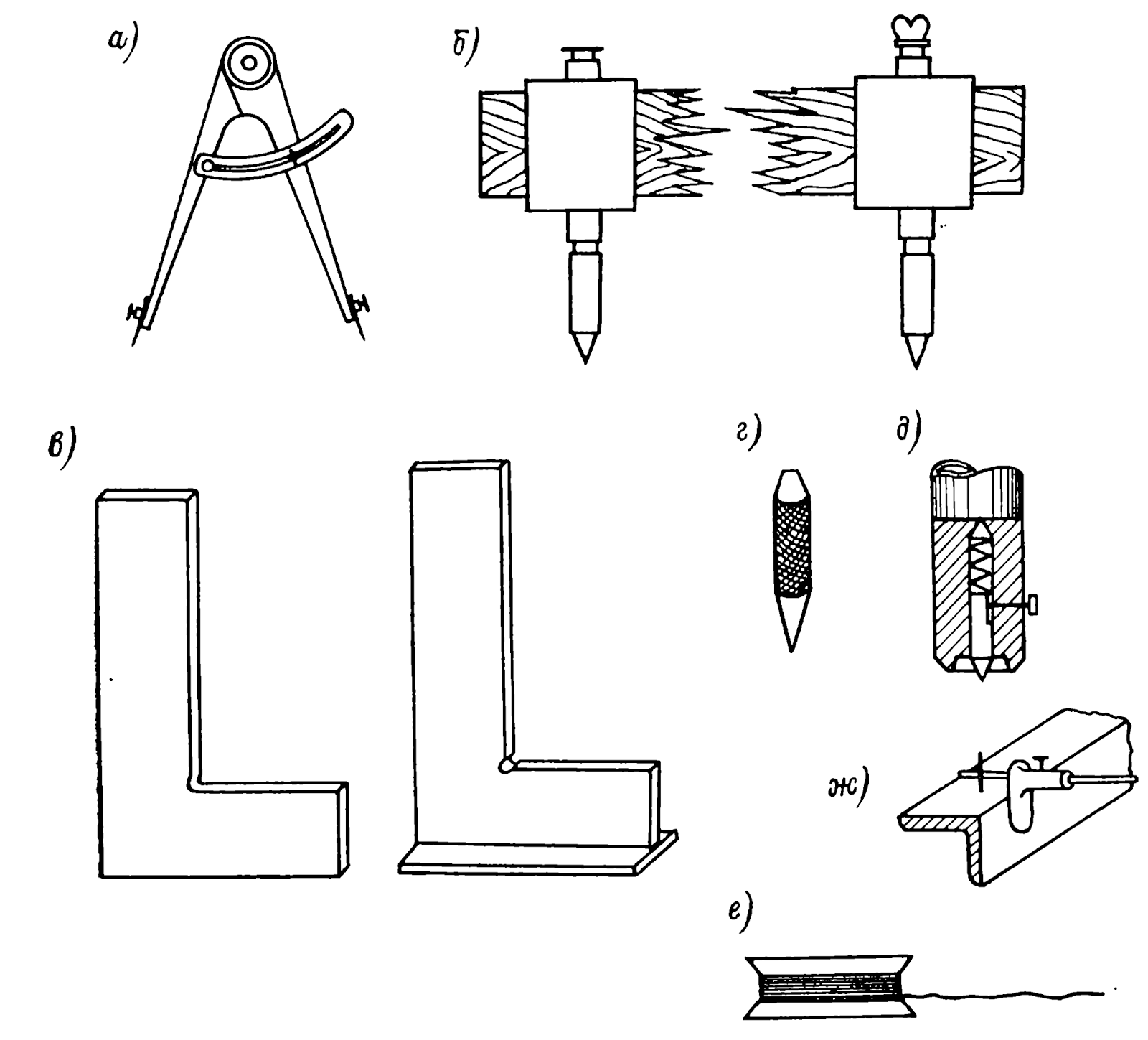

Разметочными инструментами (рис. 22) выполняют построение контуров деталей, контрольных и вспомогательных линий, маркировку, крепление и др. К таким инструментам принадлежат: чертилки, нитки (№ 0 или № 10) на катушке, циркуль, штангенциркуль, рейсмусы (для прочерчивания линий параллельных какой-либо из кромок), металлические угольники, молоток, кернеры различных конструкций, транспортир.

Рис. 22. Разметочный инструмент: а — циркуль; б — штангенциркуль; в — угольники; г — кернер разметочный; д — кернер контрольный; е — нитка, ж — рейсмус.

Качество разметки зависит от исправности инструментов, которые должны храниться отдельно в инструментальных ящиках и периодически проверяться на точность.

При разметке наносят и прокернивают следующие линии: контуров деталей и вырезов, теоретические, контрольные, припусков, слома и отгиба фланцев, скосов, центров закруглений, прямоугольных вырезов и отверстий под болты и заклепки. Эти линии необходимы для изготовления деталей и обеспечения их контроля, а также для последующей сборки корпусных конструкций. Ошибочно поставленные керны должны быть тщательно забиты. В процессе разметки не наносят и не кернят те из вышеперечисленных линий, положение которых уточняется в процессе изготовления деталей или сборки корпусных конструкций, а также линии центров отверстий под заклепки и болты на накладных и съемных листах.

На каждой детали на расстоянии 50—100 мм от ее контура наносят и прокернивают контрольные линии, по которым проверяют точность резки или строжки. При разметке заготовок деталей, подвергаемых гибке, их кернение необходимо выполнять с вогнутой стороны. Исключение составляют детали двойной кривизны из двухслойных сталей, обрабатываемые тепловой резкой и др.

Номинальные размеры размечаемых деталей должны соответствовать плазовым данным или рабочим чертежам.

При разметке деталей на листах необходимо располагать их таким образом, чтобы отходы были минимальными. Отходы в дальнейшем используют для изготовления выводных планок, обухов и т. п.

Разметка листов. Разметку листовых деталей выполняют фотопроекционным эскизным или шаблонным методами и механизированно на разметочно-маркировочных машинах с программным управлением. Общие правила разметки состоят в следующем.

Разметку листов углеродистых и низколегированных сталей выполняют со стороны набора. Листы из двухслойных сталей размечают со стороны плакирующего слоя, если на него будет устанавливаться набор или если они будут обрабатываться на механическом оборудовании.

При разметке деталей по эскизам и шаблонам руководствуются технолого-нормировочными картами (ТНК). ТНК разрабатываются на плазе. В них содержатся эскизы деталей и альбом карт раскроя.

Шаблоны применяют для разметки больших партий одинаковых деталей, а также деталей сложных конфигураций. Шаблон при разметке накладывают на металл и обводят чертилкой. Шаблоны изготовляют из досок, фанеры или из легких сплавов. Размечая детали по шаблону, необходимо иметь в виду, что на нем не указаны припуски.

В целях достижения максимальной экономии металла при разметке подготавливают карты раскроя листовой стали. Карты раскроя представляют собой вычерченные на листе бумаги в определенном масштабе детали, которые должны быть изготовлены из листового металла при наименьшем размере отходов.

Карта раскроя дает рабочему наглядное представление о том, каким образом необходимо расположить размечаемые детали на листе, чтобы технология их вырезки была наиболее удобной при минимальных отходах металла. Необходимо совмещать резы прямолинейных кромок смежных деталей, учитывать ширину реза между ними, а также размер припусков.

Разметку профильного проката выполняют на специальна оборудованном стеллаже, на который одновременно укладывают несколько полос профиля одинаковых размеров и марок. При этом рабочий размечает длину детали, скосы, шпигаты, вырезы, отверстия, линии приварки смежных деталей, линии сломов и т. п.

Некоторые профильные детали сложной кривизны размечают дважды. Первый раз их размечают до гибки с припусками 100—200 мм по длине, не производя полной маркировки (настолько, чтобы можно было определить, по какому шаблону была согнута деталь). Вторичную разметку таких деталей выполняют после гибки. При этом проверяют шаблоном качество гибки, прикладывая его по плоскости детали. Рабочие кромки шаблона совмещают с кромками детали, примыкающими в составе конструкций к другим деталям.

Маркировка. Все размеченные детали независимо от способа их изготовления маркируют. Маркировка выполняется вручную керном, красками, несмываемыми чернилами и механизированно на маркировочных машинах, электрографическим и другими способами. По назначению маркировка разделяется на основную, дополнительную и вспомогательную.

Основная маркировка, или, как ее называют, марка, содержит заводской номер судна, марку стали, номер чертежа, секции, блока и детали. Накерненная марка обводится краской в виде прямоугольника.

Дополнительная и вспомогательная маркировка включают надписи («Нос», «Корма», «Верх», «Низ», «Правый борт», «Левый борт», «Диаметральная плоскость», номера шпангоутов и др.), технические указания о форме разделки скосов, выполнении гибки, размере припусков, последовательности выполнения операций обработки и общие указания (например, «Гнуть на себя», «Вырез сделать при сборке» и т. п.).

Основную марку наносят обычно в правом нижнем углу детали, дополнительную и вспомогательную — между кромками деталей и контрольными линиями.

Нанесение линий при разметке, их кернение и обозначение на металле выполняют по правилам, принятым в судостроении.

Источник