СИЛАЕВОЙ НАТАЛЬИ ЮРЬЕВНЫ

ГБПОУ «Самарский техникум промышленных технологий»

Лекция 10. СОСТАВЛЕНИЕ ПЛАНА РАЗМЕЩЕНИЯ ОБОРУДОВАНИЯ

1. Производственная структура предприятия.

2. Требования к составлению плана размещения оборудования.

3. Способы размещения оборудования.

4. План размещения оборудования рабочего места.

Хороший план размещения оборудования существенно влияет на безопасность, эффективность и мотивацию работников, а плохой план – приводит к пустой трате производственных площадей, времени, а иногда может причинить серьезный ущерб.

Производственная структура делится на рабочие места, участки, цехи.

Рабочее место — это участок работы, который оснащен всем необходимым для выполнения производственных операций.

Рабочее место бывает стационарным и подвижным.

Стационарное рабочее место расположено на закрепленной производственной площади, которая оснащена соответствующим оборудованием, а предметы труда подаются к рабочему месту.

Подвижное рабочее место передвигается с соответствующим оборудованием по мере обработки предметов труда.

Участок — это производственное подразделение, которое объединяет ряд рабочих мест.

Руководит участком – производственный мастер участка.

Цех — это система, в которую входят производственные участки и ряд функциональных органов (отделов). Цех – это основная структурная единица крупного предприятия.

Правильно составленный план размещения оборудования (то есть правильная организация рабочего места) обеспечивает рациональные движения работающего и сокращает до минимума затраты времени на отыскание инструментов и материалов.

При составлении плана размещения оборудования на рабочем месте следует соблюдать следующие требования:

1. Определить пространство, требуемое для работы и обслуживания каждого станка, для потребностей в хранении заготовок, материальных запасов;

2. Организовать так планировку, чтобы ощущалось чувство единения. Это важно и для стимулирования работника и для упрощения задач контроля. Производственные помещения не должны препятствовать сближению и общению работников. Оборудование следует располагать так, чтобы велось беспрепятственное наблюдение за всем ходом технологического процесса;

3. Закладывать возможности для гибкого переноса оборудования, что требуется для изменений в технологи, в связи со спросом продукции на рынке;

4. Предусмотреть достаточно места для обеспечения безопасности в работе.

Планирование размещения оборудования – это всегда поиск компромиссов (уступка ради достижения). Во все потенциальных конфликтах лучше перестраховаться, если планировка окажется не гибкой и может оказаться даже не пригодной для работы, в случаях изменения производственных обстоятельств.

Существуют следующие способы размещения оборудования:

1.Пооперационная схема (размещение оборудования по технологическому принципу);

2. Линейная планировка (размещение оборудования по предметному принципу);

3. Схема технологических ячеек (размещение оборудования по принципу групповой технологии);

4. Фиксированная планировка (размещение оборудования по принципу обслуживания неподвижного объекта).

Пооперационная схема (размещение оборудования по технологическому принципу). Одинаковое оборудование или однородные технологические операции группируются вместе. Применяется в серийном производстве.

Линейная планировка (размещение оборудования по предметному принципу). Рабочие места располагаются в виде последовательного выполнения операций. Применяется на поточных линиях. Главная проблема – распределение нагрузки на определенные операционные элементы с целью предотвращения «узких мест» в производственном процессе.

Схема технологических ячеек (размещение оборудования по принципу групповой технологии). Различное оборудование группируется в ячейки для выполнения операций с несколькими изделиями, однородными по конструктивно — технологическим признакам.

Преимущество данного метода – это:

— сокращение времени наладки оборудования;

— сокращение площадей хранения запасов;

— сокращение длительности технологических переходов.

Недостаток – не рекомендуется применять при мелкосерийном производстве.

Фиксированная планировка (размещение оборудования по принципу обслуживания неподвижного объекта). Для размещения оборудования необходимо установить очередность работ, которая определяется производственными стадиями. Размещение оборудования вокруг неподвижного объекта следует разрабатывать по технологическому приоритету (первенству).

При планировании рабочего места следует учитывать размеры и формы тела человека; его массу; силу и направления движения рук и ног; особенности зрения и слуха.

Обязательно при планировании следует соблюдать оптимальные размеры рабочей зоны.

План размещения оборудования рабочего места электрика, который выполняет работы по профилактике, техническому обслуживанию и ремонту электрооборудования, находящегося в эксплуатации на участке.

Площадь помещения определяется объемом работ по обслуживанию электрооборудования.

План размещения оборудования рабочего места электрика по типовому и индивидуальному проектам:

1 – Верстак;

2 – Заточной станок;

3 – Шкаф для приборов;

4 – Стол;

5 – Стул;

6 – Шкаф для документации;

7 – Стеллаж;

8 – Электроточило.

Необходимый перечень оборудования, приборов и инструмента рабочего места электрика:

| №№ | Перечень оборудования, приборов и инструментов | Типовой проект (количество) | Индивидуальный проект (количество) |

|---|---|---|---|

| 1 | Мегаометр | 3 | 4 |

| 2 | Прибор для измерения петли «Фаза-нуль» | 2 | 3 |

| 3 | Указатель напряжения | 2 | 3 |

| 4 | Тахометр | 1 | 2 |

| 5 | Люксметр | 1 | 1 |

| 6 | Пылесос | 1 | 1 |

| 7 | Комплект монтерского инструмента | 2 | 3 |

| 8 | Плоскогубцы с изолированными ручками | 2 | 3 |

| 9 | Предохранительный пояс | 2 | 3 |

| 10 | Монтерские когти (пара) | 2 | 3 |

| 11 | Электропаяльник | 1 | 2 |

| 12 | Электрическая дрель | 1 | 1 |

| 13 | Тиски слесарные | 1 | 2 |

| 14 | Электроточило (заточной станок) | 1 | 1 |

| 15 | Слесарный верстак | 1 | 2 |

| 16 | Стеллаж | 2 | 2 |

| 17 | Шкаф для технической литературы | 1 | 1 |

На рабочем месте должна находится техническая и учетная документация, должностная инструкция и документация по безопасности и организации труда.

Техническая документация – это схемы наиболее сложных станков, подъемно-транспортного оборудования, принципиальная электрическая схема электроэнергий участка (цеха), электрическая схема распределительных щитов и т.п.

Учетная документация отражает простои оборудования и работу электрика. Один из видов такой документации – эксплуатационный (оперативный) журнал. К обязательной документации относится инструкция по безопасности труда.

Документация по организации труда – это календарный график плановых осмотров и карта организации труда электрика.

Разработчик Силаева Н.Ю., 2020 год

yandex_e42982b1215021b8.html Verification: e42982b1215021b8

Источник

Размещение оборудования по технологическому принципу

Приразработке схемы размещения оборудования по технологическому принципу общепринят метод формирования участков, на которых выполняются однородные технологические операции и оптимизируется их взаимное расположение. Например, на фабрике игрушек с небольшим объемом производства, очевидно, могут быть отдел сбыта и снабжения, участок литья иштамповки пластмасс (участок переработки пластмасс), участок металлообработки, швейный участок и участок покраски. Комплектующие для игрушек изготавливают на этих участках, а затем передают на сборочные участки, где из них собирают готовые изделия. Под оптимальным размещением чаще всего понимают такое расположение участков, которое обеспечивает максимально возможное число перемещений предметов труда между примыкающими один к другому участками.

Предположим, что на фабрике игрушек для минимизации затрат на перемещения нужно сформировать восемь участков. Для упрощения примем, что все участки равны по площади (скажем, 12 на 12 метров) и что ширина здания – 24 метра, а длина – 48 (размеры участков должны быть соизмеримы с размерами здания).

|

Во-первых, следует выяснить структуру потока между участками и способ транспортирования материалов. Если компания имеет аналогичную фабрику, выпускающую такие же изделия, то информацию о структуре потока можно получить из соответствующих отчетов. Но, если речь идет о создании нового производства, такую информацию можно получить из маршрутных технологических карт или от специалистов по организации труда. Конечно, эти данные, независимо от источника, следует представить таким образом, чтобы проектируемое размещение оборудования отражало структуру будущего производственного процесса.

Допустим, что такая информация у нас есть. Будем считать, что все материалы транспортируются в стандартных тарных решетчатых ящиках с помощью автопогрузчика с вилковым захватом, перемещение одного ящика (тарного места) требует одного автопогрузчика, что составляет один лоуд («лоуд» – мера загрузки). Теперь предположим, что транспортные расходы составляют 1 доллар при перемещении одного лоуда между соседними участками и 1 доллар дополнительно при каждом пересечении границ между несмежными участками. Ожидаемый объем транспортируемого груза в лоудах между участками за единицу времени представлен в виде таблицы на рис. 10.1; имеющиеся в наличии производственные площади показаны на рис. 10.2. Следует отметить, что в нашем примере допускаются диагональные перемещения, поэтому участки 2 и 3, 3 и 6 считаются смежными.

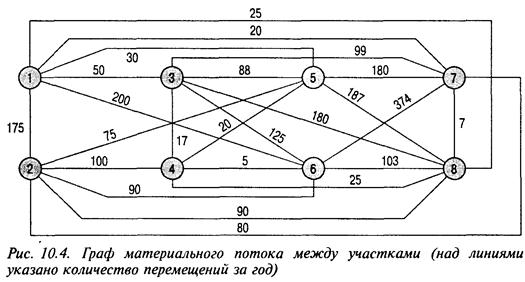

При наличии такой информации вначале следует графически изобразить материальный поток между участками, например, в виде графа, показанного на рис. 10.3. Этот граф будет исходным для поиска схемы наилучшего размещения участков.

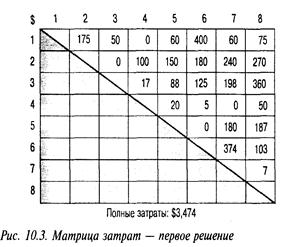

Во-вторых, нужно определить транспортные затраты при таком размещении участков. Для этого стоимость транспортировки одного лоуда умножают на количество лоудов, перемещаемых между каждой парой участков. На рис. 10.4 представлена информация, полученная следующим образом: годовые транспортные расходы на перемещение между участками 1 и 2 составляют 175 долларов ($1 х 175 перемещений), между участками 1 и 5 – 60 долларов ($2 х 30 перемещений), между участками 1 и 7–60 долларов ($3 х 20), между участками 2 и 7 – 240 долларов ($3 х 80) и т.д. («расстояния» между участками берутся из рис. 10.2 или из рис. 10.3, но не из рис. 10.1).

В-третьих, для снижения затрат нужно проанализировать другие варианты размещения участков.

Источник

Принципы размещения оборудования

Завершающим этапом планировки (компоновки) является расстановка оборудования (рассчитанного и подобранного в соответствии с нормами оснащения). Правильно организованное рабочее место повышает эффективность труда на 20%. При планировке необходимо учитывать факторы формирования и компоновки рабочих мест:

· размещение оборудования в соответствии с направлением технологического процесса;

· правильная фиксация размера рабочих проходов, служащих одновременно и путями движения;

· организация путей движения по кратчайшим, прямолинейным и не имеющим пересечений направлениям;

· создание прогрессивной организации производственного процесса;

· обеспечение хороших условий для уборки рабочих мест;

· учет требований охраны труда при установке машин и приборов;

· эффективное использование помещения.

Для расстановки оборудования в каждом цехе намечают условные линии обработки сырья, продуктов, доработки полуфабрикатов и приготовления готовых блюд и изделий. Проектирование и оснащение технологических линий должно быть увязано с принятым ассортиментом продукции. За каждой технологической линией закрепляют определенное оборудование, инвентарь, посуду, тару. Технологические линии не должны пересекаться между собой и иметь возврат потоков. При совмещении отдельных технологических линий предусматривают разрыв во времени между обработкой очередных видов продукта. Это означает, что вначале обрабатывают один продукт, и только после промывки оборудования и инвентаря – другой.

Целесообразность организации самостоятельных линий определяют в каждом конкретном случае ассортиментом и количеством перерабатываемого сырья полуфабрикатов или выпускаемой готовой продукцией.

Линейный принцип расстановки оборудования позволит обеспечить последовательность и удобную взаимосвязь различных стадий технологического процесса с учетом поточности движения продуктов на производстве. Линейное/островное и пристенное/ размещение секционно-модулированного оборудования позволяет оснастить его локальными системами /местными вентиляционными системами/. Установочная площадь, приходящаяся на единицу площади рабочей поверхности, для модульного оборудования в 1,4 -5,4 раза меньше чем для аналогичного оборудования. Модульное оборудование выпускают в навесном и напольном исполнении /на фермах, на подставках, когда длина технологической линии меньше 2,4 м/.

При оснащении цехов заготовочных предприятий следует ориентироваться на использование функциональных емкостей и средств их перемещения -стеллажи, контейнеры и т.п. Их использование позволяет сократить число перевалок продукции в процессе её изготовления и транспортировки.

С учетом требований научной организации труда (НОТ), соблюдения правил техники безопасности и производственной санитарии установлена определенная ширина проходов /для доготовочных предприятий/:

— между технологическими линиями вспомогательного оборудования и линиями оборудования, выделяющего теплоту, — 1,3м;

— между технологическими линиями оборудования, выделяющего теплоту, а также между этими линиями и раздаточной линией — 1,5 м;

— между стеной и технологической линией — 1,0 м, у стены с окнами 0,2 — 1м, со стороны рабочего места — 1,0 м;

— между технологическими линями оборудования/столами, ваннами и т.п./при расположении рабочих мест в проходе в два ряда -1,2-1,3 м;

— между механическим оборудованием и стеной — 0,4 м ;

— между отдельными видами механического оборудования — 0,7-0,8 м;

— между стеной и плитой/со стороны топочного отверстия/ при твердом топливе — 1,5 м, при других видах топлива — 1,25 м; между стеной и пекарскими/жарочными/шкафами — 0,6 м;

— при длине ряда столов до 3 м ширина прохода должна быть не менее 1,3м, свыше 3 м — не менее 1,5 м.

Минимальная ширина для заготовочных предприятий:

— между линиями вспомогательного оборудования и теплового оборудования — 1,5 м;

— между линиями теплового оборудования — 2-2,5 м;

— между механизированными линиями при снятии продуктов с боков конвейера — 2,5 м;

— при снятии продуктов с торца — 0,8 — 1,0 м;

— при применении электропогрузчика — 3,0 м.

При расстановке оборудования необходимо пользоваться данными установочных альбомов технологического оборудования, в которых указывают монтажные расстояния от оборудования до стен или до другого оборудования при различных вариантах расположения.

В зале оборудование расставляют в соответствии с направлением движения потоков потребителей, обслуживающего персонала, а также потоков чистой и использованной посуды. При этом необходимо обеспечить свободный подход к раздаточной линии и обеденным столам.

Ширина проходов в залах определяется расстоянием между спинками стульев/при удаленности спинки стула от края стола на 0,5м/, между свободными сторонами столов или между спинками стульев и свободными сторонами столов. Ширину проходов в залах для различных типов предприятий общественного питания определяют по представленным в таблице данным.

Нормативы ширины проходов в залах для различных типов

предприятий общественного питания

| Проход | Тип предприятия | |||

| столовая | ресторан | кафе | закусочная | |

| Основной | 1,35 | 1,5 | 1,2 | 1,2 /1,6/ |

| Дополнительный: — для распределения потоков посетителей — для подхода к отдельным местам | 1,2 0,6 | 1,2 0,6 | 0,9 0,4 | 0,9 /1,1/ 0,4 /0,8/ |

В скобках указана ширина проходов для питания стоя. В залах столовых более 200 мест — допускается увеличить ширину основного прохода на 0,2 м на каждые 100 мест свыше 200 мест, но в целом не более чем на 1,2м.

Столы в залах можно размещать по диагонали или параллельными рядами/линии одинаково удаленные друг от друга/ либо группами с разными промежутками между столами.

Расстояние между стеной и расположенными вдоль неё столами должно составлять не менее 0,4 м, а при расположении параллельными рядами — 0,3 м.

В предприятиях с самообслуживанием на площади залов обычно размещают и раздаточную линию. Промежуток между раздаточным прилавком и барьером при проходе потребителей в один ряд следует принимать — 0,7 -0,8 м, в два ряда /с обгоном/’- 1,4 -1,6 м. Ширина раздаточной зоны за раздаточной линией должна составлять не менее I м. При установке за линией подсобных столов ширина увеличивается на 0,8 -0,9 м.

Торговые автоматы в залах располагают от стен на расстоянии 1,2м , до ближайших столов — не менее 2 м.

Соотношение столов в зале зависит от конкретных условий планировки зала и может меняться. Примерное соотношение столов для различных типов предприятий общественного питания приведено в таблице.

Соотношение столов для различных типов предприятий

| Тип предприятия | 2-х местные столы | 4-х местные столы | 6-ти местные столы |

| Ресторана | |||

| Кафе | — | ||

| Столовая |

Расстановку мебели следует увязать с конфигурацией зала, положением светопроемов, колонн, размещением светильников. Необходимо стремиться к сокращению длины второстепенных и вспомогательных проходов. Мебель в залах можно устанавливать по отношению к проходам прямоугольно, диагонально, свободно. Эффективно сочетание прямоугольной расстановки столов вдоль стен и диагональной — в середине зала. Серванты для официантов могут быть отдельно стоящими, блокироваться друг с другом, размещаться у стен и колонн или около декоративных элементов. Серванты принимаются из расчета — один сервант для двух официантoв.

6.3. Понятие об установочных /монтажных/

Чертежах оборудования

Монтаж оборудования сводится к его установке в соответствии с правилами, изложенными в паспорте, на каждый вид оборудования. Поэтому необходимо осуществить при разработке чертежей технологической части проекта привязку оборудования к основным конструктивным элементам.

При разработке монтажных планов следует учитывать что технологическое оборудование делится на монтируемое/тепловое, холодильное, механическое, моечные ванны/ и немонтируемое/производственные столы стеллажи и т.п./. Немонтируемое — свободно устанавливаемое, т.е. не связанное с подводом коммуникаций.

Под монтажной привязкой следует понимать определенные точки подвода коммуникаций на плане цеха.

Привязка осуществляется в два этапа. Первый этап — определение местоположения точек ввода на оборудовании по альбомам монтажных чертежей. Второй этап — определение расстояний от точек ввода до строительных конструкций.

Привязка оборудования, независимо от места установки, должна на плане показываться в двух измерениях перпендикулярно друг к другу. Кроме того, должны быть указаны все параметры подводимых коммуникаций: фазность и мощность тока, диаметр трубопровода и высота подвода от чистого пола.

При выполнении строительно-монтажных работ в здании предприятия общественного питания, в котором предусмотрена установка монтируемого оборудования, главное заключается в том, чтобы было обеспечено точное соответствие подводов коммуникаций монтажным чертежам. В противном случае при монтаже может оказаться несовпадение выведенных коммуникаций с соответствующими деталями, предусмотренными в конструкции различных видов оборудования.

7. Рекомендации к самостоятельному изучению дисциплины

Изучая дисциплину: «Проектирование предприятий общественного питания», следует руководствоваться рекомендациями, изложенными ниже.

По теме «Введение» следует обратить внимание на основные направления в проектировании предприятий общественного питания в условиях индустриализации общественного питания, возможность использования достижений научно-технического прогресса и передового опыта при разработке проектов предприятий общественного питания. Необходимо ознакомиться с основными принципами проектирования, видами проектов и их содержанием, а также структурой и содержанием основных нормативных документов, их назначением и использованием в процессе проектирования.

Рекомендуемая литература / 1 / — с. 5 – 21; /2 / — с. 3 – 29, 17 – 21; /3 / -с. 5 – 8; СНиП 11-Л. 8-71; СНиП 11-60 – 75.

По теме « Обоснование необходимости проектирования» необходимо уяснить, какие данные должны явиться исходными для выполнения технологической части проекта, уметь составить технико-экономическое обоснование необходимости проектирования предприятия общественного питания данного типа, следует четко знать основные функциональные группы помещений, их назначение и взаимосвязь между собой. Необходимо выявить основные принципы размещения сети предприятий общественного питания в соответствии с их типом и функциональным назначением; факторы, влияющие на формирование сети общественного питания. Следует знать расчетные показатели развития сети, основные нормативы расчета вместимости предприятий общественного питания с определенными контингентами питающихся, общедоступной сети, заготовочных предприятий.

Рекомендуемая литература: / 1/ — с. 21-37; /2/ — с.20-40; / 3 / -с.8-12, 17-45.

При изучении темы «Технологические расчеты» следует обратить внимание на различия в составлении производственной программы предприятий – доготовочных, с полным производственным циклом, комплексных, заготовочных. Необходимо обратить внимание на особенности составления меню со свободным выбором блюд, комплексного или дневного рациона с учетом ассортиментного минимума, сезонности, обслуживаемого контингента и т.д. Следует уметь определять количество продукции, подлежащей реализации, как в отдельные периоды, так и в течение всего рабочего дня, а также необходимое количество сырья и полуфабрикатов для ее приготовления.

При изучении особенностей расчета заготовочных цехов необходимо четко представить их назначение, знать основные линии по обработке сырья и приготовлению полуфабрикатов; ассортимент выпускаемой продукции и особенности составления производственной программы, графиков реализации полуфабрикатов с учетом сроков их хранения, графиков выхода производственных работников на работу. Все расчеты механического оборудования следует проводить с учетом количества перерабатываемого сырья и изготавливаемых полуфабрикатов в максимально загруженную смену. Необходимо знать особенности немеханического оборудования / столы – по нормам длины на определенную операцию, моечные ванны – для мойки овощей, кратковременного хранения очищенного картофеля в воде, промывания мяса, птицы и рыбы/. Следует знать процент отходов и выход полуфабрикатов в зависимости от сезонности и категории обрабатываемого сырья. Необходимо учесть, что численность производственных работников в заготовочных цехах определяется по нормам выработки.

Студентам необходимо четко знать состав и назначение доготовочных цехов, уметь выделить в них основные технологические линии и участки, составлять графики реализации и выпуска готовых блюд и кулинарных изделий с учетом сроков их хранения на раздаче. Следует помнить, что расчет теплового оборудования ведется с учетом сроков реализации выпускаемой продукции, а именно: для котлов – по объему партии блюд, реализуемых за определенный период (1 – 2 часа), специализированной тепловой аппаратурой – по количеству продукции, реализуемой в час максимальной загрузки данного оборудования. Студенты должны уметь составлять графики загрузки оборудования с целью определения необходимого его количества и эффективности использования в течение рабочего дня.

Численность производственных работников доготовочных цехов определяется с учетом трудоемкости выпускаемой продукции.

При расчете кондитерского цеха или помещения для мучных изделий следует знать методы определения производственной мощности, а также примерные нормы потребления мучных кондитерских изделий собственного производства с учетом типа предприятия общественного питания.

Расчет сырья целесообразно вести отдельно по каждому виду теста, отделочных полуфабрикатов. В зависимости от мощности цеха подбирается состав его помещений, необходимое количество технологических линий или отдельных рабочих мест. Режим работы цеха выбирается с учетом сроков реализации готовой продукции. Расчет холодильного оборудования следует вести в соответствии с его назначением: для кладовой суточного запаса, отделения замеса, разделки и выпечки, отделения отделки, кладовой готовой продукции. Тепловое оборудование рассчитывается в соответствии с процессами выпечки изделий, при этом определяют их часовую производительность и необходимое их количество. Расчет механического оборудования сводится к определению часовой производительности просеивателя, тестомесильной, тестораскаточной и взбивальной машин.

Заключительным этапом технологических расчетов является определение полезной, общей и компоновочной площадей цехов.

Рекомендуемая литература: / 1 / -с.45-106; / 2 / — с.40-71; /3/ — с.46-87.

По теме «Планировочные решения отдельных цехов и помещений» необходимо вспомнить состав основных функциональных групп помещений предприятия общественного питания и требования к их расположению в плане предприятия.

Следует знать требования к размещению и особенности проектирования складской группы (охлаждаемых и неохлаждаемых помещений), производственных помещений (заготовочных, доготовочных цехов, цехов доработки полуфабрикатов, кондитерского цеха), группы технических помещений, административно-бытовой группы. Необходимо уметь выделить наиболее удобное расположение и конфигурацию цехов, выполнить монтажную привязку принятого в ходе технологических расчетов оборудования. С этой целью необходимо знать рекомендуемые расстояния от стен до оборудования, между отдельными технологическими линиями, между оборудованием и раздачей.

Рекомендуемая литература: / 1 /- с. 106-176; / 2 /- с.71-118; / 3 /-с.93-141.

По теме «Планировочные решения предприятий общественного питания» необходимо обратить внимание на особенности объемно-планировочных решений предприятий с полным производственным циклом, предприятий – доготовочных, заготовочных предприятий общественного питания.

Следует четко знать и уметь обосновать основные цели, задачи и направления реконструкции действующих предприятий общественного питания.

Рекомендуемая литература: / 1 / -с.171-190; /2/ -с.118-132; / 3 /-с. 142-154.

Источник