- Особенности разборки различных соединений

- Технология разборки типовых соединений

- Как ремонтировать автомобиль

- Разборка резьбовых соединений

- Для разборки резьбовых соединений применяют инструмент ручной и механизированный. К ручному инструменту относятся гаечные ключи следующих видов: с открытым зевом двусторонние; кольцевые двусторонние коленчатые (накладные); торцовые немеханизированные со сменными головками; специальные.

- Для разборки неподвижных разборочных соединений, не требующих значительных усилий (шпоночных, шлицевых и т.д.), используют съемники с механическим и пневматическим приводами (табл.).

Особенности разборки различных соединений

Автомобиля и его агрегатов

Основные правила при разборке

Разборку авто и их агрегатов производят в соответствии со следующими основными правилами:

1)Сначала снимают легко повреждаемые и защитные части ( электро оборудование, топливо и масло проводы, шланги, крылья и т.д. ), затем самостоятельные сборочные единицы радиатор, кабину, двигатель, редуктор, которые очищают разбирают на детали.

2)Агрегаты ( гидра системы, электрооборудование, топливной системы, пневма системы и т. д. ) после снятия с авто направляются на спецучастки или рабочие места, для определения технического состояния, а при необходимости ремонта.

3)В процессе ремонта не рекомендуется разукомплектовывать сопряженные пары, которые на заводе изготовителе обрабатывают в сборе или балансируют ( крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком цилиндров, коленвал с маховиком двигателя ). Детали не подлежащие обезличиванию метят, связывают или соединяют болтами и укладывают в отдельную пару или обеспечивают их сохранность другими способами.

4)В процессе разборки необходимо использовать стенды съёмники, приспособления, инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилие по их периметру. При выпресовке подшипников, сальников, втулок применяют оправки и выкладки с мягкими наконечниками.

5)Крепежные детали при разборке машины укладывают в тару или устанавливают на свои места. Запрещается разукомплектовывать детали с резьбой повышенной точности. При разборке особенно чугунных деталей во избежание появление трещин от перекосов, сначала отпускают все болты или гайки на пол оборота, а затем отсоединяют их полностью.

6)Открытие полости и отверстия для масла и топлива в гидроагрегатах и топливной аппаратуры после снятия с машины закрывают крышками и пробками.

7)Если метки перед разборкой плохо заметны, необходимо их восстановить или по новому нанести.

8)При выполнении разборочных работ следует знать способы и особенности их выполнения.

9)Для подъёма и транспортировке деталей и агрегатов более 20 кг используют подъемно – транспортные средства и надежные захватные приспособления.

Процесс разборки непосредственно зависит от степени относительной подвижности деталей и возможности их демонтажа. По конструкции и условием эксплуатации соединения деталей делят на подвижные и неподвижные. Соединения делят на разъёмные ( свободно разбираемые ) и неразъемные ( неразборные ). В современных машинах разъемные соединения = 80% всех соединений. Такие соединения могут быть полностью разобраны без повреждения соединительных и крепежных деталей. Разборке подлежат следующие соединения:

1) Не подвижные разъёмные соединения ( резьбовые, шпоночные )

2) Неподвижные, неразъемные ( прессовые, заклепочные )

3) Подвижные разъёмные ( валы – подшипники, плунжеры – втулки

4)Подвижные неразъемные ( характерны для некоторых типов подшипников качения и запорных клапанов ).

Источник

Технология разборки типовых соединений

Каждый автомобильный узел имеет большое количество различных соединений деталей, характеризуемых различной возможностью их разборки. В настоящее время существует целый ряд классификаций, учитывающих степень подвижности деталей и возможность их демонтажа. По конструкции и условиям эксплуатации соединения деталей разделяют на подвижные и неподвижные. В зависимости от возможности демонтажа подвижные и неподвижные соединения подразделяют на разъемные (свободно разбираемые) и неразъемные (неразби- раемые). Разъемные соединения в современных машинах составляют до 85% всех соединений.

Эти соединения могут быть полностью разобраны без повреждения соединяющих и скрепляющих их деталей.

Таким образом, разборке подлежат соединения неподвижные разъемные (например, резьбовые, пазовые, конические), неподвижные неразъемные (прессовые, клепаные и т. п.), подвижные разъемные (валы — подшипники скольжения, плунжеры — втулки и т.п.), подвижные неразъемные (некоторые подшипники качения, запорные клапаны и др.). Эта классификация отражает и тип разъединения, но ввиду того, что в каждую группу ее входит большое количество соединений, отличающихся по технологической характеристике и способу сборки, что соответственно определяет и характер разборочных работ, целесообразно различать типы разъединения деталей машин по технологическим признакам, а именно: вывинчивание резьбовых соединений, выпрессовка, разъединение при необходимости заклепочных, вальцовочных, сварных, паяных, клеевых и других соединений.

Разборка неподвижных разъемных соединений. Разборка резьбового соединения в общем случае складывается из следующих элементов: установки агрегата и его закрепления, расшплинтовки, предварительного страгивания резьбовой детали, подвода и установки инструмента, отвинчивания. Вывертывание болтов и шпилек с помощью ручных инструментов — малопроизводительная и трудоемкая операция, поэтому применяют гайковерты, шпильковерты или стационарные установки.

В том случае, если шпилька сломана, ее удаляют в зависимости от степени выступания шпильки над плоскостью детали следующими способами:

¾ на выступающую часть навертывают гайку, контргайку и вывертывают остаток шпильки;

¾ приваривают к шпильке гайку;

¾ вырубают шлиц или сверлят отверстие в шпильке и при помощи экстрактора или бора вывинчивают так, чтобы не испортить резьбу в детали.

Если вывинтить такими способами не удается, может быть применено травление. Применяются иногда и более рациональные способы — электроэрозионное высверливание или использование ультразвуковых установок.

Шлицевые соединения в зависимости от применяемой при сборке посадки центрирующих поверхностей относят к тугоразъемным, легкоразъемным или подвижным. В тугоразъемных соединениях охватывающую деталь спрессовывают с вала при помощи специального приспособления или на прессе.

Разборка неподвижных неразъемных соединений. В автомобиле наиболее распространенными из этих соединений являются сварные, паяные, клеевые, заклепочные и с гарантированным натягом (прессовые и горячепрессовые). Из них разборочным работам подвергаются немногие.

При разборке прессовых соединений к одной из деталей (охватываемой или охватывающей) прикладывается осевое усилие, сдвигающая детали относительно друг друга. Усилие выпрессовки снижается от некоторого максимального значения до нуля. Обычно усилие выпрессовки принимают на 10. 15% больше усилия запрессовки. При этом стремятся к тому, чтобы направление выпрессовки совпадало с направлением запрессовки. Это обеспечит как меньшее усилие выпрессовки, гак и лучшую сохранность контактных поверхностей. Износ и усилие выпрессовки значительно уменьшаются при введении масла на поверхности сопряжения.

Выпрессовку деталей во избежание задира выполняют с применением специальных оправок. Туго посаженные при сборке детали снимают с помощью съемников. Наиболее распространены винтовые съемники. Их основной деталью является силовой винт. Спрессовываемая деталь захватывается корпусом съемника или лапами, которые крепятся на корпусе съемника жестко или шарнирно и могут отклоняться на некоторый угол.

Для разборки соединений с натягом вручную или под прессом применяют специальные оправки, изготавливаемые из мягких металлов (латуни, меди, алюминия), выколотки всегда должны быть несколько мягче материала выпрессо- вываемой детали.

Недостаток применения прессов и съемников состоит в том, что при выпрес- совке происходит повреждение посадочных поверхностей соединяемых деталей, поэтому повторное их использование без проведения восстановительных работ, как правило, невозможно. Существует ряд методов разборки соединений с гарантированным натягом, позволяющих существенно снизить повреждаемость деталей. К их числу относятся гидропрессовый и индукционно-тепловой.

Гидропрессовый метод основан на создании между контактирующими поверхностями деталей масляной прослойки под давлением 150. 400 МПа. Решающим фактором применения данного метода является возможность создания в зоне сопряжения такого давления масла, которое обеспечило бы устойчивую масляную пленку. Это определяется способами подачи масла в сопряжение, а также используемым для этой цели оборудованием. Как покажет практика, основным недостатков этого метода, препятствующим е. широкому распространению, является необходимость предварительно: подготовки соединения, т. е. изготовления специальных канавок, выточек для прохода масла в зону контакта сопрягаемых деталей.

Индукционно-тепловай метод основан на индукционном нагреве охватывающей детали. При этом разъединение деталей происходит при тепловом зазоре, что обеспечивает разборку соединений с гарантированным натягом без повреждения посадочных поверхностей. Зазор образуется вследствие нагрева охватывающей детали со скоростью, превышающей скорость передачи тепла в охватываемую деталь через поверхность их контакта. Этот метод также применим для демонтажа соединений из разнородных материалов. В этом случае разъединение происходит после охлаждения соединения вследствие различия коэффициентов линейного расширения материалов деталей.

Преимуществами индукционно-тепловой разборки являются быстрота, универсальность, а также сохранность деталей для последующего использования. Кроме того, тепловая разборка имеет определенные преимущества, связанные с возможностью автоматизации процесса. Индукционные нагревательные установки, особенно работающие на токах промышленной частоты, компактны, удобны в эксплуатации, легко встраиваются в автоматизированные линии.

В процессе нагрева посадочная поверхность охватывающей детали должна расшириться на величину, компенсирующую натяг и увеличение диаметра охватываемой детали. Выполнение этого условия обеспечивается правильным выбором скорости нагрева и назначением соответствующей мощности индукцион- но-нагревательного устройства. Скорость нагрева, особенно для деталей сложной конфигурации, не должна превышать скорости, при которой возникают опасные температурные напряжения. Степень нагрева ограничивается температурой необратимого изменения физико-механических свойств материала детали. Опыт показывает, что в процессе нагрева до 250. 300 °С (для подшипников качения — не выше 100 °С) изменений структуры и физико-механических свойств материала не происходит. Продолжительность нагрева не должна превышать 25. 30 с.

Дата добавления: 2016-07-05 ; просмотров: 4825 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Как ремонтировать автомобиль

Разборка резьбовых соединений

Основной задачей разборки резьбовых соединений является разъединение скрепленных деталей, обеспечивающее экономически целесообразное сохранение годности деталей разбираемой сборочной единицы и самого соединения. Резьбовые соединения классифицируются на три группы, которые приведены в табл.

Для разборки резьбовых соединений применяют инструмент ручной и механизированный. К ручному инструменту относятся гаечные ключи следующих видов: с открытым зевом двусторонние; кольцевые двусторонние коленчатые (накладные); торцовые немеханизированные со сменными головками; специальные.

Ключи гаечные с открытым зевом двусторонние изготавливают из средне углеродистых сталей (ст. 40ХФА, 40Х, 45).

Накладные ключи охватывают все грани гайки, что придает им большую жесткость и долговечность. Накладными ключами с 12-гранным зевом можно поворачивать гайки при отвертывании на 30°, что очень важно при работе в труднодоступных местах.

Торцовые ключи можно вращать, не переставляя с грани на грань, поэтому сокращается время на отвинчивание гайки по сравнению с открытыми гаечными ключами. Из специальных ключей при разборке применяют коловорот-ные ключи и ключи для круглых гаек. Коловоротные ключи рациональное усилие выпрессовки колец подшипников определяется по формуле:

где Рп — усилие выпрессовки колец подшипников, Н; d — номинальный диаметр отверстия подшипника, мм;/1 — коэффициент трения в сопряжении (/j = 0,10. 0,25); Е— модуль упругости материала подшипника (Е = 22-104 МПа); В— ширина опорного кольца подшипника, мм; 5 — расчетный натяг, мм; кп — коэффициент, характеризующий серию подшипника (кп = 2,78 для подшипников легкой серии, кп = 2,27 для подшипников средней серии, кп = 1,96 для подшипников тяжелой серии).

Усилие для выпрессовки шкивов, шестерен и втулок определяют по формуле:

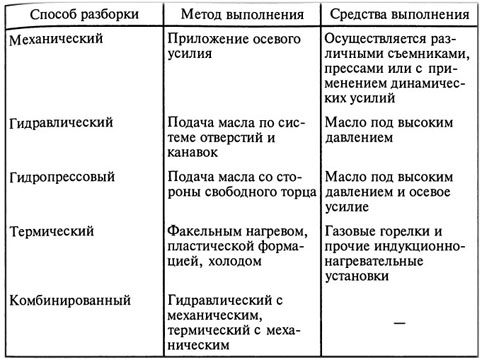

где Ръ — усилие выпрессовки шкивов, шестерен и втулок, Н; — коэффициент трения в сопряжении (f2= 0,15. 0,25); dcp — средний диаметр контактирующих поверхностей, мм; L — длина запрессованной части детали, мм; аср — напряжение сжатия на контактирующей поверхности, МПа. Разобрать сборочную единицу, детали которой соединены с натягом, можно различными способами, которые по принципу воздействия на посадочные поверхности сопряженных деталей можно разделить на механический, гидравлический, термический и комбинированный. Каждый из перечисленных способов может быть осуществлен на производстве различными методами (табл. 4.2).

Основное оборудование для разборки прессовых соединений — это съемники, прессы, стенды и приспособления.

Съемники предназначены для быстрого разъединения деталей и являются приспособлениями, которые закрепляются за охватывающую и охватываемую детали. Они бывают специальные, предназначенные для снятия какой-либо определенной детали, и универсальные, позволяющие производить распрессовывание ряда деталей, отличающихся друг от друга по конструкции и размерам. Принцип действия съемников — это захват снимаемой детали или упор в нее.

Специальные съемники по способу захвата детали подразделяют на съемники с креплением лап к детали болтами или шпильками, навинчиванием корпуса съемника на резьбовую часть детали, с захватом детали цанговым зажимом изнутри, с захватом детали лапами, разжимаемым корпусом, с захватом детали упором, с заключением в замкнутый корпус.

Универсальные съемники в зависимости от конструкции захватов могут быть шарнирно-винтовые, с шарнирным креплением лап и удерживающим кольцом и с перемещением лап по Т-образной планке.

Для разборки неподвижных разборочных соединений, не требующих значительных усилий (шпоночных, шлицевых и т.д.), используют съемники с механическим и пневматическим приводами (табл.).

Напряженные прессовые соединения разбирают с помощью прессов и стендов, которые работают от стационарных гидроприводов с давлением 10. 20 МПа. В зависимости от расположения штока и направления действия создаваемого усилия различают прессы вертикальные и горизонтальные, а по характеру их использования — стационарные и переносные. Кроме того, прессы делятся на универсальные и специальные, ручные и приводные.

Ручные прессы делятся на реечные, винтовые и эксцентриковые, а приводные — на пневматические, гидравлические, пневмогидравлические и электромагнитные.

Применение оборудования с механизированным приводом позволяет увеличить производительность труда в 3. 5 раз по сравнению с ручным. Чаще всего при этом используют гидравлический и пневматический приводы.

Требуемые усилия этих средств определяют исходя из расчетной силы распрессовки с коэффициентом запаса от 1,5 до 2,0 (большие значения коэффициента соответствуют менее мощным прессам).

Прессы и стенды, работающие при давлении в гидроприводе 15. 20 МПа, имеют следующие недостатки: высокую материалоемкость; большие занимаемые производственные площади; большую энергоемкость; недостаточное рабочее давление (10. 20 МПа); отсутствие мобильности, что приводит к недогрузке гидравлического оборудования.

Существуют комплекты гидрофицированного инструмента высокого давления (70. 80 МПа), которые состоят из универсальной переносной гидравлической станции, наборов исполнительных механизмов вращательного и поступательного действия (гидроцилиндров) широкого диапазона усилий (от 1 до 200 т), набора рабочих органов (съемников, захватов и т.д.).

Детали кольцевой формы (втулки, внутренние кольца роликовых подшипников качения, шкивы) можно снимать при помощи установки для нагрева. Наиболее распространены индукционные нагревательные устройства, принцип действия которых основан на нагревании кольца при прохождении через него индуктированного электрического тока, возбуждаемого катушкой. Индукционное приспособление устанавливают на демонтируемое кольцо и включают в сеть. При этом разъединение деталей происходит при тепловом зазоре, что обеспечивает разборку соединений с гарантированным натягом без повреждения посадочных поверхностей. Зазор образуется вследствие нагрева охватывающей детали со скоростью, превышающей скорость передачи тепла в охваты ваемую деталь через поверхность их контакта. Этот метод также применим для демонтажа соединений из разнородных материалов. В этом случае разъединение происходит после охлаждения соединения вследствие различия коэффициентов линейного расширения материалов деталей.

Преимущества индукционно-тепловой разборки: быстрота и универсальность процесса; компактность оборудования; удобство в эксплуатации; сохранность деталей; возможность автоматизации процесса.

В процессе нагрева посадочная поверхность охватывающей детали должна расшириться на величину, компенсирующую натяг и увеличение диаметра охватываемой детали. Выполнение этого условия обеспечивается правильным выбором скорости нагрева и назначением соответствующей мощности индукционно-нагреватель-ного устройства. Скорость нагрева, особенно для деталей сложной конфигурации, не должна превышать скорости, при которой возникают опасные температурные напряжения. Степень нагрева ограничивается температурой необратимого изменения физико-механических свойств материала детали. Изменений структуры и физико-механических свойств материала не происходит при температуре нагрева детали до 250. 300 °С (для подшипников качения — не выше 100 °С). Продолжительность нагрева не должна превышать 25. 30 с. После нагревания кольца приспособление поворачивают вокруг оси в одну и другую стороны, а после ослаблении посадки его снимают вместе с приспособлением. Необходимую температуру нагрева стальных охватывающих деталей определяют по формуле:

где tn — температура нагрева охватывающей детали, °С; Δ — требуемое увеличение диаметров отверстия, мкм; d — диаметр отверстия, мм; tn — температура вала, с которого демонтируется кольцо, °С; е — коэффициент, учитывающий потери тепла при нагреве вследствие теплоотвода в сопряженную деталь (ε = 1,2. 1,6).

Источник