- Раскисление

- Раскисление стали

- Стадии процесса раскисления:

- Способы раскисления стали:

- Осаждающее раскисление

- Диффузионное раскисление

- Обработка синтетическими шлаками (способ раскисления)

- Электрошлаковый переплав (способ раскисления)

- Вакуумное раскисление

- Раскисление стали – это снижение содержания кислорода в стали.

- Способы раскисления стали

- Виды стали по степени раскисления

- Общая информация

- Химический состав сталей обыкновенного качества

- Углеродистая сталь

- Маркировка стали

- Степени раскисления стали

- Кипящая сталь

- Спокойная сталь

- Полуспокойная сталь

Раскисление

Раскисление металла – одна из основных операций рафинирования металла, заключающаяся в удалении из жидкого металла кислорода, присутствующего в виде оксидов, присадкой в металл раскислителей (восстановителей) – веществ, обладающих способностью соединяться с кислородом. От раскисления металлов в большой степени зависит их качество. Хорошими раскислителями являются C, Si, Mn, используемые в виде ферросплавов, в том числе комплексных раскислителей (силикомарганец, силикокальций и другие). Продукты раскисления всплывают в шлак либо удаляются в виде газа (оксид углерода).

Восстановительный процесс – физико-химический процесс получения металлов из оксидов отщеплением и связыванием кислорода восстановителем – веществом, способным соединяться с кислородом. Типичным восстановительным процессом является доменный процесс, в котором железо восстанавливается из руд главным образом углеродом или его оксидом.

Раскисление стали

Раскисление стали — это снижение содержания кислорода в стали до уровня, исключающего возможность окислительных реакций в слитке. Образующиеся при этом твёрдые, жидкие или газообразные продукты раскисления стали необходимо удалить до затвердевания слитка, так как они снижают качество стали. Содержание кислорода после раскисления стали снижается на порядок.

Стадии процесса раскисления:

- Растворение раскислителей в жидком металле.

- Реакции между кислородом и раскислителем.

- Образование зародышей, рост и выделение продуктов раскисления.

Способы раскисления стали:

- Осаждающее раскисление;

- Диффузионное раскисление;

- Специальные способы раскисления (обработка синтетическими шлаками; раскисление в вакууме).

Осаждающее раскисление

Такой способ раскисления, как осаждающее раскисление осуществляется при помощи элементов, обладающих большим сродством к кислороду, чем Fe. В зависимости от ситуации в качестве раскислителей применяют марганец, кремний, алюминий или комплексные раскислители.

Диффузионное раскисление

Выражение «диффузионное» не вполне соответствует существу процесса этого способа раскисления. Более точный термин — «экстракционное раскисление». При диффузионном раскислении содержание кислорода снижается за счёт раскисления шлака. Раскислителями могут быть C, Si, Al. Основная задача — снижение FeO в шлаке, что усиливает диффузию кислорода из металла в шлак (правило распределения Нернста).

Этот способ раскисления применяется только в дуговых печах, где нет горящих газов.

Обработка синтетическими шлаками (способ раскисления)

Широко применяется в практике обработка расплава железа синтетическими шлаками. В дуговой печи наводят шлак из Al2O3 и CaO; шлак заливают в ковш, туда же с высоты 3-6 м выливают струю металла из печи. Этот способ раскисления позволяет снизить содержание кислорода и серы.

Электрошлаковый переплав (способ раскисления)

Основная цель электрошлакового переплава (ЭШП) — очистка стали от серы и неметаллических включений в процессе расплавления исходного материала в разогретой шлаковой ванне. Кроме того, за счёт затвердевания в водоохлаждаемом кристаллизаторе можно управлять структурой слитка.

Вакуумное раскисление

Вакуумное раскисление основывается главным образом на реакции обезуглероживания, так как в вакууме раскислительная способность углерода значительно возрастает.

Автор обзора: Корниенко А.Э. (ИЦМ)

Лит.:

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил.

- Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ изд. Пер. с нем. М.: Металлургия, 1982. 480 с.

- Куликов И.С. Раскисление металлов. — М.: Металлургия, 1975. с. 504.

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>> —>

Источник

Раскисление стали – это снижение содержания кислорода в стали.

Все способы выплавки стали из чугуна и скрапа – окислительные процессы.

В конце выплавки сталь всегда содержит кислород [O] он ухудшает прочность, пластичность, вязкость стали, поэтому нужно уменьшать содержание кислорода до допускаемых норм т.е. раскислить сталь.

Для кислородно-конвертерной стали применяют глубинное (осаждающее) раскисление – в глубину металла. Для этого вводят раскислители — Это элементы, вступающие в реакцию с кислородом. Вещества, образующие при их окислении, имеют меньшую плотность, чем сталь: они всплывают в шлак.

Наиболее часто сталь раскисляют ферросплавами Mn, Si, Al.

Классификация сталей по степени раскисления:

Кипящая сталь – наименее раскисленная – получена при раскислении только одним ферромарганцем. Реакция [C]+[O]=CO не прекращается и металл “кипит”. Из слитка кислород удляют горячей прокаткой.

Кипящая сталь наиболее дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Пониженное содержание кремния и марганца обусловливает меньшую прочность и большую пластичность, чем у спокойной стали. Недостатками кипящей стали являются развитая ликвация, в головной части слитка неоднородность содержания углерода достигает 400 %, серы — 900 % от их среднего содержания. В спокойной стали неоднородность содержания углерода лишь на 60 %, а по сере на 110 % превышает их среднее содержание в стали. Прокат из кипящей стали более неоднороден по химическому составу, чем прокат из спокойной стали. Листы и профили, изготовленные из разных частей слитка, различаются по содержанию углерода, серы и фосфора. Поэтому прокат из кипящей стали характеризуется неоднородностью структуры и механических свойств даже для металла одной плавки. В среднем кипящая сталь содержит около 0,02 % кислорода, что в несколько раз больше, чем у спокойной стали. Хладостойкость кипящей стали понижена, в среднем Т50 у нее на 10–20 °С выше по сравнению с Т50 для спокойной стали. Пониженное сопротивление хрупкому разрушению особенно характерно для проката значительной толщины (14–20 мм и более) из кипящей стали.

Спокойная сталь – наиболее раскисленная – получается при последовательном раскислении металла FeMn, FeSi, FeAl. После введение раскислителей выделение пузырьков СО прекращается, сталь наиболее качественная и дорогая.

Спокойная сталь гораздо однороднее по химическому составу, чем кипящая сталь. Благодаря присутствию в спокойной стали остаточного (кислоторастворимого) алюминия у нее ниже склонность к росту зерна, чем у кипящей стали. Поэтому прочность и хладостойкость более однородного и мелкозернистого проката из спокойной стали выше, чем проката из кипящей стали. Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного металла слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

Но при затвердевании спокойной стали в изложницах образуется большая усадочная раковина, для удаления которой прибегают к обрезанию слитка (12–16 % по массе). Вследствие этих потерь, а также дополнительных расходов, в том числе на ферросплавы и алюминий для раскисления, спокойная сталь значительно дороже кипящей.

Полуспокойная сталь – получается при раскислении ферромарганцем FeMn и уменьшенным количеством ферросилициума FeSi. Раскислители вводят не в конвертер, а на струю металла при выпуске плавки.

По однородности химического состава, микроструктуры и механических свойств, по сопротивлению хрупкому разрушению и прочностным показателям прокат из полуспокойной стали уступает прокату из спокойной стали и занимает между ним и прокатом из кипящей стали промежуточное положение.

Основным преимуществом кипящей стали является высокий (более 95 %) выход годного металла. У полуспокойной стали, раскисляемой марганцем и в ковше кремнием, выход годного металла составляет около 90 %.

Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного металла слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

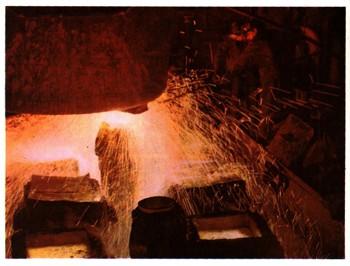

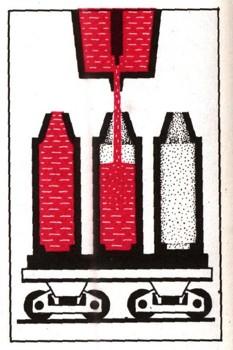

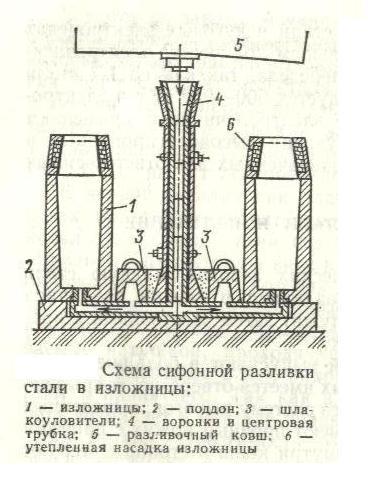

Из разливочного ковша сталь разливают в изложницы — чугунные формы для изготовления слитков.

Слитки используют для: отливок до 25 тонн или поковок до 300 тонн.

Разливка сверху (для углеродистых сталей)

Сифонная разливка (для легированных. высококачественных сталей)

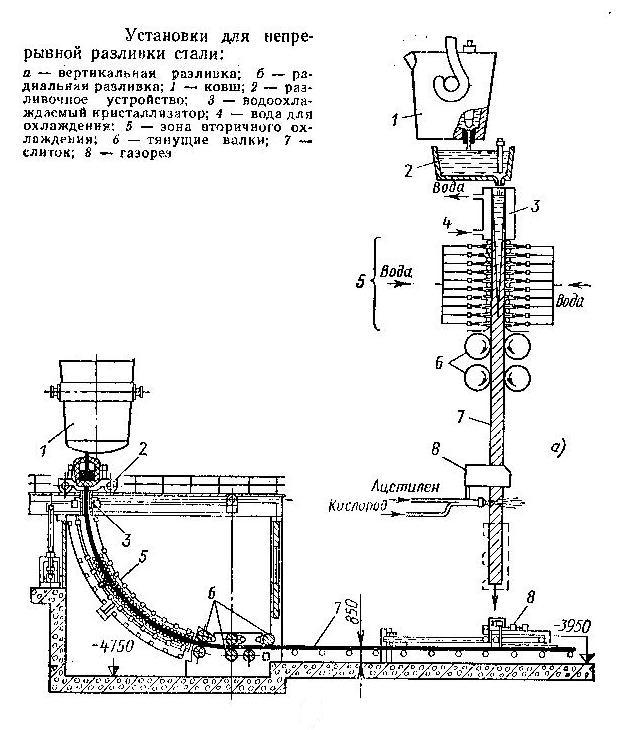

3.Непрерывная разливка (машины непрерывного литья – вытягивание слитков из кристаллизаторов

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Источник

Способы раскисления стали

Технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое в металле соединение или удаляется из металла, называют раскислением. Применяют следующие способы раскисления стали: глубинное (донное), диффузионное, обработка синтетическими шлаками, обработка вакуумом.

Глубинное раскисление заключается в переводе растворенного в стали кислорода в нерастворимый окисел введением в металл элемента-раскислителя. Элемент-раскислитель должен характеризоваться большим сродством к кислороду, чем железо. В результате реакции образуется малорастворимый в металле окисел, плотность которого меньше плотности стали. Полученный таким способом «осадок» всплывает в шлак. В качестве раскислителей обычно применяют FeMn, FeSi, Al, сплавы редкоземельных металлов.

Раскисление протекает по следующим реакциям:

При этом методе раскисления невозможно получить сталь, совершенно чистую от неметаллических включений, что является существенным недостатком, однако этот метод получил распространение как самый простой и дешевый.

При диффузионном раскислении раскислению подвергают шлак, уменьшая его окисленность и соответственно окисленность металла. При диф раскислении на шлак дают смеси, в состав которых входят сильные восстановители: углерод (кокс, древесный уголь, электродный бой), кремний (FeSi), алюминий. Окислы железа в шлаке взаимодействуют с раскислителями по реакции:

При этом и концентрация, и активность окислов железа в шлаке уменьшается , а это в свою очередь вызывает уменьшение концентрации и активности кислорода в металле, т.к. отношение а(FeO)/a[o] при данной температуре является величиной постоянной. При диффузионном раскислении металл содержит меньше неметаллических включений чем при донном раскислении однако ему присущи следующие недостатки: низкая скорость протекания процесса, продолжительность плавки возрастает, падает производительность агрегата, возрастает износ футеровки.

В качестве раскислителей применяют FeMn, FeSi, Al, а также комплексные раскислители: SiMn, SiCa, сплав АМС, сплав КМК. Наибольшей раскислительной способностью обладает Са, наименьшей Mn.

Источник

Виды стали по степени раскисления

Ранее мы рассматривали структуру стали (система железо-углерод), деформацию и разрушение металлов, влияние на ее свойства различных примесей и т.д.

В данной публикации будем рассматривать виды стали по степени раскисления.

Общая информация

Итак, сталь это сплав Fe + C, ( С – не более 2%)+ другие элементы. Сталь подразделяют на углеродистую и легированную учитывая хим.состав, и исходя из применения на-конструкционные и инструментальные. Изготавливают и специальные стали со специфическими характеристиками для использования в агрессивных средах, к таким сталям относят жаро-, коррозионно-, кислото-стойкую стали.

Качество стали определяется по способу производства и количеству плохих примесей и подразделяются на рядовые, качественные, повышенного и высокого качества.

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую.

Углеродистая сталь

Углеродистая сталь выплавляется без добавления каких-либо легирующих элементов и бывает обычной и качественной.

Стали обычного качества принято делить на следующие группы:

- группа А — обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

- группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом.

Сталь из группы Б подразделяется на 2 категории:

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я — дополнительно ограничено количесво Cr, Ni, Cu.

- группа В — обеспечивается по механическим характеристикам и содержанию химических элементов. Применяется при производстве свариваемых деталей.

Подразделяется на шесть категорий.

Обозначается группа В следующим образом: марка стали, степень раскисления, номер категории. Имеют одинаковый состав со сталью 2 категории группы Б.

Маркировка стали

Рассматривая, на примере, маркировку стали Ст5пс (конструкционная углеродистая сталь обычного качества).

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А).

- цифра 5 — определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив, таким образом, его вредное влияние.

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно. В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры. Содержание кремния в кипящей стали не превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом). Кипящая сталь — довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшить его вредное влияние, поддерживая при этом долгое время высокую температуру стали, что способствует максимальному газо и шлакоудалению, а так же, получению микрозернистой структуры, благодаря образованию участков кристаллизации. За счет образование этих очагов происходит улучшение качества стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающая в момент кристаллизации. Различаю две разновидности ликвации: внутрикристаллическую и дендритную. Впервые данное явление обнаружено русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Полученная в результате раскисления сталь называется спокойной. Содержание кремния в спокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и улучшенные показатели по механическим свойствам.

Спокойная сталь отлично подходит для сваривания, а также обладает лучшей сопротивляемостью к ударным нагрузкам. Является более однородной.

Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к хрупкому разрушению), которые подвергаются сильным нагрузкам.

Спокойная сталь отлично подходит для сваривания, а также имеет лучшее сопротивление ударным нагрузкам и более однородна.

Полуспокойная сталь

Промежуточной по качественным показателям — является полуспокойная сталь.

Она является полураскисленной и кристаллизуется без кипения, выделяя при этом достаточное количество газа и имеет меньшее количество пузырьков, чем кипящая сталь. Поэтому, полуспокойная сталь имеет средние показатели качества (максимально приближенные к спокойной), и иногда заменяет спокойную.

Стоимость полуспокойной стали немного ниже спокойной, а выход качественного проката из таких слитков на 8 — 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Полуспокойная сталь затвердевает без кипения, но с выделением большого количества газа. В таком слитке содержание пузырей меньше, чем кипящей, но больше, чем в спокойной.

Поскольку производство кипящей стали обходится дешевле, чем спокойной и полуспокойной она достаточно широко используется для изготовления наименее ответственных изделий металлопроката, таких , как катанка, полоса, уголок, метизы.

Источник