Работа с ПВХ: часть 1 — основы

Работа с ПВХ: основы работы, инструменты, температура и правила резки

Прежде чем начать, мне хотелось бы отметить, что ПВХ при нагревании выделяет токсичные испарения, как и множество других пластиковых изделий. Я не рекомендую вам греть ПВХ в печи, которая используется для приготовления пищи. Да и вообще лучше не нагревать его в домашних условиях и при плохой вентиляции. Так или иначе, вы работаете с ПВХ на свой страх и риск.

Окей, закончили нудную часть, теперь перейдём к интересной части тутора.

Выбираем ПВХ

Цвет

Как правило, ПВХ белого цвета, но, это, как правило, а из любого правила есть исключения. Вам может встретиться чёрный или даже цветной ПВХ. Если такое счастье вам выпадет, то можно подобрать цвет ПВХ под будущее изделие, хотя по большей части это бесполезно, так как вы всё равно будете его потом красить в подавляющем большинстве случаев.

Правда иногда цвет может спасти. Например, на картинке выше хорошо видно, как белый ПВХ проглядывает сквозь царапины на краске.

Размер и толщина

Вообще тут стоит запомнить одну простую закономерность. Чем ПВХ толще, тем он дороже и тем труднее его резать. Вместе с тем, чем он тоньше, тем легче его спалить. Обычно люди предпочитают работать с пластиком 3-5 мм. Толщина считается оптимальной для изготовления доспехов и крупного крафта.

Продаётся ПВХ как правило либо маленькими листами формата около А4 (реже), либо огромными 2х2 метра листами (гораздо чаще). Так что, скорее всего, закупаться им вы будете впрок.

Инструменты

Что хорошего в ПВХ, так это то, что при должном навыке его нет необходимости дополнительно полировать и выравнивать поверхность. Тем не менее, ряд инструментов для работы с ним вам всё равно понадобится.

Строительный нож. Тут всё очевидно. Удобнее всего резать ПВХ именно им (если у вас нет специального термо-резака). Но нужно быть очень аккуратным. Пластик твёрдый и нож легко может слететь и порезать вам руку.

Канцелярский нож. Та же фигня, только меньше. Им удобно обрабатывать края и мелкие детали.

Ножницы. Практически бесполезны. Правда, тонкие листы удобно резать именно ножницами.

Так же для ножей вам понадобятся сменные лезвия в большом количестве. Так как об твёрдый пластик тупятся эти самые лезвия на ура.

Не плохо под рукой иметь малярный скотч. Удобная вещь при работе с ПВХ и особенно при текстурировании.

Ну, и, разумеется, пара фломастеров или маркеров, чтобы можно было чертить на поверхности ПВХ.

1. Резать ПВХ лучше при комнатной температуре. Ваш Кэп.

2. Размягчается ПВХ при температуре около 100 – 110 градусов. Тут правда всё очень сильно зависит от его толщины. Чем тоньше ПВХ, тем более щадящая температура ему нужна. О том, что ПВХ становится плохо, вы поймёте по характерным чёрным подпалам на нём.

3. Строительный фен или печь? Тут ответ не однозначен. Я предпочитаю печку, но мало у кого дома найдётся лишняя духовка для запекания токсичных материалов. Так что выбор большинства – строительный фен. Главный секрет – равномерно прогреть пластик. Иначе ничего не выйдет. Разумеется, чем больше деталь из ПВХ, тем становится сложнее её равномерно прогревать.

После того как ПВХ станет мягким, он к тому же станет и горячим. Так что хорошим решением с вашей стороны будет запастись перчатками на этот случай.

Зато плюс нагрева ПВХ в печи в том, что установив нужную температуру его можно оставить там греться. Даже если он залежится чуть дольше, сгореть он всё равно не сгорит, а будет мягким и готовым к использованию. Но, как уже говорилось ранее, готовить в такой печке после ПВХ будет крайне не желательно.

Если лист слишком велик, будет хорошей идеей разрезать его на 2-4 более мелких части, прежде чем вырезать детали по выкройкам.

Делается это просто. Намечаем линии разреза и строительным ножом начинаем делать глубокие надрезы. Не обязательно резать насквозь лист. После чего переворачиваем и аккуратно переламываем лист по линиям надрезом, подрезая недочёты ножом.

Если размер листа вас удовлетворяет, то перенесите деталь на ПВХ и строительным ножом начните резать. Всегда держите нож по направлению от своих рук и тела. Может быть, резать так будет несколько сложнее, зато шансом на то, что вы порежетесь гораздо меньше.

Затем обработайте края канцелярским ножом. Можно подрезать края и изменить угол среза, чтобы, скажем, листы сходились лучше друг с другом. Так же все неровности стоит обработать нождачкой.

Вот собственно и все основы работы с ПВХ. В следующем уроке будем сводить детали друг с другом, клеить и шкурить ПВХ.

Успехов вам в крафте и ждите продолжения,

ваша редакция

Автор: Знаете автора?

Источник: Знаете источник?

Дата публикации: 13 Dec 2015

Теги: основы работы, ПВХ,

Источник

Работа с пластиком и его разновидностями

«Рекламные материалы»: ПВХ пластик, оргстекло, АПЭТ

Основные характеристики, особенности, методы работы.

| Многие из вас хоть раз в жизни крафтили сами или участвовали в процессе изготовления какого-нибудь сложного предмета костюма, например, резного посоха или узорчатой брони. В таком случае, вам скорее всего приходилось познать и трудности, связанные с этим – неудобство работы с прочными материалами (пластик, оргстекло, дерево), сложность их резки, сложность вырезания ровных узоров и форм. |

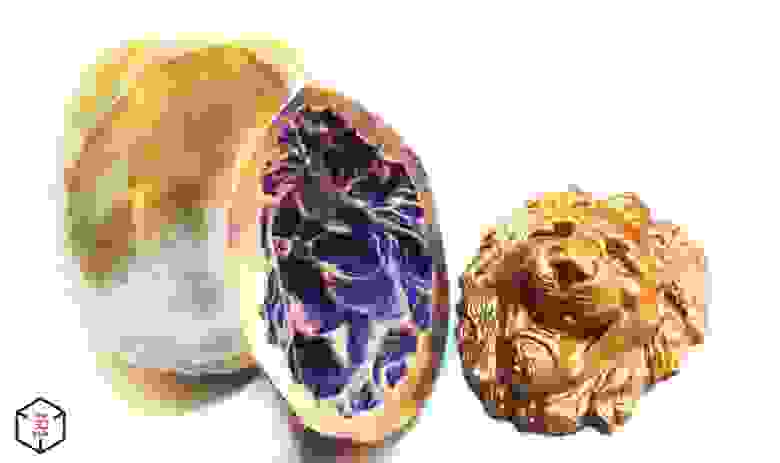

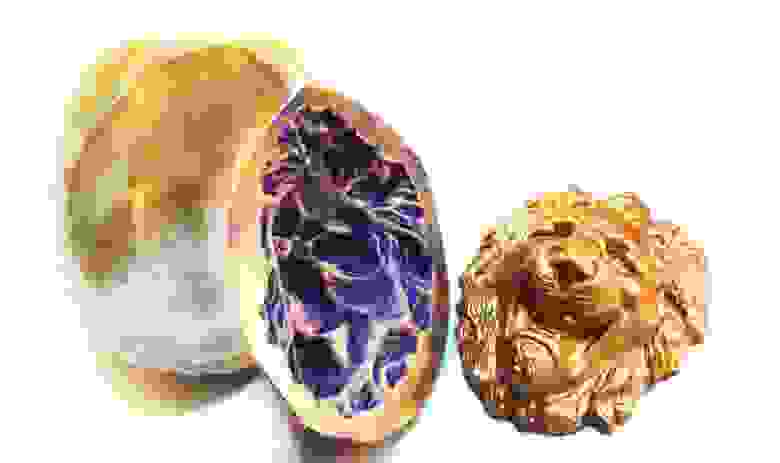

Например, посох с картинки. Как мы видим, его навершие массивно, и на точное воссоздание его потребуются долгие часы, а то и десятки часов вашего рабочего времени.

Поэтому серию туториалов по работе с полимерными материалами из категории «рекламных» я начну с комплексной статьи о так называемых «рекламных» материалах – пластике, оргстекле, АПЭТ и др.

В этой статье мы поверхностно рассмотрим основные свойства этих материалов, разберем основные способы ручной работы над ними и их машинной обработки, узнаем, где в городе можно их раздобыть, посмотрим на несколько изделий из этих материалов. Мы узнаем, как упростить и автоматизировать работу с ПВХ и оргстеклом, пройдемся по нескольким «подводным камням», узнаем, какие основные инструменты и расходные материалы могут понадобиться нам для работы.

Дисклеймер 1: все нижеописанное основано исключительно на личном опыте.

Дисклеймер 2: конкретные цены, места и контакты приведены не на правах рекламы, а исключительно для примера, на февраль-март 2014 года.

ВСЕ, ЧТО ВЫ ХОТЕЛИ УЗНАТЬ О ПЛАСТИКЕ

| На всякий случай немного матчасти. Термопластичность – способность материала изменять свою форму при нагревании и оставаться после остывания в новой форме. Упругая деформация – способность предмета возвращаться в первоначальное состояние после деформации. |

Обычная шпатлевка на ПВХ пластик ложится плохо. Окрашивается акриловыми баночными красками хорошо, аэрозольными – замечательно. В случае очень гладкой поверхности рекомендуется сначала покрывать деталь слоем аэрозольной грунтовки, чтобы предотвратить слезание краски.

В нашем суровом мире существует в виде листов, самые часто распространенные размеры листов – примерно 2х3 метра и примерно 1х1,5 метра. Толщина ПВХ пластика варьируется от 1мм до 14мм, очень сложно найти ПВХ большей толщины. Самые распространенные виды – 3мм и 5мм, чуть реже 8мм. Листы обычно покрыты с одной или обеих сторон защитной пленкой.

|  |

| Светится только матированная часть. | Оргстекло. |

ОРГСТЕКЛО – еще один полимерный материал, в отличие от листового ПВХ, прозрачный. Гораздо крепче пластика, гораздо хуже гнется. Его намного сложнее сломать, но намного проще поцарапать – даже маленькие царапинки будут неплохо видны на гладкой прозрачной поверхности. Оргстекло также является термопластичным материалом, при перегреве оно пузырится и чернеет.

Очень плохо режется. При других работах, например, сверлении, нужно быть очень осторожным – оргстекло очень легко ломается сверлами «на выходе» из листа. При сверлении рекомендуется заканчивать сверление «обратным ходом» сверла, проплавляя отверстие. Также распространяется листами.

Существует несколько вариантов оргстекла, самые распространенные – прозрачное и молочное оргстекло. «Молочное» – матовое, в обычном состоянии белесого цвета. Первоначально активно использовалось в создании лайтбоксов, поскольку для того, чтобы подсветка заставляла стекло светиться, оно должно быть матовым.

Прозрачное оргстекло является отличным световодом. В косплее чаще всего используется либо в виде очень прочного каркаса, либо для каких-либо «светящихся» штук. В таком случае светящиеся части надо сделать матовыми, иначе они останутся прозрачными. Матировать поверхность стекла можно либо шлифовальными насадками гравера или болгарки, либо мягкой наждачной бумагой.

АПЭТ – «бутылочный пластик», очень гибкий, легкий, достаточно прочный материал. Режется всем вплоть до обычных ножниц, совершенно прозрачен. С обеих сторон также может быть защитная пленка, обязательно проверяйте перед склеиванием/покраской.

АПЭТ – тоже термопластичный материал. Листы его имеют толщину от 0,25 до 1мм, толще найти сложно, да и не особо это нужно. Сломать его почти невозможно, а вот погнуть, как бумагу, довольно просто. Для этого даже не нужно никакого дополнительного оборудования.

| HINT: Достать эти материалы очень просто в магазинах рекламных материалов. Например, один из самых известных в Новосибирске – Зенон, территориально находится на ул. Волочаевской. |

На сегодня всё, продолжение в следующих статьях. Цикл статей подготовлен мастерской overCRAFT

Успехов вам в косплее и крафте,

ваша редакция.

Автор: Знаете автора?

Источник: Знаете источник?

Дата публикации: 23 Dec 2015

Теги: оргстекло, ПВХ, пластик, статьи,

Источник

Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

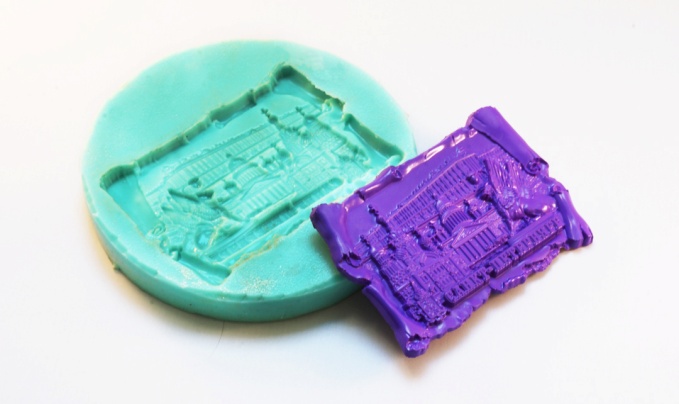

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

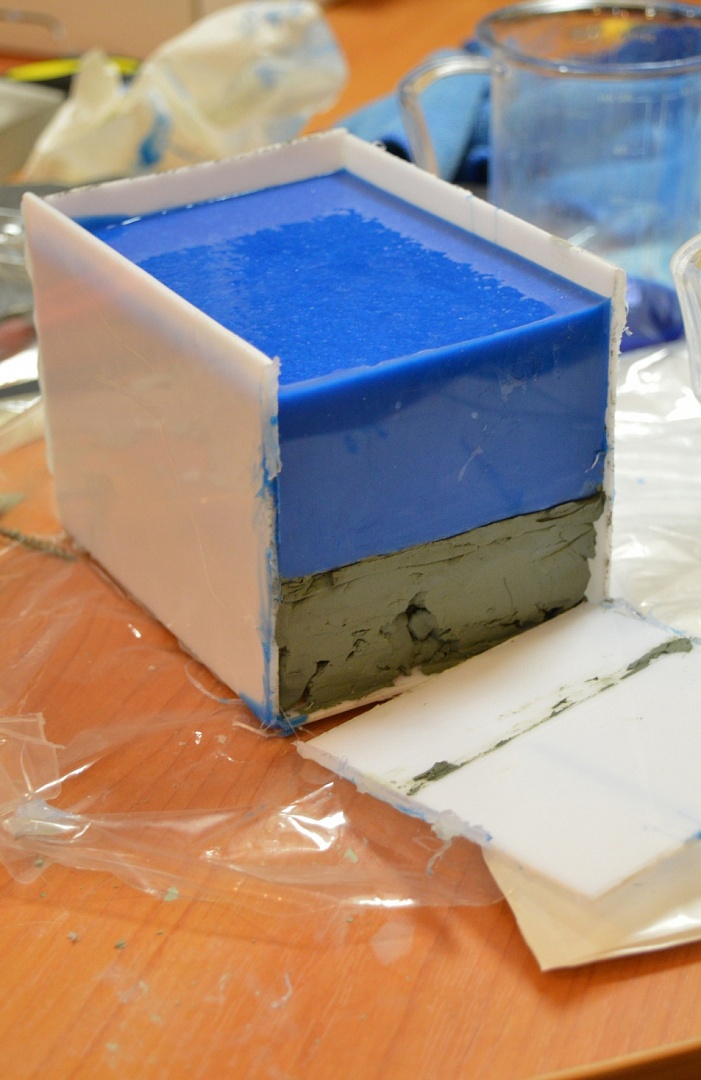

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

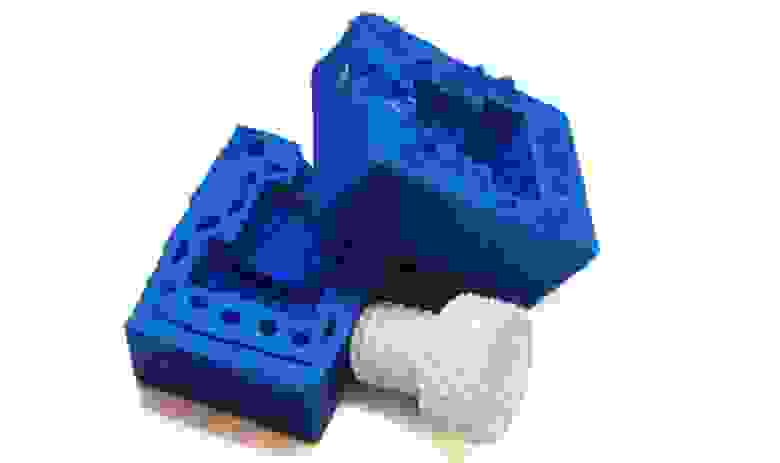

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Источник