Прядение. Технологическая схема прядения. Системы прядения (гребенная, кардная, аппаратная)

Прядением называется совокупность технологических процессов, при помощи которых из волокнистой массы (хлопка, шерсти, химических волокон и т.д.) получается пряжа.

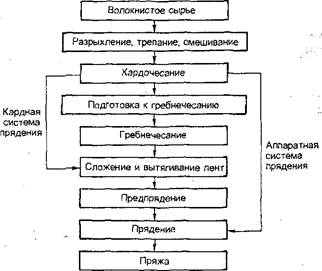

Систему прядения образует совокупность машин и процессов, с помощью которых волокнистый материал перерабатывается в пряжу. Система прядения зависит от вида волокна, его свойств, линейной плотности пряжи, ее назначения и т. д. Можно выделить четыре системы прядения.

1. Гребенная система прядения без кардочесания (для переработки трепаного льна, длинноволокнистых отходов шелка).

2. Гребенная система прядения с кардочесанием (для переработки тонковолокнистого хлопка, тонкой и грубой шерсти, коротковолокнистого льна, коротковолокнистых отходов шелка). ..

3. Кардная система прядения (для переработки среднево- локнистого хлопка, льняных очесов и коротковолокнистого льна).

4. Аппаратная система прядения (для переработки коротких и неравномерных по длине волокон всех видов). Особенно широко используется в шерстопрядении при выработке пряжи для сукон и драпов.

• Разрыхление. Цель — создание лучших условий для очистки волокна от сорных примесей и пороков, а также подготовки его к смешиванию и кардочесанию. Сущность процесса — превращение спрессованного волокна в рыхлую волокнистую массу.

• Смешивание. Цель — получение большой партии хорошо перемешанных компонентов, что дает возможность в течение длительного времени вырабатывать пряжу определенного стабильного качества. Сущность процесса — равномерное распределение волокон каждого компонента в смеси и перемешивание их.

• Трепание. Цель — интенсивная очистка волокна от сорных примесей и пороков, а также дальнейшее его разрыхление. Сущность процесса — нанесение по волокну большого количества ударов рабочими органами машины.

в Кардочесание. Цель — подготовка волокна к процессу вытягивания в вытяжных приборах. Сущность процесса — разъединение клочков на отдельные волокна, распрямление, параллелизация их, очистка от оставшихся мелких и цепких сорных примесей и пороков, а также хорошее перемешивание волокна. На чесальной машине из тонкого слоя прочесанных волокон формируется продукт в виде ленты.

Основными органами чесальной машины являются цилиндрические валики, обтянутые цельнометаллической или эластичной игольчатой лентой. Иглы расположены под определенным углом. Для осуществления процесса кардочесания необходимо взаимодействие двух рабочих органов машин, покрытых кардной гарнитурой; они установлены на очень близком расстоянии друг от друта (доли миллиметра), и в промежуток между ними поступает волокнистый материал. Необходимо различать параллельное и перекрестное расположение кардных поверхностей (рис. 2.2). В первом случае будет происходить чесание, а во втором — переход волокон с одной поверхности на другую.

Прочесанное волокно с поверхности съемного барабана по всей ширине снимается быстрокачающейся гребенкой и поступает в круглую воронку, формируясь в чесаную ленту.

в Гребнечесание. Применяется при выработке тонкой пряжи, Цель — получение ленты, состоящей из длинных, равномерных по длине, хорошо очищенных, распрямленных и параллельно расположенных волокон. Сущность процесса —удаление из продукта коротких волокон. Гребнечесание осуществляется отдельными порциями, которые последовательно прочесываются с двух сторон и накладываются друг на друга со сдвигом (рис. 2.3). Поэтому полученная лента имеет периодическую неровноту.

• Сложение и вытягивание лент. Цель — получение продукта, более равномерного по толщине. Сущность процесса в том, что ленту складывают в несколько сложений и вытягивают. Этот процесс повторяют несколько раз, в результате чего неровнота по толщине полученного продукта снижается. Предпрядение. Цель — получение из ленты ровницы. Сущность процесса -— утонение ленты в несколько раз, скручивание и намотка.

• Прядение. Цель — получение из ровницы пряжи. Сущность процесса — окончательное утонение ровницы до требуемой тонины; полученная мычка скручивается и приобретает необходимую прочность, превращаясь в пряжу, которая наматывается на паковку, удобную для дальнейшей переработки продукта.

Источник

Пряжа. Особенности получения пряжи по кардной, гребенной и аппаратной системам прядения. Отличия их строения и свойств

ПОЛУЧЕНИЕ ПРЯЖИ. Пряжу получают различными способами в процессе прядения. Её изготовляют в прядильном производстве. Прядение представляет собой совокупность следующих технологических процессов: разрыхления; смешивания и очистки; чесания; сложения и вытягивания; предпрядения (утонения и подкручивания); прядения (окончательного утонения и скручивания). Для изготовления пряжи используют хлопок, лён, шерсть, шёлк и химические волокна. Пряжу перерабатывают как в чистом виде из этих волокон, так и в смеси. Существуют 3 системы прядения: кардная (наиболее распространенная); гребенная; аппаратная (самая быстрая).

КАРДНАЯ СИСТЕМА ПРЯДЕНИЯ.Эта система включает следующие процессы прядения: разрыхление, смешивание и трепание; кардочесание; сложение лент; вытягивание лент; предпрядение; прядение. Кардная система прядения применяется для переработки средневолокнистого хлопка и является самой распространенной. По этой системе получают пряжу линейной плотности от 15 до 84 текс. В качестве сырья используется средневолокнистый хлопок, обраты хлопкопрядильного производства (рвань холстов, ленты, ровницы и т.д.), химические волокна, короткие волокна льна, а также отходы шёлкового производства.

ГРЕБЕННАЯ СИСТЕМА ПРЯДЕНИЯ.Гребенная система прядения включает те же процессы прядения с добавлением двух процессов: подготовку к гребнечесанию (сложение и вытягивание); само гребнечесание (вычёсывание коротких волокон). Эта система прядения имеет некоторые особенности. С тем, чтобы избежать повреждения волокон тонковолокнистого хлопка, применяют менее интенсивное разрыхление и трепание. По гребенной системе прядения вырабатывается пряжа из тонковолокнистого хлопка, длинных волокон льна, тонкой и полутонкой шерсти, шёлка, а также химических волокон. Их этих волокон вырабатывают пряжу малых толщин от 5,9 до 35,7 текс. Из гребенной пряжи вырабатываются ткани: тафта, сатин, поплин, крепы, габардин и др.

АППАРАТНАЯ СИСТЕМА ПРЯДЕНИЯ.Процесс аппаратного прядения наиболее короткий. После разрыхления и очистки сырьё смешивают — получают смеску, которую перемешивают и дополнительно разрыхляют на щипальной машине, затем подвергают двух-трёхкрактному кардочесанию. В отличие от других систем прядения при аппаратном прядении из прочеса последней чёсальной машины образуется не лента, а ровница из которой далее на прядильной машине получается пряжа. В качестве сырья в аппаратном прядении могут быть использованы: хлопок низких сортов, а также различные угары, полученные при производстве пряжи по разным системам прядения. Кроме того, можно перерабатывать смеси хлопка с шерстью, штапельными химическими волокнами и т.д. Аппаратную пряжу вырабатывают 50- 333 текс из которой изготавливают следующие ткани байку, бумазею, драпы, серошинельной сукно и др.

СТРОЕНИЕ ПРЯЖИ.На строение пряжи влияют длина и толщина волокон, неравномерность их по этим показателям, распределение волокон в сечении пряжи, извитость, ворсистость, прочность, интенсивность скрученности, и другие свойства. Пряжасостоит из волокон, распределенных более или менее равномерно по ее длине. Число волокон может колебаться в сечении пряжи. Это зависит от толщины волокон, составляющих пряжу, а также от толщины самой пряжи. В результате скручивания волокна обвивают друг друга. Поперечное сечение пряжи – это неправильная овальная форма, приближающаяся к кругу. В однониточной пряжеволокна располагаются в основном по винтовым линиям, имеющим переменные радиус и шаг. Взаимное расположение волокон в пряже непрерывно изменяется. Волокна не находятся в одном слое, они переходят из слоя в слой, т.е. от центра к периферии и обратно.

Гребеннаяпряжа имеет более правильное строение, чем кардная и аппаратная пряжи. Волокна в ней достаточно распрямлены, хорошо ориентированы в продольном направлении, что обеспечивает пряже при небольшой толщине высокую прочность и гладкость.

В аппаратной пряжеволокна слабо распрямлены и плохо ориентированы вдоль продольной оси, что является причиной ее неравномерности, большой толщины, пушистости и пониженной прочности.

Кардная пряжа по своему строению занимает промежуточное положение между гребенной и аппаратной. Кардная пряжа является самой распространенной и обладает средней толщиной, средней прочность, удовлетворительной равномерностью и недостаточной гладкостью.

Кручёная пряжа (одно- и многокруточная) по строению является более регулярной, и имеет различную структуру: трубчатую, стержневую и штопорную. При трубчатой структуре нити располагаются по винтовым линиям. Для стержневой структуры характерно наличие одной или нескольких нитей, располагающихся в распрямленном виде вдоль оси, а другие нити обвивают их. При штопорной структуре одна или несколько нитей по всей длине являются осевыми, а остальные их обвивают.

Фасонная пряжа имеет различные внешние эффекты и поэтому строение её может быть очень разнообразным. Нагонная нить большей длины, чем сердцевинная, располагается вокруг сердцевинной нити по винтовым линиям. Закрепительная нить обвивает и сердцевинную и нагонную нити, фиксируя их расположение относительно друг друга и относительно закрепительной нити.

Армированная пряжа имеет сердечник, который занимает центральное положении. Он равномерно обвит по всей длине различными волокнами, образующими оболочку. Хорошая застилистость обеспечивается содержанием в оболочке 65-80% волокон, образующих армированную пряжу.

Текстурированная пряжа состоит из смеси разноусадочных волокон, обладает повышенной объёмностью, рыхлостью, пушистостью.

СВОЙСТВА ПРЯЖИ. Свойства пряжи зависят от волокнистого состава, линейной плотности, строения, технологии производства.

Гребенная пряжа имеет малую линейную плотность (толщину), повышенную равномерность свойств, гладкость и блеск.

Кардная пряжа имеет среднюю линейную плотность, хорошую прочность и равномерность свойств, небольшую пушистость.

Аппаратная пряжа имеет большую линейную плотность, меньшую равномерность свойств. Пряжа рыхлая, мягкая пушистая.

Пряжа вырабатывается однородной и смешанной. Однородная пряжа вырабатывается из волокон одного вида, например, хлопка, льна, шерсти и др. Смешанная пряжа вырабатывается из смеси волокон разного вида (хлопок с вискозными волокнами, или шерсти с нитроновыми волокнами и др.). Смешивание волокон в пряже имеет достоинства и недостатки. Использование в смешанной пряже искусственных волокон улучшает её гигроскопичность и гриф, но, однако снижает её прочность, износостойкость, формоустойчивость материалов и изделий. Применение в смешанной пряже синтетических волокон повышает её прочность, упругость, эластичность, износостойкость, формоустойчивость, но снижает гигроскопичность, увеличивает электризуемость и загрязняемость.

Текстурированная высокообъемная пряжа после придания ей объёмности имеет повышенную объёмность, рыхлость, пушистость, низкую теплопроводность, склонность к пиллингу.

Свойства кручёной пряжи также зависят от волокнистого состава, строения, технологии производства. В зависимости от изменения этих факторов свойства кручёной пряжи могут изменяться.

Источник

Способ прядения гребенной аппаратный

То, как подготовлена и спрядена пряжа напрямую влияет на ее свойства и на правильный выбор проекта для нее.

Прядение представляет собой совокупность следующих технологических процессов: разрыхления; смешивания и очистки; чесания; сложения и вытягивания; предпрядения (утонения и подкручивания); прядения (окончательного утонения и скручивания). Для изготовления пряжи используют хлопок, лён, шерсть, шёлк и химические волокна. Пряжу перерабатывают как в чистом виде из этих волокон, так и в смеси.

Существует три основных способа прядения: аппаратная(самая быстрая), кардная и гребенная. Выбор способа прядения зависит от длины и толщины волокна.

Аппаратная пряжа характеризуется сильной ворсистостью, большой рыхлостью, неравномерностью по толщине. Этот наиболее частый, универсальный и недорогой способ подходит для сравительно коротких волокон, которые имеют натуральный завиток.

Процесс аппаратного прядения наиболее короткий. После разрыхления и очистки сырьё смешивают — получают смеску, которую перемешивают и дополнительно разрыхляют на щипальной машине, затем подвергают двух-трёхкратному кардочесанию. В отличии от других систем прядения, при аппаратном способе из прочеса последней чёсальной машины образуется не лента, а ровница из которой далее на прядильной машине получается пряжа. Аппаратную пряжу вырабатывают 50- 333 текс В аппаратной пряже волокна слабо распрямлены и плохо ориентированы вдоль продольной оси, что является причиной ее неравномерности, большой толщины, пушистости и пониженной прочности. При вязании вы получите упругое легкое полотно, очень теплое из-за его способности задерживать воздух, в котором будет уютно и тепло.

К этому типу относятся большинство твидов.

Кардная пряжа отличается от аппаратной равномерностью, большей тониной, меньшей рыхлостью и более высокой прочностью на разрыв, ее получают из более длинноволокнистого сырья. Эта система включает следующие процессы прядения: разрыхление, смешивание и трепание; кардочесание; сложение лент; вытягивание лент; предпрядение; прядение. По этой системе получают пряжу линейной плотности от 15 до 84 текс. Кардная пряжа по своему строению занимает промежуточное положение между гребенной и аппаратной. Кардная пряжа является самой распространенной и обладает средней толщиной, средней прочность, удовлетворительной равномерностью.

Гребенная пряжа — самая тонкая, ровная, плотная, гладкая, прочная пряжа из наиболее длинных волокон. Гребенная система прядения включает те же процессы прядения с добавлением двух процессов: подготовку к гребнечесанию (сложение и вытягивание); само гребнечесание (вычёсывание коротких волокон). Эта система прядения имеет некоторые особенности. С тем, чтобы избежать повреждения волокон , применяют менее интенсивное разрыхление и трепание. По гребенной системе прядения вырабатывается пряжа из тонковолокнистого хлопка, длинных волокон льна, тонкой и полутонкой шерсти, шёлка, а также химических волокон. Их этих волокон вырабатывают пряжу малых толщин от 5,9 до 35,7 текс Гребенная пряжа имеет более правильное строение, чем кардная и аппаратная пряжи. Волокна в ней достаточно распрямлены, хорошо ориентированы в продольном направлении, что обеспечивает пряже при небольшой толщине высокую прочность и гладкость.Главное, что надо запомнить о гребенных пряжах — это их гладкость и текучесть. Длинные волокна требуют прядения в плотную более компактную пряжу с хорошей драпируемостью. Отсутствие вследствие этого воздушных карманов может сделать такую пряжу слегка менее теплой, чем ровничные аналоги.

Источник