- Технология производствa магния.

- МАГНИЕВАЯ ПРОМЫШЛЕННОСТЬ

- Магниевые руды.

- Ресурсы.

- ПРОИЗВОДСТВО

- Электролитический способ.

- Металлотермический способ.

- Вторичный магний.

- ПРИМЕНЕНИЕ

- Конструкционные виды применения.

- Неконструкционные виды применения.

- Производство магния

- Получение магния на производстве

- Свойства применение магния

- Получение магния электролизом хлоридов

- Подготовка электролита

- Состав и свойства электролита для производства магния

- Рафинирование магния

- Похожие страницы:

Технология производствa магния.

Основной способ производства магния — электролитический. Электролитическое получение магния из водных растворов невозможно, так как электрохимический потенциал магния значительно более отрицательный, чем потенциал разряда ионов водорода на катоде. Поэтому электролиз магния ведут из его расплавленных солей.

Основная составляющая электролита — хлористый магний МgCl2, а для снижения температуры плавления электролита и повышения его электропровод-ности в него вводят NаСl, СаСl2, КСl и небольшие количества NaF и СаF2.

Основным сырьем для получения магния являются карналлит (МgСl2•КСl•6Н2О), магнезит (МgСО3), доломит (СаСО3•МgСО3), бишофит (МgСl2•6Н2О). Карналлит — это природный хлорид магния и калия MgCl2 • КСl • 6Н2O. Бишофит (MgCl2 • 6Н2O) получается при переработке карналлита или выпари-вается из воды соленых озер и морей. Наибольшее количество магния получают из карналлита.

Основные этапы производства магния:

1.Карналлит;

2. Обогащение карналлита;

3. Обезвоживание карналлита;

4. Электролитическое получение магния;

5. Рафинирование магния;

6. Магний.

Обогащение карналлита является первой стадией его переработки. Сущность процесса обогащения сводится к отделению КСl и нерастворимых примесей путем перевода в водный раствор МgСl2 и КСl. При охлаждении полученного раствора в вакуум-кристаллизаторах выпадают кристаллы искусственного карналлита МgСl2•КСl•6Н2О, которые отделяют фильтрованием.

Карналлит обезвоживают в две стадии. Первую стадию проводят в трубчатых печах или печах кипящего слоя при 550—600° С. Под действием теплоты нагретых газов карналлит обезвоживается и после такой обработки содержит 3—4% влаги.

Вторую стадию обезвоживания осуществляют либо плавкой полученного после первой стадии карналлита в электропечах с последующим отстаиванием окиси магния, либо хлорированием карналлита в расплавленном состоянии.

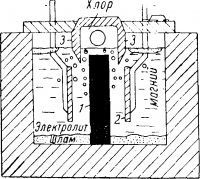

Этот способ производства хлорида магния заключается в хлорировании магнезита или оксида магния, получаемого путем предварительного обжига магнезита. Процесс ведут в шахтных электрических печах. В нижней части (рис. 1) расположены в два ряда электроды 2; между ними находятся угольные брикеты, которые при прохождении электрического тока нагреваются до

750 °С. Шихту загружают сверху, через фурмы 7 вдувают хлор.

У фурм происходит хлорирование оксида магния: MgO + Сl2 + С = MgCl2 + СО. Хлористый магний плавится и скапливается на подине, периодически его выпускают в ковш и транспортируют в электролизный цех.

Рисунок 1. Рисунок 2.

Шахтная печь для производства магния: . Схема магниевого диафрагменного

1 — летка; 2 — угольные электроды; электролизера.

3 — ремонтный люк;

4 — загрузочное устройство;

б — футеровка; 7 — хлорные фурмы;

8 — шихта; 9 — угольные брикеты

Электролитическое получение магния. Для этой цели применяют электролизер (рисунок 2), который изнутри футерован шамотным кирпичом. Анодами служат графитовые пластины 1, а катодами — стальные пластины 2, расположенные по обе стороны анода.

Для электролитического разложения хлористого магния через электролит пропускают ток под напряжением 2,7—2,8 В.

Электролитическое получение магния осуществляют в электролизере (рис. 2). Анодами служат графитовые пластины 1, а катодами — стальные пластины 2. Удельная плотность магния меньше удельной плотности электролита, и поэтому магний всплывает. Хлор, выделяемый на аноде, тоже всплывает. Чтобы избежать взаимодействия хлора с Mg, а также короткого замыкания анода и катода расплавленным магнием, вверху устанавливают специальную разделительную диафрагму 3.

Электролит состоит из МgСl2 (5—17 %), KCl, NaCl и добавок СаF2 и По мере расходования МgСl2 в электролизер периодически заливают жидкие карналлит либо хлористый магний. Электролиз ведут при 670—720 °С. На катоде выделяется магний: Мg2+ + 2е —>на аноде — газообразный хлор 2Cl- — 2е —> Cl2. Из электролизера откачивают хлор и 2—3 раза в сутки с помощью вакуум-ковшей с электрообогревом извлекают жидкий магний.

В процессе электролиза в электролите повышается концентрация других хлоридов за счет расходования МgСl2. Поэтому периодически часть отработанного электролита удаляют из ванны и вместо него заливают расплав МgСl2 или карналлита. В результате частичного разложения примесей на дне ванны образуется шлам, который регулярно удаляют из ванны.

Рафинирование магния. В электролизных ваннах получают черновой магний, который содержит 5% примесей: металлические примеси (Fе, Na, К, Аl, Са) и не металл примеси (МgСl2, КСl, NaCl, СаСl2, МgО). Магний очищают (рафинируют) переплавкой с флюсами.. Это наиболее распространенный способ, заключающийся в выдержке магния в печах сопротивления под слоем флюса. При этом происходит отстаивание (переход в осадок) запутавшихся в расплаве частиц электролита и шлама.

Источник

МАГНИЕВАЯ ПРОМЫШЛЕННОСТЬ

МАГНИЕВАЯ ПРОМЫШЛЕННОСТЬ. Магний впервые выделил Х.Дэви в 1808 дистилляцией ртути из магниевой амальгамы, которую он получил электролизом полужидкой смеси оксидов магния и ртути.

Магниевые руды.

Магний широко распространен в природе и составляет около 2% земной коры. Из 60 с лишним источников иона магния на поверхности и в недрах земли в качестве сырья для промышленного производства металлического магния используются только шесть: брусит (гидроксид магния), карналлит (гексагидрат двойного хлорида магния и калия), доломит (двойной карбонат кальция и магния), магнезит (карбонат магния), озерные и скважинные (пластовые) воды и морская вода, в которой содержится 0,13% хлорида магния. Для электролитического процесса использовались также раствор хлорида магния, являющийся отходом производства поташа, и выпарная морская соль.

Ресурсы.

Ресурсы для производства магния буквально неисчерпаемы. Практически в любой стране имеются большие запасы доломита. Крупные залежи магнезита найдены в Австралии, Греции, Испании, Италии, Канаде, КНР, Мексике, странах СНГ, США, Югославии и других странах. Широко распространен также карналлит, который используется в производстве магния только в странах СНГ.

ПРОИЗВОДСТВО

Магний получают двумя основными способами: электролизом расплавленного хлорида магния и термическим восстановлением оксида магния.

Электролитический способ.

Существуют четыре электролитических процесса, различающихся способами получения исходного хлорида магния, но во всех случаях сырьем служит карналлит, содержащий шесть молекул воды. Первые четыре молекулы удаляются нагреванием на воздухе, однако при дальнейшем нагревании образуются нежелательные оксиды и оксихлориды. Полное обезвоживание достигается разными методами.

По технологии фирмы «Доу» обезвоживание завершается отделением остаточной воды в электролизере. При этом растворяется анод, в шламе электролизера образуется оксид магния, и выделяется влажный хлор.

Магниевые заводы в России, Украине и Казахстане работают на обезвоженном карналлите. На первой стадии обезвоживания – распылительной сушке – без гидролиза удаляются четыре молекулы воды из шести. Полученный продукт может транспортироваться по пневможелобам и не слеживается при перевозке в закрытых товарных вагонах на дальние расстояния. Окончательное обезвоживание осуществляется плавлением и хлорированием на металлургических заводах.

Исходным продуктом для процесса фирмы «И.Г. Фарбениндустри» служит кальцинированный с каустиком оксид магния высокой чистоты, который может быть получен разными способами. Этот оксид хлорируется непосредственно в присутствии углерода, что дает обезвоженный хлорид магния для электролизера. Все три отмеченных процесса требуют использования хлора, являющегося побочным продуктом электролиза.

По технологии фирмы «Норск гидро» хлорид магния сначала обрабатывается в распылительных сушилках для удаления основной массы воды. Окончательное обезвоживание осуществляется в грануляционной башне в атмосфере сухих паров соляной кислоты.

Электролизеры, конструкции которых весьма разнообразны, могут быть разделены на два основных типа: фирмы «Доу» в виде нефутерованной стальной ванны с наружным подогревом, способной сохранять расплав в жидком состоянии при отключении электроэнергии, и фирмы «И.Г. Фарбениндустри» – с внутренним подогревом.

Металлотермический способ.

В промышленности применяются три разных процесса термического восстановления. Все они периодические, вакуумные, основаны на использовании ферросилиция в качестве восстановителя, для двух из них исходным материалом служит доломит.

Процесс Пиджона проводится в реторте малого диаметра с внешним подогревом, которая дает около 120 кг магния в сутки. Заводы с технологией Пиджона имеются в Канаде, Японии и Индии. В процессе Больцано, применяемом в Италии и Бразилии, используется нагреваемая изнутри электропечь, которая дает свыше 2 т металла в сутки. Процесс «Магнетерм» отличается от двух предыдущих тем, что позволяет периодически удалять без нарушения вакуума расплавленный шлак, увеличивая тем самым объем плавки. Печь сопротивления нагревается изнутри, для разжижения шлака вводится флюс из оксида алюминия, и размер суточной плавки достигает 11 т. Процесс «Магнетерм» применяется в США, Франции, Югославии и Японии.

Вторичный магний.

Магний легко регенерируется, причем на это затрачивается лишь 5% энергии, необходимой для получения первичного металла из природного сырья. В США ежегодно регенерируется более 50 000 т магния, из которых 80% используется в сплавах на основе алюминия, а 20% – в сплавах на основе магния. Из магниевых сплавов на основе алюминия делаются банки для напитков.

ПРИМЕНЕНИЕ

Все виды промышленного применения магния можно разделить на конструкционные и неконструкционные. Конструкционные – это изготовление деталей автомобилей, самолетов и других промышленных изделий. На них идет около 20% поставляемого промышленностью магния.

В неконструкционных видах применения магний сплавляется, например, с алюминием или используется в качестве реагента для десульфуризации чугуна и стали. На это идет около 80% промышленных поставок магния.

Конструкционные виды применения.

Магний пригоден для литья и обычных методов металлообработки. Как и большинство других металлов, он нуждается в легировании для повышения прочности и твердости. В качестве легирующих элементов магния чаще всего применяются алюминий, цинк, марганец, кремний, цирконий и редкоземельные металлы.

Магний отличается очень хорошими литьевыми свойствами. В автомобильной промышленности из магния отливаются крышки клапанных механизмов, картеры сцепления, колеса, картеры ведущего моста, карбюраторы, каркасы сидений, приборные доски и фланцы воздушных фильтров. Неавтомобильные применения охватывают широкий спектр изделий, от компьютерных компонентов до рукояток спортивных луков.

Малая плотность магния особенно важна в авиационно-космических деталях, которые изготавливаются литьем в песчаные формы и по выплавляемым моделям. Детали, работающие при высоких температурах, изготовляются из сплавов магния с цирконием, серебром, иттрием и редкоземельными металлами. Типичные изделия такого рода – картеры коробок передач и редукторов, каркасы кабины экипажа, воздухозаборники и механизмы реверса тяги.

Магний применяется также в виде изделий и полуфабрикатов, обрабатываемых давлением, таких, как выдавленные профили, поковки, листовой и толстолистовой прокат. Из такой продукции изготовляются самые различные изделия, от хлебопекарных стеллажей и теннисных ракеток до инструментов для отделочной обработки бетона и оболочек ядерных тепловыделяющих элементов.

Неконструкционные виды применения.

Сравнительно небольшие добавки магния повышают прочность и коррозионную стойкость алюминия. Поэтому магний широко используется в качестве легирующего элемента для алюминия.

Магний играет важную роль в процессах десульфуризации чугуна и стали. Сера ухудшает свойства стали. У магния же высокое сродство к сере, и поэтому при добавлении его к расплавленному чугуну содержание серы в чугуне резко понижается.

Магний применяется и в производстве чугуна с шаровидным графитом. Такой чугун получают, добавляя в расплав небольшое, но точно известное количество магния; при этом графит в чугуне образует не пластинчатые чешуйки, а сферические включения, вследствие чего отливки приобретают повышенные прочность и пластичность. Литой чугун с шаровидным графитом применяется для изготовления деталей автомобилей и сельскохозяйственной техники, труб и трубопроводной арматуры.

Магний используется в качестве восстановителя в производстве бериллия, титана, циркония, гафния и урана. В электрохимии он широко применяется в качестве растворимого (расходуемого) анода для предотвращения коррозии стали в подземных складских резервуарах, трубопроводах и бытовых водонагревателях. Благодаря высокой долговечности при хранении он применяется также в аварийных электрических аккумуляторах и активируемых морской водой радиогидроакустических буях. И наконец, он применяется в качестве одного из химикатов для реакций Гриньяра в производстве фармацевтических препаратов, духов и тетраметилсвинца – присадки к бензину. См. также СПЛАВЫ; МАГНЕЗИТ; МАГНИЙ; МИНЕРАЛЬНЫЕ РЕСУРСЫ; СВАРКА.

Производство магния и титана. М., 1970

Сандлер Р.А., Ратнер А.Х. Физическая химия процессов производства магния. Л., 1978

Источник

Производство магния

Получение магния на производстве

В лабораторных условиях магний получают восстановление окиси магния углеродом можно представить уравнением.

Магний относится к числу элементов, весьма распространенных в земной коре, составляя около 2,35% ее веса. Однако полученный впервые в 1830 г. магний долгое время не имел промышленного значения вследствие больших трудностей при его производстве и из-за недостаточной изученности его свойств. Мировое производство магния в 1915 г. составляло всего несколько сотен тонн в год. Промышленное производство магния в значительных размерах было организовано в годы первой мировой войны. После окончания войны выпуск магния сильно сократился и лишь в 30-х годах начался новый рост производства магния, достигший в 1938 г. (без СССР) 23,8 тыс. т, а в 1943 г. 240 тыс. т. В последующие годы выпуск магния заметно сократился и в 1952 г. не превышал 120 тыс. т.

Рост производства металлического магния сопровождался значительным усовершенствованием электролитического способа его получения из хлоридов, а также промышленной разработкой и применением термических способов с использованием в качестве сырья магнезита и доломита.

Подробное исследование электролиза расплавленного карналлита было выполнено П. П. Федотьевым и Н. Н. Ворониным в Петербургском политехническом институте в 1914—1916 гг. Оно послужило основой для организации производства магния в мастерских военно-химического комитета в 1916—1917 гг. В 1915 г. металлический магний в количестве нескольких сот грамм впервые был получен из русского сырья (хлорид магния из саткинского магнезита) в Петербургском электротехническом институте Н. А. Пущиным и П. Ф. Антипиным. В 1929 г. в Ленинградском электротехническом институте А. А. Рудницким и А. Ф. Алабышевым под руководством П. Ф. Антипина проведены систематические опыты по получению магния электролизом карналлита.

В более крупном масштабе электролитический метод получения магния из хлорида магния был разработан в 30 -х годах в исследованиях ГИПХ, УНИХИМ и ВАМИ. В 1935—1936 гг. были пущены первые заводы металлического магния в бывшем СССР (на Урале). Работами сотрудников ВАМИ и Гипроалюминия в содружестве с работниками заводов были достигнуты крупные успехи в усовершенствовании интенсификации электролиза магния из хлоридов и в разработке прямого метода восстановления магния из MgO карбо-и силикотермическим методами.

Свойства применение магния

Магний — легкий металл с плотностью при 20° С 1,738 г/см 3 , с температурой плавления 651°С и температурой кипения 1107°С. В атмосферных условиях магний при обычной температуре мало изменяется, обнаруживает значительную химическую стойкость, превышающую стойкость железа. Это происходит вследствие образования на поверхности металла на воздухе тонкого слоя окиси магния. Обладая высоким электроотрицательным стандартным электродным потенциалом, равным — 1,8 в, магний очень слабо взаимодействует с водой вследствие образования труднорастворимой гидроокиси магния. Кипящая вода разлагается магнием с выделением водорода.

В минеральных и органических кислотах магний растворяется. Но во фтористоводородной и хромовой кислотах устойчив. Щелочи на магний не действуют. В водных растворах солей (кроме фторидов) магний не стоек.

При нагревании в кислороде или в смеси с сильными окислителями магний горит ярким белым светом, .что используется в пиротехнике и фотографии. Обладая большим химическим сродством к кислороду, магний может восстанавливать окислы многих металлов (кремния, бора, алюминия, титана, редких металлов и пр.). При высокой температуре магний реагирует с азотом, углекислым и сернистым газами.

Из-за высокой реакционной способности чистый магний находит применение в раскислении и модификации специальных сталей и сплавов цветных металлов, пиротехнике, магнийорганическом синтезе, дегидратации веществ и в получении тугоплавких металлов, в частности титана. При сгорании магния развивается высокая температура, что было широко использовано во время второй мировой войны в производстве боеприпасов.

Основная область применения металлического магния — это производство на его основе различных легких сплавов. Прибавка к магнию небольших количеств специально подобранных других металлов резко изменяет его свойства, сообщая сплаву значительную твердость, прочность и сопротивляемость к коррозии.

Газонепроницаемость сплавов магния и возможность производства разнообразных изделий с помощью всех практикуемых в отношении других металлов технологических методов (отливка, прокатка, прессовка, ковка, резание, штамповка) способствуют применению их в самолетостроении, транспортном машиностроении, станкостроении, приборостроении и т. п.

Получение магния электролизом хлоридов

Магний в промышленных условиях был получен впервые электролизом расплавленного хлорида магния, к которому для снижения температуры плавления электролита и улучшения его физико-химических свойств добавлялись хлориды калия и натрия. Этот способ до настоящего времени сохранил свое значение в производстве магния.

Процесс оказался весьма сложным как в части электролиза, так и в особенности в части подготовки электролита. Потребовались многочисленные длительные исследования в различных странах мира, в том числе и в СНГ, чтобы сделать этот процесс достаточно рентабельным. Процесс получения магния из хлоридов состоит из двух циклов: подготовки электролита и собственно электролиза. Кроме того, полученный металл требует переплавки и рафинировки.

Основная трудность в производстве магния из хлоридов заключается в приготовлении электролита, состоящего из безводных карналлита или хлорида магния.

Поэтому в зависимости от исходного сырья разработаны различные технологические схемы приготовления электролита. Исходным же сырьем могут быть минеральные соли магния, достаточно широко распространенные в природе: карналлит КСl • MgCl2 • 6Н2O, бишофит MgCl2 • 6Н2O, магнезит MgCO3, доломит MgCO3 • СаСО3 и т. п.

Одним из источником магниевого сырья является морская вода, содержащая наряду с другими солями около 0,3% MgCl2. Больше содержится MgCl2 в воде некоторых соляных озер (до 8—15%). Морская или озерная вода подвергается выпарке, часто за счет тепла солнечной энергии и концентрированные растворы солей — рапа — проходят различные стадии переработки для извлечения из нее ценных составляющих (бромидов и некоторых других солей) и освобождения хлорида магния. Получающийся продукт, шести-водный хлорид магния (бишофит), загрязненный сульфатами и железом, и представляет один из видов сырья для получения магния.

Другим распространенным сырьем для получения магния является карналлитов карналлите содержатся примеси — хлорид натрия, сульфаты и нерастворимый остаток. Для обогащения природного карналлита по содержанию хлорида магния и очистки от нежелательных примесей его подвергают фракционному выщелачиванию и дробной кристаллизации, в результате чего получается обогащенный хлоридом магния искусственный карналлит и избыточный хлорид калия.

Подготовка электролита

Для производства магния необходимо обезводить как бишофит, так и искусственный карналлит и максимально очистить их от примесей железа и сульфатов. Процесс обезвоживания относится к одному из наиболее сложных в химической технологии. При нагревании до 116,7° С из MgCl2 • 6Н2О легко удаляются две молекулы воды и при повышении температуры до 182° С — еще две молекулы воды без существенного разложения MgCl2. Но удаление последних двух молекул воды требует более высокой температуры и сопровождается гидролизом:

Хлоргидроокись Mg(OH)Cl также разлагается на MgO и НСl при температуре выше 500° С. Поэтому обезвоживание бишофита проводят в две стадии. Первую стадию обезвоживания ведут в трубчатых (вращающихся), полочных или шахтных печах без расплавления шихты при обогреве их топочными газами от 115 до 350° С. При этом загруженный в печь дробленый бишофит перемешивается и теряет при нагревании около пяти молекул воды. Полученный продукт MgCl2 • Н 2O содержит 5—7% MgO, образовавшейся в результате частичного гидролиза MgCl2. Вторая стадия обезвоживания не может быть проведена простым, нагреванием. Для окончательного удаления воды необходимо принять меры, затрудняющие гидролиз хлорида магния, т. е. смещающие равновесие реакции влево.

Для этого возможны различные приемы, обеспечивающие в печи обезвоживания избыток НС1 в газовой фазе. Однако все они связаны с энергичным разрушением аппаратуры в атмосфере влажного хлористого водорода при высокой температуре и не нашли широкого применения в технике.

Значительно проще и без существенного гидролиза хлорида магния протекает процесс обезвоживания карналлита. Его проводят также в две стадии. В первой стадии карналлит нагревается во вращающихся печах в токе топочных газов, входящих при температуре до 500° С и уходящих из печи при 120—130° С. При этих условиях удаляют воду до 2—3% содержания ее в продукте. Процесс идет без расплавления карналлита, но со значительным комкованием его. Вторую стадию обезвоживания осуществляют в пламенных подовых или электрических печах при 800—850° С. Карналлит расплавляют, обезвоживают, затем добавляет к нему углеродистые материалы для разрушения имеющихся сульфатов:

После отстаивания от окиси магния, получившейся от разрушения сульфатов и от незначительного гидролиза карналлита, безводный и очищенный продукт сливают из печи и направляют на электролиз.

Но получение магния электролизом карналлита связано с очень громоздкой технологической схемой обезвоживания в две стадии, так как на 1 т магния нужно обезводить 20—25 т карналлита. В электролизеры при этой схеме вынуждены заливать около 10 т обезвоженного карналлита на 1 т магния и при непрерывном процессе удалять из них большие количества отработанного электролита. Весь этот огромный поток сырья можно резко сократить если получать безводный MgCl2 и им питать электролизеры по мере расхода MgCl2.

Поэтому были разработаны способы хлорирования окиси магния, полученной из магнезита MgCO3 или доломита MgCO3 • СаСO3 с участием восстановителя.

Процесс хлорирования проводится в электрических печах шахтного типа при 900—1000° С и может быть описан следующими реакциями:

При более низких температурах:

Шихту обычно предварительно брикетируют с угольной, коксовой или торфяной пылью. Для хлорирования используют хлор от электролиза MgCl2. Но использовать его по прямому назначению удается не больше, чем на 75% из-за хлорирования других продуктов шихты, главным образом влаги. Восполнить потери хлора можно добавкой в шихту для хлорирования еще MgCl2 • 6Н2О или продуктов неполного его обезвоживания MgCl2 • Н 2O и Mg(OH)Cl. В этом случае наряду с хлорированием окиси магния в печи идет и дообезвоживание MgCl2.

За последнее время заводы по производству магния комбинируются с производством титана. При этом весь анодный хлор от электролиза MgCl2 или карналлита направляется на получение TiCl4 и на производство MgCl2 хлорированием окиси магния хлора не остается. Необходимо в этом случае вернуться к технологическим схемам, позволяющим получать безводный хлорид магния или карналлит из сырья, содержащего хлор.

Состав и свойства электролита для производства магния

Температура плавления MgCl2 718° С, поэтому добавки к нему KCl и NaCl играют роль флюсов, снижающих температуру плавления электролита.

Для электролиза обычно используют смеси, содержащие б—15вес.% MgCl2, до 70 вес.% КСl и до 20 вес. % NaCl. К электролиту обязательно добавляют 1—2% CaF2, который способствует слиянию мелких капель магния в крупные.

Рис. 2. Схема магниевого электролизера:

1 — графитовый анод; 2 — стальной катод; 3 — огнеупорная перегородка.

В процессе электролиза такой смеси на графитовом аноде выделяется хлор, а на катоде только магний, так как напряжение разложения хлорида магния значительно ниже, чем хлоридов калия и натрия. Для последних при 800° С напряжение разложения составляет величины 3,29 и 3,16 в соответственно. При той же температуре напряжение разложения чистого MgCl2 равно 2,42 в, возрастая при 700° С и разбавлении хлоридами щелочных металлов до величины около 2,6—2,7 в.

Кроме снижения температуры плавления, солевые добавки к MgCl2 существенно улучшают физико-химические свойства электролита. Добавка хлоридов калия и натрия повышает удельную электропроводность электролита, которая для указанных выше составов при 700° С составляет от 1,30 до 1,90 ом -1 • см -1 . Для хлоридов калия, натрия и магния, а также для карналлита в табл. 42 приведены значения удельной электропроводности в зависимости от температуры.

Важную роль в получении магния электролизом хлоридов имеет соотношение плотностей магния и электролита. Необходимо поддерживать температуру и состав электролита такими, чтобы плотность магния была всегда меньше плотности электролита, иначе металл опустится на дно электролизера и будет потерян в шламе.

При 20° С плотность магния равна 1,74 г/см 3 , а с повышением температуры существенно уменьшается.

C уменьшением содержания MgCl2 в солевой смеси плотность последней снижается. Поэтому оказа лась весьма полезной добавка четвертой соли СаСl2 или ВаСl2, имеющей плотность выше, чем у MgCl2, а электропроводность и напряжение разложения — близкие к таковым для КСl. Температура плавления смесей четырех хлоридов при замене в указанном выше составе некоторого количества КСl на СаСl2 около 500° С. Добавки хлоридов калия и натрия уменьшают также вязкость электролита.

Необходимо также отметить, что электролит для получен магния имеет довольно значительное давление насыщенных паров, до 1 —2 мм рт. ст. при 700° С. Вследствие этого, а также от разбрызгивания расплава; анодные газы уносят соли, конденсирующиеся на холодных частях хлорпровода, что требует периодической его чистки.

Описанная выше простая схема электролиза осложняется рядом побочных процессов, снижающих выход по току, загрязняющих хлор, разрушающих материалы анода и футеровки ванны и приводящих к образованию шлама. К таким побочным явлениям относятся главным образом растворимость магния в электролите взаимодействие его с анодным хлором, кислородом воздуха на поверхности электролита и с вредными примесями в электролите — влагой, солями железа и сульфатами.

Хотя растворимость магния в электролите при 700—720° С не велика и составляет около 0,1%, возрастая с температурой, однако при неправильной циркуляции электролита и нарушении его состава растворение магния может привести к заметным потерям. Благотворное влияние добавок фторида кальция (1—2% в электролите) заключается в том, что он растворяет пленку окиси магния на поверхности мелких капель магния, способствуя слиянию их в компактный металл. С уменьшением поверхности металла резко снижается и его реакционная способность. Такое же влияние оказывают добавки хлоридов кальция и бария.

Наиболее вредная примесь в электролите — влага, попадающая с недостаточно хорошо обезвоженным электролитом и частично поглощаемая им из воздуха. Опыт показывает, что каждая 0,1% влаги в расплаве снижает выход по току не меньше, чем на 1%. А при значительных количествах влаги после заливки свежего электролита в ванну выход по току может снижаться до нуля.

Присутствующая в электролите влага может прежде всего вызывать гидролиз хлорида магния с образованием хлористого водорода и окиси магния. Последняя оседает на дно ванны, а также обволакивает капли металла, препятствуя их слиянию. Хлористый водород, попадая в анодный газ, загрязняет хлор и содействует разрушению металлических частей ванны. Влага может также взаимодействовать с магнием:

Кроме того, влага может разлагаться электролитически с выделением на аноде кислорода, разрушающего графитированные электроды. Вредное влияние на процесс электролиза оказывают также примеси в расплаве сульфатов, солей железа и бора. Сульфаты восстанавливаются магнием по реакции:

MgSO4 + 3Mg → 4MgO + S

Опыт показывает, что при содержании железа свыше 0 ,1% вы ход по току близок к нулю. Снижение количества железа от 0 ,1 —0,04% приводит к возрастанию выхода по току до 80%. Же лезо восстанавливается магнием:

Восстановленное губчатое железо может быть увлечено пото ками электролита к аноду, где хлорируется и затем вновь восстанавливается на катоде.

Продукты перечисленных выше побочных реакций приводят к обильному образованию шлама, состоящего из окиси магния, увлеченных на дно капель магния и частичек разрушаемых гра фитированных анодов и футеровки ванны, пропитанных электро литом. Шлам необходимо время от времени удалять специальными скребками. Со шламом (0 ,3 —0,4 кг на 1 кг Mg) теряется большое количество электролита и металлического магния (2—5%).

Анодный газ загрязняется примесями O 2, СO2, SO2, НСl и возгоном солей, а, кроме того, присутствие хлористого водорода содействует разрушению металлических частей ванны и хлоропровода.

Вредное влияние оказывает присутствие в электролите соединений бора, даже в количестве около 0,001%- При этом магний вы деляется в сильно распыленном состоянии, увлекается электролитом в анодное пространство, где и сгорает в атмосфере хлора. Выход по току может снижаться до 50—60%.

Рафинирование магния

Полученный электролизом или термическими способами магний-сырец содержит ряд примесей, отрицательно влияющих на его коррозионную стойкость и механические свойства. Эти примеси можно разделить на металлические и неметаллические. К металлическим относятся Na, К, Са и Fe, попадающие в магний при определенных условиях либо при электролизе, либо путем восстановления их соединений в исходной шихте металлическим магнием. Основными неметаллическими примесями в электролитическом магнии являются хлориды всех компонентов расплава, захватываемые магнием при извлечении его из ванны. Кроме того, в магнии-сырце встречаются примеси окиси магния, нитриды и карбиды.

Термический магний не содержит хлоридов, но в нем встречаются окислы магния, кальция и железа и нитриды магния. Общее количество примесей в магнии-сырце может достигать нескольких процентов. Такой металл непригоден для употребления и подлежит рафинированию. По ГОСТ 804—49 магний марки МГ-1 должен содержать 99,91% Mg и не более 0,09% суммы примесей, в том числе: не более 0,04% Fe; 0,03% Si; 0,005% Cl2; 0,01 % Na; 0,005% К; 0,01% Сu и 0,001% Ni. По тому же ГОСТ для марки МГ-2 общее количество примесей в магнии допускается не более 0,15%.

Рафинирование магния осуществляют или переплавкой его с флюсами или возгонкой. В качестве флюсов используют хлориды магния, калия и натрия, иногда также кальция и бария с обязательной добавкой фторида кальция. Плавку ведут в тигельных печах при 700—750° С. Расплавленный под флюсом металл отстаивается некоторое время под образовавшейся шлаковой коркой, которую затем пробивают и отливают магний в чушки. Для защиты от коррозии готовые чушки пассивируют в горячем растворе хромпика.

Для получения магния высокой степени чистоты (99,99% Mg) его возгоняют, используя значительное давление паров магния. При 600° С и остаточном давлении в реторте 0,1—0,2 мм рт. ст. возгонка магния протекает достаточно интенсивно. Процесс проводят периодически в герметичной, находящейся под вакуумом реторте, нижняя часть которой обогревается и служит сублиматором, а верхняя охлаждается и является конденсатором.

В зоне конденсации при температуре около 500°С магний осаждается в виде друз блестящих кристаллов, содержащих более 99,99% Mg.

Промышленное значение за последнее время получил способ электролитического рафинирования магния, впервые запатентованного Жессупом в 1930 г. и экспериментально разработанного О. А. Лебедевым.

Электролитическому рафинированию подвергают лом и отходы сплавов магния,а также подвергается рафинированию магний-сырец, содержащий в среднем 99,8% Mg.

B первом случае получается металл с содержанием 99,9% Mg, во втором 99,995% Mg.

Статья на тему Производство магния

Похожие страницы:

Понравилась статья поделись ей

Источник