- Прокатка. Продольная, поперечная, поперечно-винтовая

- Сортовой прокат — описание и технология производства

- Где применяется сортовой прокат?

- Прокатная обработка металлов — блюмы и слябы

- Размер сортового проката

- Технология блюминга

- Преимущества

- Тянем, давим, катаем…

- Из чего катаем прокат?

- Стали разные нужны…

- Со швами или без?

- Этапы проката металла

- Нагрев

- Доставка, взвешивание, перемещение

- Обжатие

- Финальная обработка готового блюма

Прокатка. Продольная, поперечная, поперечно-винтовая

1.2 Прокатка. Продольная, поперечная, поперечно-винтовая

Прокатка – это способ обработки пластическим деформированием – наиболее распространенный. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. Способ зародился в XVIII веке и, претерпев значительное развитие, достиг высокого совершенства.

Сущность процесса: заготовка обжимается (сдавливается), проходя в зазор между вращающимися валками, при этом, она уменьшается в своем поперечном сечении и увеличивается в длину. Форма поперечного сечения называется профилем.

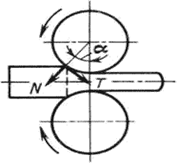

Процесс прокатки обеспечивается силами трения между вращающимся инструментом и заготовкой, благодаря которым заготовка перемещается в зазоре между валками, одновременно деформируясь. В момент захвата металла со стороны каждого валка действуют на металл две силы: нормальная сила

Рис. 2 — Схема сил, действующих при прокатке

Угол

Возможность осуществления прокатки определяется условием захвата металла валками или соотношением

где:

При этом условии результирующая сила будет направлена в сторону движения металла.

Условие захвата металла можно выразить:

Выразив силу трения

Таким образом, для захвата металла валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата.

Коэффициент трения можно увеличить применением насечки на валках.

При прокатке стали

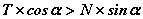

Степень деформации характеризуется показателями:

– абсолютное обжатие:

Площадь поперечного сечения заготовки всегда уменьшается. Поэтому для определения деформации (особенно когда обжатие по сечению различно) используют показатель, называемый вытяжкой (коэффициентом вытяжки).

где:

Вытяжка обычно составляет 1,1…1,6 за проход, но может быть и больше.

Когда требуется высокая прочность и пластичность, применяют заготовки из сортового или специального проката. В процессе прокатки литые заготовки подвергают многократному обжатию в валках прокатных станов, в результате чего повышается плотность материала за счет залечивания литейных дефектов, пористости, микротрещин. Это придает заготовкам из проката высокую прочность и герметичность при небольшой их толщине.

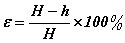

Существуют три основных способа прокатки, имеющих определенное отличие по характеру выполнения деформации: продольная, поперечная, поперечно – винтовая (рис.3).

Рис. 3 — Схемы основных видов прокатки: а – продольная; б – поперечная; в – поперечно – винтовая

При продольной прокатке деформация осуществляется между вращающимися в разные стороны валками (рис.3 а). Заготовка втягивается в зазор между валками за счет сил трения. Этим способом изготавливается около 90 % проката: весь листовой и профильный прокат.

Поперечная прокатка (рис. 3.б). Оси прокатных валков и обрабатываемого тела параллельны или пересекаются под небольшим углом. Оба валка вращаются в одном направлении, а заготовка круглого сечения – в противоположном.

В процессе поперечной прокатки обрабатываемое тело удерживается в валках с помощью специального приспособления. Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечивается профилировкой валков и изменением расстояния между ними. Данным способом производят специальные периодические профили, изделия представляющие тела вращения – шары, оси, шестерни.

Поперечно – винтовая прокатка (рис. 3.в). Валки, вращающиеся в одну сторону, установлены под углом друг другу. Прокатываемый металл получает еще и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. Применяется для получения пустотелых трубных заготовок.

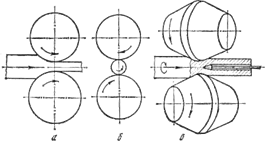

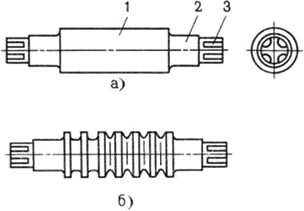

В качестве инструмента для прокатки применяют валки прокатные, конструкция которых представлена на рис. 4. В зависимости от прокатываемого профиля валки могут быть гладкими (рис.4.а), применяемыми для прокатки листов, лент и т.п. и калиброванными (ручьевыми) (рис. 4.б) для получения сортового проката.

Ручей – профиль на боковой поверхности валка. Промежутки между ручьями называются буртами. Совокупность двух ручьев образует полость, называемую калибром, каждая пара валков образует несколько калибров. Система последовательно расположенных калибров, обеспечивающая получение требуемого профиля заданных размеров называется калибровкой.

Рис. 4 — Прокатные валки: а – гладкий ; б – калиброванный

Валки состоят из рабочей части – бочки 1, шеек 2 и трефы 3.

Шейки валков вращаются в подшипниках, которые, у одного из валков, могут перемещаться специальным нажимным механизмом для изменения расстояния между валками и регулирования взаимного расположения осей.

Трефа предназначена для соединения валка с муфтой или шпинделем.

Используются роликовые подшипники с низким коэффициентом трения,

Источник

Сортовой прокат — описание и технология производства

Прокатом в металлургии называют продукцию из металла, производимую на специальных прокатных станах методом холодной, горячей или теплой прокатки. Его сортамент отличается по размеру и форме, которая зависит от конфигурации валиков, используемых в процессе производства.

Характерной особенностью сортового проката является простая (без внутренних углов) геометрическая форма его поперечного сечения — квадрат, круг, шестигранник, плоская форма сечения. Методом прокатки можно получить из заготовки деталь необходимой формы, что позволяет не прибегать к дополнительной обработке, а значит, можно снизить расходы металла и ускорить производственный процесс.

Где применяется сортовой прокат?

Данный вид проката используют в основном в качестве заготовок для различной продукции. К примеру, шестигранный пруток является исходным материалом для изготовления болтов и гаек. Цилиндрические детали вытачивают на токарных станках из круглого проката. Производство оконных рам, различных каркасов и стеллажей не обходится без углового проката.

Профиль с квадратным сечением широко используется для изготовления декоративных лестничных оград, ворот, заборов и других изделий из металла. Стальные полосы применяются при изготовлении всевозможных металлических конструкций. Из таких полос можно получить гнутые профили — швеллер, уголок и другие профили более сложной конфигурации.

Прокатная обработка металлов — блюмы и слябы

На конечном этапе металлургического производства осуществляется обработка металлов методом прокатки. С помощью прокатки можно получить различные заготовки. Однако чаще эта технология используется для получения специальных слитков-полуфабрикатов — блюмов либо слябов. По ряду показателей слябы и блюмы очень похожи, однако между ними и есть ряд отличий:

- Блюмы. Представляют собой стальные полуфабрикаты в виде квадратных слитков со слегка закругленными концами. Получают блюмы-полуфабрикаты методом обжатия на специальных станах. В большинстве случаев слитки-блюмы весят 10-15 тонн, сторона слитка составляет 15-45 см, а длина — от 1 до 5 м. Блюминг-станы также используются и для получения некоторых изделий — балок, швеллеров и так далее.

- Слябы. Слябы также представляют собой стальные полуфабрикаты, однако от блюмов они отличаются габаритами. Сляб имеет вид длинной полосы четырехугольной прямоугольной формы. Толщина 10-25 см, а ширина — от 3 см до 2 м (длина обычно находится в пределах 1,5-5 метров). Слябы получают на специальных слябинг-станах, которые имеют отличное строение от блюминг-станов.

Размер сортового проката

Размер профиля сортового проката может быть:

- крупным — диаметр круглой стали до 250 мм, сторона сечения стали квадратной формы до 200 мм, арматурные профили № 70–80, сталь шестигранного сечения до № 100, сталь угловая с шириной полок до 250 мм и пр.;

- средним — диаметр круглой стали до 75 мм, сторона сечения стали квадратной формы до 65 мм, арматурные профили № 32–60, сталь шестигранного сечения до № 70, сталь угловая с шириной полок до 120 мм, швеллеры высотой до 300 мм и пр.;

- мелким — диаметр круглой стали до 30 мм, сторона сечения стали квадратной формы до 10 мм, арматурные профили № 6–28, сталь шестигранного сечения до № 30, сталь угловая с шириной полок до 50 мм и пр.

Технология блюминга

Блюминг имеет вид двух станин, которые объединены в клетьевую установку (высота от 6 до 10 метров). Станины представляют представляют собой вращающиеся отливки, на которые крепятся крупные металлические валки из стали с никелевыми и хромовыми добавками. Технология работы подобной установки очень проста: валки под действием электрического тока осуществляют медленное вращение вокруг своей оси, а при попадании между ними стального слитка происходит его обжатие — в результате образуется блюм.

Обратите внимание, что верхний валок обычно имеет встроенный электропривод для подъема и опускания установки — за счет этого происходит регуляция толщины слитка-блюма. Помимо этого блюминг-установки оснащены вспомогательными элементами — запасными электрическими двигателями, системами охлаждения, установками подачи смазочных материалов на поверхность валков и так далее.

Также обратите внимание, что это общая схема. На практике встречаются также многоклетьевые установки, блюминги с реверсивной подачей заготовки, установки с тремя валками и так далее. Самой большой популярностью в России пользуются установки блюминг-1300 и 1150, которые показывают хорошие технико-эксплуатационные показатели, редко ломаются и не требуют специального ухода. Также существуют и более современные установки, а самые мощные агрегаты промышленного типа могут давать порядка 5-6 миллионов блюмов в год.

Преимущества

У технологии блюминга есть масса преимуществ, которые отсутствуют у конкурирующих технологий проката:

- Можно регулировать степень подъема верхней валки — благодаря этому можно регулировать степень обжатия полуфабриката-блюма, а также регулировать его общую толщину.

- Есть возможность управления скоростью обкатки — это заметно упрощает процесс обкатки, что позволяет получить заготовку высокого качества.

- С помощью одних и тех же валков можно получить разные по массе и диаметру сечению блюмы. Это заметно увеличивает производительность блюминг-стана. В случае изменения заказа оператору не придется менять установку целиком, достаточно будет лишь немного изменить параметры.

Блюминг-цех обычно состоит из трех основных частей. В первом блоке монтируются электрические двигатели для вращения станин на блюминг-установках. Обычно монтируется сразу несколько моторов — как на случай аварии, так и для ситуаций, когда требуется дополнительная мощность для агрегатов. Во втором блоке непосредственно монтируется блюминг-установка + различные вспомогательные механизмы подачи металлических заготовок. Третий блок является вспомогательным — здесь собираются и хранятся все отходы производства (окалины, обрезки и так далее).

Тянем, давим, катаем…

В промышленности требуется «сплошной» прокат: листы, прутки, ленты, швеллеры, рельсы, балки и т. д. Чтобы его получить металл в горячем состоянии «прогоняют» между валками прокатного стана. При этом профиль проката (то есть его поперечное сечение) будет определяться только формой валков. Ими можно придать металлу самые разные сечения — от прямоугольных до рельсовых.

При этом профиль проката (то есть форма его поперечного сечения) будет определяться только формой валков. Ими можно придать металлу самые разные сечения — от прямоугольных до рельсовых.

Технология проката позволяет придать приблизить форму металлической заготовки к готовому продукту (например — рельсу) и тем самым сэкономить время и энергию на окончательной обработке.

Обычно металл прокатывают в горячем (докрасна или добела разогретом) состоянии. Но есть несколько металлов (точнее — сплавов), которые прокатываются в холодном виде. К ним относятся, например, бронза и латунь, которые при высокой температуре становятся слишком мягкими и легко разрушаются (крошатся).

Из чего катаем прокат?

Прокат — это, разумеется, металл. Прежде всего — сталь, которая в силу своей твёрдости и (в нагретом состоянии) пластичности поддается обработке давлением, качением и вытягиванием. Однако сталь — не единственный материал для проката. Кроме нее обработке такими же методами могут подвергаться цветные металлы (медь, алюминий, олово) и их сплавы (бронза, латунь, томпак и др.) Все они имеют главное свойство, необходимое для того, чтобы материал был «прокатным» — способность изменять под давлением и сохранять в дальнейшем нужную форму.

При этом стоит отметить, что несмотря на то, что «прокатные» металлы были известны издревле, технология проката начала развиваться бурными темпами только после того, как технологии металлургии позволили получать в достаточных количествах сталь заранее заданного химического состава — то есть с содержанием углерода менее 2,1%.

Стали разные нужны…

В наше время есть несколько технологий получения стали из чугуна путем окисления и удаления из него углерода: мартеновский метод, электротермический и конверторный.

Последний является наиболее популярным, поскольку он наиболее дешев и наименее «грязен» в экологическом смысле.

Но качество стали зависит не только от содержания в ней углерода. Необходимые свойства ей придают легирующие добавки (хром, никель, ваннадий, молибден, марганец и так далее).

Главным и наиболее известным легирующим элементом при выплавке стали является хром – от того, сколько его содержится в стали зависит ее главное качество – стойкость к коррозии.

Со швами или без?

С развитием экономики потребность промышленности в бесшовных трубах увеличивается — соответственно, увеличиваются и доходы тех, кто эти трубы производит.

Но одновременно развиваются и технологии изготовления сварных труб — и сейчас бывает, что бесшовные и сварные трубы присутствуют на совершенно аналогичных по нагрузкам участках. Применение сварных труб может быть дешевле, но — увы! — не всегда надежнее.

Бесшовные трубы дороже, но их применение абсолютно необходимо, если расчеты нагрузок показывают значения, хотя бы близкие к предельно допустимым для сварных труб.

Этапы проката металла

Давайте теперь узнаем о том, как непосредственно происходит прокатка металла методом блюминга:

Нагрев

Перед обкаткой необходимо выполнить разогрев металлической заготовки. Это позволит придать материалу пластичности, что положительно скажется на качестве его обкатки. Для нагрева слитки с помощью кранов помещаются в специальные колодцы, где их нагревают до 1300 градусов. Для более оптимального нагрева слитки обычно помещаются в вертикальном направлении вдоль одной из стен колодца. Время нагрева слитков напрямую зависит от их начальной температуры. Если в колодцы помещаются полностью холодный металл, то нагрев осуществляется порядка 14 часов. Если же слитки поступают в колодцы с температурой 500-800 градусов — то не более 8 часов.

Доставка, взвешивание, перемещение

После нагрева слитки достаются из колодца с помощью все тех же кранов. Происходит взвешивание нагретых слитков. Затем оператор выбирает формат размещения слитков, а при необходимости он может осуществить разворот слитков методом кантования на 180 градусов. Зачем это нужно? Дело все в том, что в случае размещения «неспокойной» стали в стандартном направлении получится большое количество обрезков и окалин. Разворот слитка донной части позволит уменьшить количество «мусора», что очень важно с точки зрения экономии производства.

Обжатие

Теперь происходит непосредственно обжатие слитка на блюминг-установке. Обжатие обычно осуществляется в 10-15 пропусков — в зависимости от того, какой диаметр итогового блюма-полуфабриката вам нужно получить. За один обжим заготовка обычно уменьшается в размерах на 5-15 сантиметров. Полный цикл прокатки занимается 30-60 секунд (при максимальной скорости 7-8 м/с). Обжатие является достаточно трудоемким и сложным мероприятием, а осуществляют его операторы блюм-машин.

Финальная обработка готового блюма

После получения блюм-полуфабриката осуществляется финальная обработка. Для обработки обычно используются специальные МОЗ-машины, которые по сути представляют собой модифицированные горелки. После обработки блюмов с помощью горелок осуществляется обрезка. Сперва отрезаются плохие концы заготовки, а потом с помощью специального режущего аппарата блюм режется на несколько равных частей. Согласно нормам ГОСТ в конце на все части блюма нужно нанести специальное клеймо. На котором должна будет указана техническая информация — марка стали, номер производственного цикла, базовые сведения об операторе. В конце с помощью конвейерной ленты блюмы отправляются на склад для финальной маркировки и хранения.

Источник