Способ производства технического углерода

Промышленные способы производства сажи основаны на разложении углеводородов под действием высокой температуры. образование сажи в одних случаях происходит в пламени горящего сырья при ограниченном доступе воздуха, в других — при термическом разложении сырья в отсутствие воздуха. некоторые виды сажи получают, извлекая ее из продуктов синтеза различных углеводородов, например, при синтезе ацетилена из метана. Каждый из этих способов получения сажи имеет ряд разновидностей.

Получение сажи сжиганием сырья при ограниченном доступе воздуха осуществляется в основном двумя способами. По наиболее распространенному способу сырье сжигают в печах, снабженных горелками различного устройства. Образовавшаяся в пламени сажа в течение некоторого времени (до 6 секунд) находится вместе с газообразными продуктами процесса в зоне высокой температуры. После этого смесь сажи и газов охлаждают и отделяют сажу от газов в специальных аппаратах.

По второму способу сырье сжигают при помощи горелок с узкой щелью, установленных в металлических аппаратах. Плоское пламя горящего сырья соприкасается с движущейся металлической поверхностью. Время соприкосновения пламени с этой поверхностью незначительно. Осажденная на металлической поверхности сажа быстро удаляется из зоны сажеобразования.

По обоим способам образование сажи происходит в пламени горящего сырья, т.е. процесс сводится к тому, что часть сырья сгорает, создавая необходимую температуру для разложения остальной части сырья.

Широкое распространение получил способ, при котором создание необходимой температуры для разложения сырья происходит не в результате сжигания части сырья, а посредством сжигания какого-либо другого топлива. Наиболее пригодными топливами является природный газ и нефтяной пиролизный газ, получаемый в значительных количествах при переработке нефти. Иногда для этой цели применяют какое-либо недорогое жидкое нефтяное топливо. Реакторы или печи для получения сажи имеют в таком случае две зоны. В одной из них сжигают газ или жидкое топливо при небольшом избытке воздуха, а в другую зону, в которой находится пламя горящего газа, вводят нагретое, а иногда даже испаренное жидкое сырье.

При этом способе получения сажи выход продукции выше, чем при сжигании сырья с целью получения как тепла так и сажи. Кроме того, этот способ легко управляем и позволяет получать сажу с самыми различными свойствами.

Термическое разложение сырья без доступа воздуха также производится различными способами. Некоторые виды сажи получают разложением газообразных или парообразных углеводородов в генераторе, нагретом предварительно до высокой температуры.

До сих пор не существует рациональной терминологии для отдельных видов сажи. Название сажи часто указывает на способ, которым она получена. Так, название «канальная» показывает, что сажа полученная путем осаждения на металлической поверхности, оформлена в виде каналов. Название «печная», «термическая», «форсуночная» также указывают на способ получения сажи. «Ламповая» сажа прежде вырабатывалась путем сжигания масел в лампах. В настоящее время такую сажу получают в печах, но название ее сохранилось до сих пор. Название некоторых видов сажи отражают и способ получения и исходное сырье, например, «канальная газовая», «печная газовая».

Ламповую, форсуночная и газовую печную сажи получают при неполном сгорании сырья в печах различных конструкций, газовую, канальную и антраценовую — сжиганием газообразного сырья в щеловых горелках с последующим осаждением сажи на металлической поверхности. Печные активные сажи ПМ-70 и другие полуактивную сажу ПМ-50 производят в реакторах, которых сжигают газ для создания необходимой температуры и затем вводят сырье для разложения. Иногда сажи ПМ-70 и ПМ-50 получают также как и форсуночную сажу — неполным сжиганием сырья в печах. Термическим разложением сырья в отсутствие воздуха получают термическую сажу из природного газа и некоторые сорта ацетиленовой сажи.

Следует отметить, что неоднократно делались попытки получить сажу размолом активированного угля (древесного и торфяного); кокса и других веществ содержащих много углерода. но даже при самом тонком помоле таких веществ получить сажу не удавалось. Неудача объясняется тем, что применявшиеся материалы имели аморфную или кристаллическую структуру, тогда как сажа по строению занимает промежуточное место между аморфным углем и кристаллическим графитом.

ОАО БЗТУ получает сажу печным способом. В производстве используются жидкое сырье, в состав которого входят термогазойль, антраценовое масло и пековый дистиллятор. Выбранный печной способ получения сажи является наиболее распространенным. К его преимуществам относятся:

— возможность получения сажи с разнообразными технологическими свойствами;

— высокий выход сажи, из-за чего себестоимость печных саж ниже себестоимости саж, полученных другими способами;

— несложное управление процессором сажеобразования;

— возможность полной автоматизации процесса.

Так как в производстве техуглерода марки П-234 на предприятии ОАО БЗТУ используется жидкое топливо и сырье, то наиболее рациональным является использование (применение) аппарата для получения сажи — циклонный реактор с радиальным выводом сырья ИТС-238.

Источник

Углерод технический, его получение

Технический углерод (ГОСТ 7885-86) – вид промышленных углеродных продуктов, используемый в основном при производстве резины как наполнитель, усиливающий ее полезные эксплуатационные свойства. В отличие от кокса и пека, состоит почти из одного углерода, по виду напоминает сажу.

Область применения

Примерно 70 % выпускаемого техуглерода используют для изготовления шин, 20 % – для производства резино-технических изделий. Также углерод технический находит применение в лакокрасочном производстве и получении печатных красок, где он выполняет роль черного пигмента.

Еще одна область применения – производство пластмасс и оболочек кабелей. Здесь продукт добавляют в качестве наполнителя и придания изделиям специальных свойств. В небольших объемах применяется техуглерод и в других отраслях промышленности.

Характеристика

Технический углерод – продукт процесса, включающего новейшие инженерные технологии и методы контроля. Благодаря своей чистоте и строго определенному набору физических и химических свойств, он не имеет ничего общего с сажей, образующейся как загрязненный побочный продукт в результате сжигания угля и мазута, или при работе неотрегулированных двигателей внутреннего сгорания. По общепринятой международной классификации техуглерод обозначается Carbon Black (черный углерод в переводе с английского языка), сажа по-английски — soot. То есть эти понятия в настоящее время, никоим образом не смешиваются.

Эффект усиления за счет наполнения каучуков техуглеродом имел для развития резиновой промышленности не меньшее значение, чем открытие явления вулканизации каучука серой. В резиновых смесях углерод из большого количества применяемых ингредиентов по массе занимает второе место после каучука. Влияние же качественных показателей техуглерода на свойства резиновых изделий значительно больше, нежели качественных показателей основного ингредиента – каучука.

Усиливающие свойства

Улучшение физических свойств материала за счет введения наполнителя называется усилением (армированием), а такие наполнители называются усилителями (техуглерод, осажденная окись кремния). Среди всех усилителей поистине уникальными характеристиками обладает углерод технический. Даже до вулканизации он связывается с каучуком, и эту смесь невозможно полностью разделить на carbon black и каучук при помощи растворителей.

Прочность резин, полученных на основе важнейших эластомеров:

Прочность при растяжении, МПа

Вулканизат с наполнением техуглеродом

В таблице показаны свойства вулканизатов, полученных из различных видов каучука без наполнения и наполненных техуглеродом. Из приведенных данных видно, как существенно влияет наполнение углеродом на показатель прочности резин при растяжении. Кстати, другие дисперсные порошки, применяемые в резиновых смесях для придания нужной окраски или удешевления смеси — мел, каолин, тальк, окись железа и другие не обладают усиливающими свойствами.

Структура

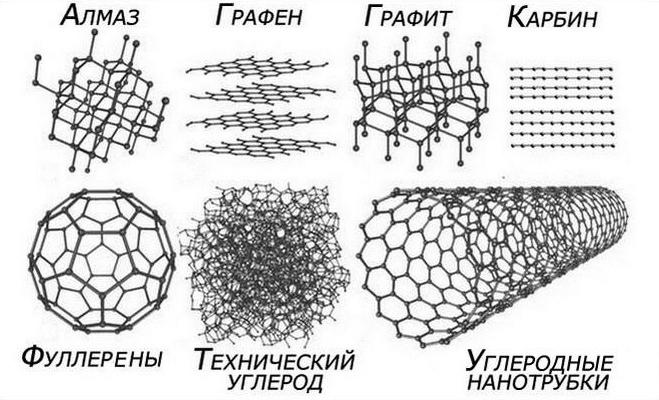

Чистые природные углероды – это алмазы и графит. Они имеют кристаллическую структуру, значительно отличающуюся одна от другой. Методом дифракции рентгеновских лучей установлено сходство в структуре натурального графита и искусственного материала carbon black. Атомы углерода в графите образуют большие слои сконденсированных ароматических кольцеобразных систем, с межатомным расстоянием 0,142 нм. Эти графитовые слои сконденсированных ароматических систем принято называть базисными плоскостями. Расстояние между плоскостями строго определенное и составляет 0,335 нм. Все слои расположены параллельно относительно друг другу. Плотность графита составляет 2,26 г/см 3 .

В отличие от графита, обладающего трехмерной упорядоченностью, углерод технический характеризуется только двухмерной упорядоченностью. Состоит он из хорошо развитых графитовых плоскостей, расположенных приблизительно параллельно друг другу, но смещенным по отношению к смежным слоям – то есть, плоскости произвольно ориентированы в отношении нормали.

Образно структуру графита сравнивают с аккуратно сложенной колодой карт, а структуру техуглерода с колодой карт в которой карты сдвинуты. В нем межплоскостное расстояние больше, чем у графита и составляет 0,350-0,365 нм. Поэтому плотность техуглерода ниже плотности графита и находится в пределах 1,76-1,9 г/см 3 , в зависимости от марки (чаще всего 1,8 г/см 3 ).

Окрашивание

Пигментные (окрашивающие) марки технического углерода используются в производстве типографских красок, покрытий, пластмасс, волокон, бумаги и строительных материалов. Их классифицируют на:

- высокоокрашивающий техуглерод (НС);

- среднеокрашивающий (МС);

- нормальноокрашивающий (RC);

- низкоокрашивающий (LC).

Третья буква обозначает способ получения – печной (F) или канальный (С). Пример обозначения: HCF – высокоокрашивающий печной техуглерод (Hiqh Colour Furnace).

Окрашивающая способность продукта связана с размером его частиц. В зависимости от их размера углерод технический подразделяется по группам:

Средний размер частиц, нм

Марка печного техуглерода

Классификация

Технический углерод для резин по степени усиливающего эффекта подразделяют на:

- Высокоусиливающий (протекторный, твердый). Выделяется повышенной прочностью и сопротивляемостью истиранию. Размер частиц мелкий (18-30 нм). Применяют в транспортерных лентах, протекторах шин.

- Полуусиливающий (каркасный, мягкий). Размер частиц средний (40-60 нм). Применяют в разноплановых резинотехнических изделиях, каркасах шин.

- Низкоусиливающий. Размер частиц крупный (свыше 60 нм). В шинной промышленности используется ограниченно. Обеспечивает необходимую прочность при сохранении высокой эластичности в резинотехнических изделиях.

Полная классификация техуглерода дана в стандарте ASTM D1765-03, принятом всеми мировыми производителями продукта и его потребителями. В нем классификация, в частности, ведется по диапазону удельной площади поверхности частиц:

Средняя удельная площадь поверхности по адсорбции азота, м 2 /г

Производство технического углерода

Различают три технологии получения промышленного техуглерода, в которых используется цикл неполного сжигания углеводородов:

Также существует термический метод, при котором при высоких температурах происходит разложение ацетилена или природного газа.

Многочисленные марки, получаемые за счет различных технологий, обладают разнообразными характеристиками.

Технология изготовления

Теоретически возможно получение технического углерода всеми перечисленными способами, однако более 96 % производимого продукта получают печным способом из жидкого сырья. Метод позволяет получать разнообразные марки техуглерода с определенным набором свойств. Например, на Омском заводе технического углерода по данной технологии производится более 20 марок техуглерода.

Общая технология такова. В реактор, футерованный высокоогнеупорными материалами, подается природный газ и нагретый до 800 °С воздух. За счет сжигания природного газа образуются продукты полного сгорания с температурой 1820-1900 °С, содержащие определенное количество свободного кислорода. В высокотемпературные продукты полного сгорания впрыскивается жидкое углеводородное сырье, предварительно тщательно перемешанное и нагретое до 200-300 °С. Пиролиз сырья происходит при строго контролируемой температуре, которая в зависимости от марки выпускаемого техуглерода имеет различные значения от 1400 до 1750 °С.

На определенном расстоянии от места подачи сырья термоокислительная реакция прекращается посредством впрыска воды. Образовавшиеся в результате пиролиза технический углерод и газы реакции поступают в воздухоподогреватель, в котором они отдают часть своего тепла воздуху, используемому в процессе, при этом температура углеродогазовой смеси понижается от 950-1000 °С до 500-600 °С.

После охлаждения до 260-280 °С за счет дополнительного впрыска воды смесь технического углерода и газов направляется в рукавный фильтр, где технический углерод отделяется от газов и поступает в бункер фильтра. Выделенный технический углерод из бункера фильтра по трубопроводу газотранспорта подается вентилятором (турбовоздуходувкой) в отделение гранулирования.

Производители технического углерода

Мировое производство техуглерода превышает 10 млн тонн. Такая большая потребность в продукте объясняется, прежде всего, его уникальными усиливающими свойствами. Локомотивами отрасли являются:

- Aditya Birla Group (Индия) – около 15 % рынка.

- Cabot Corporation (США) – 14 % рынка.

- Orion Engineered Carbons (Люксембург) – 9 %.

Крупнейшие российские производители углерода:

- ООО «Омсктехуглерод» – 40 % российского рынка. Заводы в Омске, Волгограде, Могилеве.

- ОАО «Ярославский технический углерод» – 32 %.

- ОАО «Нижнекамсктехуглерод» – 17 %.

Источник

Производство технического углерода (сажи)

Раздел 2. Вторичная переработка нефти

Термические процессы переработки нефти

Типы и назначение термических процессов

Под термическими процессами подразумевают процессы химических превращений нефтяного сырья — совокупности реакций крекинга (распада) и уплотнения, осуществляемые термически, то есть без применения катализаторов. Основные параметры термических процессов, влияющих на ассортимент, материальный баланс и качество получаемых продуктов — качество сырья, давление, температура и продолжительность термолиза (термин, применяемый к термическим процессам по аналогии с катализом в каталитических процессах).

В современной нефтепереработке применяются следующие типы термических процессов:

1. Термический крекинг — процесс переработки высококипящего дистиллятного или остаточного сырья при повышенном давлении (2 — 4 МПа) и температуре 500 — 540 0 С, с получением газа и жидких продуктов.

С начала возникновения и до середины XX в. Основным назначением этого процесса было получение из тяжёлых нефтяных остатков дополнительного количества бензинов, обладающих, по сравнению с прямогонными, повышенной детонационной стойкостью (60 — 65 пунктов по ОЧММ — октановое число по моторному методу), но низкой химической стабильностью. В связи с внедрением и развитием более эффективных каталитических процессов, таких как каталитический крекинг, каталитический риформинг, алкилирование и др., процесс термического крекинга остаточного сырья как бензинопроизводящий ныне утратил своё промышленное значение. В настоящее время термический крекинг применяется, преимущественно, как процесс термоподготовки дистиллятных видов сырья для установок коксования и производства термогазойля. Применительно к тяжёлым нефтяным остаткам промышленное значение в современной нефтепереработке имеет лишь разновидность этого процесса, висбрекинг — процесс лёгкого крекинга с ограниченной глубиной термолиза, проводимый при пониженных давлениях (1,5 — 3 МПа) и температуре с целевым назначением снижения вязкости котельного топлива.

2. Коксование — длительный процесс термолиза тяжёлых остатков или ароматизированных высококипящих дистиллятов при невысоком давлении и температурах 470 — 540 0 С. Основное целевое назначение коксования – производство нефтяных коксов различных марок, в качестве побочных продуктов при коксовании получают малоценный газ, бензины низкого качества и газойли.

3. Пиролиз — высокотемпературный (750 — 800 0 С) термолиз газообразного, лёгкого или среднедистиллятного углеводородного сырья, проводимый при низком давлении и исключительно малой продолжительности. Основным целевым назначением пиролиза является производство олефин — содержащих газов. В качестве побочного продукта при пиролизе получают высокоароматизированные жидкости широкого фракционного состава с большим содержанием непредельных углеводородов.

4. Процесс получения технического углерода (сажи) — высокотемпературный (свыше 1200 0 С) термолиз тяжёлого высокоароматизированного дистиллятного сырья, проводимый при низком давлении и малой продолжительности. Этот процесс можно рассматривать как жёсткий пиролиз, направленный не на получение олефинсодержащих газов, а на производство твёрдого высокодисперсного углерода — продукта глубокого термического разложения углеводородного сырья по существу на составляющие элементы.

5. Процесс получения нефтяных пеков (пекование) — новый внедряемый в отечественную нефтепереработку процесс термолиза (карбонизации) тяжёлого дистиллятного или остаточного сырья, проводимый при пониженном давлении, умеренной температуре (360 — 420 0 С) и длительной продолжительности. Помимо целевого продукта — пека — в процессе получают газы и керосиногазойлевые фракции.

6. Процесс получения нефтяных битумов — среднетемпературный продолжительный процесс окислительной дегидроконденсации (карбонизации) тяжёлых нефтяных остатков (гудронов, асфальтитов деасфальтизации), проводимый при атмосферном давлении и температуре 250 — 300 0 С.

В качестве сырья термодеструктивных процессов нефтепереработки, кроме пиролиза, используются остатки прямой перегонки (мазуты, полу — гудроны, гудроны), термического крекинга, пиролиза (смолы), деасфальтизации (деасфальтизат или асфальтит) и высококипящие ароматизированные концентраты и газойли, получаемые на основе дистиллятных продуктов (экстракты масляного производства, тяжёлые газойли каталитического крекинга, коксования, дистиллятные крекинг — остатки и др.).

Термический крекинг

Процесс термического крекинга тяжёлых нефтяных остатков в последние годы в мировой нефтепереработке практически утратил своё «бензинопроизводящее» значение. В настоящее время этот процесс получил новое назначение — термоподготовка дистиллятных видов сырья для установок коксования и производства термогазойля — сырья для последующего получения технического углерода (сажи).

В качестве сырья установки термического крекинга дистиллятного сырья (ТКДС) предпочтительно используются ароматизированные высококипящщие дистилляты: тяжёлые газойли каталитического крекинга, тяжёлая смола пиролиза и экстракты селективной очистки масел.

При ТКДС за счёт преимущества протекания реакций дегидроконденсации аренов, образующихся при крекинге парафино-нафтеновых углеводородов, а также содержащихся в исходном сырье, происходит дальнейшая ароматизация сырья.

Основными целевыми продуктами ТКДС являются термогазойль (фракция 200 — 480 0 С) и дистиллятный крекинг — остаток — сырьё установок замедленного коксованная — с целью получения высококачественного кокса, например, игольчатой структуры. В процессе получают также газ и бензиновую фракцию.

Установка состоит из следующих секций: реакторное отделение, включающее печи крекинга тяжёлого П1 и лёгкого П2 сырья и выносную реакционную колонну К1; отделение разделения продуктов крекинга, которое включает испарители высокого давления К2 и низкого К4 давления для отделения крекинг — остатка, комбинированную ректификационную колонну высокого давления К3, вакуумную колонну К5 для отбора вакуумного термогазойля и тяжёлого крекинг — остатка и газосепараторов С1 и С2 для отделения газа от нестабильного бензина.

Исходное сырьё после нагрева в теплообменниках поступает в нижнюю секцию колонны К3. Она разделена на 2 секции полу-глухой тарелкой, которая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров крекинга в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяжёлого и лёгкого сырья, отбираемые соответственно с низа и из аккумулятора К3, подаются в змеевики трубчатых печей П1 и П2, где нагреваются до температуры соответственно 500 и 550 0 С и далее поступают для углубления крекинга в выносную реакционную камеру К1. Продукты крекинга затем направляются в испаритель высокого давления К2. Крекинг — остаток и термогазойль через редукционный клапан поступают в испаритель низкого давления К4, а газы и пары бензино — керосиновых фракций — в колонну К3.

Уходящие с верха, К3 и К4 газы и пары бензиновой фракции охлаждаются в конденсаторе — холодильнике и поступают в газосепараторы С1 и С2. Затем газы направляются на разделение на ГФУ, а балансовое количество бензинов — на стабилизацию.

Крекинг — остаток, выводимый с низа К4, подвергается вакуумной разгонке в колонне К5 на вакуумный термогазойль и вакуумный дистиллятный крекинг — остаток.

I — сырье; II — бензин на стабилизацию; Ш — тяжелый бензин из К-4; IV-вакуумный отгон; V- термогазойль; VI — крекинг-остаток; VII -газы на ГФУ; VIII — газы и водяной пар к вакуум — системе; IX — водяной пар.

Рисунок 1 — Принципиальная технологическая схема установки термического крекинга дистиллятного сырья

Висбрекинг тяжёлого сырья

Наиболее распространённый приём углубления переработки нефти — это вакуумная перегонка мазута и раздельная переработка вакуумного газойля (каталитическим и гидрокрекингом) и гудрона. Получающийся гудрон, особенно в процессе глубоковакуумной перегонки, непосредственно не может быть использован как котельное топливо из-за высокой вязкости. Для получения товарного котельного топлива из таких гудронов без их переработки требуется большой расход дистиллятных разбавителей, что сводит практически на нет достигнутое вакуумной перегонкой углубление переработки нефти. Наиболее простой способ неглубокой переработки гудронов — это висбрекинг с целью снижения вязкости, что уменьшает расход разбавителя на 20 — 25 % масс., а также соответственно общее количество котельного топлива. Обычно сырьём для висбрекинга является гудрон, но возможна и переработка тяжёлых нефтей, мазутов, даже асфальтов процессов деасфальтизации. Висбрекинг проводят при менее жёстких условиях, чем термокрекинг, вследствие того, что, во — первых, перерабатывают более тяжёлое, следовательно, легче крекируемое сырьё; во — вторых, допускаемая глубина крекинга ограничивается началом коксообразования (температура 440 — 500 0 С, давление 1,4 — 3,5 МПа).

В последние годы в развитии висбрекинга определились два основных направления. Первое — это «печной» (или висбрекинг в печи с сокинг — секцией), в котором высокая температура (480 — 500 0 С) сочетается с коротким временем пребывания (1,5 — 2 мин.). Второе направление — висбрекинг с выносной реакционной камерой, который, в свою очередь, может различаться по способу подачи сырья в реактор на висбрекинг с восходящим потоком и с нисходящим потоком.

В висбрекинге второго типа требуемая степень конверсии достигается при более мягком температурном режиме (430 — 450 0 С) и длительном времени пребывания (10 — 15 мин.). Низкотемпературный висбрекинг с реакционной камерой более экономичен, так как при одной и той же степени конверсии тепловая нагрузка на печь ниже. Однако при «печном» крекинге получается более стабильный крекинг — остаток с меньшим выходом газа и бензина, но зато с повышенным выходом газойлевых фракций. В последние годы наблюдается устойчивая тенденция утяжеления сырья висбрекинга в связи с повышением глубины отбора тяжёлых нефтей с высоким содержанием асфальто — смолистых веществ повышенной вязкости и коксуемости, что существенно осложняет их переработку.

Остаточное сырьё (гудрон) прокачивается через теплообменники, где нагревается за счёт тепла отходящих продуктов до температуры 300 0 С и поступает в нагревательно — реакционные змеевики параллельно работающих печей. Продукты висбрекинга выводятся из печей при температуре 500 0 С и охлаждаются подачей квенчинга (висбрекинг остатка) до температуры 430 0 С и направляются в нижнюю секцию ректификационной колонны К1. С верха этой колонны отводится парогазовая смесь, которая после охлаждения и конденсации в конденсаторах — холодильниках поступает в газосепаратор С1, где разделяется на газ, воду и бензиновую фракцию. Часть бензина используется для орошения верха К1, а балансовое количество направляется на стабилизацию.

I — сырье; II — бензин на стабилизацию; III — керосино — газойлевая фракция (200 — 350 0 С); IV — висбрекинг — остаток; V — газы ГФУ; VI — водяной пар.

Рисунок 2 — Принципиальная технологическая схема установки

печного висбрекинга гудрона

Из аккумулятора К1 через отпарную колонну К2 выводится фракция лёгкого газойля (200 — 350 0 С) и после охлаждения в холодильниках направляется на смешение с висбрекингом — остатком или выводится с установки. Часть лёгкого газойля используется для создания промежуточного циркуляционного орошения колонны К1.

Кубовая жидкость из К1 поступает самотёком в колонну К3. За счёт снижения давления с 0,4 до 0,1 — 0,05 МПа и подачи водяного пара в переток из К1 в К3 происходит отпарка лёгких фракций.

Парогазовая смесь, выводимая с верха К3, после охлаждения и конденсации поступает в газосепаратор С2. Газы из него направляются к форсункам печей, а лёгкая флегма возвращается в колонну К1.

Из аккумулятора К3 выводится тяжёлая флегма, которая смешивается с исходным гудроном, направляемым в печи. Остаток висбрекинга с низа К3 после охлаждения в теплообменниках и холодильниках выводится с установки.

Для предотвращения закоксовывания реакционных змеевиков печей (объёмно-настильного пламени) в них предусмотрена подача турбулизатора — водяного пара на участке, где температура потока достигает 430 — 450 0 С.

Пиролиз

Назначение процессов пиролиза, получивших в современной мировой нефтехимии широкое распространение, является производство низших олефинов, преимущественно этилена, являющихся ценным сырьём (мономером) для синтеза важнейших нефтехимических продуктов.

Процесс пиролиза в зависимости от целевого назначения может быть направлен на максимальный выход этилена (этиленовые установки), пропилена или бутиленов и бутадиена. Наряду с газом в процессе образуется некоторое количество жидкого продукта, содержащего значительные количества моноциклических (бензол, толуол, ксилолы и др.) и полициклические (нафталин, антрацен и др.) ароматические углеводородов.

Получаемый при пиролизе этилен используется для производства оксида этилена, этилового спирта, полимеров (полиэтилена), стирола, пластмасс и др.

Пропилен является исходным мономером для производства полипропилена, акрилонитрила и бутадиена.

Основные направления использования жидких продуктов пиролиза — бензола и других ароматических углеводородов, нефтеполимерных смол, как компонент автобензинов, котельных топлив, сырья для производства технического углерода, пеков, высококачественных коксов и др.

Сырьём в процессах пиролиза служат газообразные и жидкие углеводороды: газы, лёгкие бензиновые фракции, газоконденсаты, рафинаты каталитического риформинга и реже керосиногазойлевые фракции.

От сырья и технологического режима пиролиза зависят выходы продуктов. Наибольший выход этилена получается при пиролизе этана. По мере утяжеления сырья выход этилена снижается и увеличивается выход жидких продуктов — смол пиролиза.

Из технологических параметров на выход низших олефинов наибольшее влияние оказывает температура, время контакта и парциальное давление углеводородов в реакционной зоне.

При данной температуре с увеличением времени контакта (τ) концентрация олефина в пирогазе (следовательно, и его выход) растёт, достигает максимального значения при τопт, затем падает. С повышением температуры величина максимума выхода олефинов растёт, и этот максимум достигается при меньших значениях τопт. Причём для каждого индивидуального олефина имеется свой оптимальный режим пиролиза, обеспечивающий максимум его выхода (этиленовый, пропиленовый или бутиленовые режимы пиролиза).

Увеличению выхода олефинов способствует также снижение парциального давления сырья в реакционной зоне путём разбавления его водяным паром или, что более эффективно, водородом.

Разбавление сырья пиролиза водяным паром и особенно водородом приводит не только к увеличению выхода этилена, но, и, что исключительно важно, эффективно замедляет скорость вторичных реакций синтеза, приводящих к образованию пироуглерода. Водород в условиях пиролиза является не только разбавителем, но и гидрирующим компонентом, тормозящим образование тяжёлых продуктов конденсации, в том числе пироуглерода.

Промышленное оформление процесса

На современных высокопроизводительных этиленовых установках (ЭП — 300, ЭП — 450 производительностью соответственно 300 и 450 тыс. т этилена в год) применяются мощные пиролизные печи, специально сконструированные для условий интенсивного высокотемпературного нагрева (до 870 — 920 0 С) с временем пребывания сырья в реакционных змеевиках в пределах 0,01 — 0,1 с. Они характеризуются вертикальным расположением труб радиантных змеевиков в виде однорядного экрана с двухсторонним облучением панельными горелками беспламенного горения (или с факельными горелками с настильным пламенем). Проход по трубам радиантного змеевика организован в виде нескольких (от 4 до 12) параллельных потоков (секций). Каждая секция состоит из нескольких жаропрочных труб (от 3 до 12) длиной от 6 до 16 мм диаметром 75 — 150 мм. Мощность одной пиролизной печи достигает до 50 тыс. т этилена в год.

Следующий по значимости аппарат пиролиза — закалочный аппарат, предназначенный для осуществления быстрого охлаждения продуктов процесса. Ранее для этой цели применяли закалочные аппараты, в которых быстрое охлаждение достигалось за счёт впрыскивания водяного конденсата. На современных пиролизных установках применяют закалочно-испарительные аппараты (ЗИА), представляющие собой газотурбинные котлы-утилизаторы. В результате высокой линейной скорости продуктов пиролиза, движущихся по трубам, предотвращается оседание твёрдых частиц на их стенках, увеличивается коэффициент теплопередачи и достигается быстрое (за 0,015 — 0,03 с) охлаждение до 350 — 400 0 С. За счёт этого тепла из водяного конденсата, поступающего в ЗИА, регенерируется пар высокого давления (11 — 13 МПа), который отделяется в паросборнике, перегревается до 450 0 С в одной из секций пиролизной печи и затем используется для турбокомпрессора.

Сырьём установки служит фракция 62 — 180 0 С прямогонного бензина и фракция 62 — 140 0 С бензина — рафината каталитического риформинга. Предусмотрен также пиролиз этана и пропана, получаемых в процессе и с заводских ГФУ.

Бензин после нагрева в теплообменниках подаётся в девять параллельно работающих трубчатых печей (на схеме показана одна), а этан — пропановая фракция подаётся в десятую печь. На выходе из камеры конвекции в сырьё вводится водяной пар в количестве 50 % масс. по бензину и 30 % масс. по этан — пропану. Температура на выходе из змеевиков печи 810 — 840 0 С, продолжительность реакции 0,3 — 0,6 с. Продукты пиролиза далее поступают в тубы закалочных аппаратов ЗИА. Охлаждённые до 400 0 С пиропродукты затем направляются в низ промывочной колонны К1, где контакте с охлаждённым квенчингом (фракцией 150 — 250 0 С) охлаждается до 180 0 С и отмывается от твёрдых частиц углерода. Тяжёлый конденсат с низа К1 подаётся на ректификацию в колонну К2.

Газы и пары, поднимающиеся из нижней части К1, проходят глухую тарелку и подвергаются ректификации на верхних тарелках колонны. Конденсат с аккумулятора К1 подаётся также в колонну К2. Выходящий с верха колонны К1 пирогаз с парами лёгких фракций пироконденсата охлаждается в водяном холодильнике до 30 0 С и поступает в газосепаратор С1. Лёгкий конденсат подаётся на орошение верха К1 и на ректификацию К 2. Выводимый с верха С1 пирогаз подаётся на моноэтаноламиновую очистку и далее на ГФУ.

Из К2 выводится с установки пиробензин (фракция н.к. — 150 0 С), лёгкая смола (150 — 250 0 С) и тяжёлая смола (> 250 0 С). Часть лёгкой смолы циркулирует в качестве квенчинга через колонну К1.

I — сырье; II — конденсат; III — газы пиролиза; IV — бензиновая фракция (н.к. — 150 0 С); V — легкая смола; VI — тяжелая смола; VII — водяной пар.

Рисунок 3 — Принципиальная схема установки пиролиза бензина

Коксование

Среди термических процессов наиболее широкое распространение в нашей стране и за рубежом получил процесс замедленного коксования, который позволяет перерабатывать самые различные виды ТНО с выработкой продуктов, находящих достаточно квалифицированное применение в различных отраслях народного хозяйства. Другие разновидности процессов коксования ТНО — периодическое коксование в кубах и коксование в псевдоожиженном слое порошкообразного кокса — нашли ограниченное применение.

Основное целевое назначение УЗК — производство крупно — кускового нефтяного кокса. Наиболее массовыми потребителями нефтяного кокса в мире и в нашей стране являются производства анодной массы и обожжённых анодов для алюминиевой промышленности и графитированных электродов для электросталеплавления. Широкое применение находит нефтяной кокс при изготовлении конструкционных материалов, в производстве цветных металлов, кремния, абразивных (карбидных) материалов, в химической и электротехнической промышленностях, космонавтике, в ядерной энергетике и др.

Кроме кокса на УЗК получают газы, бензиновую фракцию и коксовые (газойлевые) дистилляты. Газы коксования используют в качестве технологического топлива или направляют на ГФУ для извлечения пропан — бутановой фракции — ценного сырья для нефтехимического синтеза. Получающиеся в процессе коксования бензиновые фракции (5 — 16 % масс.) характеризуются невысоким октановым числом (60 по ММ) и низкой химической стабильностью (> 100 г I2/l00 г), повышенным содержанием серы (до 0,5 % масс.) и требует дополнительного гидрогенизационного и каталитического облагораживания. Коксовые дистилляты могут быть использованы без или после гидрооблагораживания как компоненты дизельного, газотурбинного и судового топлив или в качестве сырья каталитического или гидрокрекинга, для производства малозольного электродного кокса, термогазойля и т. д.

Сырьём установок коксования являются остатки перегонки нефти — мазуты, гудроны; производства масел — асфальты, экстракты; каталитических процессов — крекинг — остатки, тяжёлая смола пиролиза, тяжёлый газойль каталитического крекинга и др. За рубежом, кроме того, используются каменноугольные пеки, сланцевая смола, тяжёлые нефти и др.

Основными показателями качества сырья являются плотность, коксуемость по Конрадсону, содержание серы и металлов и групповой химический состав. Коксуемость сырья определяет, прежде всего, выход кокса, который практически линейно изменяется в зависимости от этого показателя. При замедленном коксовании остаточного сырья выход кокса составляет 1,5 — 1,6 от коксуемости сырья.

В зависимости от назначения к нефтяным коксам предъявляются различные требования. Основными показателями качества коксов являются: содержание серы, золы, летучих, гранулометрический состав, пористость, истинная плотность, механическая прочность, микроструктура.

По содержанию серы коксы делятся на малосернистые (до 1 %), сернистые (до 1,5 %), сернистые (до 4 %) и высокосернистые (выше 4,0 %); по гранулометрическому составу — на кусковой (фракция с размером кусков свыше 25 мм), «орешек» (фракция 8 — 25 мм) и мелочь (менее 8 мм); по содержанию золы — на малозольные (до 0,5 %), среднезольные (0,5 — 0,8 %) и высокозольные (более 0,8 %).

Содержание серы в коксе зависит почти линейно от содержания её в сырье коксования. Малосернистые коксы получают из остатков малосернистых нефтей или подвергнутых гидрооблагораживанию. Как правило, содержание серы в коксе всегда больше её содержания в сырье коксования.

Содержание золы в коксе в значительной мере зависит от глубины обессоливания нефти перед её переработкой.

Первые промышленные установки замедленного коксования были построены за рубежом в середине 30-х гг. и предназначались в основном для получения дистиллятных продуктов. Кокс являлся побочным продуктом и использовался в качестве топлива. Однако в связи с развитием электрометаллургии и совершенствованием технологии коксования кокс стал ценным целевым продуктом нефтепереработки. В нашей стране УЗК эксплуатируются с 1955 г. (УЗК на Ново-Уфимском НПЗ) мощностью 300, 600 и 1500 тыс. т/г по сырью. Средний выход кокса на отечественных УЗК ныне составляет около 20 % масс. на сырьё (в США w = 30,7 % масс.), в то время как на некоторых передовых НПЗ, например на УЗК НУНПЗ, выход кокса значительно выше (30,9 % масс.). Низкий показатель по выходу кокса на многих УЗК обуславливается низкой коксуемостью перерабатываемого сырья, поскольку на коксование направляется преимущественно гудрон с низкой температурой начала кипения ( 0 С), что связано с неудовлетворительной работой вакуумных колонн АВТ , а также, что часто из-за нехватки сырья в переработку вовлекается значительное количество мазута.

Название «замедленное» коксование связано с особыми условиями работы реакционных змеевиков трубчатых печей и реакторов (камер) коксования. Сырьё необходимо предварительно нагреть в печи до высокой температуры (470 – 510 0 С), а затем подать в необогреваемые, изолированные снаружи коксовые камеры, где коксование происходит за счёт тепла, приходящего с сырьём.

Поскольку сырьё представляет собой тяжёлый остаток, богатый смолами и асфальтами (то есть коксогенными компонентами), имеется большая опасность, что при такой высокой температуре оно закоксуется в змеевиках самой печи. Поэтому для обеспечения нормальной работы реакционной печи процесс коксования должен быть «задержан» до тех пор, пока сырьё, нагревшись до требуемой температуры, не поступит в коксовые камеры. Это достигается благодаря обеспечению небольшой длительности нагрева сырья в печи (за счёт высокой удельной теплонапряжённости радиантных труб), высокой скорости движения по трубам печи, специальной её конструкции, подачи турбулизатора и т.д. Опасность закоксовывания реакционной аппаратуры, кроме того, зависит от качества исходного сырья, прежде всего от его агрегативной устойчивости. Так, тяжёлое сырьё, богатое асфальтенами, но с низким содержанием полициклических ароматических углеводородов, характеризуется низкой агрегативной устойчивостью, и оно быстро расслаивается в змеевиках печи, что является причиной коксоотложения и прогара труб. Для повышения агрегативной устойчивости на современных УЗК к сырью добавляют такие ароматизированные концентраты, как экстракты масляного производства, тяжёлые газойли каталитического крекинга, тяжёлая смола пиролиза и др.

Процесс замедленного коксования является непрерывным по подаче сырья коксования и по выходу газообразных и дистиллятных продуктов, но периодическим по выгрузке кокса из камер. Установки замедленного коксования включают в себя следующие 2 отделения: нагревательно — реакционно — фракционорующее, где осуществляется собственно технологический процесс коксования сырья и фракционирование его продуктов; отделение по механической обработке кокса, где осуществляется его выгрузка, сортировка и транспортировка.

В зависимости от производительности УЗК различаются количеством и размерами коксовых камер, количеством и мощностью нагревательных печей. На установках первого поколения приняты печи шатрового типа и 2 или 3 камеры коксования с диаметром 4,6 м и высотой 27 м, работающие поочерёдно по одноблочному варианту. УЗК последующих поколений преимущественно являются двухблочными четырёхкамерными, работающими попарно. На современных модернизированных УЗК используются печи объёмно — настильного и вертикально — факельного пламени и коксовые камеры большого диаметра ( 5,5 — 7,0 м; высота — 27 — 30 м ). В них предусмотрены высокая степень механизации трудоёмких работ и автоматизация процесса.

По технологическому оформлению УЗК всех типов различают между собой незначительно и преимущественно работают по следующей типовой схеме: первичное сырьё —> нагрев в конвекционной секции печи —> нагрев в нижней секции ректификационной колонне теплом продуктов коксования —> нагрев вторичного сырья в радиантной секции печи —> коксовые камеры —> фракционирование.

Сырьё — гудрон или крекинг — остаток (или их смесь) нагревается в теплообменниках и конвекционных змеевиках печи и поступает на верхнюю каскадную тарелку колонны К1.Часть сырья подаётся на нижнюю каскадную тарелку для, регулирования коэффициента рисайкла, под нижнюю каскадную тарелку этой колонны подаются газы и пары продуктов коксования из коксовых камер. В результате контакта сырья с восходящим потоком газов и паров продуктов коксования сырьё нагревается (до температуры 390 — 405 0 С), при этом низкокипящие его фракции испаряются и смешиваются с сырьём, образую так называемое вторичное сырьё.

I — сырье; II—стабильный бензин; III —легкий газойль; IV — тяжелый газойль; V — головка стабилизации; VI — сухой газ; VII -кокс; VIII — пары отпарки камер; IX — водяной пар.

Рисунок 4 — Принципиальная технологическая схема двухблочной

установки замедленного коксования

Вторичное сырьё с низа колонны К1 забирается печным насосом и направляется в реакционные змеевики печей (их две, работают параллельно), расположенные в радиантной их части. В печах вторичное сырьё нагревается до 490 — 500 0 С и поступает через четырёхходовые краны двумя параллельными потоками в две работающие камеры; две другие в это время находятся в цикле подготовки. Входя в них камер, горячее сырьё постепенно заполняет их; так как объём камер большой, время пребывания сырья в них также значительно и там происходит крекинг сырья. Пары продуктов коксования непрерывно уходят из камер в колонну К1, а утяжелённый остаток задерживается в камере. Жидкий остаток постепенно превращается в кокс.

Фракционирующая часть УЗК включает основную ректификационную колонну К1, отпарные колонны К2 и К3, фракционирующий абсорбер К4 для деэтанизации газов коксования и колонну стабилизации бензинов.

Колонна К1 разделена полу-глухой тарелкой на две части: нижнюю, которая является как бы конденсатором смешения, а не отгонной секцией колонны; и верхнюю, выполняющую функцию концентрационной секцией ректификационной колонны. В верхней части К1 осуществляется разделение продуктов коксования на газ, бензин, лёгкий и тяжёлый газойли. В колонне К1 температурный режим регулируется верхним острым и промежуточным циркуляционным орошением. Лёгкий и тяжёлый газойли выводятся через отпарные колонны соответственно К2 и К3.

Газы и нестабильный бензин из сепаратора С1 поступают в фракционирующий абсорбер К4. В верхнюю часть К4 подаётся охлаждённый стабильный бензин, в нижнюю часть подводится тепло посредством кипятильника с паровым пространством. С верха К4 выводится сухой газ, а снизу — насыщенный нестабильный бензин, который подвергается стабилизации в колонне К5, где от него отгоняется головка, состоящая из пропан — бутановой фракции. Стабильный бензин охлаждается, очищается от сернистых соединений щелочной промывкой и выводится с установки.

Коксовые камеры работают по циклическому графику. В них последовательно чередуются циклы: коксование, охлаждение кокса, выгрузка его и разогрев камер. Когда камера заполняется примерно на 70 — 80 % по высоте, поток сырья с помощью переключающих кранов переводят в другую камеру. Заполненную коксом камеру продувают водяным паром для удаления жидких продуктов и нефтяных паров. Удаляемые продукты поступают вначале в колонну К1. После того, как температура кокса понизится до 400 — 500 0 С, поток паров отключают от колонны и направляют в скрубер (на рисунке не показан). Водяным паром кокс охлаждают до 200 0 С, после чего в камеру подают воду.

После охлаждения кокс из камер выгружают. Для этой операции применяют гидравлический метод. Пласты кокса разрушаются струёй воды под давлением 10 — 15 МПа. На каждой камерой установлены буровые вышки высотой 40 м, предназначенные для подвешивания бурового оборудования.

На вышке закрепляются гидродолото, с помощью которого в слое кокса пробуривается центральное отверстие. Затем гидролото заменяют гидрорезаком. Гидрорезак снабжён соплами, из которых подаются сильные струи воды, направляемые к стенкам камеры. Гидрорезак перемещается по камере, полностью удаляя со стенок кокс. Далее кокс поступает в отделение внутриустановочной обработки и транспортировки, где осуществляется дробление, сортировка на три фракции и транспортировка в склады.

Коксовую камеру, из которой выгружен кокс, спрессовывают и прогревают сначала острым водяным паром, затем горячими парами продуктов коксования из работающей камеры до температуры 360 — 370 0 С и после этого переключают в рабочий цикл коксования.

Подготовительные операции УЗК занимают 24 — 34 ч. В отличие от непрерывных нефтехимических процессов, в реакционных камерах УЗК химические превращения осуществляются в нестационарном режиме с периодическими колебаниями параметров процесса, прежде всего температуры и времени. Продолжительность термолиза в жидкой фазе изменяется от максимального значения с начала заполнения камеры до минимального, к моменту переключения на подготовительный цикл. На характер изменения температурного режима по высоте и сечению камеры оказывает влияние эндотермичность суммарного процесса термолиза, а также величина потерь тепла в окружающую среду. Это обстоятельство обуславливает непостоянство качества продуктов коксования по времени, в том числе кокса по высоте камеры. Так, верхний слой кокса характеризуется высокой пористостью, низкой механической прочностью и высоким содержанием летучих веществ (то есть кокс неодинаков). Установлено, что наиболее прочный кокс с низким содержанием летучих находится в середине по высоте и сечению камеры.

В модернизированных крупнотоннажных УЗК (типа 21 — 10/1500) для создания условий, гарантирующих получение электродного кокса стабильного по качеству, предусмотрен подвод дополнительного тепла в коксовые камеры в виде паров тяжёлого газойля коксования. Для этой цели часть тяжёлого газойля, отбираемого с аккумулятора посте К1, после нагрева в специальных змеевиках — печи до температуры 520 0 С подают в камеры вместе со вторичным сырьём. Подача перегретого тяжёлого газойля в камеры продолжается и после прекращения подачи сырья в течение 6 ч.

С целью интенсификации электросталеплавильных процессов в последние годы широко применяются высококачественные графитированные электроды, работающие про высоких удельных токовых нагрузках (30 — 35 Ом/см 2 ). Зарубежный и отечественный опыт показал, что получить такие электроды возможно лишь на основе специального малозольного и малосернистого, так называемого, игольчатого кокса. Только игольчатый кокс может обеспечить такие необходимые свойства специальных электродов, как низкий коэффициент термического расширения и высокая электропроводимость.

Игольчатый кокс по своим свойствам существенно отличается от рядового электродного: ярко выраженной анизотропией волокон, низким содержанием гетеропримесей, высокой удельной плотностью и хорошей графитируемостью.

Наиболее традиционное сырьё для производства игольчатого кокса — это малосернистые ароматизированные дистиллятные остатки термического крекинга, газойлей каталитического крекинга, экстрактов масляного производства, тяжёлой смолы пиролиза углеводородов, а также каменноугольной смолы.

Аппаратурное оформление установки коксования для получения игольчатого кокса такое же, как на обычных УЗК. Температурный режим коксования при производстве игольчатого кокса примерно такой же, как при получении рядового кокса, только несколько выше кратность рециркулята и давление в реакторах. Прокалка игольчатого кокса, по сравнению с рядовым, проводится при более высоких температурах (1400 — 1500 0 С).

Производство игольчатого кокса требует обязательного наличия на НПЗ установки термического крекинга дистиллятного сырья и УЗК. Имеющиеся на заводе ароматизированные остатки пропускают через термический крекинг под повышенным давлением (6 — 8 МПа) с целью дальнейшей ароматизации и повышения коксуемости остатка. Далее дистиллятный крекинг — остаток (ДКО) направляется на УЗК. Из сернистых гудронов ДКО для производства игольчатого кокса можно получить путём термического крекирования гудрона, вакуумной перегонкой крекинг — остатка и с последующей гидроочисткой тяжелого крекингового вакуумного газойля.

Производство технического углерода (сажи)

Технический углерод – сажа – является особой дисперсной формой углерода, получаемой высокотемпературным термолизом углеводородного сырья (1200 — 2000 0 С).

Основными элементами сажи являются углерод 90 — 99 %, водород 0,3 — 0,5 % и кислород 0,1 — 7 %. В саже может содержаться также до 1,5 % серы и до 0,5 % золы.

Основным наиболее крупнотоннажным потребителем сажи является шинная и резино-техническая промышленность (более 90 % от всего производства сажи). Сажа находит применения также в производстве пластмасс, электротехнической, лакокрасочной, полиграфической и ряде других отраслей промышленности.

Сырьём для производства саж в основном являются жидкие нефтепродукты, а также природные и попутные газы. В качестве сырья используется нефтяной термогазойль, антраценовое масло, хризеновая фракция и пековый дистиллят – продукты коксохимии.

Некоторые марки саж получают из газового сырья.

Жидкое сажевое сырьё представляет собой углеводородные фракции, выкипающие при 200 0 С и содержащие значительное количество ароматических углеводородов (60 – 90 % масс.).

Наиболее важным показателем качества саж является дисперсность, используемая при их маркировке.

Дисперсными принято называть материалы, состоящие из весьма малых частиц коллоидных (10 — 1000 Å) или близких к ним размеров.

Размеры сажевых частиц лежат в пределах от нескольких сотен до нескольких тысяч Å, то есть в пределах размеров коллоидных частиц, поэтому сажу иногда называют «коллоидным углеродом».

Из частиц сажи формируются агломераты – рыхлые цепные образования разветвлённой структуры (подобные снегу). Линейные размеры агломератов сажи могут достигать несколько микрон (0,2 — 0,8 мкм). По строению агломератов и плотности упаковки в них частиц судят о структурности сажи. В производственных условиях её оценивают по маслоёмкости – масляному числу (чем оно больше, тем выше структурность, размеры и рыхлость агломератов сажи).

Маркировка саж основана на способе их производства, виде используемого сырья и величине удельной поверхности.

Первая буква марки саж указывает на способ производства: П — печная; Т — термическая; Д — диффузионная.

Следующая буква означает сырьё: М — жидкое (масло); Г — газовое.

Цифры указывают величину удельной поверхности (ПМ – 1000 (м 2 /г)).

По влиянию на прочностные свойства и износостойкость резин сажи делятся на активные (S > 65 м 2 /г), полуактивные (S = 30 — 50 м 2 /г) и малоактивные (S 2 /г).

Наиболее массовые марки саж, применяемые при изготовлении шин и резинотехнических изделий – получаемые из термогазойлей (печные сажи) марок: ПМ – 30, ПМ – 50, ПМ – 75 и ПМ – 100.

Кроме дисперсности и структурности о качестве саж судят по таким показателям как: адсорбционная способность, содержание летучих, серы, зольность и др.

Для некоторых марок оценивают показатели тепло — физических свойств, содержание частиц кокса и др.

Образование сажи происходит при температурах более 1200 0 С. Выход сажи возрастает с увеличением температуры термолиза и парциального давления углерода.

Различные в разной степени склонны к образованию сажи. Наиболее высокий выход с высокой дисперсностью обеспечивают высокоароматизированные дистиллятные виды сырья с высокой плотностью.

Единой теории и общепринятых представлений о механизме сажеобразования до настоящего времени нет. Большинство исследователей считают, что этот процесс имеет радикальную природу. Первичным актом сажеобразования считается образование радикала – зародыша. При его взаимодействии с молекулами исходного сырья могут образовываться новые радикалы, но в отличие от обычного цепного радикального процесса молекулярная масса радикала — зародыша сажевой частицы растёт. По мере роста активность укрупнённых радикалов уменьшается и в некоторый момент радикал – зародыш теряет свойства радикала, приобретает свойства физической поверхности и превращается в минимально возможную сажевую дисперсную частицу.

Для неароматических углеводородов образованию сажи всегда препятствует образование ацетилена.

В процессе сажеобразования лимитирующей стадией является образование радикалов – зародышей, энергия активации которых высока: для аренов она составляет 460 – 500 кДж/моль, для ацетилена 710 – 750 кДж/моль.

Основной аппарат процесса получения печной активной сажи – циклонный реактор, в котором осуществляются три процесса:

— сгорание топлива (или части сырья) и создание требуемой температуры;

— разложение сырья с образованием сажи;

— охлаждение сажевой смеси с предотвращением побочных процессов.

Технологическая схема производства активной печной сажи

Осушенное и подогретое в теплообменниках до 100 — 120 0 С сырьё проходит через змеевик беспламенного подогревателя 1, где подогревается до 270 — 320 0 С и затем через фильтры тонкой очистки сырья 2 для удаления кокса, образовавшегося при нагревании сырья в печи. Подогретое и очищенное сырьё направляется к сырьевым форсункам циклонного реактора 3. На технологическом потоке установлено восемь реакторов мощностью 500 кг/ч по сырью, из которых 5 – 7 работают, остальные находятся в резерве. В реактор подаётся сырьё под давлением 0,8 МПа, сжатый воздух высокого давления (ВВД) для распыления сырья под давлением (0,5 — 0,7 МПа), который подогревается в подогревателе 1. Для поддержания в реакторе рабочей температуры в него подаётся топливо и воздух низкого давления (ВНД), нагретый до 300 — 400 0 С в воздухоподогревателе. Процесс в реакторе протекает при температуре 1250 — 1550 0 С в зависимости от марки сажи и длится сотые доли секунды. Для прекращения реакции в определённую точку реактора впрыскивается химочищенная вода. Охлаждённая до 650 — 700 0 С сажевая смесь поступает из реактора в воздухоподогреватель, затем в холодильник – ороситель 4. Охлаждённая водой до 280 0 С сажевая смесь направляется в систему улавливания сажи, состоящую из последовательно установленных (четырёх) циклонов 5 и восьмисекционного рукавного фильтра 6. Сажа, уловленная в циклонах, направляется на гранулирование. Газы из фильтров подаются на установку дожига. Выход сажи в зависимости от качества используемого сырья 42 – 60 % масс. на сырьё.

1- печь беспламенного горения; 2 – фильтр тонкой очистки; 3 – циклонный реактор; 4 – холодильник – ороситель; 5 – циклоны; 6 – рукавные фильтры улавливания сажи; I — сырье; II — воздух высокого давления; III — топливо; IV — сажа; V — отходящие газы; VI – хим. очищенная вода; VII — воздух низкого давления.

Рисунок 5 — Принципиальная технологическая схема производства активной печной сажи

Дата добавления: 2018-04-04 ; просмотров: 3586 ; Мы поможем в написании вашей работы!

Источник