- Производство тафтинга

- Способы производства ковровых покрытий

- Способы производства

- Тканый ковролин

- Тафтинговый ковролин

- Иглопробивной ковролин

- Плетеный лоскутный ковролин

- Способ производства тафтинговый что это

- Технологии производства ковролина(коврового покрытия)

- Структура ковролина

- Тафтинговое производство.

- Иглопробивное производство.

- Тканное производство.

- Флокированное производство

- Структура флокированного покрытия

Производство тафтинга

Тафтинг — одна из наиболее распространенных технологий изготовления ковров и ковровых покрытий. Название «Тафтинг» происходит от английского «to tuft» — «стегать» и отражает сущность технологии. Основа ковра — сетка или холст — прошивается пучками ворса, которые затем разными способами закрепляются на изнаночной стороне. После закрепления нити ворса на лицевой стороне могут оставаться петельными, либо разрезаться, формируя разрезной тафтинг.

Внешний вид и свойства ковра определяются технологией тафтинга. В коридорах, холлах, офисах, гостиничных номерах и других общественных местах, плотные петли тафтинга малой длины, как правило, имеют высшую износоустойчивость и хорошо сохраняют внешний вид ковра. Также, обеспечивается поверхность, устойчивая к истиранию офисными креслами или магазинными тележками. Тафтинг-ковры прекрасно подходят для административных зон, офисов и общественных залов.

Различные типы высокоэффективных систем тафтинга имеют различные свойства, как, например, более высокие связки нитей, дополнительную устойчивость к повреждениям, влагонепроницаемость и устойчивость к роспуску краевых нитей. В каждом конкретном случае использования следует обращать внимание на функциональные требования к покрытию.

Понимание конструкции тафтингового ковра помогает определению факторов, которые обеспечивают наилучшие потребительские характеристики в разных помещениях. Коммерческие ковры изготавливается в основном методом тафтинга. В целом, на тафтинговые ковры приходится 95% мирового производства. Впрочем, современные технологии позволяют изготавливать широкий ассортимент и тканевых покрытий.

Тафтинг-процесс — процесс создания текстиля, и в частности ковровых покрытий, на специализированных многошпиндельных швейных машинах. В этих машинах сотни игл прошивают пучки нитей через подложку, называемую первичной основой. Образующаяся петля удерживает нить на месте, образуя тафтинг при вынимании иглы. Нити улавливаются петлителями и, при необходимости, разрезаются лезвиями для разрезного тафтинга. Затем, на получившуюся основу наносится вторичная подложка для обеспечения различных характеристик готового покрытия.

Ключевые шаги в процессе изготовления:

- Нити поступают из бобин в тафтинг-машину

- Первичная подложка подается в тафтинг-машину

- Нити и первичная подложка взаиморасполагаются в тафтинг-машине для прошивания

- Иглы тафтинг-машины многократно прошивают первичную подложку

- Ковровое покрытие прошивается нитями и проверяется

- Заготовка ковра наматывается на большие бобины для следующих шагов производства (окраска, печать, нанесение резиновой или полимерной основы)

Для максимальных характеристик и максимального качества коврового покрытия, очень важен соответствующий требованиям материал волокна нитей. Большая часть производимых ковров содержат одно из четырёх первичных волокон: полиамид (нейлон), полиэфир, полипропилен (PP), шерсть. Синтетические волокна занимают большую часть рынка производства в странах ЕС и в США. Каждый тип волокна различается свойствами долговечности, стойкости к истиранию, цветовой стойкости, стойкости к загрязнениям, лёгкости очистки и четкости цвета.

У всех ковровых покрытий есть система поддержки или химические компоненты, помогающие удерживать тафтинг на месте. Используемые методы и химикаты зависят от требований к характеристикам основы и всего ковра в целом. Во многом эти методы основываются на соображениях цены, рекомендациях производителя и химической совместимости.

Системы коврового покрытия обычно содержат основную подложку и химический адгезив. Часто включается вторичная поддержка. В наиболее распространенной системе пряжа закрепляется в первичной подложке синтетическим латексом, а вторичная подложка (или подушка) прикрепляется с помощью связующего агента или клея для обеспечения дополнительной стабильности пряжи и придаёт высокую геометрическую стабильность структуре ковра.

Вопросы долговечности ковров особенно важны для сложных условий эксплуатации. Очень часто именно рекомендации конечных пользователей ковров помогают определить, какой продукт будет наилучшим образом соответствовать требованиям.

Источник

Способы производства ковровых покрытий

Способы производства

Существуют 4 основных способа изготовления ковровых покрытий: тканый, тафтинговый, иглопробивной, лоскутный плетеный.

По внешнему виду трудно определить, каким способом произведено покрытие. Лишь после досконального изучения обратной стороны можно сделать вывод о методе производства.

Тканый ковролин

У тканых покрытий волокна переплетаются с нитями основы и вместе ткутся, образуя единое полотно. Процесс это сложный, именно это обстоятельство и определяет высокую итоговую стоимость изделия.

Тканые покрытия износоустойчивы. Поскольку у них основа является частью изделия, она не отлаивается даже после интенсивной эксплуатации и влажной уборки. Ковролин не повреждается колесиками кресел, не деформируется в сухом и влажном состоянии, не утрачивает прекрасный внешний вид долгое время.

Ковровые покрытия данного типа в большинстве своем имеют разрезной ворс одинаковой высоты, но бывают и изделия с разным уровнем ворса. При изготовлении ворсовых покрытий с разной высотой ворса применяют термофиксированную пряжу. Путем комбинации крученой жесткой и мягкой пряжи достигаются различные фактурные поверхности ковролина. В качестве пряжи используют как натуральная шерстяная пряжа, так и синтетическое волокно.

Тканый метод изготовления позволяет получать большое количество разнообразных дизайнов с многочисленными вариациями расцветок, ограничение накладывает лишь количество стежков на основе полотна.

Тафтинговый ковролин

Тафтинговый метод производства является самым распространенным способом на сегодняшний день. Основными принципом этой технологии является прошивка ворсовыми волокнами основы (нетканой или тканой) полотна.

Технология была разработана в 1950 г. американцем Коббл. Он спроектировал машину, по принципу работы похожую на швейную. Отличие состоит в количестве игл, близко расположенных друг к другу. Каждая из игл простегивает пряжу через основу, а с изнанки нить подхватывает крючок, формируя петлю.

Если крючок снабжен лезвием, петля разрезается при формировании, образуя стриженый ворс. После этого петли закрепляются латексом с изнанки, после чего наносится вторичная основа.

Плотность ворса зависит от расстояния между иглами, а вес ворса еще и от количества стежков, высоты ворса и материала волокна.

Популярность тафтинговой технологии объясняется большими возможностями, позволяющими создавать покрытия разнообразных дизайнов и фактур благодаря использованию разнообразных лекал, двигающих плиту с иглами, возможностью задания необходимой высоты и т.п.

Иглопробивной ковролин

Станок для изготовления ковровых покрытий иглопробивным методом состоит из двух плит. Нижняя плита неподвижна, на ней расположено множество отверстий. Верхняя плита двигается вверх-вниз. На ней закреплено множество игл с зазубринами. Иглы расположены напротив отверстий нижней плиты. Зазубрены расположены по всей длине игл.

Между плитами двигается конвейер. По все ширине конвейера распределяются кусочки волокон длиной 10 см. Конвейер двигает их к тому месту, где слои накладываются один на другой, образуя толстый материал. Между ними закладывается хост, который пропускают между плитами. По мере прохождения холст пробивается иглами, которые, захватывая волокна, протаскивают их через холст. Чтобы получить хороший ковер, необходимо производить 800-1200 ударов на квадратный дюйм.

После получения материала и выхода его с конвейера, на его обратную сторону наносят либо клей, либо тонким слоем латекс. Затем на готовое изделие наносится рисунок.

По комфортности и дизайну иглопробивные изделия уступают тафтинговым и тканым ковровым покрытиям, но очень популярны благодаря прочности, износоустойчивости и дешевизне.

Плетеный лоскутный ковролин

Лоскутное плетение коров — сравнительно легкий, но утомительный процесс. Они изготавливаются из отдельных лоскутов и их дизайн может варьироваться от простых до сложных рисунков — все зависит от фантазии дизайнера. Такие ковры делаются из лент, одежды или одеял, которые уже не нужны.

Форма лоскутных ковров может быть круглой, овальной или прямоугольной. Лоскуты из нитей или лент плетутся в косы. В основном, в косы вплетаются 3 пряди, но бывают и 4, 5 и более прядей для формирования кос, но это более трудоемкий процесс.

Лоскутные ковры могут быть на пришивной или латексной основе или вовсе без основы. Лоскутные ковры создают живой яркий акцент в помещении. Цена на них может колебаться от низкой до высокой.

Источник

Способ производства тафтинговый что это

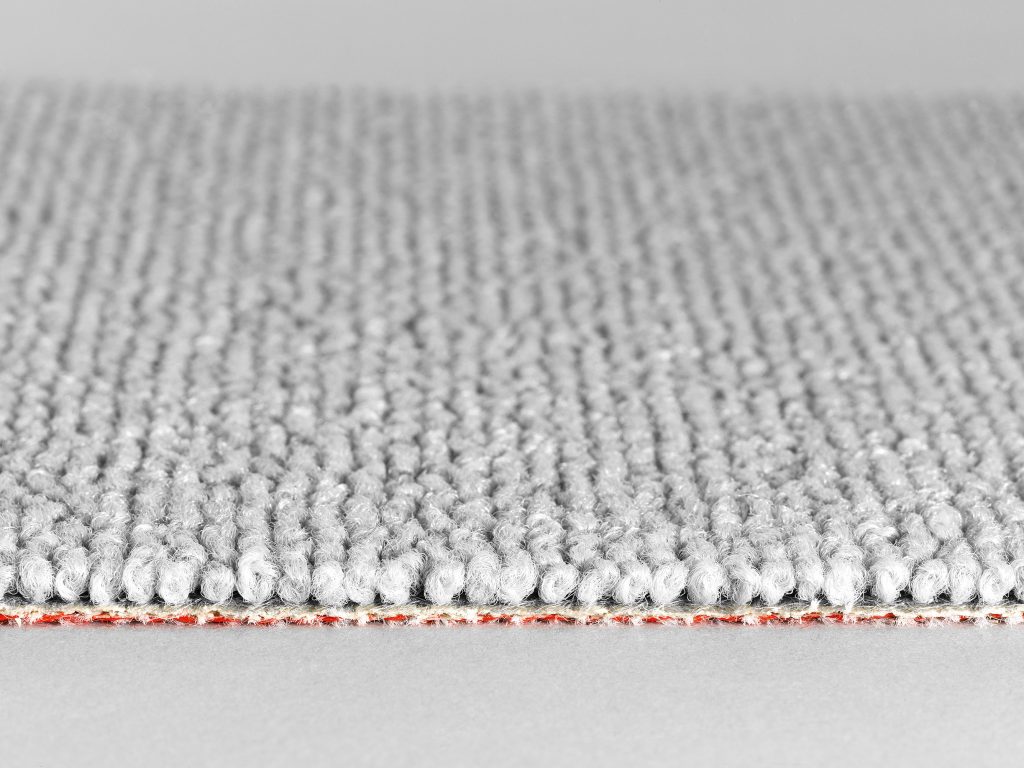

В 1950 году американский инженер Коббл изобрел машину для поточного производства ковров методом простегивания (технология была названа тафтинг-от англ.tuft пучок, хохолок.Ковролин, произведенный по тафтинговой технологии, в боковом разрезе ;действительно похож на торчащие пучки травы.

Технологии производства ковролина(коврового покрытия)

Общий принцип производства ковролина таков:

- на первичную основу наносится лицевая часть ковролина

- полученная конструкция фиксируется закрепляющим слоем

- на последнем этапе наносится вторичная основа, образующая тыльную часть ковролина

Структура ковролина

Сегодня существуют следующие виды производств ковролина:

- тафтинговое ( иглопрошивное) производство

- иглопробивное производство

- тканное производство

- плетенное или лоскутное производство

- флокированное производство

Тафтинговое производство.

Тафтинг– одна из наиболее распространенных технологий изготовления ковролина. Основной принцип этой технологии — прошивка ворсовыми нитями тканой или нетканой основы, и закрепление нитей с помощью синхронной работы иголок и крючков для вытягивания петель.Принцип похож на принцип работы швейной машины, но отличается от нее количеством игл, расположенных очень близко друг к другу. Каждая игла простегивает нить сквозь основу.

С изнаночной стороны нитка подхватывается крючком, который делает петельку, формируя так называемый петельчатый ворс. Крючок может быть снабжен режущим лезвием, который разрезает петельку, как только она сформирована, таким образом, делая стриженый ворс. Затем пряжа, закрепляется латексом — закрепляющим слоем, после чего наносится вторичная основа.

В результате, верх всякого коврового покрытия представляет собой огромное количество петель. Затем эти петли или закрепляются получается-: «петлевое» ковровое покрытие, или разрезаются, подстригаются , распушаются. Существуют и комбинированные типы ковролина..

Вес ворса зависит от расстояния между иглами (масштаба), количества стежков на единицу площади (плотность набивки), высоты ворса и типа применяемой нити.

Технология «тафтинг» позволяет получать разнообразные текстуры ковролина. Благодаря применению различных лекал, движущих решетки с иглами, возможности изменения высоты ворса и т.д..

На фото показана структура тафтингово и иглопробивного ковролина

О тафтинговом производстве вы можете подробнее увидеть в Видео сюжете.Как делают ковролин

Иглопробивное производство.

Иглы, используемые для производства иглопробивных ковровых покрытий, не имеют ушек. Вместо ушек иглы имеют зазубрины по всей длине, которые при движении игл вверх-вниз захватывают и запутывают волокна таким образом, что они образуют компактное полотно

- несвязанные кусочки волокон длиной около 10 см (штапель), непрерывно распределенных по всей ширине движутся по конвейеру.

- далее один слой накладывается на другой, образуя более широкий и толстый материал

- между слоями, как в сэндвич, закладывается холст, который прошивают,

- холст поступает в машину, где его пропускают между двумя плитами.

- неподвижная нижняя плита имеет много отверстий, расположение которых соответствует расположению зазубренных игл на движущейся верхней плите.

- по мере прохождения между плитами материал пробивается иглами, которые захватывают волокна и протаскивают их сквозь холст.

- на следующем этапе материалу придают необходимый дизайн. Дизайн (продольные полосы, рельефный рисунок, и т.д.) достигается за счет “выбивания” части волокон из полотна путем действия специальных игл. Количество игл, их расположение и движение зависит от заданного дизайна.

- после этогоо на обратную сторону ковролина наносится либо клеевая основа, либо слой латекса (резины), который после нанесения подпрессовывается.

Для получения хорошего ковролина требуется от 800 до 1200 ударов игл на квадратный дюйм ( 1 дюйм= 2,54 см.).

Иглопробивные ковровые покрытия, как правило, изготавливают из 100% полиропилена. По внешнему виду и ощущению комфорта они уступают тканым и тафтинговым ковровым покрытиям, но пользуются спросом благодаря прочности, износоустойчивости и невысокой цене.

Тканное производство.

При тканом способе производства ковролина основа и ворс покрытия ткутся вместе и одновременно.

Процесс производства тканных ковровых покрытий медленный и сложный, отсюда и высокая цена.

Большинство ковров подобного типа имеют один уровень резаного ворса, но они могут иметь и разноуровневый ворс. При производстве разноуровневых ворсовых покрытий иногда используют волокна и пряжу, сжатую при нагревании. За счет применения жесткой и мягкой крученой пряжи и других вариаций пряжи можно изменять структуру коврового покрытия.

Ворс может быть как синтетическим, так и шерстяным.

Этот метод производства дает возможность получать множество цветов и дизайнов, ограниченное лишь количеством стежков на полотне ковра. Отличительная черта ковров подобного типа – плотная основа, которая позволяет свертывать материал только в длину.

Флокированное производство

Принцип этого производства основан на методе электростатического флокирования (Electrostatic Flocking).

- Нити полиамида (нейлон 6.6) длиной 2,2 мм под воздействием электрического поля вплавляются в ПВХ-основу.

- Соединение нити и основы происходит на молекулярном уровне и в строго вертикальном положении, образуя крайне прочную связь ворса с основой.

- В результате такого производственного процесса получается покрытие с плотностью в 10 раз больше, чем у тафтинговых и тканых покрытий (8 млн. нитей/м2).

Структура флокированного покрытия

- ультра плотный ворс, состоящий из волокон нейлона 6.6, внедренных в базовый слой

- усиленная виниловая подложка, обработанная антибактериальной пропиткой Sanitized®

- слой стекловолокна для стабильности размеров

Износостойкость и устойчивость к сминаемости у такого покрытия намного выше, чем у традиционных ковровых покрытий.

Благодаря тому, что волокна расположены строго вертикально, нет петель, нити не скручены, а ворс плотно прилегает друг к другу, покрытие не собирает и не задерживает грязь, легко чистится.

Источник