- Какие технологии применяются при производстве ламината и как происходит процесс изготовления напольного покрытия?

- Изготовление ХДФ-плиты

- Импрегнация верхних слоев

- Облицовывание плит

- Технологии HPL и CPL

- Технологии DPL, CML и PDL

- Технология ELESGO

- Распиловка и фрезерование

- Рекомендации по выбору ламината

- История создания

- Структура ламината

- Основные технологии производства

- Информация на упаковке

- Таблица классов использования ламината

- Что лучше паркетная доска или ламинат?

- Рекомендации по выбору ламинированного паркета.

Какие технологии применяются при производстве ламината и как происходит процесс изготовления напольного покрытия?

Производство ламината – технологически сложный процесс, который требует использование специальных технологий и оборудования, сырья и материалов. Первые попытки сделать напольное покрытие, отдаленное напоминающее современный ламинат, датируются концом 70-х годов прошлого века, когда в этом направлении активно работала шведская компания Perstorp. Предприятие тогда специализировалось на изготовлении стройматериалов и проведении монтажных работ, поэтому в Европе было широко известно.

Первый прототип ламината имел всего два слоя. Для их соединения использовался термически активный клей, но только через несколько лет стала применяться технология высокотемпературного прессования.

Аналог современного ламината, выпущенный компанией Perstorp, появился только в конце 80-х годов. Тогда в этом направлении работало достаточно много компаний, но наиболее успешным было немецкое предприятие Hornitex. Эта компания использовала инновационные технологии и оборудование для изготовления ламинированного пола нового поколения, поэтому ей удалось создать напольное покрытие с неплохими рабочими характеристиками и высокой износостойкостью. Именно немцы первые стали делать ламинат, состоящий из 4-х слоёв.

Сегодня компании используют аналогичные технологии для выпуска ламинированных полов. Если говорить кратко, то процесс производства включает в себя следующие стадии:

- Изготовление ХДФ плиты.

- Импрегнация верхних слоев.

- Соединение всех 4-х слоев под высокотемпературным воздействием.

- Процесс облицовки досок.

- Распиловка и фрезеровка ламинированных досок.

Изготовление ХДФ-плиты

Сначала выполняется создание ХДФ-плиты, которая представляет собой модифицированную версию ДВП, обладающую повышенной плотностью (более 850 кг/куб.м.). По мере увеличения плотности плиты, будут расти и ее основные эксплуатационные характеристики – прочностные показатели и устойчивость к воздействию влаги.

- В качестве основного сырья для производства плиты используется древесина (зачастую сосновая), очищенная от коры. Ее обрабатывают на спецоборудовании до состояния щепы. После этого полученную щепу промывают, убирая тем самым посторонние частицы (различные загрязнения), прогревают паром в специальных емкостях до 170-180 градусов, что позволяет размягчить сырье. Нагревание приводит к тому, что щепа становится пластичной, поэтому затем ее измельчают на волокна.

- В полученной массе из волокон древесины добавляют разнообразные компоненты и связующие элементы (полимеры, смолы и т.п.). Далее древесную массу просушивают, убирая из нее практически всю влагу.

- Затем высушенная древесная масса поступает на транспортер, где ее выравнивают и предварительно прессуют, что позволяет уменьшить толщину слоя и убрать весь воздух. Именно на этом этапе древесная масса становится похожа на готовую плиту.

- Продвигаясь дальше по конвейеру, выполняется обрезка древесной плиты по длине и ширине на заданные габаритные размеры.

- Далее готовые древесноволокнистые плиты охлаждаются и складируются.

- На последнем этапе ХДФ плиты подвергаются шлифовке и калибровке. Специальные станки делают их максимально ровными.

В том случае, если требуется добиться предельно возможной влагостойкости ХДФ плиты, на одном из этапов древесная масса пропитывается специальными гидрофобными составами.

Импрегнация верхних слоев

При производстве ламината импрегнация представляет собой пропитку материала различными смоляными составами и жидкими защитными компонентами. Разные производители используют различные составы, чтобы пропитать материал. От используемой рецептуры и технологии будут зависеть прочностные и износостойкие свойства поверхности, в том числе и класс эксплуатации. При пропитке зачастую применяются частицы корунда, улучшающие характеристики панели.

Для импрегнации используется обычно специальная система валов, где верхние слои ламинированного покрытия проходят через ванны, заполненные смолами и разнообразными добавками, где они пропитываются и высушиваются.

Интересно отметить, что многие крупные компании, которые специализируются на выпуске ламинированных полов, давно отказались от импрегнации верхних слоев, т.к. закупают эту часть ламината уже готовой у специализированных фирм.

Облицовывание плит

Чтобы получить качественную ламинированную панель, требуется подвергнуть заготовку в виде ХДФ плиты облицовке с помощью оверлея (защитного слоя), пленок из специальной бумаги и смолы. Для этого могут быть использованы различные технологии. Можно выделить следующие методики производства:

Какие-то из этих методов используются уже достаточно давно, а некоторые являются самыми современными. При этом разные производители могут использовать и традиционные, и современные методики. При выборе ламината для своего дома было бы неплохо уточнить, какая именно технология применялась заводом.

Технологии HPL и CPL

Изначально для производства ламината использовалась только технология HPL, которая представлена в виде процесса каширования. Этот процесс подразумевает склеивание слоёв ламината с использованием специальных клеевых составов. Склеивание может происходить горячим, теплым, холодным способами. Чаще всего применялся и применяется горячий способ склеивания, потому что при его использовании получается достаточно высокое качество соединения материалов.

Этапы процесса следующие:

- Сначала выполняется зачистка склеиваемых материалов от загрязнений.

- Далее осуществляется нанесение клеевого состава и специального отвердителя.

- Затем два слоя, которые нужно соединить, при температуре в районе 250-300 градусов подвергают прессованию при давлении в 200-250 Мпа.

На первом этапе происходит склеивание декоративного слоя и оверлея. В процессе склеивания могут быть использованы верхние слои и до, и после импрегнации. Если пропитка уже была осуществлена, то при соединении слоев высокотемпературным прессованием клеевые составы дополнительно не добавляются.

На втором этапе, чтобы получить уже готовое изделие, склеиванию подвергаются сразу несколько слоев: верхний, основание в виде ХДФ плиты, нижний стабилизационный слой.

CPL – это один из современных видов технологии HPL, при котором для соединения слоев применяются специальные прессы, представленные в виде конвейеров. При использовании технологии CPL верхний слой проходит через вальцпрессы, которые нагреты до высокой температуры, в результате чего он прикатывается к основанию из ХДФ.

Технологии DPL, CML и PDL

Чаще всего современные производители ламината используют технологию DPL. При ее применении подразумевается выполнение одновременного прессования при высокотемпературном воздействий всех слоев ламинированной панели. Самое важно, что данная технология не подразумевает использование клеевых составов, потому что слои предварительно подвергаются процессу пропитки меламиновыми смолами, поэтому именно с их помощью и происходит склеивание поверхностей, т.к. при температуре в 200-250 градусов смола расплавляется и соединяет слои. После нагревания и отверждения меламиновая смола и верхний защитный слой образуют единый поверхностный слой ламинированного пола.

В ряде случаев производители могут дополнительно использовать слои крафт-бумаги, которая размещается между декоративным слоем покрытия и HDF-плитой. Такой подход позволяет на некоторый уровень улучшать качество ламината. Эта технология является разновидностью DPL и называется CML (RML).

В последние годы распространение получила технология PDL, которая подразумевает использование специального оборудования, с помощью которого есть возможность нанести декоративный рисунок (например, имитацию камня или породы древесины) непосредственно на HDF плиту. При применении данной технологии снижаются трудозатраты производства, потому что нет необходимости дополнительно заниматься созданием декоративного слоя и использованием бумаги/картона.

Технология ELESGO

Если производитель использует технологию ELESGO, то процесс изготовления подразумевает особенный способ создания верхнего защитного слоя покрытия. Отвердевание смоляных и иных жидких компонентов в этом случае происходит под воздействием электронного луча, при этом станки для прессования и высокотемпературного воздействия не используются. Также среди отличий можно выделить то, что при использовании этого способа производства применяются акрилатные смолы, а не стандартный меламин.

ELESGO подразумевает, что верхний слой ламината будет состоять сразу из трех дополнительных слоев. В процессе производства декоративный слой покрывается сразу двумя слоями оверлея, которые были сделаны из акрилатных смол и корунда. Такой подход позволяет придать ламинированному полу достаточно высокие прочностные характеристики, повышенную стойкость к возникновению царапин и эксплуатационному истиранию.

После соединения этих трех слоев полученный «пирог» облучают электронным лучом, что и позволяет материалам отвердеть и создать на поверхности эластичную пленку повышенной прочности.

Далее производство ламината происходит стандартным способом: на ХДФ плиту с двух сторон наносится температурно-активный клеевой состав, после чего все основные слои ламинированной панели спрессовываются под воздействием высокой температуры и пресса.

Основным достоинством применения технологии ELESGO является то, что в процессе изготовления не применяются растворители, что и позволяет получить продукцию с максимально возможным уровнем экологичности. Акрилатные смоляные составы такие являются антистатичными, максимально прозрачными, поэтому полученный таким образом декоративный слой имеет отличный внешний вид.

Распиловка и фрезерование

Чтобы получить ламинированные панели нужного размера, на последнем этапе изготовления ламината применяется распиловка и фрезерование. Нарезка листов ламината на доски требуемого размера происходит с помощью специального распиловочного оборудования.

Как только панели будут нарезаны, они отправляются на фрезеровку, где происходит создание замковой системы ламинированного покрытия, нарезка шипов и пазов в торцевой части панели. Замковая система от разных производителей может иметь различную конфигурацию — всё будет зависеть от применяемых технологий и решений.

После распиловки и фрезерования многие производители дополнительно подвергают доски обработке водостойкими восковыми составами, чтобы наделить материал влагостойкими характеристиками. Только после этого происходит зачистка готовых изделий, выполняется их упаковка, складирование и транспортировка до точек продаж.

Процесс изготовления ламината совершенствуется постоянно. Активно развиваются следующие направления:

- Модернизация процесса производства в целом.

- Технологическая модернизация ламинированных панелей (улучшение функциональности и износостойкости замковых соединений, наделение досок теплоизоляционными и звукоизоляционными характеристиками, улучшение стойкости всего покрытия к воздействию жидкостей и т.д.).

- Улучшение внешнего вида ламинированного пола (использование различных дизайнерских решений, создание структурности материала, вариация форм и размеров готовых изделий).

С каждым годом характеристики ламината улучшаются, поэтому вскоре именно этот вида напольного покрытия станет самым востребованным среди частных и корпоративных клиентов. По мере улучшения качества панелей, в условиях высокой конкуренции наблюдается и снижение цены, поэтому современный ламинат может сегодня позволить себе каждый.

Источник

Рекомендации по выбору ламината

Рекомендации по выбору ламината

История создания

Идея напольного покрытия из композитного (многослойного) древесного материала впервые была реализована в 1980 году шведской компанией Perstorp AB (до 2014 года компания производила известный во всём мире ламинат под брендом Pergo). Инженеры компании разработали инновационное покрытие как альтернативу паркетной доске из натурального дерева. Благодаря сочетанию высокой функциональности и эстетичности новое покрытие довольно быстро завоевало популярность у покупателей во всём мире. Между тем следует подчеркнуть, что новые многослойные материалы по технологии изготовления и своему составу отличаются от традиционных покрытий из натуральной древесины и поэтому их можно выделить в особую группу материалов, которую сейчас принято называть ламинат или ламинированный паркет. По статистике 2014 года продажа ламинированных покрытий составляет более 35% мирового рынка всех покрытий для пола.

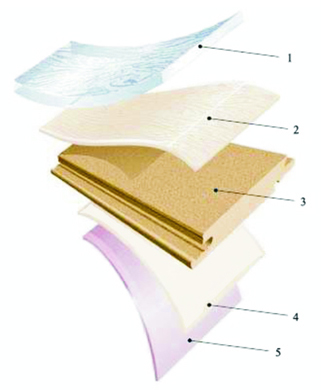

Структура ламината

- Overlay (верхний защитный слой) — высокопрочная бумага из длинноволокнистой целлюлозы пропитанная пластиком (меламином). В наиболее прочных покрытиях используется несколько слоёв с добавлением частиц корунда, твёрдого минерала существенно повышающего долговечность верхнего слоя.

- Высокопрочная бумага с рисунком, создающим различные декоры, также пропитанная пластиком. Некоторые производители используют два слоя бумаги для увеличения ударостойкости.

- Для всех типов композитных древесных материалов несущим основанием служит высокоплотная древесно-волокнистая плита HDF (High Density Fibroboard). Для европейских производителей сырьём для производства HDF-плиты служит древесина бука. Отечественные производители используют древесину ели.

- Качество несущего основания одна из важнейших характеристик несущего основания, минимальная плотность материала, по принятым стандартам, должна составлять не менее 650 кг/м.куб. От плотности основания зависит долговечность пола. Кроме этого некоторые производители для дополнительной защиты от проникновения случайно пролитой жидкости, обрабатывают края HDF-панелей на которых профилируется замок, специальным гидрофобным (водоотталкивающим) составом.

- Нижний слой из пластика стабилизирует геометрию всей конструкции.

- Дешёвым решением является использование покрашенного листа крафт-бумаги или склейки из нескольких листов.

- Встроенная звукопоглощающая подложка толщиной до 2 мм, существенно (до 50%) снижает общий шум при ходьбе. Встроенная подложка является также дополнительной опцией и применяется не во всех покрытиях.

Основные технологии производства

DPL (Direct Pressure Laminate) или Ламинат Прямого Прессования.

Самая распространённая технология. При использовании DPL-технологии все три компонента ламината: верхний защитный слой, несущая плита и стабилизирующий слой пластика прессуются одновременно. На сегодняшний день по DPL-технологии производиться большая часть ламинированных покрытий. При использовании данной технологии верхний защитный слой покрытия составляет

HPL (High Pressure Laminate) или Ламинат Высокого Давления

Более дорогостоящая технология, так как процесс изготовления происходит в два этапа с большими энергозатратами. Сначала с помощью этажного пресса под давлением 2,5 т/кг и при температуре 140 С°, спекаются несколько листов верхнего защитного слоя. Далее готовый верхний слой спекается вторым этапом с несущим основанием.

При использовании HPL- технологии достигается более «глубокое» спекание всех слоёв, что увеличивает прочность напольного покрытия. Данная технология характерна для производства наиболее износостойких покрытий пригодных для коммерческого использования. Верхний защитный слой, в этом случае, составляет от 0,55 до 0,6 мм! Одной из самых известных в мире марок, выпускающих HPL-ламинат является норвежская компания Alloc AS.

Elesgo (Elektronen Strahl Gehaertete Oberflache) или Поверхность Закалённая Электронным Лучом.

Оригинальная разработка инженеров из компании HDM, Германия. Технология использует метод затвердения акриловой поверхности под воздействием электронного луча. В 1998 году компания запатентовала данную технологию. В том же году, под брендом Elesgo, на мировом рынке был представлен новый, довольно эффектный ламинат с блестящей, глянцевой поверхностью. С помощью данной технологии особенно удачно получаются глянцевые материалы с высокопрочной, антистатичной поверхностью отличающиеся высокой экологической чистотой. Ламинат Elesgo, за безупречную экологическую чистоту, ежегодно отмечается престижным в Германии сертификатом «Голубой ангел».

Информация на упаковке

- На упаковках ламинированных покрытий, поставляемых на отечественный рынок из стран ЕС, правила торговли ЕС обязывают производителей указывать основные сведения о товаре:

- страну изготовления материала.

- (Как правило отсутствие прямой информации о стране происхождения обычно свойственно материалам только китайского происхождения. Также для товаров из азиатских регионов обычна практика размещать на упаковке названия, которые могут ассоциироваться с европейским производством, например: German technology, Swedish technology и пр., при этом не указывая страну производства.)

- степень нагрузки AC3, AC4, AC5 или максимальная для ламината AC6, например как в ламинате Alsafloor, отражает степень прочности верхнего защитного слоя ламинированного покрытия.

- класс эксплуатации (31, 32,33 или 34 класс) позволяет определить в каких помещениях рекомендуется использовать ламинат. Таблица классов использования ламинатов приведена ниже.

- кроме этого на упаковке можно увидеть обозначение — E1.

- Ламинированное покрытие с таким обозначением относится к материалам с очень низким выделением формальдегида, не более 0,12 мг/м. куб.

- Маркировка E1 указывает, что материал отвечает строгим экологическим нормам ЕС.

- название коллекции

- название и код декора

- количество панелей и количество квадратных метров в упаковке.

Опираясь на информацию производителя, можно выбрать ламинированное покрытие оптимально соответствующее требованиям определённого помещения.

Таблица классов использования ламината

В конце 1990-х годов в ЕС введён стандарт EN 13329, который определяет требования к характеристикам и методы испытаний для ламинированных напольных покрытий. Этот стандарт включает в себя систему классификации указывающую при каких условиях ламинированные полы могут быть использованы в различных помещениях. Сфера применения или класс применения материалу присваивается только после многочисленных тестов как поверхности, так и HDF основания. Классы с 31 до 34 указывают на пол, пригодный для интенсивного, использования как в домашних помещениях, так и в помещениях коммерческого назначения. При этом первая цифра обозначает тип помещения, где может применяться материал (2: только домашнее использование, 3: возможно коммерческое использование, 4: промышленное), вторая цифра указывает на степень интенсивности использования «умеренное» (2), «интенсивное» (3) и «очень интенсивное» (4).

Класс 31 Жилые и коммерческие помещения со слабым трафиком движения

Класс 32 Возможно умеренное коммерческое использование

Класс 33 Интенсивное коммерческое использование

Класс 34 Очень интенсивное коммерческое использование

Что лучше паркетная доска или ламинат?

Прежде всего ламинированный паркет — это имитация натурального паркета. Сравнивать имитацию и натуральный паркетный пол в принципе неправильно, это попросту разные материалы с разными свойствами. Объединяет их только одно, оба предназначены для обустройства пола.

Статистика продаж показывает, что с каждым годом ламинированные покрытия всё чаще используются при создании различных интерьеров.

Перечислим несколько причин, по которым ламинат приобретает всё большую популярность:

- ламинированные покрытия дешевле, чем напольные покрытия из натурального дерева;

- ламинированный пол более практичен и лёгок в уходе;

- ламинат в меньшей степени подвержен влиянию перепадов естественной влажности, по сравнению с полами из натурального дерева;

- более износоустойчив;

- является трудногорючим материалом;

- устойчив к химикатам;

- отличается большим разнообразием цветов и текстур;

На современном производстве напольных ламинированных покрытий превосходно научились копировать цвет, текстуру натуральной древесины, ряд покрытий имеют высокие звукопоглощающие свойства. Поэтому, возможно единственным недостатком ламината, как и всех твёрдых напольных покрытий, остаётся высокий коэффициент теплопроводности. Что это значит на практике? Ответ можно получить, приложив ладонь к готовому полу. При прикосновении к натуральному деревянному покрытию мы чувствуем тепло, ламинированный паркет при прикосновении оставляет прохладное ощущение. Натуральное дерево на ощупь тёплое, потому что не настолько плотное по структуре.

Рекомендации по выбору ламинированного паркета.

1. Если Вы решили приобрести товар только от надёжного европейского производителя, ограничьте круг выбираемой продукции торговыми марками представленными на сайте Ассоциации Европейских Производителей ламинированных напольных покрытий EPLF. Ассоциация представляет ведущих производителей композитных напольных покрытий в Европе. Целью создания организации являлась разработка и введение единых стандартов качества и соответствия для ламинированных материалов. Постоянными членами организации являются более 20 производителей из десяти европейских стран. Компании, члены EPLF производят около 55% мирового и около 80% европейского рынка ламинированных покрытий. Перечень надёжных производителей ламинированных покрытий, отвечающих требованиям принятых стандартов, можно изучить на следующей странице сайта организации:

Таким образом, возможно упростить выбор и отсеять сомнительных производителей.

2. Вопрос в каком помещении планируется использовать материал, один из важных критериев для выбора.

Степень нагрузки, которые будет испытывать пол в квартире или частном доме отличается от нагрузок в офисе или коммерческом помещении. Поэтому ламинат разделяется по классам эксплуатации. 31, 32, 33, 34 класс — это основные показатели износостойкости ламината.

3. Многие крупные компании-продавцы отделочных материалов размещают заказы на изготовление собственных коллекций ламинированного паркета под известными брендами. Таким образом, помимо основных коллекций, появляются так называемые «Б» бренды. Как правило, для получения более привлекательной цены, производитель идёт на частичное снижение технических характеристик такого продукта. Перечень собственных «фирменных» коллекций обязательно представлен на официальном сайте производителя.

4. Выбирая покрытие для помещения, где часто происходит проливание воды (кухня, коридор) убедитесь, что HDF-основание имеет дополнительную водоотталкивающую обработку. Производители с помощью специального знака, обязательно отмечают данный факт на упаковке.

5. Что касается толщины ламината, то 8 мм считается оптимальной. Толщина ламината 7 мм потребует хорошей предварительной подготовки пола (по СНиП перепад по высоте рекомендован не более 2 мм на 1 м.кв.). Толщина в 12 мм обеспечит гарантированную стабильность ламинированного покрытия.

Помимо толщины, желательно обратить внимание на плотность HDF-панели, обычно этот показатель скрыт от потребителя и этот показатель желательно уточнять у поставщика. Плотность основания один из важнейших показателей и от его значения зависит стабильность напольного покрытия, способность сохранять свойства и красивый внешний вид при длительной эксплуатации.

Плотность основания в недорогих марках ламината составляет от 650 до 750 кг. на м.куб. В ламинатах премиум качества используется плита плотностью 850-900 кг/куб.м.

6. В заключении можно отметить, что высококачественный ламинат отличается большим гарантийным сроком эксплуатации. На современные напольные покрытия изготовители, при домашнем использовании, устанавливают гарантию не менее 25 лет.

Источник

Рекомендации по выбору ламината

Рекомендации по выбору ламината