Производство конфет. Приготовление помадных масс

Конфеты относятся к группе сахарных кондитерских изделий. Их ассортимент насчитывает сотни наименований. Все конфеты выпускаются согласно действующим на них ГОСТам.

Конфеты изготавливаются из одной или нескольких конфетных масс. Изделия, получаемые из одной конфетной массы, называются простыми, изготовленные из нескольких масс,— сложными. В зависимости от способа приготовления и отделки конфеты подразделяются на три основные группы:

глазированные, изготовляемые из одной или нескольких конфетных масс, покрытые сверху шоколадной или другой глазурью;

неглазированные — из одной или нескольких конфетных масс;

обсыпные, изготавливаемые из одной или нескольких конфетных масс, покрытые какао порошком или шоколадной, ореховой, вафельной крошкой.

Полученные после формования отдельные изделия, далее идущие на глазирование или обсыпку, носят название корпуса конфет, изделия, поступающие сразу на завертку и упаковку, называются неглазированными конфетами. Для изготовления конфетных масс используют разнообразное сырье. В зависимости от его видов, технологического процесса производства, характера получаемой структуры конфетные массы подразделяются на помадные, фруктово-желейные, сбивные, пралине, молочные, марципановые, ликерные, кремовые, грильяжные и др.

Приготовление помадных масс

Помадные конфетные массы получаются из помады с добавлением вкусовых и ароматических веществ.

Помада в зависимости от рецептуры подразделяется на сахарную, молочную, сливочную, крем-брюле. Помады сливочная и крем-брюле являются разновидностью молочной помады и отличаются большим содержанием жира и технологией изготовления. Технологическая схема приготовления помадных масс состоит из следующих стадий: приготовления помадного сиропа, получения помады и помадной массы.

Помадные сиропы могут быть са- харо-паточными (для простой помады) и сахаро-паточно-молочными (для молочной помады и крем-брюле). В помадные сиропы могут вводиться жиры или фруктовые пюре. Получают помадные сиропы непрерывным или периодическим способом, при этом технологический процесс состоит из двух стадий: приготовления смеси из компонентов сырья в виде раствора и уваривания раствора до помадного сиропа. Непрерывный способ производства конфетных масс осуществляется на универсальной станции (рис. 1). В смеситель непрерывного действия 3 плунжерными насосами-дозаторами 2 подаются компоненты рецептуры из промежуточных сборников 1. На такой станции используется сахарный сироп, а не сахар. В смесителе 3 происходит смешивание компонентов при одновременном нагревании до температуры около 100°С для получения сахарной помады и до температуры около 90°С для получения помады молочной и крем-брюле. Подготовка рецептурной смеси для крем-брюле включает в себя еще дополнительную стадию—томление. Томление молочного сиропа производится при повышенной температуре (75— 90°С). В сиропе при томлении происходит процесс меланоидинообразования, сироп приобретает характерный цвет, вкус, аромат. После томления era направляют в смеситель 3 для приготовления рецептурной смеси. Из смесителя плунжерным насосом 4 рецептурная смесь подается на уваривание в однозмеевиковую варочную колонну 5 большой производительности (до 1000 кг/ч), соединяемую через пароотделитель 6 с помадосбивальной машиной 8 такой же производительности.

Помада представляет собой двухфазную систему. Твердой фазой являются кристаллы сахарозы размером меньше 20 мкм, жидкой фазой — насыщенный сахаро-паточный или сахаро-паточно-молочный раствор.

Предварительно приготавливается помадный сироп, в котором при высокой температуре сахароза находится в насыщенном состоянии. Затем сироп быстро охлаждают и сбивают. При снижении температуры раствор становится пересыщенным, часть сахарозы кристаллизуется, а интенсивное перемешивание способствует образованию большого количества мелких кристаллов сахарозы. Качество помады определяется размерами кристаллов сахарозы, находящейся в твердой фазе, и соотношением твердой и жидкой фаз. Наилучшей считается помада, содержащая кристаллы сахарозы размером не более 20 мкм при содержании жидкой фазы 40—50% к массе помады. На размер кристаллов и соотношение жидкой и твердой фазы в помаде влияют многие факторы, основными из которых являются: рецептура помады и содержание в ней редуцирующих веществ, влажность и конечная температура сиропа перед сбиванием, продолжительность и интенсивность сбивания.

В зависимости от назначения помады и способа формования помадной конфетной массы в рецептуру сиропа вводят различное количество патоки (к массе сахара). В помадные массы, формуемые методом размазки, вводится 5—12% патоки (3—8% инвертного сиропа); в помадные массы, формуемые методом отливки, вводится 12—25% патоки (8—12% инвертного сиропа). Вводить в помаду больше 25% патоки не рекомендуется, так как в связи с увеличением содержания декстринов в сиропе значительно повысится его вязкость, а кристаллизация сахарозы замедлится или вовсе прекратится. При дозировке патоки меньше 5% кристаллизация сахарозы (при прочих равных условиях) ускорится, но кристаллы при этом будут получаться крупными (более 40 мкм).

В зависимости от дозировки патоки и условий получения сиропа в помаде будет содержаться различное количество редуцирующих веществ, что повлияет на соотношение жидкой и твердой фаз и размеры кристаллов сахарозы. Количество же редуцирующих веществ в помаде зависит от их содержания в патоке и накопления в результате инверсии сахарозы. Помада для сортов открытых конфет должна содержать редуцирующих веществ не более 6%, а для глазированных конфет — не более 10%. При изготовлении помады необходимо учитывать также способы формования конфетных масс.

Количество жидкой фазы в помаде зависит от влажности помадного сиропа и количества вводимой в помаду патоки. Помада должна иметь влажность не ниже 7 и не более 14%. При низкой влажности помада превращается в монолитную кристаллическую массу, трудно поддающуюся разогреву и формованию. К тому же снижение влажности приведет к перерасходу сырья. При высоком содержании влаги резко снизится прочность готовых изделий, они будут легко деформироваться, увеличивая количество отходов.

При охлаждении насыщенный раствор становится пересыщенным. Чем ниже температура, тем выше коэффициент пересыщения, тем больше образуется центров кристаллизации в единице объема сиропа, тем меньше будет размер кристаллов. Охлаждать сироп следует быстро, чтобы не создались условия для образования крупных кристаллов сахара.

На размер кристаллов влияет также интенсивность сбивания помады. При быстром перемешивании помадного сиропа образуется большое количество мелких кристаллов сахарозы.

Помаду можно получать несколькими способами: непрерывным с предварительным получением помадного сиропа и его увариванием и сбиванием; на агрегатах пленочного типа и по «холодному» способу.

Непрерывный способ получения помады осуществляется в непрерывно действующих помадосбивальных машинах, в которых одновременно производится охлаждение и сбивание помадного сиропа. Горячий помадный сироп (температурой 105—109°С) из пароотделителя поступает в приемную воронку помадосбивальной машины. Туда же вентилятором подается воздух для охлаждения сиропа. При обдувании воздухом температура струи льющегося сиропа снижается на 3—5°С; влажность сиропа уменьшается примерно на 1%- Затем сироп поступает в корпус сбивальной машины. Перед подачей первой порции горячего помадного сиропа помадосбивальная машина прогревается. Для этого в рубашку корпуса машины и шнек подается пар с избыточным давлением 0,1—0,15 МПа. Затем, когда сироп уже начнет поступать в помадосбивальную машину, ее начинают постепенно охлаждать, пропуская через рубашку охлажденную воду. Одновременное охлаждение и быстрое вращение сбивального органа — шнека (частота вращения 250, 320 об/мин) приводит к образованию помады. Шнек одновременно обеспечивает сбивание сиропа и продвижение помады к выходу из машины.

Температура охлаждающей воды должна быть 15—17°С. При подаче в корпус машины очень холодной воды

на внутренних поверхностях ее будут сразу появляться кристаллы сахарозы, образуя пробки из помады, что иногда приводит к поломке машины.

Готовая сахарная помада выходит из машины температурой 70—75°С, молочная— температурой 65—70°С, сливочная крем-брюле — 60—65°С. Помаду собирают или в промежуточный сборник, или в одну из двух температурных машин. Из промежуточного сборника 9 помаду шестеренчатым насосом 10 и 12 перекачивают в одну из температурных машин 11, в которых конфетная масса подготавливается к формованию.

Рис. 2 . Схема пленочного агрегата ШПА для производства помады.

В готовой помаде, вышедшей из помадосбивальной машины (любой конструкции) твердая и жидкая фазы находятся в динамическом равновесии, т. е. процесс помадообразования будет продолжаться в течение еще нескольких часов, происходит частичное растворение мелких кристаллов и увеличение размеров крупных; некоторое снижение влаги в связи с естественным испарением вызывает образование новых кристаллов.

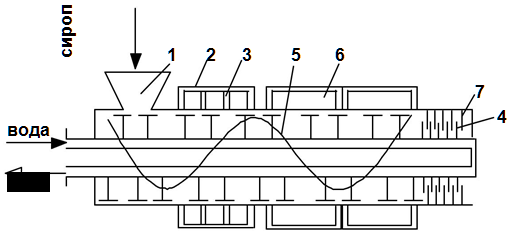

ВНИИ кондитерской промышленности разработал и внедрил в производство линию приготовления сахарной помады в пленочном аппарате производительностью до 150 кг/ч. Схема пленочного а гр е г а т а ШПА приведена на рис. 2. Смесь компонентов приготавливают в открытом варочном котле 1, под которым устанавливается промежуточный сборник с фильтром 2. Сироп влажностью 19—21% из промежуточного сборника плунжерным насосом 3 непрерывно подается в змеевиковый подогреватель 4 снизу вверх. Подогреватель устроен по принципу «труба в трубе» и служит для дополнительного уваривания сиропа. При дозировке патоки 10—15% к массе сахара влажность помадного сиропа должна составить 14—16%, при дозировке патоки 20—25% влажность сиропа должна быть 12—14%. В подогреватель пар

подается сверху с давлением 0,15— 0,2 МПа, 0,1—0,17 МПа. Сироп из подогревателя по трубе сверху вниз подается в вертикальный пленочный аппарат 5 роторного типа. Он представляет собой цилиндр, имеющий две секции и водяное охлаждение поверхности. Внутри цилиндра проходит вертикальный вал, по длине которого на участке рабочей зоны аппарата закреплены четыре лопатки, смещенные одна относительно другой на 90°. На конце лопаток приварены скребки. Расстояние между скребками и внутренней охлаждающей поверхностью не превышает 1 мм. Скребки обеспечивают стекание образующейся помады в приемный сборник. Ротор вращается с частотой вращения 400 об/мин, при этом он засасывает воздух через отверстия для выхода готовой помады и прогоняет его через рабочую зону снизу вверх, навстречу поступающему помадному сиропу. Воздух нагревается и уносит с собой выделившуюся влагу из помадного сиропа. Далее через пароотделитель он выводится из аппарата. Помадный сироп, поступая в аппарат, распределяется тонким слоем по его поверхности. При этом удаляется влага и происходит частичная кристаллизация сахарозы. При подаче в аппарат помадного сиропа влажностью 12% готовая помада содержит влаги около 9,8%, вязкость ее составляет около 180 Па-с, температура 60°С, соотношение твердой и жидкой фазы в среднем составляет 59:41. Размеры кристаллов сахарозы не превышают 20 мкм. Получать помаду в пленочном аппарате целесообразно в цехах малой производственной мощности. Стабильность технологического режима приготовления помады делает такой способ производства перспективным.

В основу технологического процесса приготовления помады холодным способом положен процесс перемешивания при комнатной температуре мелкокристаллической сахарной пудры с водой, патокой, инвертным сиропом и вкусовыми добавками. Помада приготовляется в одну стадию, при этом отпадает необходимость в приготовлении сиропов, их уваривании, охлаждении и сбивании. Помада, полученная холодным способом, обладает высокой пластичностью, и изделия из нее могут формоваться различными способами, что способствует расширению выпускаемого ассортимента помадных конфет. Для приготовления помады необходима сахарная пудра определенного гранулометрического состава: частиц размером до 20 мкм должно быть 90%, от 20 до 50 мкм — 9%, более 50 мкм— 1%. Только такая сахарная пудра дает высококачественную помаду.

Источник

ГК «Униконс»

Продвижение и реализация комплексных пищевых добавок, антисептиков и др. продукции.

«Антисептики Септоцил»

Септоцил. Бытовая химия, антисептики.

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

«АльтерСтарт»

Закваски, стартовые культуры. Изготовление любых заквасок для любых целей.

- Вы здесь:

- Библиотека технолога

- Кондитерская промышленность

- В.В. Румянцева — Технология кондитерского производства

6. Получение помадных масс и масс кристаллического ириса

1. Определение понятия «помада», получение помады

Помада – конфетная масса, представляющая собой гетерогенную систему, состоящую из мельчайших кристалликов сахарозы, равномерно распределенных в сахаро-паточном или сахаро-молочном сиропе. Помада состоит из жидкой и твердой фаз, при введении молока образуется воздушная фаза.

Различают три основных типа помады:

- сахарная или простая (приготовленная из сахара и патоки);

- молочная или сливочная (приготовленная из молочного сиропа с добавлением сливочного масла);

- помада крем-брюле (изготовлена из молочного сиропа, кото-рый предварительно подвергается процессу томления).

2. Определение коэффициента перенасыщения

Для того чтобы помадная масса имела способность к процессу кристаллизации сахарозы, она должна иметь определенный коэффициент перенасыщения.

Коэффициент перенасыщения – отношение концентрации саха-ра в рассматриваемом растворе к концентрации сахара в насыщенном растворе при одинаковой температуре и одинаковом составе раство-рителя. Сироп, идущий на приготовление помадного сиропа, должен содержать редуцирующих веществ 4 – 5 %, сухих веществ – 82 – 84 %. Если использовалось молоко, то образуется меньшее количест-во центров кристаллизации, следовательно, нужно уменьшить содер-жание редуцирующих веществ, увеличить механическое воздействие, более переохладить.

Для получения качественной помадной массы, надо , чтобы коэффициент перенасыщения был таким, чтобы количество центров кристаллизации в общем объеме помадной массы было максимальное. Для этого необходимо создать следующие условия:

- температура переохлаждения 39 С;

- содержание редуцирующих веществ в помадном сиропе 9 – 12 %;

- содержание влаги 9 – 12 %;

- для того, чтобы скомпенсировать вязкость, которая нарастает за счет переохлаждения, помадный сироп после охлаждения необхо-димо интенсивно сбивать, в результате чего центры кристаллизации равномерно распределяются по всему объему и создаются условия для роста мелких кристаллов, размеры которых не более 20 мкм.

3. Определение твердой и жидкой фаз помадной массы. Качественные показатели помадных масс

Жидкая фаза представляет собой насыщенный раствор сахара; твердая фаза – кристаллики сахарозы, размер которых не должен превышать 20 мкм в 80 % всего объема , воздушная фаза – не должна превышать 5 – 10 % от общего объема . Соотношение между твердой и жидкой фазами должно составлять 61:39. Помада должна иметь следующие физико-химические показатели:

– содержание влаги 9 – 12 %;

– содержание редуцирующих веществ 9 – 12 %.

4. Получение помадных масс. Особенности производства молочной помады и помады крем-брюле

Существуют периодические и непрерывные способы производст-ва помадных масс.

Периодический способ производства помадной массы

Данный способ применяется на малых предприятиях. Используются варочный аппарат, охлаждающий стационарный стол и сбивальная машина периодического действия.

В открытый варочный котел загружается рецептурное количество сахара , патоки или молока. Все уваривается до содержания сухих веществ 86 %, что соответствует температуре кипения 110 С. Готовая масса выливается на охлаждающий стол (мраморная плита, под которой циркулирует холодная вода, имеющая температуру 12 – 17 С). Помадный сироп равномерно распределяется по всей площади стола и охлаждается в течение 30 минут. После охлаждения помадного сиропа до 20 оС, он подается на сбивальную машину периодического действия.

После того как прозрачная масса перейдет в непрозрачную, про-цесс сбивания считается законченным. После сбивания помада должна выстоятся в течение 6 – 8 часов для стабилизации . Затем она отправляется на темперирование и далее на формование.

Приготовление помады на пленочном кристаллизаторе

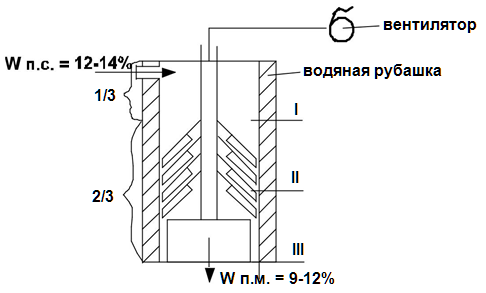

Пленочный кристаллизатор (рис. 20) входит в состав аппарата для производства помады.

Рисунок 20 – Схема пленочного кристаллизатора

Температура сахарной помадной массы на выходе 70 – 75 С, температура молочной помадной массы на выходе 60 – 65 С.

Пленочный кристаллизатор состоит из цилиндра, который имеет водяную рубашку (температура холодной воды 12 – 17 С). Темпера-тура воды в Ι зоне – 10 – 12 С, во ΙΙ зоне – 12 – 15 С, температура воды в ΙΙΙ зоне 15 – 17 С. На две трети от высоты на роторе жестко закреплены лопаточки под углом 90 С. На конце их имеются скребки, расстояние между скребками и охлаждающей поверхностью 1 мм.

Готовый помадный сироп (содержание редуцирующих веществ 9 – 12 С, влажность 12 – 14 %) с помощью плунжерного насоса (под давлением) закачивается в пленочный кристаллизатор, где встречается с работающим ротором. В результате чего помадный сироп разбрызгивается по охлаждающей поверхности и за счет силы тяжести стекает по ней в виде тонкой пленки. Происходит процесс переохлаждения, а следовательно процесс перенасыщения (зарождение цен-тров кристаллизации).

Доходя до работающих лопаток, пленка снимается с помощью скребков и начинается процесс сбивания. Готовая помадная масса подходит к разгрузочному отверстию, через которое одновременно засасывается воздух, так как лопаточки, закрепленные на роторе, выполняют роль осевого вентилятора. В результате этого происходит дополнительное охлаждение помадной массы при сбивании и удалении влаги 3 – 4 %. Испарившаяся влага удаляется с помощью вентилятора и готовая помадная масса имеет следующие показатели: влажность 9 – 12 %, содержание редуцирующих веществ 9 – 12 %.

Помадосбивальная пушка ШАЕ-800

Для получения помады применяется помадосбивальная пушка ШАЕ – 800 (рис. 21).

Рисунок 21 – Схема помадосбивальнай пушки ШАЕ -800

Уваренный горячий сироп поступает в воронку 1 помадосбиваль-ной машины. Составной корпус машины оборудован тремя рубашками 2. Внутри рубашки расположены спиральные направляющие 3, благодаря которым вода равномерно и с большей скоростью омывает медную внутреннюю трубу 6. Внутри машины проходит пустотелый, охлаждаемый водой, шнек 5 с лопастями 4, на стенках выходной части корпуса размещены неподвижные пальцы 7. Расстояние между корпусом и шнеком 1 мм, расстояние между пальцами 1 мм.

Помадосбивальный агрегат, применяемый на зарубежных фабриках

Зарубежные фабрики для получения помады применяют агрегат

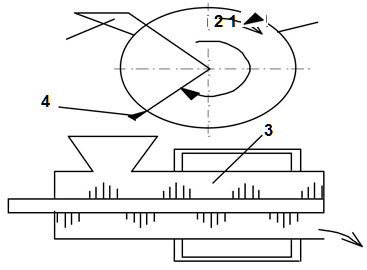

«Ter Brak» (рис. 22).

Уваренный сироп поступает в воронку 1, а оттуда тонким слоем распределяется по поверхности вращающегося барабана 2. Барабан охлаждается водой с температурой 10 – 12 оС. За время поворота ба-рабана на угол α=1,5π сироп охлаждается до низкой температуры.

Охлажденный сироп очищается с поверхности барабана ножом 4 в помадосбивальную машину 3, которая снабжена наружной рубашкой для охлаждения . Так как имеет место резкое переохлаждение, то образуется большое число центров кристаллизации.

После помадосбивальной машины помада подается на темперирование, где вводятся вкусовые и ароматические вещества. Температура воды, подающаяся на темперирующую машину на 5 С выше, чем температура помады, чтобы не произошел процесс рекристаллизации, то есть процесс растворения мелких кристаллов и рост более крупных.

Рисунок 22 – Схема агрегата «Ter Brak»

Температура помады на выходе из помадосбивальной машины:

сахарной помады – 75 – 80 С, молочной помады – 60 – 65 С.

Температура воды в водяную рубашку темперирующей машины: для сахарной помады – 75 – 80 оС, для молочной помады – 65 – 70 С.

При производстве помады крем-брюле массу не взбивают.

5. Определение понятия «ирисная кристаллическая масса», технология ее производства

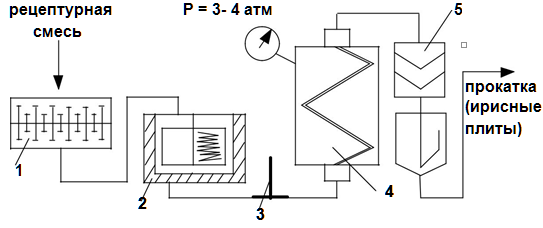

Для получения кристаллического (тиражированного) ириса сваренную ирисную массу вымешивают в течение 10 – 20 минут, она ох-лаждается, становится пересыщенной. В горячей массе образуются центры кристаллизации, которые затем, после формования, завертки и охлаждения ириса до 20 С вырастают в кристаллики размером 2 – 6 нм, образуя кристаллическую структуру. Приготовление ириса с кристаллической структурой представлено на рис. 23.

Рецептурная смесь из сахара, патоки, сгущенного молока, сливочного масла поступает в секционный подогреватель 1, где смешивается и уваривается до содержания сухих веществ 78…82 %, редуцирующих веществ – 11…12,5 %. Далее смесь поступает на темперирование 2 и выдерживается при 90 оС в течение 1,5 часов.

Плунжерным насосом 3 смесь подается в змеевиково-варочную колонку 4, уваривается в течение 1,5 – 2 мин при 125 – 130 С до содержания сухих веществ 92 – 94 %. Через пароотделитель 5 масса поступает в кристаллизатор 6, перемешивается в течение 14 – 16 мин. Для создания центров кристаллизации в кристаллизатор можно добавлять сахарную пудру или возвратные отходы в количестве не бо-лее 7 %. Далее по транспортеру смесь поступает на формование прокаткой.

Рисунок 23 – Схема приготовления ириса с кристаллической структурой

При отсутствии охлаждающего транспортера ирис варят с содержанием редуцирующих веществ 14 %, нарезают на пласты и выстаивают в комнате при 40 – 45 С в течение 1-2 час.

Физико-химические показатели качества: содержание влаги – не более 9 %, редуцирующих веществ – не более 17 %.

6. Технология производства помады «холодным» способом

Основой технологии производства помады «холодным» способом является перемешивание, при котором не используются процессы приготовления сиропов и их уваривание. Впервые этот способ был предложен в США, где для производства помады «холодным» способом применяют мелкодисперсные продукты, полученные с помощью распылительной сушки.

Порошкообразные сахарные полуфабрикаты (ПСП): сахаро-паточные, сахаро-глюкозные и сахаро-молочные полуфабрикаты, сухая патока – дисперстность которых должна быть 90 % по Реутову. Суть технологии заключается в тщательном перемешивании всех ре-цептурных компонентов при температуре 20 °С в течение 15 – 20 мин, (на микс-машине), а если в высокочастотном вибросмесителе, то в течение 20 – 60 с.

Помадно-фруктовые конфеты : смешивают при 20 С ПСП (со-держание ПСП не более 53 %) в течение 20 минут (в машинах с z-образными лопастями) или в течение одной минуты (в вибросмесителях).

Помадно-молочные конфеты : содержание ПСП – 35…40 %, замес производится при 30 С (так как в молочной фазе содержится меньше свободной влаги, чем во фруктовой). На поверхности твердых частиц появляются более тонкие гидратированные пленки, что способствует возникновению множества высокопрочных связей между частицами и образованию прочной структуры.

Продолжительность смешивания в вибросмесителе в течении одной минуты.

При производстве помады «холодным» способом созданы благоприятные условия сохранения питательных и вкусовых веществ сырья. Так как в процессе технологической обработки температура не превышает 30 С, данная помада в отличие от горячей помады более пластичная. Если при производстве помады «горячим» способом необходима концентрация сахарозы 83 % для того чтобы произошла кристаллизация сахарозы, то при ее производстве «холодным» способом кристаллы уже готовы, и ее частично можно заменить сухим молоком, сухим пюре, сухой патокой, соевыми или молочными белками, т.е. снижается содержание углеводов и повышается биологическая ценность продукции. В США в рецептуру вводят воду, что снижает сроки хранения , так как увеличивается процент несвязанной влаги и способность конфет к высыханию (сахароза в кристаллическом состоянии обладает более низкой гидратационной способностью, нежели в растворенном или аморфном состоянии). Основной подход при подборе соотношения рецептурных компонентов заключается в том, чтобы обеспечить высокие вкусовые и питательные свойства изделий, возможность получения пластичной массы. Поэтому мелкодисперсные компоненты обладают следующей дисперсно-стью по Реутову: сахарная пудра – 90 % (до 20 мкм), сухое молоко – 80 %.

Для получения массы нужной пластичности, прочности при фор-мовании влажности конфет, масса должна составлять 8 – 10,5 %, а жидкая фаза:

Чем ниже влажность жидкой фазы, тем меньше нужно вводить сахарного песка, чтобы обеспечить достаточно высокую пластичность, прочность конфетных масс, для получения правильной формы. Введение воды в жидкую фазу не только ухудшает качество конфет, но и увеличивает адгезию конфетных масс к поверхности технологического оборудования. Сливочное масло перед введением в жидкую фазу взбивают со сгущенным молоком.

7. Способы замедления «черствения» помады

Одним из недостатков помадной конфетной массы является потеря влаги при хранении, что приводит к увеличению содержания твердой фазы, укреплению и цементированию кристаллов. В результате изделия из этой массы становятся жесткими и неприятными на вкус. Это явление называется «черствением» помадных изделий. Первым признаком начавшегося заметного «черствения» изделия служит появление на поверхности, а затем и внутри изделия белых пятен.

Способы уменьшения «черствения» помадных изделий:

1. При изготовлении помадной массы в добавки вводят вещества, увеличивающие упругость пара над жидкой фазой помады:

а) заменяют патоку на инвертный сироп или используют высоко-осахаренную патоку;

б) добавляют 10 % белков яиц, чтобы создать изоляционный слой над поверхностью жидкой фазы;

в) вносят фруктовое пюре, в котором содержится фруктоза (в кислой среде она более гигроскопична) и пектиновые вещества (обладают способностью связывать воду), или 0,3 % пектина.

2. К помаде добавляют вещества, вызывающие медленную инверсию сахарозы при низких температурах (инвертазу).

3. Технологический процесс получения помады ведут так, чтобы помада содержала достаточное количество фруктозы. Уваривают сироп при более низкой температуре, следовательно, образуется больше фруктозы.

4. Помаду глазируют шоколадной или другими видами глазури. Качество помады зависит от температуры переохлаждения помадного сиропа – 39 С, от температуры на выходе из взбивальной камеры – 60 – 75 С, соотношения твердой и жидкой фаз 61:39, соотношения патоки и сахара-песка, сухих веществ в готовой помаде – 88 – 91 %, редуцирующих веществ – 9 – 14 %, интенсивность взбива-ния для сахарной помады – 400 об/мин, для молочной – 600 об/мин.

Источник