Способы повышения коррозийной стойкости металлических конструкций.

Для борьбы с коррозией принимают самые разнообразные методы, учитывающие особенности не только самого металла, но и условия эксплуатации металлического изделия. В большинстве случаев можно подобрать тот или иной конструкционный материал для его эксплуатации в коррозионных средах. Когда этот выбор сделать нельзя, приходится защищать металл от коррозии. Выбор того или иного способа защиты определяется его эффективностью и экономической целесообразностью.

Все используемые в практике меры по защите металлов от коррозии можно разделить на несколько групп:

1.Повышение коррозионной стойкости металлов и сплавов легированием. ( при газовой коррозии и электрохимической коррозии) Это эффективный метод повышения коррозионной стойкости металлов. При легировании в состав сплава или металла вводят легирующие элементы (хром, никель, молибден и др.), вызывающие пассивность металла. Пассивацией называют процесс перехода металла или сплава в состояние его повышенной коррозионной устойчивости, вызванное торможением анодного процесса. Пассивное состояние металла объясняется образованием на его поверхности совершенной по структуре оксидной пленки (оксидная пленка обладает защитными свойствами при условии максимального сходства кристаллических решеток металла и образующегося оксида).

2.Нанесение защитных покрытий.

Это наиболее распространенный способ защиты, заключающийся в нанесении на поверхность металла неметаллических (нанесения на поверхность металла красок, лаков, эмалей, пластмасс, резины) и металлических покрытий(нанесением на поверхность металла тонкого слоя цинка, хрома, никеля, кадмия, олова, свинца и других металлов.) или в образовании на поверхностном слое металла защитной пленки.

3.Разработка конструктивных форм обладающих высокой коррозионной устойчивостью. При конструировании проектируют конструкции из замкнутых гнутосварных профилей, имеющих обтекаемую форму. В сильноагрессивной среде используют трубчатые конструкции.

4. Изменение свойств коррозионной среды.

Для снижения агрессивности среды уменьшают концентрацию компонентов, опасных в коррозионном отношении. Для защиты от коррозии широко применяют ингибиторы. Ингибитором называется вещество, при добавлении которого в небольших количествах в среду, где находится металл, значительно уменьшается скорость коррозии металла.

3. Основные требования, предъявляемые к металлическим конструкциям.

1.1. Условия эксплуатации. Включают в себя обслуживание технологического процесса т.е. в здании должны быть обеспечены конструкции безопасностью, удобством крепления с наименьшими затратами, для поддержания конструкции в надежном состоянии. Нормальная эксплуатация – это эксплуатация, осуществляемая без ограничений в соответствии с предьявляемыми к конструкции эксплутационно-технические требования, предусмотренные в нормах проектирования или заданиях на проектирование.

1.2. Технические требования. Сводятся к обеспечению устойчивости, жесткости, надежности(безотказная работа конструкции в течении всего периода эксплуатации), долговечности(свойство элемента или системы длительно сохранять работоспособность до наступления предельного состояния при определенных условиях эксплуатации).

1.3. Экономические требования. Определяются затратами на металл, стоимостью изготовления, транспортирования и монтажа. Экономия металла достигается за счет совершенствования различных видов конструкций(создания новых совершенных форм-оболочки положительный, отрицательные Гауссовой кривизны: своды, купола, торы, структурные конструкции, висячие, комбинированные, предварительно напряженные)

1.4. Эстетические требования. Свойства филигранности(прозрачное, открытое)-прозрачные стальные элементы при устройстве стекла

Выбор класса стали для металлических конструкций.

1.1 Зависит от температуры среды т.е. понижение температуры приводит к хрупкому разрушению

1.2 Зависит от характера нагружения (статического, динамического, вибрационного, переменного)

1.3 От вида напряженного состояния (одноосное: растяжение, сжатие, кручение, сдвиг, срез, изгиб; плоское-двуосное: сжатие с изгибом, изгиб с растяжением, поперечный изгиб, продольный изгиб; объемное-трехосное: сочетание поперечного изгиба с продольным)

1.4 От способа соединения элементов (сварка, болты, заклепки)

1.5 От толщины проката, учитывающие изменение свойств стали т.е. с увеличением толщины проката уменьшается расчетное сопротивление следовательно уменьшается прочность стали

Основы методики расчета конструкций по предельным состояниям.

Цель расчета строительных конструкций – обеспечить заданные условия эксплуатации и необходимой прочности конструкции при минимальном расходе материалов и минимальных затратах труда на изготовление и монтаж.

Предельным называется такое состояние конструкции при котором конструкция перестает удовлетворять предъявляемым к ней эксплуатационно-техническим требованиям т.е. либо теряет несущую способность (1группа предельных состояний) либо получает недопустимые деформации или местное повреждение(2группа предельных состояний)

Под нормальной эксплуатацией принимается эксплуатация осуществляемая без ограничений в соответствии с предусмотренными в нормах или заданиях на проектирование технических условиях.

Виды предельных состояний 1 группы-по потере несущей способности, предусматривает расчет на прочность, устойчивость и выносливость:

1. Разрушения любого характера(вязкое, хрупкое, усталостное)

2. Потеря устойчивости положения (опрокидывание)

3. Потеря устойчивости формы (сдвиг)

4. Переход конструкции или здания в геометрически изменяемую систему

5. Качественное изменение конструкции в результате чрезмерного развития пластических деформаций

Виды предельных состояний 2 группы-предусматривает предельные состояния, затрудняющие нормальную эксплуатацию здания или снижающую долговечность зданий и сооружений(можно ликвидировать путем текущего ремонта или реконструкции):

4. Повороты сечений

6. Трещины (в мет.конструкциях трещины возможны только при сварке 0.1мм)

Нагрузки и воздействия. Классификация нагрузок по природе происхождения, характеру воздействия, продолжительности действия, интенсивности действия. Сочетание нагрузок.

1. По природе происхождения:

· От собственного веса

· Технологические нагрузки(полезные), вес оборудования, склад материалов, давление жидкости/газов, сыпучих материалов

· Атмосферные (снег, ветер, гололед)

· Температурные воздействия(технологические, климатические)

· Сейсмические и взрывные воздействия

· Аварийные нагрузки, возникающие при резком нарушении технологического процесса

2. По характеру воздействия:

3. По продолжительности действия:

· Постоянные(нагрузки от собственного веса конструкции, вес частей зданий и сооружений, вес грунта, воздействие предварительного напряжения)

o Длительные(нагрузки которые действуют продолжительное время, но могут и отсутствовать)

o Кратковременные(нагрузки от подвижного, подъемно-транспортного оборудования, снеговые ветровые, гололедные нагрузки)

o Особые(сейсмические и взрывные воздействия, аварийные нагрузки, вызванные резким нарушением тех.процесса)

4. По интенсивности действия:

· Нормативные(нагрузки отвечающие условиям нормальной эксплуатации)

· Расчетные(максимальные нагрузки за все время эксплуатации зданий и сооружений)

5. Сочетание нагрузок:

· Основные( включают постоянные, длительные и кратковременные нагрузки)

· Аварийные( включают постоянные, длительные временные, кратковременные и одну из особых нагрузок)

Последнее изменение этой страницы: 2017-04-12; Просмотров: 4589; Нарушение авторского права страницы

Источник

Легирование сталей, как способ повышения коррозионной стойкости

Для придания сталям определенных механических свойств или коррозионной стойкости в их состав вводят легирующие элементы. Легирующие элементы образуют с железом твердые растворы, а взаимодействуя друг с другом или с примесными элементами — неметаллические включения или избыточные фазы.

Химический состав сталей соответствует стандартам, обозначаемым для различных стран-производителей следующим образом: ГОСТ — Россия (или СССР); AISI — США; В.8. — Великобритания; А.F.N.О.R. — Франция; DIN — Германия (ФРГ); SIS — Швеция, М82 — Венгрия; CSN — Чехия (Чехословакия). Для обозначения химического (марочного) состава сталей согласно отечественной классификации используется цифровое и буквенное обозначение. Каждому из легирующих элементов присвоена определенная буква русского алфавита: X — Сг; Н — Ni; М — Мо; Г — Мп; Ю — А1; Ф — W; С — Si; Т — Ti; Д — Сu; Б — Nb; А — N. За буквой, обозначающей химический элемент, следует одно- или двузначное целое число, соответствующее концентрации легирующего элемента в массовых %. Первая цифра аббревиатуры, обозначающей марку стали, соответствует концентрации углерода в сотых долях масс. %.

Согласно стандартам, содержание легирующих и примесных элементов в стали каждой определенной марки колеблется в некоторых допустимых пределах.

Низколегированные стали содержат в своем составе легирующие элементы в количестве нескольких процентов, вводимых, в основном, для придания сталям определенных механических или технологических свойств.

В особую группу следует выделить коррозионностойкие стали, в состав которых обязательно входит хром в количестве 12 и более (до 30) масс.%. Стали указанной группы разработаны специально для эксплуатации в особо агрессивных условиях, что характерно для химической промышленности, где углеродистые и низколегированные стали нестойки. Классификация, номенклатура и химический состав отечественных коррозионностойких сталей представлены ГОСТ 5632-72.

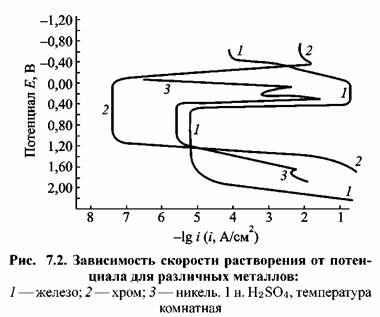

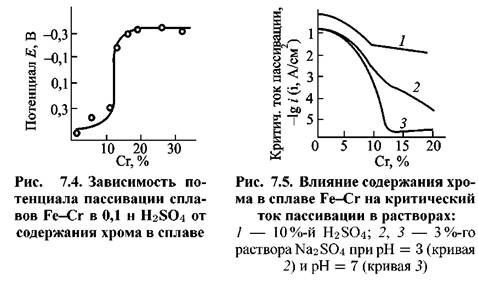

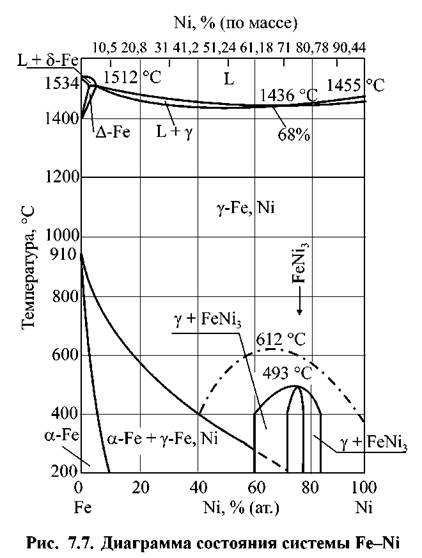

Хром обладает высокой склонностью к пассивации в средах различной кислотности и анионного состава. Он устойчив также к пит-тинговой коррозии. Поляризационная кривая растворения хрома в серной кислоте приведена на рис. 7.2 (кривая 2). Область пассивации наступает при более отрицательном потенциале, чем у железа, а

критический ток пассивации примерно на два порядка меньше. Это означает, что хром обладает более высокой склонностью к пассивности, чем железо.

Пассивность хрома обеспечивается образованием на его поверхности слоя оксида СГ2О3.

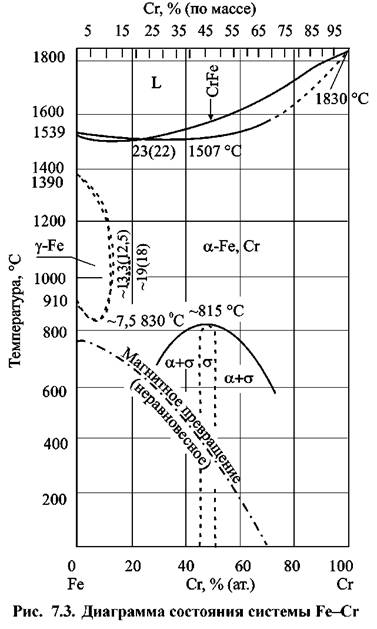

В системе Ре-Сг реализуется правило Таммана. Согласно этому

правилу скачкообразное повышение устойчивости сплава происходит при доле благородных или коррозионноустойчивых атомов в сплаве, равной га/8, где га — целое число (1, 2, 3, 4, 6).

Около 35,8 масс.% Сг, т.е. приблизительно при 3/8 атомных долях хрома в сплавах, появляется граница устойчивости к таким активным средам, как царская водка.

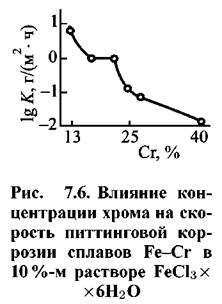

При концентрации в сплавах 17% Сг происходит второе резкое улучшение питтинго-стойкости. Сплавы, содержащие более 40 % Сг, как и чистый хром, в водных средах вообще не подвергаются питтинговой коррозии.

Основным недостатком хромистых сталей является их высокая склонность к хрупкому разрушению. Для преодоления этого недостатка коррозионностойкие стали легируют никелем. Благодаря высокой прочности, пластичности и коррозионной стойкости никель используют и как основу для изготовления коррозионно стойких конструкционных материалов.

диффузии углерода в кристаллической решетке сплавов на основе железа, тем самым препятствуя выделению карбидной фазы.

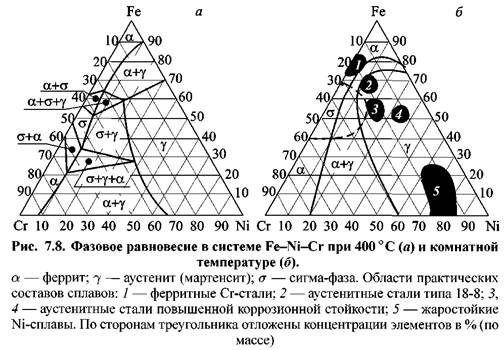

Па рис. 7.8 б. обозначены составы промышленных сталей.

Для большего повышения коррозионной стойкости в состав хромоникелевых нержавеющих сталей вводят молибден. Молибден улучшает пассивируемость сталей в неокислительных средах, сужая область активного растворения, и способствует существенному снижению их склонности к питтинговой и щелевой коррозии за счет затруднения питтингообразования, облегчения репассивации, снижения скорости растворения металла в очагах локальной коррозии и увеличения индукционного периода.

Молибден и вольфрам имеют ОЦК кристаллическую решетку и обладают ограниченной растворимостью в железе. Увеличение устойчивости пассивного состояния хромоникельмолибденовых сталей объясняется вхождением молибдена в состав пассивирующих слоев. Предполагается, что при потенциалах пассивной области сталей, где молибден подвергается перепассивации, то есть растворяется с образованием молибдат-ионов, происходит образование смешанных оксидов хрома и молибдена, обладающих более высокими защитными свойствами, чем оксид хрома.

Основным недостатком хромоникельмолибденовых сталей является их низкая стойкость в окислительных средах. Для придания хромистым и хромоникелевым сталям высоких прочностных характеристик их дополнительно легируют вольфрамом. Кроме улучшения механических свойств вольфрам, подобно молибдену, увеличивает коррозионную стойкость сталей, однако его действие оказывается не столь эффективным.

Марганец в концентрациях 6-9 % в комбинации с никелем обеспечивает по сравнению с хромоникелевыми сплавами более высокий предел растворимости углерода и азота, повышенную стабильность аустенита.

Азот является сильным аустенитообразующим элементом. Он очень полезен в аустенитных и аустенито-ферритных сталях. Азот упрочняет твердый раствор сильнее, чем углерод, повышает стойкость против питтинговой коррозии, замедляет выделение карбидных и интерметаллидных фаз. Однако, присутствие азота в сталях ферритного класса нежелательно, так как он отрицательно влияет на их механические свойства.

Медъ введенная в стали, повышает их стойкость в минеральных кислотах.

Элементы S. Pb, Se вводят в сплавы для повышения механической обрабатываемости. А1 и 81 повышают жаростойкость, микродобавки редких металлов (бор и цирконий) улучшают механические свойства.

Таким образом, важнейшим направлением повышения коррозионной стойкости конструкционных материалов является противокоррозионное легирование.

Регулирование фазового состава сталей. Реальные стали являются гетерогенными системами, содержащими в твердом растворе — металлической матрице — посторонние фазы (так называемые избыточные фазы и неметаллические включения). Избыточные фазы (к ним относят карбиды, нитриды, силициды, бориды) и неметаллические включения (оксиды и сульфиды) образуются в результате взаимодействия примесных и легирующих элементов сталей и отличаются от металлической матрицы химическим составом, кристаллической структурой и электрохимическими характеристиками. Несмотря на относительно небольшое количество (от сотых до десятитысячных долей масс.%) посторонние фазы вносят свой вклад в интегральную скорость анодного и катодного процессов и характер растворения металла.

Источник