- Способ посадки с натягом

- Соединения деталей с гарантированным натягом

- 1. Соединения цилиндрических деталей по посадке с гарантированным натягом

- 2. Расчет на прочность прессовых соединений

- 3. Сборка прессового соединения с нагревом охватывающей или охлаждением охватываемой детали

- 4. Соединения деталей с коническими поверхностями с гарантированным натягом

Способ посадки с натягом

уПЕДЙОЕОЙС ДЕФБМЕК У ОБФСЗПН — ЬФП ОБРТСЦЕООЩЕ УПЕДЙОЕОЙС, Ч ЛПФПТЩИ ОБФСЗ УПЪДБЕФУС ОЕПВИПДЙНПК ТБЪОПУФША РПУБДПЮОЩИ ТБЪНЕТПЧ ОБУБЦЙЧБЕНЩИ ПДОБ ОБ ДТХЗХА ДЕФБМЕК. дМС УЛТЕРМЕОЙС ДЕФБМЕК ЙУРПМШЪХАФУС УЙМЩ ХРТХЗПУФЙ РТЕДЧБТЙФЕМШОП ДЕЖПТНЙТПЧБООЩИ ДЕФБМЕК.

уПЕДЙОЕОЙС НПЦОП ТБЪДЕМЙФШ ОБ ДЧЕ ЗТХРРЩ:

- УПЕДЙОЕОЙС ДЕФБМЕК РП ГЙМЙОДТЙЮЕУЛЙН ЙМЙ ЛПОЙЮЕУЛЙН РПЧЕТИОПУФСН, РТЙЮЕН ПДОБ ДЕФБМШ ПИЧБФЩЧБЕФ ДТХЗХА (ТЙУХОПЛ 15); УРЕГЙБМШОЩЕ УПЕДЙОЙФЕМШОЩЕ ДЕФБМЙ ПФУХФУФЧХАФ;

- УПЕДЙОЕОЙС ДЕФБМЕК РП РМПУЛПУФЙ У РПНПЭША УФСЦОЩИ ЛПМЕГ ЙМЙ РМБОПЛ (ТЙУХОПЛ 16, Б — У РПНПЭША РМБОПЛ; В — У РПНПЭША ЛПМЕГ).

пУОПЧОПЕ РТЙНЕОЕОЙЕ ЙНЕАФ УПЕДЙОЕОЙС РЕТЧПК ЗТХРРЩ.

уНЕЭЕОЙЕ ДЕФБМЕК РТЕДПФЧТБЭБЕФУС ЙИ ЧЪБЙНОЩН ОБРТБЧМЕОЙЕН Й УЙМБНЙ ФТЕОЙС ОБ РПЧЕТИОПУФЙ ЛПОФБЛФБ. уПЕДЙОЕОЙС У ОБФСЗПН НПЗХФ ЧПУРТЙОЙНБФШ РТПЙЪЧПМШОП ОБРТБЧМЕООЩЕ УЙМЩ Й НПНЕОФЩ.

пВЭЙН ДПУФПЙОУФЧПН УПЕДЙОЕОЙК У ОБФСЗПН СЧМСЕФУС ЧПЪНПЦОПУФШ ЧЩРПМОЕОЙС ЙИ ДМС ПЮЕОШ ВПМШЫЙИ ОБЗТХЪПЛ Й ИПТПЫЕЕ ЧПУРТЙСФЙЕ ЙНЙ ХДБТОЩИ ОБЗТХЪПЛ.

гЙМЙОДТЙЮЕУЛЙЕ Й ЛПОЙЮЕУЛЙЕ УПЕДЙОЕОЙС.

- РТПУФЩ Ч ЙЪЗПФПЧМЕОЙЙ;

- ПВЕУРЕЮЙЧБАФ ИПТПЫЕЕ ГЕОФТЙТПЧБОЙЕ, ОЕ ФТЕВХАФ УРЕГЙБМШОЩИ ЛТЕРЕЦОЩИ ДЕФБМЕК.

- ПФОПУЙФЕМШОБС УМПЦОПУФШ УВПТЛЙ Й ТБЪВПТЛЙ (ПУПВЕООП ЧОХФТЙ ОЕТБЪЯЕНОПЗП ЛПТРХУБ), ЧПЪНПЦОПУФШ ПУМБВМЕОЙС РПУБДЛЙ Й РПЧТЕЦДЕОЙС РПУБДПЮОЩИ РПЧЕТИОПУФЕК РТЙ ТБЪВПТЛЕ;

- ВПМШЫПЕ ТБУУЕСОЙЕ УЙМ УГЕРМЕОЙС Ч УЧСЪЙ У ТБУУЕСОЙЕН ДЕКУФЧЙФЕМШОЩИ РПУБДПЮОЩИ ТБЪНЕТПЧ Ч РТЕДЕМБИ ДПРХУЛПЧ Й ЛПЬЖЖЙГЙЕОФПЧ ФТЕОЙС;

- ФТХДОПУФШ ОЕТБЪТХЫБАЭЕЗП ЛПОФТПМС.

уПЕДЙОЕОЙС ЙНЕАФ ЫЙТПЛПЕ РТЙНЕОЕОЙЕ РТЙ ВПМШЫЙИ, ПУПВЕООП ДЙОБНЙЮЕУЛЙИ ОБЗТХЪЛБИ Й ПФУХФУФЧЙЙ ОЕПВИПДЙНПУФЙ Ч ЮБУФПК УВПТЛЕ Й ТБЪВПТЛЕ. лБЛ ЙЪЧЕУФОП, РТЙ ДЙОБНЙЮЕУЛЙИ ОБЗТХЪЛБИ ЫРПОПЮОЩЕ УПЕДЙОЕОЙС ВЩУФТП ПВНЙОБАФУС.

иБТБЛФЕТОЩНЙ РТЙНЕТБНЙ ДЕФБМЕК, УПЕДЙОСЕНЩИ У ОБФСЗПН, НПЗХФ УМХЦЙФШ: ЛТЙЧПЫЙРЩ, РБМШГЩ ЛТЙЧПЫЙРПЧ, ДЕФБМЙ УПУФБЧОЩИ ЛПМЕОЮБФЩИ ЧБМПЧ (ТЙУХОПЛ 15, Б), ЛПМЕУОЩЕ ГЕОФТЩ Й ВБОДБЦЙ ЦЕМЕЪОПДПТПЦОПЗП РПДЧЙЦОПЗП УПУФБЧБ (ТЙУХОПЛ 15, В), ЧЕОГЩ ЪХВЮБФЩИ Й ЮЕТЧСЮОЩИ ЛПМЕУ (ТЙУХОПЛ 15, Ч), ДЙУЛЙ ФХТВЙО, ТПФПТЩ ЬМЕЛФТПДЧЙЗБФЕМЕК, РПДЫЙРОЙЛЙ ЛБЮЕОЙС (ТЙУХОПЛ 15, З) Й Ф. Д.

иБТБЛФЕТ УПЕДЙОЕОЙС ПРТЕДЕМСЕФУС ОБФСЗПН, ЛПФПТЩК ЧЩВЙТБАФ Ч УППФЧЕФУФЧЙЙ У РПУБДЛБНЙ, ХУФБОПЧМЕООЩНЙ УФБОДБТФОПК УЙУФЕНПК РТЕДЕМШОЩИ ДПРХУЛПЧ Й РПУБДПЛ. оБЙВПМЕЕ ТБУРТПУФТБОЕОЩ УМЕДХАЭЙЕ РПУБДЛЙ У ОБФСЗПН ЛЧБМЙФЕФПЧ 6; 7 Ч РПТСДЛЕ ХВЩЧБОЙС ОБФСЗБ: о7/u7; H7/s6; о7/r6; о7/p6. уПРТПФЙЧМЕОЙС УДЧЙЗХ РТЙ ВПМШЫЙИ ОБФСЗБИ ДПУФЙЗБАФ 12 нрБ.

дМС УПЕДЙОЕОЙС ФПОЛПУФЕООЩИ ДЕФБМЕК ВПМШЫЙЕ ОБФСЗЙ ОЕРТЙНЕОЙНЩ.

уРПУПВЩ УПЕДЙОЕОЙС У ОБФСЗПН:

- ЪБРТЕУУПЧЛПК-РТПУФЕКЫЙК Й ЧЩУПЛПРТПЙЪЧПДЙФЕМШОЩК УРПУПВ, ПВЕУРЕЮЙЧБАЭЙК ЧПЪНПЦОПУФШ ХДПВОПЗП ЛПОФТПМС ЙЪНЕТЕОЙЕН УЙМЩ ЪБРТЕУУПЧЛЙ, ОП УЧСЪБООЩК У ПРБУОПУФША РПЧТЕЦДЕОЙС РПЧЕТИОПУФЕК Й ЪБФТХДОСАЭЙК РТЙНЕОЕОЙЕ РПЛТЩФЙК;

- ОБЗТЕЧПН ПИЧБФЩЧБАЭЕК ДЕФБМЙ ДП ФЕНРЕТБФХТЩ ОЙЦЕ ФЕНРЕТБФХТЩ ПФРХУЛБ — УРПУПВ, ПВЕУРЕЮЙЧБАЭЙК РПЧЩЫЕОЙЕ РТПЮОПУФЙ УГЕРМЕОЙС ВПМЕЕ ЮЕН Ч 1,5 ТБЪБ РП УТБЧОЕОЙА У ЪБРТЕУУПЧЛПК Й ПУПВЕООП ЬЖЖЕЛФЙЧОЩК РТЙ ВПМШЫЙИ ДМЙОБИ УПЕДЙОЕОЙК;

- ПИМБЦДЕОЙЕН ПИЧБФЩЧБЕНПК ДЕФБМЙ — УРПУПВ, РТЕЙНХЭЕУФЧЕООП РТЙНЕОСЕНЩК ДМС ХУФБОПЧЛЙ ОЕВПМШЫЙИ ДЕФБМЕК, ОБРТЙНЕТ ЧФХМПЛ Ч НБУУЙЧОЩЕ ЛПТРХУОЩЕ ДЕФБМЙ, Й ПВЕУРЕЮЙЧБАЭЙК ОБЙВПМЕЕ ЧЩУПЛХА РТПЮОПУФШ УГЕРМЕОЙС;

- ЗЙДТПЪБРТЕУУПЧЛПК, Ф.Е. ОБЗОЕФБОЙЕН НБУМБ РПД ДБЧМЕОЙЕН Ч ЪПОХ ЛПОФБЛФБ, ЮФП ТЕЪЛП УОЙЦБЕФ УЙМХ ЪБРТЕУУПЧЛЙ; ОБЙВПМШЫБС ЬЖЖЕЛФЙЧОПУФШ ЗЙДТПЪБРТЕУУПЧЛЙ Й ТБУРТЕУУПЧЛЙ — Ч РПДЫЙРОЙЛПЧЩИ ХЪМБИ Й ЛПОЙЮЕУЛЙИ УПЕДЙОЕОЙСИ.

тБУЮЕФ УПЕДЙОЕОЙС ЧЛМАЮБЕФ ПРТЕДЕМЕОЙЕ ОЕПВИПДЙНПЗП ОБФСЗБ ДМС ПВЕУРЕЮЕОЙС РТПЮОПУФЙ УГЕРМЕОЙС Й РТПЧЕТЛХ РТПЮОПУФЙ УПЕДЙОСЕНЩИ ДЕФБМЕК.

оЕПВИПДЙНБС ЧЕМЙЮЙОБ ОБФСЗБ ПРТЕДЕМСЕФУС РПФТЕВОЩН ДБЧМЕОЙЕН ОБ РПУБДПЮОПК РПЧЕТИОПУФЙ.

дБЧМЕОЙЕ Т ДПМЦОП ВЩФШ ФБЛЙН, ЮФПВЩ УЙМЩ ФТЕОЙС ПЛБЪБМЙУШ ВПМШЫЕ ЧОЕЫОЙИ УДЧЙЗБАЭЙИ УЙМ. рТЙ ОБЗТХЦЕОЙЙ УПЕДЙОЕОЙС ПУЕЧПК УЙМПК Fa (ТЙУХОПЛ 17, Б) ХУМПЧЙЕ РТПЮОПУФЙ:

ПФЛХДБ

ЗДЕ f — ЛПЬЖЖЙГЙЕОФ ФТЕОЙС;

d Й l — УППФЧЕФУФЧЕООП ДЙБНЕФТ Й ДМЙОБ РПУБДПЮОПК РПЧЕТИОПУФЙ;

S — ЛПЬЖЖЙГЙЕОФ ЪБРБУБ УГЕРМЕОЙС.

рТЙ ОБЗТХЦЕОЙЙ УПЕДЙОЕОЙС ЧТБЭБАЭЙН НПНЕОФПН ф (ТЙУХОПЛ 17, 6) ХУМПЧЙЕ РТПЮОПУФЙ:

ПФЛХДБ

рТЙ ПДОПЧТЕНЕООПН ОБЗТХЦЕОЙЙ ЧТБЭБАЭЙН НПНЕОФПН ф Й УДЧЙЗБАЭЕК УЙМПК Fa (ТЙУХОПЛ 17,Ч) ТБУЮЕФ ЧЕДХФ РП ТБЧОПДЕКУФЧХАЭЕК ПЛТХЦОПК Й ПУЕЧПК УЙМЕ:

ПФЛХДБ

ьФЙ ЖПТНХМЩ ВЕЪ ЛПЬЖЖЙГЙЕОФБ ЛПОГЕОФТБГЙЙ ТБУРТПУФТБОЙНЩ ОБ ПВЩЮОЩЕ УПЕДЙОЕОЙС, Х ЛПФПТЩИ

ч ВЩУФТПЧТБЭБАЭЙИУС ДЕФБМСИ ДБЧМЕОЙЕ ОБ РПУБДПЮОПК РПЧЕТИОПУФЙ НПЦЕФ ВЩФШ ПУМБВМЕОП ГЕОФТПВЕЦОЩНЙ УЙМБНЙ. рПЬФПНХ ДМС ЬФЙИ ДЕФБМЕК ТБУЮЕФОПЕ РПУБДПЮОПЕ ДБЧМЕОЙЕ ХЧЕМЙЮЙЧБАФ ОБ ЧЕМЙЮЙОХ ОБРТСЦЕОЙК ТБУФСЦЕОЙС ПФ ГЕОФТПВЕЦОЩИ УЙМ ОБ ФПН ЦЕ ТБДЙХУЕ Ч ГЕМПК ДЕФБМЙ.

лПЬЖЖЙГЙЕОФ ФТЕОЙС Ч УПЕДЙОЕОЙСИ, УПВТБООЩИ ОБЗТЕЧПН:

- ДЕФБМЙ УФБМШОЩЕ ЫМЙЖПЧБООЩЕ, ЮЙУФП ФПЮЕОЩЕ-0,18;

- ЧБМ ПЛУЙДЙТПЧБО-0,4;

- ЧБМ ПГЙОЛПЧБО ЙМЙ БЪПФЙТПЧБО — 0,32;

- РПЛТЩФЙЕ БВТБЪЙЧОЩН НЙЛТПРПТПЫЛПН — 0,48.

лПЬЖЖЙГЙЕОФЩ ФТЕОЙС РТЙ УВПТЛЕ ЪБРТЕУУПЧЛПК Ч 1,8. 2 ТБЪБ ОЙЦЕ, РТЙ УВПТЛЕ У ПИМБЦДЕОЙЕН ОБ 10 % ЧЩЫЕ, РТЙ ЗЙДТПЪБРТЕУУПЧЛЕ ОБ 10 % ОЙЦЕ.

чУЕ ЬФЙ ЪОБЮЕОЙС ОЕУЛПМШЛП ВМЙЦЕ Л УТЕДОЕЧЕТПСФОЩН Й ЧЩЫЕ, ЮЕН ХУМПЧОЩЕ ДБООЩЕ, ЛПФПТЩЕ РТЙЧПДЙМЙУШ Ч ФЕИОЙЮЕУЛПК МЙФЕТБФХТЕ: 0,14 РТЙ ФЕРМПЧПК УВПТЛЕ Й 0,08 РТЙ УВПТЛЕ ВЕЪ ОБЗТЕЧБ. рПЬФПНХ ОХЦОП ЧЧПДЙФШ ХЧЕМЙЮЕООЩЕ ЛПЬЖЖЙГЙЕОФЩ ЪБРБУПЧ УГЕРМЕОЙС S=2. 3 Й ХЮЙФЩЧБФШ ЙЪМБЗБЕНЩЕ ОЙЦЕ ЖБЛФПТЩ, УОЙЦБАЭЙЕ РТПЮОПУФШ УГЕРМЕОЙС.

ч УПЕДЙОЕОЙСИ У ОБФСЗПН ОБЗТХЪЛБ ТБУРТЕДЕМСЕФУС РП ДМЙОЕ ОЕТБЧОПНЕТОП, Й Х ФПТГБ УФХРЙГЩ УП УФПТПОЩ РЕТЕДБЮЙ ЧТБЭБАЭЕЗП НПНЕОФБ ЧПЪОЙЛБАФ ПУФТЩЕ РЙЛЙ ОБРТСЦЕОЙК. ьФП МЕЗЛП РТЕДУФБЧЙФШ, ЕУМЙ УЮЙФБФШ УПЕДЙОСЕНЩЕ ДЕФБМЙ ПДОЙН ГЕМЩН. ч ЮБУФОПУФЙ, РЙЛЙ ОБРТСЦЕОЙК УДЧЙЗБ Х ФПТГБ УФХРЙГЩ ГЕМПЗП ФЕМБ ОЕЙЪВЕЦОЩ ЧУМЕДУФЧЙЕ ВПМШЫПЗП РЕТЕРБДБ ДЙБНЕФТПЧ Й ПФУХФУФЧЙС ЪБЛТХЗМЕОЙК Х ЧОХФТЕООЕЗП ХЗМБ. оЕЛПФПТПЕ УЗМБЦЙЧБОЙЕ РЙЛПЧ РТПЙУИПДЙФ ЙЪ-ЪБ ЛБУБФЕМШОПК РПДБФМЙЧПУФЙ РПЧЕТИОПУФОЩИ УМПЕЧ.

дЕЖПТНЙТПЧБОЙЕ НПЦЕФ ВЩФШ ХРТХЗЙН РП ЧУЕК ДМЙОЕ УПЕДЙОЕОЙС, НПЦЕФ ПВТБЪПЧБФШУС ХЮБУФПЛ РМБУФЙЮЕУЛПЗП ДЕЖПТНЙТПЧБОЙС. Б ФБЛЦЕ ХЮБУФПЛ РТПУЛБМШЪЩЧБОЙС. рТЙ ОБМЙЮЙЙ РТПУЛБМШЪЩЧБОЙС ПФ РЕТЕНЕООЩИ НПНЕОФПЧ ЧПЪОЙЛБЕФ ЖТЕФФЙОЗ-ЛПТТПЪЙС, ЛПФПТБС УХЭЕУФЧЕООП РПОЙЦБЕФ УПРТПФЙЧМЕОЙЕ ХУФБМПУФЙ ЧБМПЧ, ЪБФТХДОСЕФ ТБЪВПТЛХ Й Ф.Д. рПЬФПНХ Ч ТБУЮЕФЩ ПФЧЕФУФЧЕООЩИ УПЕДЙОЕОЙК, ОБИПДСЭЙИУС РПД ДЕКУФЧЙЕН РЕТЕНЕООЩИ НПНЕОФПЧ (ПУПВЕООП РТЙ ВПМШЫЙИ l/d) УМЕДХЕФ ЧЧПДЙФШ ЛПЬЖЖЙГЙЕОФ ЛПОГЕОФТБГЙЙ ОБЗТХЪЛЙ РП ДМЙОЕ. жТЕФФЙОЗ-ЛПТТПЪЙА УОЙЦБАФ ЗБМШЧБОЙЮЕУЛЙНЙ РПЛТЩФЙСНЙ НЕДША, ПМПЧПН, УЧЙОГПЧП-ПМПЧСОЙУФЩНЙ УРМБЧБНЙ.

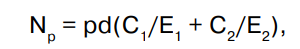

оПНЙОБМШОЩК ОБФСЗ N (НЛН) УЧСЪБО У РПУБДПЮОЩН ДБЧМЕОЙЕН Т ЪБЧЙУЙНПУФША мСНЕ, ЧЩЧПДЙНПК Ч ЛХТУЕ «уПРТПФЙЧМЕОЙЕ НБФЕТЙБМПЧ» (ТЙУХОПЛ 18,Б):

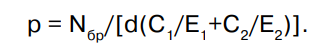

ЗДЕ

Й

ЗДЕ d — РПУБДПЮОЩК ДЙБНЕФТ;

d1 — ДЙБНЕФТ ПФЧЕТУФЙС ПИЧБФЩЧБЕНПК ДЕФБМЙ (ДМС УРМПЫОПЗП ЧБМБ d1 =0);

d2 -ОБТХЦОЩК ДЙБНЕФТ ПИЧБФЩЧБАЭЕК ДЕФБМЙ (УФХРЙГЩ);

E1 Й е2 — НПДХМЙ ХРТХЗПУФЙ НБФЕТЙБМБ УППФЧЕФУФЧЕООП ПИЧБФЩЧБЕНПК Й ПИЧБФЩЧБАЭЕК ДЕФБМЕК;

μ 1 Й μ 2 — ЛПЬЖЖЙГЙЕОФЩ рХБУУПОБ НБФЕТЙБМПЧ УППФЧЕФУФЧЕООП ПИЧБФЩЧБЕНПК Й ПИЧБФЩЧБАЭЕК ДЕФБМЕК (ДМС УФБМЙ РТЙОЙНБАФ μ =0,3, ДМС ЮХЗХОБ μ =0,25.

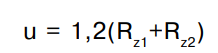

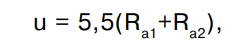

оБФСЗ РПУБДЛЙ, ЙЪНЕТСЕНЩК РП ЧЕТЫЙОБН НЙЛТПОЕТПЧОПУФЕК (N) ДПМЦЕО ВЩФШ ВПМШЫЕ ОПНЙОБМШОПЗП ОБФСЗБ ОБ ЧЕМЙЮЙОХ ПВНСФЙС НЙЛТПОЕТПЧОПУФЕК (ТЙУХОПЛ 18) U=1.2(Rz1+ Rz2)≈ 5.5(Ra1+ Ra2):

ЗДЕ Ra1, Ra2 — УТЕДОЙЕ БТЙЖНЕФЙЮЕУЛЙЕ ПФЛМПОЕОЙС РТПЖЙМЕК;

рТЙ РТПЧЕТПЮОПН ТБУЮЕФЕ, ЛПЗДБ РПУБДЛБ ОБЪОБЮЕОБ:

еУМЙ УПЕДЙОЕОЙЕ ТБВПФБЕФ РТЙ ФЕНРЕТБФХТЕ, ЪОБЮЙФЕМШОП ПФМЙЮБАЭЕКУС ПФ ФЕНРЕТБФХТЩ УВПТЛЙ (to=20њC), РТЙ ТБЪОЩИ ЛПЬЖЖЙГЙЕОФБИ МЙОЕКОПЗП ТБУЫЙТЕОЙС НБФЕТЙБМПЧ ДЕФБМЕК, ФП ХЮЙФЩЧБАФ ЙЪНЕОЕОЙЕ ОБФСЗБ δt; (НЛН):

ЗДЕ α1 Й α 2 — ЛПЬЖЖЙГЙЕОФЩ МЙОЕКОПЗП ТБУЫЙТЕОЙС;

t1 Й t2-ТБВПЮБС ФЕНРЕТБФХТБ ДЕФБМЕК.

фПЗДБ РПУБДЛХ ЧЩВЙТБАФ РП ОБФСЗХ:

уПЕДЙОЕОЙС У ВПМШЫЙНЙ ОБФСЗБНЙ Й ОЕХРТПЮОЕООЩНЙ РПУБДПЮОЩНЙ РПЧЕТИОПУФСНЙ УМЕДХЕФ ПФОПУЙФШ Л ОЕТБЪЯЕНОЩН, ПУФБМШОЩЕ — Л ТБЪЯЕНОЩН У ПЗТБОЙЮЕООЩН ЮЙУМПН УВПТПЛ Й ТБЪВПТПЛ.

ъБРТЕУУПЧЛХ ЛТХРОЩИ ДЕФБМЕК РТПЙЪЧПДСФ ОБ ЗЙДТБЧМЙЮЕУЛЙИ РТЕУУБИ, НЕМЛЙИ ДЕФБМЕК — ОБ ТХЮОЩИ ЧЙОФПЧЩИ Й ТЩЮБЦОЩИ РТЕУУБИ. тЕЛПНЕОДХАФ РТЙНЕОСФШ УНБЪЛХ (ТБУФЙФЕМШОПЕ ЙМЙ НБЫЙООПЕ НБУМП, ЗТБЖЙФ). дМС ПВМЕЗЮЕОЙС ХУФБОПЧЛЙ РПД РТЕУУПН Й ЧП ЙЪВЕЦБОЙЕ ПВТБЪПЧБОЙС ЪБХУЕОГЕЧ УПЕДЙОСЕНЩЕ ДЕФБМЙ ДПМЦОЩ ВЩФШ УОБВЦЕОЩ РТЙЕНОЩНЙ ЖБУЛБНЙ. йОПЗДБ ОБ ЧБМХ РТЙ ОБМЙЮЙЙ НЕУФБ ЧЩРПМОСАФ ГЕОФТЙТХАЭЙК РПСУПЛ РП ПДОПК ЙЪ РПУБДПЛ У ЪБЪПТПН.

уЙМБ ЪБРТЕУУПЧЛЙ ХЧЕМЙЮЙЧБЕФУС РТПРПТГЙПОБМШОП ЧЪБЙНОПНХ РЕТЕНЕЭЕОЙА ДЕФБМЕК Ч УЧСЪЙ У ТПУФПН РМПЭБДЙ ЛПОФБЛФБ. уЙМБ ЧЩРТЕУУПЧЛЙ Ч НПНЕОФ ФТПЗБОЙС УХЭЕУФЧЕООП ВПМШЫЕ, ЮЕН РТЙ ДЧЙЦЕОЙЙ, Ч УЧСЪЙ У ФЕН, ЮФП ЛПЬЖЖЙГЙЕОФ ФТЕОЙС РПЛПС ВПМШЫЕ ЛПЬЖЖЙГЙЕОФБ ФТЕОЙС ДЧЙЦЕОЙС. рП НЕТЕ УИПДБ УФХРЙГЩ У РПДУФХРЙЮОПК ЮБУФЙ ЧБМБ УЙМБ ЧЩРТЕУУПЧЛЙ ХНЕОШЫБЕФУС.

ыЙТПЛПЕ РТЙНЕОЕОЙЕ ОБИПДЙФ ФЕИОПМПЗЙЮЕУЛЙК РТЙЕН ТБЪВПТЛЙ Й УВПТЛЙ ЛПОЙЮЕУЛЙИ УПЕДЙОЕОЙК, ЪБЛМАЮБАЭЙКУС Ч РПДЧПДЕ Л РПЧЕТИОПУФЙ ЛПОФБЛФБ ЮЕТЕЪ УРЕГЙБМШОЩЕ УЧЕТМЕОЙС Й ЛПМШГЕЧХА ЛБОБЧЛХ НБУМБ РПД ДБЧМЕОЙЕН — ЗЙДТПЪБРТЕУУПЧЛБ Й ТБУРТЕУУПЧЛБ (ТЙУХОПЛ 20).

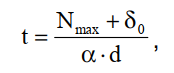

дМС УВПТЛЙ У РПНПЭША ОБЗТЕЧБ ПИЧБФЩЧБАЭЕК ЙМЙ ПИМБЦДЕОЙС ПИЧБФЩЧБЕНПК ДЕФБМЙ ОЕПВИПДЙНХА ТБЪОПУФШ ∆t ФЕНРЕТБФХТ ДЕФБМЕК ПРТЕДЕМСАФ РП УМЕДХАЭЕК ЖПТНХМЕ:

ЗДЕ Nn — ОБЙВПМШЫЙК ОБФСЗ РПУБДЛЙ, НЛН;

∆s — ОЕПВИПДЙНЩК ЪБЪПТ ДМС ХДПВУФЧБ УВПТЛЙ, РТЙОЙНБЕНЩК ПВЩЮОП ТБЧОЩН ПУОПЧОПНХ ПФЛМПОЕОЙА g, НЛН;

α — ЛПЬЖЖЙГЙЕОФ МЙОЕКОПЗП ТБУЫЙТЕОЙС, Ч УТЕДОЕН ТБЧОЩК ДМС УФБМЙ 12 10-6, ДМС ЮХЗХОБ 10,5 l0-6, ДМС ПМПЧСООЩИ ВТПОЪ 17 10-6, ДМС МБФХОЙ 18 10-6, ДМС БМАНЙОЙЕЧЩИ УРМБЧПЧ 23 10-6;

d — ОПНЙОБМШОЩК РПУБДПЮОЩК ДЙБНЕФТ, НН.

пИЧБФЩЧБАЭХА ДЕФБМШ ОБЗТЕЧБАФ Ч ЪБЧЙУЙНПУФЙ ПФ ФТЕВХЕНПК ФЕНРЕТБФХТЩ Ч НБУМЕ (ДП 150 њу) ЙОДХЛГЙПООЩН (ЧЕУШНБ ТБГЙПОБМШОЩН) НЕФПДПН Ч ЛБНЕТОЩИ ЬМЕЛФТПРЕЮБИ ЙМЙ Ч ЧБООБИ У ЗПТСЮЕК ЦЙДЛПУФША.

пИЧБФЩЧБЕНХА ДЕФБМШ ПИМБЦДБАФ УХИЙН МШДПН (ХЗМЕЛЙУМПФБ, ФЕНРЕТБФХТБ ЙУРБТЕОЙС — 79 њу) ЙМЙ ЦЙДЛЙН ЧПЪДХИПН ФЕНРЕТБФХТБ ЙУРБТЕОЙС — 190њу). рПМШЪПЧБОЙЕ ЦЙДЛЙН ЧПЪДХИПН ФТЕВХЕФ ОЕПВИПДЙНЩИ НЕТ РТЕДПУФПТПЦОПУФЙ. уНБЪЛБ РПУБДПЮОЩИ РПЧЕТИОПУФЕК РТЙ ЬФПН ОЕДПРХУФЙНБ, Й ДЕФБМЙ ДПМЦОЩ ВЩФШ ФЭБФЕМШОП ПВЕЪЦЙТЕОЩ. рТЙ ЗЙДТПЪБРТЕУУПЧЛЕ Й ТБУРТЕУУПЧЛЕ ДБЧМЕОЙЕ НБУМБ ДПМЦОП ВЩФШ ТБЧОП (1,4. 2)Т (Т-ДБЧМЕОЙЕ РТЙ ОБЙВПМШЫЕН ЧЕТПСФОПУФОПН ОБФСЗЕ ДМС ЧЩВТБООПК РПУБДЛЙ).

дПУФПЙОУФЧБ РП УТБЧОЕОЙА У ГЙМЙОДТЙЮЕУЛЙНЙ УПЕДЙОЕОЙСНЙ:

- ЧПЪНПЦОПУФШ ВПМЕЕ ФПЮОПЗП ХУФБОПЧМЕОЙС Й ЛПОФТПМС ОБФСЗБ (РП ПУЕЧПНХ ОБФСЗХ),

- ЧПЪНПЦОПУФШ РТБЛФЙЮЕУЛЙ ОЕПЗТБОЙЮЕООПЗП ЮЙУМБ УВПТПЛ Й ТБЪВПТПЛ.

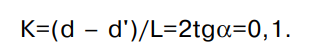

ьФЙ УПЕДЙОЕОЙС УЮЙФБАФ РЕТУРЕЛФЙЧОЩНЙ, Й ЙИ РТЙНЕОЕОЙЕ ТБУЫЙТСЕФУС. лПОХУОПУФШ РПУФПСООЩИ УПЕДЙОЕОЙК ВЕЪ ЫРПОПЛ ОБЪОБЮБАФ ПВЩЮОП 1/50 (ТЕЦЕ 1/100). уПЕДЙОЕОЙС УП ЫРПОЛБНЙ, ХДПВОЩЕ ДМС УВПТЛЙ Й ТБЪВПТЛЙ, ЧЩРПМОСАФ У ЛПОХУОПУФША 1/10 Й ЪБФСЦЛПК У РПНПЭША ТЕЪШВЩ (ЛПОГЩ ЧБМПЧ ЬМЕЛФТПДЧЙЗБФЕМЕК Й ТЕДХЛФПТПЧ).

тБУЮЕФЩ ЛПОЙЮЕУЛЙИ УПЕДЙОЕОЙК БОБМПЗЙЮОЩ ТБУЮЕФБН ГЙМЙОДТЙЮЕУЛЙИ УПЕДЙОЕОЙК, ФПМШЛП Ч ТБУЮЕФБИ ПУЕЧПК УЙМЩ ЪБРТЕУУПЧЛЙ ЧНЕУФП ЛПЬЖЖЙГЙЕОФБ ФТЕОЙС f УМЕДХЕФ ВТБФШ ЛПЬЖЖЙГЙЕОФ f±tgα, ЗДЕ α — ХЗПМ ОБЛМПОБ ЛПОХУБ. рТЙ ЛПОХУОПУФЙ 1/50 tgα = 0,01 Й ХФПЮОЕОЙЕ РТЕОЕВТЕЦЙНП НБМП.

Источник

Соединения деталей с гарантированным натягом

Соединение деталей с гарантированным натягом – неподвижное соединение деталей, у которых перед сборкой наружный размер охватываемой детали больше соответствующего внутреннего размера охватывающей детали. Упругие свойства соединяемых деталей вызывают силы сопротивления растяжению-сжатию материалов, которые, преодолевая трение и неровности контактирующих поверхностей, создают гарантированный натяг, обеспечивая прочность соединения.

Соединения деталей, которые передают рабочие нагрузки при гарантированном натяге, могут быть с цилиндрическими и коническими поверхностями.

1. Соединения цилиндрических деталей по посадке с гарантированным натягом

Эти соединения имеют преимущественное распространение и занимают промежуточное положение между неразъемными и разъемными соединениями, так как допускают нечастую разборку, нарушая целостность составных частей изделия. Следует учесть, что разборка соединения с гарантированным натягом изменяет свойства соединения.

Нагрузочная способность соединений с гарантированным натягом определяется преимущественно величиной натяга, который определяется выбором посадок для соединяемых деталей. Посадка определяет степень относительной подвижности (без напряженности соединения) или неподвижности (с напряженностью соединения) соединяемых деталей.

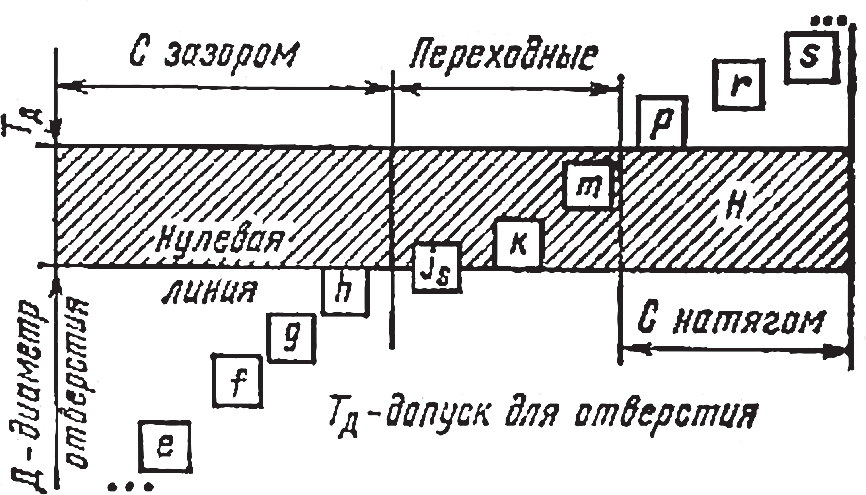

По размеру зазоров и натягов различают ряд посадок, подразделяющихся на три большие группы:

- посадки с натягом – обеспечивают натяг в соединении (поле допуска отверстия расположено под полем допуска вала). Рекомендуемые посадки H7/p6; H7/r6; H7/s7;

- переходные посадки – возможен натяг или зазор (поля допусков отверстия или вала перекрываются частично или полностью);

- посадки с зазором – обеспечивают зазор в соединении (поле допуска отверстия расположено над полем допуска вала) (рис. 1).

Следовательно, для соблюдения условия создания натяга разность между размерами вала В и отверстия О должна быть больше нуля, т.е. В – О = Н > 0.

Рис. 1. Поля допусков для обеспечения посадок с натягом

Создание натяга должно учитывать упругие свойства соединяемых деталей. Если свойства материала детали не будут учтены, то возможны случаи, когда посадка не может быть реализована по условию прочности деталей.

Достоинства таких соединений в простоте и технологичности конструкции за счет отсутствия соединительных деталей, в обеспечении хорошего центрирования соединяемых деталей, в возможности применения при очень больших осевых нагрузках и вращающих моментах и в высокой надежности при ударных нагрузках.

Основные недостатки этих соединений – возможная неконтролируемая потеря упругости соединяемых деталей, ограниченность несущей способности при вибрационных нагрузках и падение несущей способности соединения после разборки.

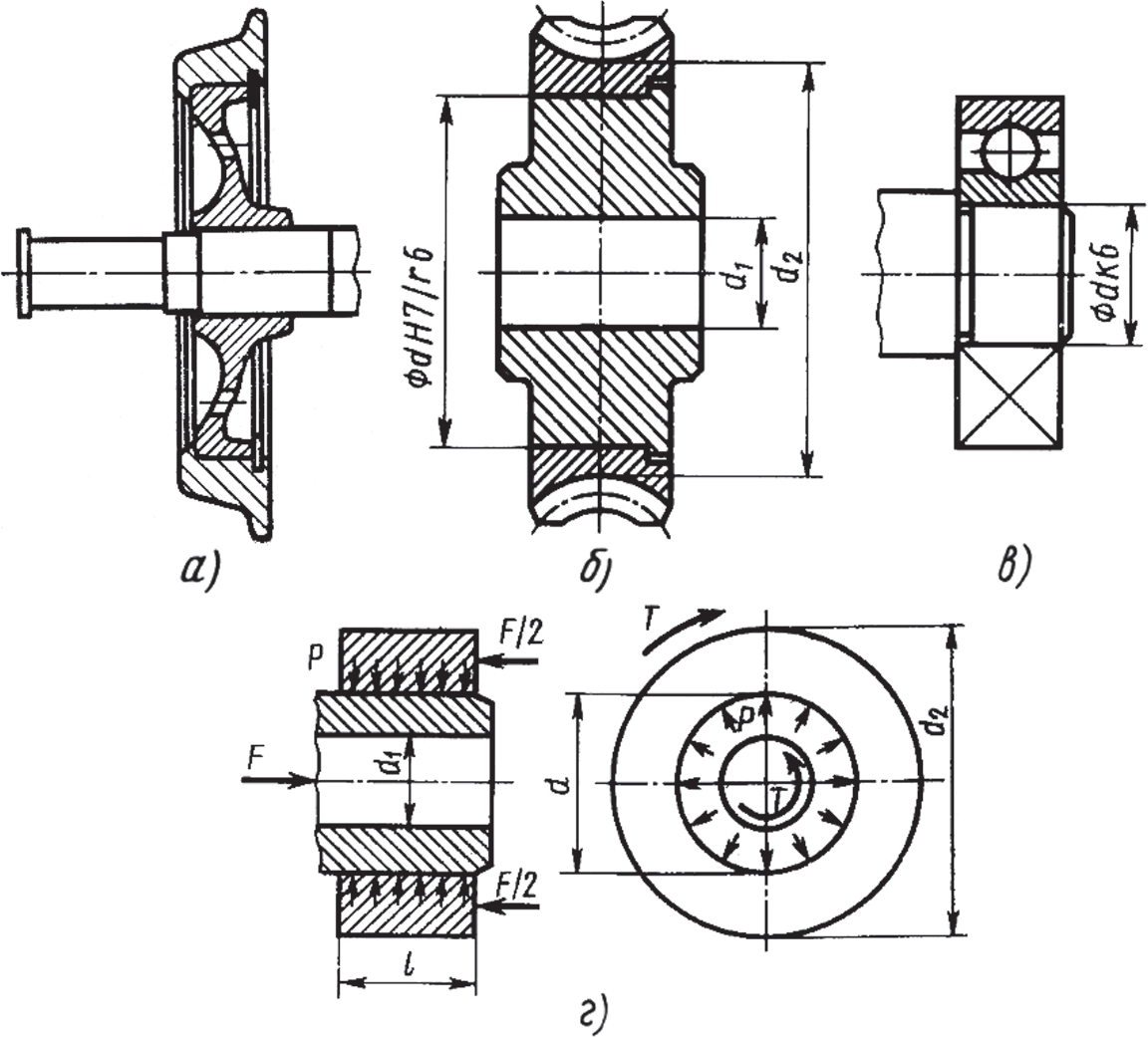

Характерными примерами применения соединений с гарантированным натягом являются колесные пары и бандажи железнодорожного подвижного состава (рис. 2, а), ступицы и венцы зубчатых и червячных колес (рис. 2, б), крепление на валу неподвижных колец подшипников качения (рис. 2, в), где показана подшипниковая посадка.

Соединения с гарантированным натягом могут быть выполнены тремя способами:

- продольной сборкой путем запрессовки осевой силой (рис. 2, г);

- поперечной сборкой с помощью нагрева или охлаждения одной из деталей до состояния, при котором они свободно соединяются;

- комбинированной, например, гидропрессовой сборкой, при которой одновременно с действием осевого усилия в зону контакта сопрягаемых деталей подается масло под высоким давлением для получения необходимой поперечной деформации.

Рис. 2. Примеры прессовых соединений деталей

Из этих трех способов наиболее доступным и наименее совершенным является первый – запрессовка, так как при нем неизбежно повреждение контактных поверхностей, нарушение микрогеометрии их поверхности и, как следствие, снижение нагрузочной способности соединения, которое обычно называют прессовым.

2. Расчет на прочность прессовых соединений

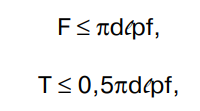

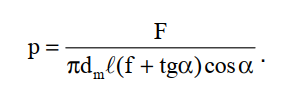

В результате сборки прессового соединения за счет натяга на сопрягаемых поверхностях возникают контактные давления р (рис. 2, в), которые полагаем равномерно распределенными по поверхности контакта. Если на конструкцию действуют осевая сила F и вращающий момент Т, то на сопрягаемых поверхностях возникнут силы трения, которые должны исключить относительное смещение деталей соединения. Пользуясь принципом независимости действия сил, можем написать условия равновесия:

где f – коэффициент трения (табл. 1).

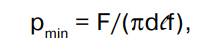

Из вышеприведенных условий равновесия определим минимально необходимые значения контактного давления:

Таблица 1. Коэффициент трения (сцепления) f при посадках с натягом

| Материал | Сборка прессованием | Сборка нагревом (охлаждением) | |

| при сцеплении | при запрессовке | ||

| Сталь – сталь | 0,08 | 0,20 | 0,14 |

| Сталь – чугун | 0,08 | 0,14 | 0,12÷0,14 |

| Сталь – бронза, латунь | 0,05 | 0,10 | 0,07 |

| Чугун – бронза, латунь | 0,05 | 0,08 | 0,07 |

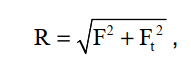

Если осевая сила F и вращающий момент Т действуют одновременно, то расчет ведут по равнодействующей R осевой и окружной силы:

В зависимости от ответственности соединения полученное минимально необходимое значение pmin увеличивают, умножая его на коэффициент запаса сцепления К = 1,5…3.

Если в соединении предусмотрена призматическая шпонка, то К = 1,3…1,5.

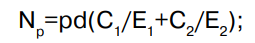

По найденному расчетному контактному давлению р = Kpmin определяем расчетный натяг Np:

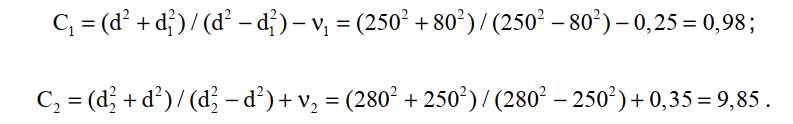

где C = (d 2 + d1 2 ) / (d 2 — d1 2 ) — υ1 ; C = (d2 2 + d 2 ) / (d2 2 — d 2 ) + υ2 ; E1 , υ и E2 ,

υ2 – модули упругости и коэффициенты Пуассона соответственно для материалов охватываемой и охватывающей деталей (табл. 2).

Таблица 2. Модуль упругости E, коэффициент Пуассона v, температурный коэффициент линейного расширения α, °С, материала деталей

| Материал | Е, МПа | v | α, єС |

| Сталь | 2,1·10 5 | 0,3 | 12·10 -6 |

| Чугун | (1,0÷l,5)·10 5 | 0,25 | 10·10 -6 |

| Бронза оловянистая | 0,8·10 5 | 0,35 | 19·10 -6 |

| Бронза безоловянистая, латунь | 1,0·10 5 | 0,35 | 19·10 -6 |

Размеры d (H7/r6), d1 и d2 показаны на рис. 2, б; если охватываемая деталь сплошная, то d1=0.

Учитывая возможное нарушение микрогеометрии (огранки) контактных поверхностей при сборке прессового соединения, полученное значение расчетного натяга Np увеличивают на поправку на срезание и сглаживание микронеровностей (шероховатости):

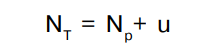

где Rz1+Rz2, Ra1+Rа2 – высоты микронеровностей; тогда требуемый натяг

(если сборку выполняют нагреванием или охлаждением деталей, то u=0).

По величине требуемого натяга NT подбирают рекомендуемую ближайшую посадку с наименьшим натягом, при котором NT ≈ Nmin.

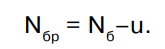

Наибольший расчетный натяг, соответствующий выбранной посадке Nб:

Максимальное давление р, которое может возникнуть на контактной поверхности соединяемых деталей:

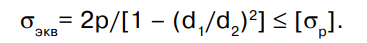

Эквивалентное напряжение охватывающей детали из упругого материала:

Две предыдущие формулы применимы только при натягах в области упругих деформаций.

3. Сборка прессового соединения с нагревом охватывающей или охлаждением охватываемой детали

Разность температур охватываемой и охватывающей детали, при которой достигается свободное их сопряжение во время сборки, определяют по формуле:

где Nmax – наибольший натяг выбранной посадки, мкм; δ0 – зазор, необходимый для свободного соединения деталей, принимаемый равным 10 мкм при d=30 ÷ 80 мм, 15 мкм при d>80 ÷ 180 мм и 20 мкм при d>180 ÷ 400 мм; d – номинальный диаметр соединяемых поверхностей, мм; α – коэффициент линейного расширения нагреваемой или охлаждаемой детали: для стали α=12•10 -6 ; для чугуна α=10,5•10 -6 ; для оловянных бронз α=17•10 -6 ; для латуни α=18•10-6; для алюминиевых сплавов α=23•10 -6 .

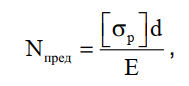

Для случая, когда особо важна прессовая посадка толстостенной втулки (ступицы) на сплошной вал, предельный наибольший натяг Nпpeд можно определить из условия прочности втулки по формуле:

где ⎡σp⎤ = σT/[s] – допускаемое напряжение для втулки, σ = 240 МПа;

[s] – допускаемый коэффициент запаса прочности; Е – модуль упругости; для стальной толстостенной втулки Е = 2•10 5 МПа, [s]=1,2.

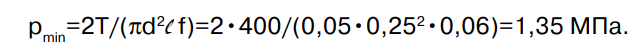

Пример. Цилиндрическое соединение с натягом – соединение венца червячного колеса со ступицей колеса, при следующих данных (рис. 2, а): диаметр посадочной поверхности d=250 мм, длина посадочной поверхности l=60 мм, диаметр отверстия для вала в центре колеса d1=80 мм, диаметр впадин зубчатого венца d2=280 мм, крутящий момент, передаваемый червячным колесом, T=400 Н•м. Материал венца – бронза Бр АЖ9-4Л (отливка в кокиль). Материал ступицы колеса – чугунное литье СЧ15.

Определим необходимое давление р на поверхности контакта венца с центром колеса, приняв коэффициент трения между ними f=0,05:

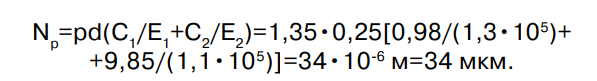

Для вычисления требуемого расчетного натяга Nр соединения при υ1=0,25; υ2=0,35:

Модули упругости для чугуна Е1 =1,3•10 5 МПа, для бронзы Е2 =1,1•10 5 МПа.

Расчетный натяг соединения:

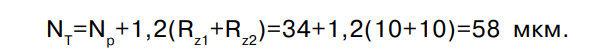

Обработку контактных поверхностей зубчатого венца и центра колеса назначаем с высотами неровностей Rz1=Rz2=10 мкм.

Действительный натяг соединения:

По полученному значению NТ подбираем соответствующую стандартную посадку. Из таблицы допусков и посадок для данного соединения примем посадку ø 250 Н/s7 с наименьшим натягом Nм=68 мкм и наибольшим натягом Nб=186 мкм. Наибольший расчетный натяг, соответствующий выбранной посадке:

Максимальное давление р, которое может возникнуть на контактной поверхности соединяемых деталей:

Проверим венец червячного колеса на прочность. Примем с некоторым приближением, что материал венца пластичен и одинаково работает на растяжение и сжатие; при этом применима третья теория прочности. Эквивалентное напряжение венца:

Такое напряжение вполне допустимо (оно ориентировочно в 2,5…3 раза ниже условного предела текучести для бронзы Бр АЖ9-4Л при отливке в кокиль).

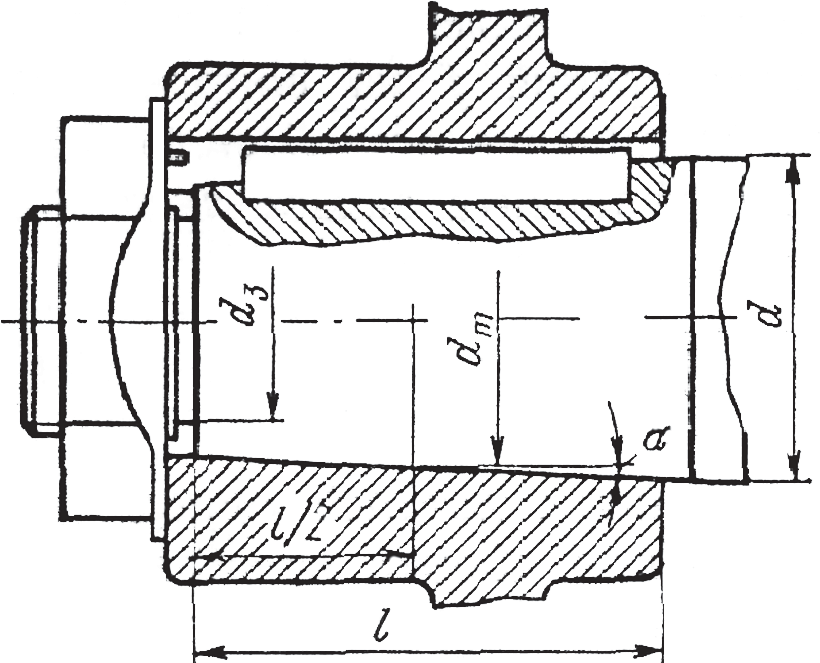

4. Соединения деталей с коническими поверхностями с гарантированным натягом

В конических соединениях натяг создают осевым смещением ступицы относительно вала. Так как упорный бурт на валу не выполняют, в конических соединениях не может быть обеспечена осевая точность фиксации ступицы на валу. Для обеспечения хорошего центрирования соединяемых деталей без перекоса отношение длины соединения к наибольшему диаметру должно составлять l/d > 0,7.

Относительная простота безударной сборки и демонтажа, высокая надежность при действии радиальных сил и опрокидывающих моментов является достоинством конических соединений, особенно для консольных участков валов редукторов и электродвигателей (рис. 3).

Рис. 3. Коническое соединение деталей с гарантированным натягом

В соответствии с ГОСТ 12081-72 конусность концов валов принимают:

Относительное осевое смещение ступицы и вала осуществляют гайкой.

Осевое усилие F, создаваемое гайкой, и давление на сопряженную поверхность связаны зависимостью:

В связи с разбросом в значениях коэффициента трения f и сложностью контроля усилия затяжки гайки рассматриваемое коническое соединение применяют в сочетании с призматической шпонкой, повышающей надежность соединения.

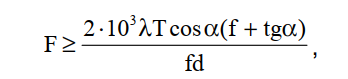

Осевое усилие F, необходимое для передачи крутящего момента Т (Н•м), определяют по формуле:

где λ – коэффициент запаса сцепления, λ=1,3.

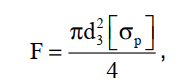

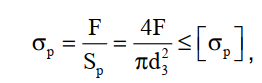

Учитывая допускаемое напряжение [σр] для наименьшего сечения d3 (рис. 3), найдем осевую силу:

где [σр]=σт/[s] – допускаемое напряжение и σт – предел текучести для материала вала; [s] – допускаемый коэффициент запаса прочности; при контролируемой затяжке принимают [s]=1,5 ÷ 2,2 для валов из углеродистой стали; [s]=2 ÷ 3 – из легированной стали; при неконтролируемой затяжке для d3 ≤ 30 мм приведенные значения [s] необходимо увеличить в два раза.

где F – осевое усилие, создаваемое гайкой, эквивалентное продольной силе;

– расчетная площадь поперечного сечения шейки резьбы d3.

Источник