- Классификация процессов прямого получения железа

- «Способы получения железа»

- Введение

- Вся история человечества неразрывно связана с использованием металлов. Медный век, бронзовый, железный — важнейшие этапы в развитии человеческой цивилизации. Металл нужен всюду. Рождение и развитие металлургии — первого технологического производственного процесса в истории человечества коренным образом изменило условия жизни. В пособии содержатся сведения о различных технологических процессах — способах получения металла: сыродутном, двухступенчатом и пудлинговании. Включает в себя теоретический материал, схемы, рисунки, практические задания, а также тестовые задания для проверки усвоенных знаний. Материал пособия необходим для студентов, изучающих вариативную учебную дисциплину «История развития техники». Пособие разработано для оказания помощи обучающимся в усвоении, обобщении знаний, умений и навыков при изучении данной дисциплины.

- 1. Способы получения железа.

- 1.1 Сыродутный способ получения железа.

- 1.2 Двухступенчатый способ получения железа.

- 1.3 Пудлингование.

- 2. Контрольные вопросы

- 3. Практическое задание.

Классификация процессов прямого получения железа

Известно, что при всех преимуществах доменная плавка имеет два существенных недостатка: может работать только на окускованных шихтовых материалах и значительное потребление дорогого дефицитного кокса.

Поэтому во всем мире активно разрабатывают и внедряют различные процессы прямого получения железа из руд.

Внедоменные процессы получения жидкого металла непосредственно из железорудных материалов очень многообразны по типу агрегатов, используемых восстановителей и получаемых продуктов, поэтому можно с различных позиций их и классифицировать.

Целесообразно разделить все технологические схемы внедоменного получения жидкого металла на две группы: многоступенчатые процессы, которые предусматривают две и более стадий на пути переработки железорудных материалов в жидкий металл, и одностадийные — процессы, осуществляемые в одном агрегате.

Многоступенчатые процессы включают стадии нагрева и восстановления железорудных материалов, плавления и рафинирования получаемого металла. Все эти стадии могут осуществляться в агрегатах различного типа, работающих в одной технологической цепи. Например, для нагрева и частичного восстановления железорудных материалов могут быть применены шахтные или вращающиеся печи, реакторы кипящего слоя, циклонные камеры, конвейерные машины или другие агрегаты, а для окончательного восстановления, плавления и рафинирования металла — электропечи (сопротивления, индукционные, дуговые, плазменные), отражательные печи и другие.

Разделение во времени и пространстве стадий восстановления и плавления железорудных материалов, осуществляемых при различных температурах, является основным преимуществом многоступенчатых процессов, так как позволяет повысить стойкость огнеупорной футеровки агрегатов, избежать нежелательного явления — настылеобразования и слипания материалов.

Классификация процессов прямого получения железа из руд следующая: по применяемым агрегатам, типу восстановителя, по состоянию получаемого продукта и по назначению получаемого продукта.

Способы прямого восстановления железных руд можно разделить на три основные группы по температурному режиму, определяющему вид конечного продукта.

1 Процессы восстановления при низких температурах (не выше 1100 0 С) с получением твердого губчатого железа.

2 Восстановление в тестообразном шлаке во вращающихся печах при 1250-1350 0 С с получением сваренных зерен металла, образующих крицу.

3 Процессы восстановления при температурах выше 1500 0 С, конечным продуктом которых является жидкий металл.

Производства металлизированных материалов могут быть двух типов:

а) средневосстановленные (на 30–40%) рудные, концентратные и концентратно-топливные офлюсованные и неофлюсованные окатыши, брикеты и агломераты, предназначенные для использования в доменных печах;

б) высоковосстановленные (до 90–98%) окатыши, брикеты и другие аналогичные материалы, предназначенные для использования в установках прямого получения железа и сталеплавильных агрегатах; такие материалы могут использоваться и как заменитель лома при производстве стали;

в) продукция со степенью металлизации более 98% используется для производства железного порошка используемого в порошковой металлургии.

Введение металлизированных материалов в шихту доменных печей существенно улучшает показатели их работы: можно существенно снизить расход кокса и повысить производительность печи.

Металлизация проводится по двум направлениям.

1. Металлизации может быть как самостоятельной, когда восстанавливаются готовые окатыши и брикеты в отдельных агрегатах, так и совмещенным со спеканием агломерата или обжигом окатышей.

2. Совмещение спекания с металлизацией выгодно с точки зрения энергетических затрат, но технологически более сложно:

а) восстановление материалов газами СО и Н2, которые получают конверсией природного газа в смеси с воздухом, водяным паром или кислородом в специальных агрегатах – реформерах или конвертерах; по другому методу эти газы получают сжиганием твердого топлива с недостатком воздуха, т.е. при переработке этого топлива в газогенераторах;

б) производство концентратно — топливных окатышей и брикетов и последующее частичное восстановление их газами за счет выделяющегося при неполном сгорании топлива оксида углерода.

Мидрекс процесс

При совмещении спекания и металлизации в одном процессе восстановление осуществляют либо за счет твердого топлива, подаваемого в шихту, либо за счет этого топлива и просасываемых через слой восстановительных газов.

Осуществляются такие процессы в шахтных печах, реакторах кипящего слоя, вращающихся трубчатых печах, и при спекании и обжиге – на ленте агломерационной или обжиговой машины.

Сущность конверсии заключается во взаимодействии природного газа с водяным паром, оксидом углерода (IV) или кислородом при температуре 900 – 1450 °С по реакциям:

Эти реакции протекают при наличии специальных катализаторов. Условием успешного их протекания является предварительная очистка природного газа от серы.

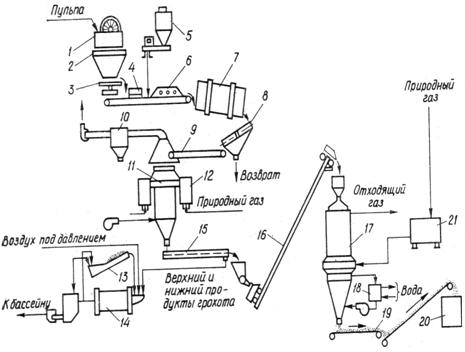

Более 70% промышленных мощностей по производству металлизированных материалов работают по процессу Мидрекс, впервые осуществленному в 1969 г. в США. Его принципиальная схема приведена на рисунке 8.1. Сырые окатыши получают из магнетитового концентрата с добавкой бентонита по обычной технологии в барабанном окомкователе 7. Затем они обжигаются в шахтной печи 11 (в последующих конструкциях установки эту печь заменили обычной обжиговой ленточной машиной).

1-дисковые фильтр; 2-промежуточный бункер; 3-тарельчатый питатель; 4-весы; 5-бункер с бентонитом; 6-смеситель; 7-барабанный окомкователь; 8-грохот для сырых окатышей; 9-ленточный питатель; 10-пылеуловитель; 11-печь для обжига окатышей; 12-камера горения; 13-спиральный классификатор; 14-шаровая мельница; 15-грохот для обожженных окатышей; 16-скиповый подъемник; 17-шахтная печь для металлизации; 18-газовый холодильник; 19-конвейер металлизированных окатышей; 20-бункер металлизированных окатышей; 21-установка для конверсии природного газа

Рисунок 10.1- Схема процесса Мидрекс

Охлажденные до 425 °С окатыши сортируют по крупности на грохоте 15. Отсортированные окатыши направляют на металлизацию в шахтную печь 17.

Окатыши восстанавливают конвертированным газом, полученным при конверсии природного газа оксидом углерода, отходящим из шахтной печи, в конвертерах 21. Перед подачей в конвертеры отходящий из шахтной печи газ очищают от пыли и влаги. Металлизированные продукты со степенью металлизации 95% и содержанием углерода 0,7–1,0% охлаждаются в нижней части печи циркулирующим инертным газом до температуры 50–65 °С, после чего выгружаются в бункер 21, где хранятся в инертной атмосфере до отправки потребителю. Циркулирующий газ охлаждается водой в холодильнике 18.

Одна установка Мидрекс производит в год около 400 тыс. т металлизированных на 90–95% окатышей, потребляя около 1500–1800 м 3 восстановительных газов на тонну продукта. Этот расход можно уменьшить, используя одну часть колошникового газа как топливо, а другую, направляя на конверсию.

Источник

«Способы получения железа»

МИНИСТЕРСТВО общего и профессионального ОБРАЗОВАНИЯ Свердловской области

ГБОУ СПО Со «Богдановичский политехникум»

«Способы получения железа»

по разделу курса «История развития техники».

Государственное Бюджетное Образовательное Учреждение Среднего Профессионального Образования Свердловской Области «Богдановичский политехникум»,

Свердловская область, 0,

Составитель преподаватель первой квалификационной категории ГОУ СПО СО «Богдановичский политехникум», г. Богданович. Учебное пособие. История развития техники.

Учебное пособие предназначено для студентов 2 курса, всех специальностей и всех видов обучения, изучающих вариативную учебную дисциплину «История развития техники». Содержит теоретический материал, схемы, рисунки, задания и тестовый материал. Пособие разработано для того, чтобы помочь учащимся в усвоении, обобщении знаний, умений и навыков при изучении «Истории развития техники».

Данное пособие может использоваться при изучении таких дисциплин как «История развития металлургии на Урале», «История Урала», «Металлургия черных металлов» как для работы с преподавателем в аудитории, так и для самостоятельной подготовки учащихся.

1. Способы получения железа. 5

1.1 Сыродутный способ получения железа. 5

1.2 Двухступенчатый способ получения железа. 7

1.3 Пудлингование. 9

2. Контрольные вопросы 11

3. Практическое задание. 11

4. Проверочный тест. 12

Введение

Вся история человечества неразрывно связана с использованием металлов. Медный век, бронзовый, железный — важнейшие этапы в развитии человеческой цивилизации. Металл нужен всюду. Рождение и развитие металлургии — первого технологического производственного процесса в истории человечества коренным образом изменило условия жизни. В пособии содержатся сведения о различных технологических процессах — способах получения металла: сыродутном, двухступенчатом и пудлинговании. Включает в себя теоретический материал, схемы, рисунки, практические задания, а также тестовые задания для проверки усвоенных знаний. Материал пособия необходим для студентов, изучающих вариативную учебную дисциплину «История развития техники». Пособие разработано для оказания помощи обучающимся в усвоении, обобщении знаний, умений и навыков при изучении данной дисциплины.

Оно может использоваться как для работы с преподавателем в аудитории, так и для самостоятельной подготовки при изучении таких дисциплин, как «История развития металлургии на Урале», «История Урала», «Металлургия черных металлов».

1. Способы получения железа.

1.1 Сыродутный способ получения железа.

Одной из особенностей развития техники феодального способа производства является широкое применение железа. Для совершенствования орудий труда решающее значение имело улучшение его плавки и обработки. Потребности в железе постепенно увеличиваются, оно применяется для производства новых и усовершенствования существующих орудий труда, оружия.

Вначале основным способом получения железа был сыродутный способ, при котором происходило восстановление железа из руды.

Рассмотрим схему сыродутного горна, применявшегося VI-VIII вв.

Рисунок 1 – Схема сыродутного горна, применявшегося на Руси в VI – VIII вв.

Сыродутный горн, применявшийся на Руси, представлял собой небольшую шахту, прорезанную прямо в земле. Сооружался из глины и иногда обкладывался камнем. Высота горна -35; диаметр — 60см; толщина стенок-5-7см;

В горн закладывалась железная руда и древесный уголь, и мехами нагнетался воздух. В результате восстановления получалась крица весом от 1 до8-25кг.

Процесс восстановления длился 2-2,5 часа.

Вследствие высокой температуры в горне, обычно 1100-1350 одинаковой по всему объёму рабочего пространства, происходил процесс восстановления. Извлекаемая из горна крица (кусок малоуглеродистого железа губчатого строения с некоторым количеством серы, фосфора, кремня, марганца и др. примесей со шлаковыми включениями), в дальнейшем проковывалась, в результате получалось сварное железо.

Хотя сыродутный процесс давал мягкое железо высокого качества, но крайне низкая степень извлечения железа из руды (не более 50%) и незначительная производительность не удовлетворяла растущего спроса на металл.

Стремление устранить эти недостатки привело к увеличению высоты горна, в результате чего он превратился в домницу.

Рисунок 2 — Домница

Домницы отличались тем, что шахты их не углублялись в землю, а были образованы каменными или глиняными стенками печи. Дутьё осуществлялось с помощью простейших средств. Изменение высоты горна потребовало усиления дутья и металлурги стали применять клинчатые меха. Это привело к увеличению температуры в горне, и процесс восстановления пошел энергичнее, а так же увеличилась производительность печи.

Затем стали применять для увеличения силы дутья, для приведения в действие воздуходувных мехов водяные колёса.

Эти два усовершенствования изменили сам процесс, который происходил в горне.

— Температура в верхней части горна понизилась до 750- 900, поэтому железная руда восстанавливалась раньше, чем образовывался шлак. Благодаря этому уменьшились потери железа в шлаке. А само железо сильнее науглероживалось.

— В нижней части горна, где температура под действием дутья увеличилась до 1350оС, вместо твёрдого железа получался жидкий чугун. Он был хрупок, не поддавался ковке (что такое чугун?). В начале его рассматривали как брак и выбрасывали. Отсюда и название, которое ему давали на разных языках: по-русски «чугунная свинка», «чушка». Однако, с течением времени, его стали применять для производства отливок (отливка-заготовка или деталь, получаемая путём заливки расплавленного металла в форму). Несколько позже негодный для литья чугун стали пускать вместе с рудой во вторичную переплавку. При этом обнаружилось, что передел чугуна в мягкое (сварное) железо во второй плавке требует меньшего расхода топлива и руды, а железо получается лучшего качества. Поэтому, впоследствии сыродутный процесс стал постепенно вытесняться двухступенчатым способом получения железа (стали). Сначала получали чугун, потом при вторичной переплавке в горне — сталь.

1.2 Двухступенчатый способ получения железа.

Рисунок 3 — Разрез старинной русской домны

Рисунок 4 — Схема доменной печи XV – XVI вв.

Вторая стадия получила название кричного передела.

Кричный передел. Для передела чугуна в железо сооружали кричный горн. Обычно при одной доменной печи работали несколько кричных горнов. В кричный горн (рис) загружали 150-200кг чугуна, располагая его на слое горящего древесного угля.

Рисунок 5 — Кричный горн в начале XVII века

Процесс рафинирования (очищения) чугуна в так называемом кричном горне с целью получения ковкого ( сварного) железа — называется кричный передел.

Плавясь на слое горящего древесного угля, капля за каплей стекал вниз, попадая на дно горна, расплавлялся там, в основном железистом шлаке, оставшемся от предшествующей операции. Проходя через окислительную область против фурм, через которые подавался воздух, терял часть углерода, металл загустевал. Тогда его ломом поднимали выше фурм с тем, чтобы он проплавился ещё раз. Под воздействием дутья и вытапливающегося из губчатой массы шлака происходило дальнейшее выгорание углерода, и вновь осевший на дно горна металл быстро становился мягким, легко сваривающимся. Постепенно на дне горна образовывался ком, крица (весом 30—100 кг и более), которая извлекалась из горна для проковки под молотом, с целью уплотнения ее и выдавливания жидкого шлака (в кричном железе в виде прожилок оставались частицы шлака). Кричный передел протекал от 1 до 2 часов. В сутки в кричном горне можно было получить около 1 т металла, причем выход годного кричного железа составлял 90—92% веса чугуна. Таким образом, переход от одноступенчатого (сыродутного) процесса получения железа к двухступенчатому (доменный и кричный) позволил значительно поднять производительность труда и обеспечить все возрастающий спрос на металл.

1.3 Пудлингование.

Увеличение выплавки чугуна привело к несоответствию между количеством получаемого чугуна и возможностью его передела в железо, так как для развития машиностроения требовалось в основном ковкое железо.

Над проблемой передела чугуна в железо трудились многие изобретатели.

Английские рабочие – металлурги братья Кранеджи предложили переконструировать кричный горн в пламенную печь. Они считали необходимым разделить рабочее и топочное пространство пламенной (отражательной) печи, для того чтобы изолировать металл от топлива во время передела.

Обе части печи имели так называемый пламенный порог, предохраняющий находящийся в ванне металл от непосредственного влияния топлива. В такой печи при плавке значительно уменьшилось количество серы, переходящей из топлива в металл. В результате появилась возможность более спокойного и равномерного шлакообразования, чем в кричном горне.

Для лучшего соприкосновения металла со шлаками металл непрерывно перемешивали, откуда и произошло название этого процесса — пудлингование то есть перемешивание.

Однако широкую известность пудлингование получило после работы английского изобретателя Генри Корта. Г. Корт упростил процесс пудлингования. Он обошелся без дутья, которому предшественники придавали большое значение. Для усиления тяги в печи Корт применил высокую дымовую трубу.

Процесс пудлингования у Г. Корта.

Чугун, содержащий в себе различные примеси разбивался на куски и предварительно прогревался, вследствие чего уже терял часть углерода. Затем его помещали в пламенную печь со шлаками богатыми окислами железа. Как только чугун начинал плавиться, содержащийся ещё в нем углерод вступал во взаимодействие с кислородом. Для содействия этому соединению жидкий металл в ванне перемешивали. В итоге происходило своего рода кипение с выделением характерного синего пламени, получающегося из-за сгорания окиси углерода. Раскаленную добела массу продолжали перемешивать, увеличивая или уменьшая интенсивность огня. В результате мало-помалу чистый металл собирался в губчатую крицу. Эту крицу вытаскивали из печи, клали под молот, выжимали из неё шлаки и, наконец, прокатывали в вальцах.

В России первые опыты по переделу чугуна в железо в пудлинговых печах были проведены ещё в 1817, но внедрялось в производство слабо и даже в 40-х годах на железоделательных заводах он (способ) применялся в единичных случаях.

Пудлингование ликвидировало несоответствие между развитием доменного процесса и передела чугуна в железо.

Рисунок 6 — Пудлинговая печь, конец XVIII в.

2. Контрольные вопросы

1.Охарактеризуйте сыродутный способ получения железа.

2.Перечислите плюсы и минусы данного способа.

3.Что такое сыродутный горн?

4. Что такое крица?

5.Какие усовершенствования способствовали появлению двухступенчатого способа получения железа?

6. Охарактеризуйте двухступенчатый способ получения железа.

7.Что такое доменная печь? Чугун?

8.Что такое кричный передел?

9. Перечислите преимущества этого способа относительно сыродутного?

10. Охарактеризуйте такой способ получения железа как пудлингование.

11. В чем заключается особенность данного способа?

3. Практическое задание.

Заполните сравнительную таблицу: «Способы получения железа».

Источник