- Способ получения заготовок колец подшипников и поточная линия для его осуществления

- Производство подшипников: как и из чего делают, описание технологии

- Способы и этапы производства

- Материалы

- Как делают шарики для подшипников на заводе, видео

- Сырье, и как изготавливают шарики для подшипников: видео

- Заводы

- Из чего состоят, и как делают подшипники скольжения

- Качения

- Устройство

- Как собирают шариковые подшипники: видео

Способ получения заготовок колец подшипников и поточная линия для его осуществления

РЕСПУБЛИК (н)э В 21 К 1/04 т

Г СУДАРСТВЕННОЕ ПАТЕНТНОЕ

ЕДОМСТВО СССР (ОСПАТЕНТ СССР) 1) 5012951/27

6) 30.08.93. Бюл. М 32

1) Научно-производственное обьединение дшипниковой промышленности

2) Г.П.Остроушкин, Г;Ф.Дзанашвили, А.Горбатов, В.А.Мальцев, Г.А.Кириенко, В.Глазырин, В.П.Бентя, M.3.Виленский и .Ф.Шишиц

3) Г.П.Остроушкин, Г.Ф.Дэанашвили, А;Горбатов, В.А.Мальцев, Г,А.Кириенко, В.Глазырин, В.П.Бентя, M.3.Виленский, Ф.Шиши ц

6) Остроушкин Г.П. и др. Прогрессивное энечно-штамповочное оборудование для оизводства заготовок колец подшипнив. Труды ин-та (ВНИПП) % 44 ((110022)),, 11997799, М.: пецинформцентр, ВНИППа, 1979, с. 15-33.

4) СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК КОЕЦ ПОДШИПНИКОВ И ПОТОЧНАЯ ЛИИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

7) Использование: обработка металлов авление, изготовление кольцевых изделий, именно заготовок колец подшипников каения. Сущность изобретения: перед штамовкой стаканообразной заготовки с дном саженную заготовку отжигают, фосфатирут и омыливают, стаканообразную эаготову с вырубленным дном дополнительно тжигают, фосфатируют, омыливают и штамуют иэ нее кольцевое иэделие заданной ормы с деформацией в радиальном и осеом направлениях и с увеличением его высоы, при этом штучную цилиндрическую

Изобретение относится к обработке ме! аллое давлением, в частности к изготовлению кольцевых изделий, и может быть

1,, Ы„„1838024 АЗ заготовку получают с отношением ее высоты к диаметру в пределах 0,3- 0,6. При осадке получают осаженную заготовку с отношением ее высоты к среднему диаметру, опре- . деляемым иэ соотношения 0,2 — соответственно высота и средний диаметр осаженной заготовки, мм;

h кенную заготовку 2 с отношением ее высоты осадкой, получая осаженную заготовку с отношением ее высоты h> к среднему диаметру d>, определяемым иэ соотношения, в пределах 0,2 — 0,4, отжигают, фосфатируют и омыливают.

Из осаженной заготовки 2 обратным выдавливанием штампуют стаканообразную заготовку 3 с дном 4 толщиной i, равной толщине S стенки стаканообразной заготовки. Внутренний диаметр dz стаканообразной заготовки 3 равен 1,05 — 1,20 внутреннего диаметра бэ заготовки кольца подшипника.

Далее пробивают дно 4 у стаканообразной заготовки.3, в результате чего получают кольцевую заготовку 5. Из кольцевой заготовки осуществляют холодную штамповку заготовки кольца подшипника заданной формы, при этом перед штамповкой кольцевую заготовку дополнительно отжигают, фосфатируют и омыливают. Этим способом холодной штамповки можно получить заготовки колец различных типов подшипников — наружных 6 и внутренних 7 колец шариковых радиальных подшипников, наружных 8 и внутренних 9 колец шариковых радиально-упорных подшипников, наружных и внутренних безбортовых колец 10 роликовых цилиндрических подшипников, внутренних однобортовых колец 11 роликовых цилиндрических подшипников, наружных 12 и внутренних 13 колец роликовых конических подшипников.

Поточная линия для осуществления способа холодной штамповки заготовок колец из цементуемой стали содержит установленные технологической последовательно1838024 сти устройство 14 для рубки прутка на штучны цилиндрические заготовки, устройство

15 ля осадки штучной цилиндрической загот вки, установку 16 для ее отжига, установку для фосфатирования и омыливания 17 и у тройство 18 для холодного выдавливани стаканообраэных заготовок с дном. За уст ойством 18 для холодного выдавливани стаканообразных заготовок с дном. За уст ойством 18 для холодного выдавливани стаканообразных заготовок с дном см нтированы устройство 19 для пробивки .дн стаканообразной заготовки, установки дл отжига 20, фосфатирования и омыливани 21 и устройство 22 для штамповки заготов и кольца подшипника заданной формы, Все устройства и установки поточной ли ии связаны между собой транспортнопе едающими средствами 23 различных видо (подъемники, накопители, склиэы и др.).

Пример. При холодной штамповке на ужных колец шарикового радиального по шипника 201 от прутка диаметром 28 мм из малоуглеродистой цементуемой стали ма ки 20Х на устройстве 14 отрубают штучну цилиндрическую заготовку 1 высотой

9,4 мм, при этом отношение ее высоты к ди метру равно 0,34. Затем на устройстве

15 ту заготовку 1 осаживают до высоты 7,2 мм получая ссаженную заготовку 2 диаметрощ 31 мм. Отношение высоты осаженной за Ьтовки 2 к ее диаметру равно 0,23. Далее ос женную заготовку 2 на установке 16 падве гают разупрочняющему отжигу, а на устр йстве 17 фосфати рова нию и ом ливанию, после чего передают на устро ство 18 для холодного выдавливания из не стаканообразной заготовки 3 с наружны и внутренним диаметром соответственно 2 и 27.3 мм и высотой 9 мм. При этом то щину дна стаканообразной заготовки вы олняют равной толщине ее стенки, состаавляющей 2,35 мм, а ее внутренний диаме р, равный 27,3 мм, составляет 1,05 вн реннего диаметра готового иэделия— эаг товки кольца подшипника.

У стаканообразной заготовки 3 на устро стве 19 пробивают дно 4, в результате чег получают кольцевую заготовку 5, геоме рические параметры которой сохраняют я такими же, как и у стаканообразной заготовки 3. Кольцевую заготовку 5 подверга т вторичному отжигу, фосфатированию и оМ ливанию, соответственно, на установка 16 и 17 и осуществляют холодную штампа ку заготовки наружного кольца ша икового радиального подшипника с нару ным диаметром 32,3 мм, внутренним диам тром 26 мм и высотой 11 мм.

20 пресса мод, КД2128К усилием 630 кН со штамповой оснасткой пробивают дно стаканообразной заготовки. Полученный пол25

Работа поточной линии осуществляется следующим образом.

С автоматизированного стеллажа 24 пруток поступает на устройство 14 в виде кривошипного пресса мод. К18301 усилием

1600 кН со штамповкой оснасткой, где осуществляется рубка прутка на штучные цилиндрические заготовки. Полученные штучные цилиндрические заготовки поступают на устройство 15 в виде чеканного пресса мод К0034 усилием 4000 кН со штамповой оснасткой для их осадки. На установке 16 осаженную заготовку отжигают, а на установке 17 фосфатируют и омыливают.

Затем на устройстве 18 в виде кривошипного пресса мод. КБ8336 усилием 2500 кН со штамповкой осуществляют холодное выдавливание ствканообразных заготовок с дном, а на устройстве 19 в виде кривошипного уфабрикат подвергают отжигу на установке

20, фосфатированию и омыливанию на установке 21. Далее на устройстве 22 в виде кривошипного пресса мод. К68336 усилием

2500 кН со штамповой оснасткой осуществляют формовку заготовки кольца подшипника заданной формы, которая поступает в бункер 25, Передача заготовок и полуфабрикатов из одного устройства к другому производится транспортно-передающими средствами 23 различных видов, Изобретение обеспечивает расширение технологических возможностей способа и линии эа счет воэможности получения иэделий из малоуглеродистых цементуемых сталей и за счет увеличения номенклатуры штампуемых кольцевых изделий.

1. Способ получения заготовок колец подшипников, при котором получают штучную цилиндрическую заготовку рубкой из прутка, осаживают, штампуют стаканообразную заготовку с дном и вырубают дно, отличающийся тем, что перед штамповкой стаканообразной заготовки с дном рсаженную заготовку сжигают, фосфатируют и омыливают, стаканообразную эаготовку с вырубленным дном дополнительно отжигают, фосфатируют и омыливают и штампуют из нее кольцевое изделие заданной формы с деформацией в радиальном и осевом направлениях и с увеличением его высоты, при этом штучную цилиндрическую заготовку получают с отношением ее высоты к диаметру в пределах 0,3. 0,6, при осадке получают осаженную заготовку с отношением ее высоты к

1838024 среднему диаметру, определяемым из отношения

0,25 — = — (1 — E) Л вЂ” е 50,4, б) 4о где h1,d1— соответственно высота и средний диаметр осаженной заготовки, мм;

h,d — соответственно, высота и диаметр штучной цилиндрической заготовки, мм, е- степень деформации штучной цилиндрической заготовки при осадке штамповку стаканообразной заготовки с дном осуществляют обратным выдавливанием с получением толщины дна, равной толщине стенки, и внутреннего диаметра, равного 1,05. 1,20 внутреннего диаметра заготовки кольца подшипника.

2, Поточная линия.для получения заготовок подшипников, содержащая установленные в технологической последовательности устройство для рубки прутка на штучные цилиндрические заготовки, устройство для осадки штучной цилиндрической заготовки, устройство для штамповки стаканообраэной заготовки с

5 дном и устройство для вырубки дна, о т л ич а ю щ а я с я тем, что она снабжена устройством для штамповки кольцевых изделий заданной формы и комплектами установок для отжига, фосфатирования и

10 омыливания, при этом устройство для штамповки кольцевых изделий заданной формы смонтировано за устройством для вырубки дна стаканообразной заготовки, а комплекты установок для отжига, фосфатирования и

15 омыливания установлены по одному соответственно за устройством для осадки штучной цилиндрической. заготовки: и перед устройством для штамповки кольцевых изделий заданной формы, причем все устрой20 ства и установки связаны между собой транспортно-передающими средствами.

Техред М.Моргентал Корректор А.Обручар

886 Тир аж Подписное

ИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат «Патент». г. Ужгород, ул.Гагарина, 101

Источник

Производство подшипников: как и из чего делают, описание технологии

Узел вращения – это важная деталь, обеспечивающая движение при качении или линейном перемещении, она служит опорой или упором для подвижной конструкции. На территории РФ все больше строится заводов-производителей подшипников. Это становится прибыльным делом, так как такие детали применяются во всех отраслях народного хозяйства (тяжелая и легкая промышленность, корабле и автомобилестроение, сельское хозяйство).

Способы и этапы производства

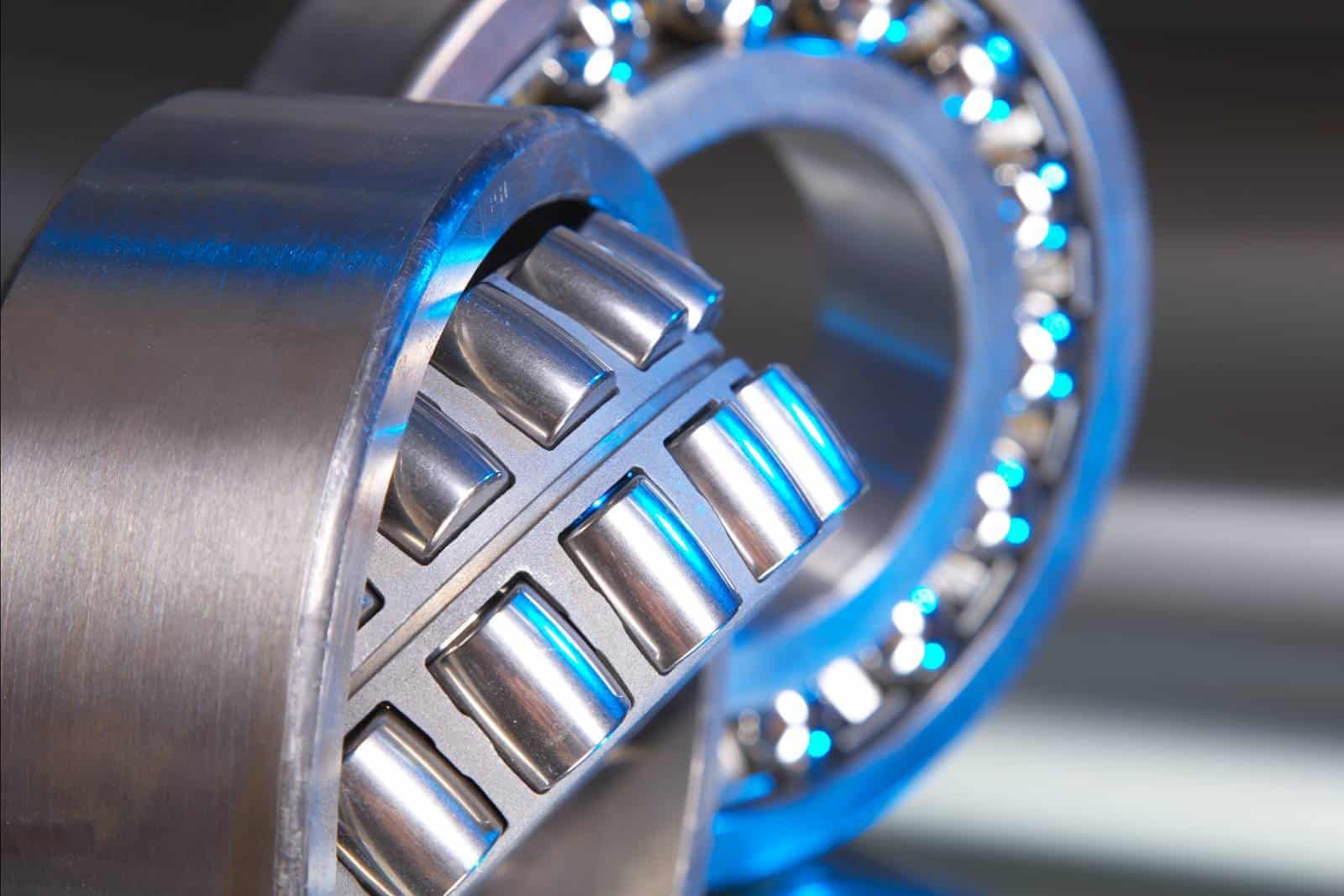

Существует два основных типа: скольжение и качения. Мы рассмотрим изделия из стали, где элементами, облегчающими вращения, являются шарики. Это самый востребованный в настоящее время вид. Они подразделяются на радиальные и упорные. Разница заключается в том, что первые компенсируют нагрузки, направленные перпендикулярно валу, а вторые отвечают за осевое смещение.

Деталь состоит из внешней и внутренней обоймы, металлических элементов и устройства, обеспечивающего правильное их распределение по периметру. Для узлов, работающих в условиях повышенного загрязнения, с одной или с обеих сторон устанавливается шайба-пыльник. Она препятствует попаданию извне абразивных частиц и ограничивает пространство, в котором находится смазка.

Технология производства подшипников начинается с подготовки необходимого сорта стали. На завод поступает металл определенной марки в виде круглых прутков.

Первоначально рассмотрим вопрос изготовления обойм:

- • Круглый прокат нарезается автоматической линией по размерам, необходимым для данного типа.

- • Прессом в цилиндрической заготовке делается отверстие. В результате получается грубая шайба.

- • После этого следует процесс раскатки. При этом деталь приобретает параметры и форму, грубо похожее на конечное изделие.

- • Следующим этапом являются токарные работы. На станке с числовым программным управлением формируется внешняя и боковые поверхности, канавка, по которой будут двигаться элементы качения.

- • Далее, следует фаза придания заготовке необходимых физических качеств. В большинстве случаев это осуществляется методом закалки. Сначала происходит нагрев до 850 градусов, затем резкое охлаждение до температуры от 40 до 50 °С и отпуск. В специальной камере разогревают деталь до 170 и дают ей медленно остыть.

- • Доведение до необходимых размеров методом шлифовки. На станках в автоматическом режиме все параметры дорабатываются до точности, соответствующей ГОСТу.

- • Последний этап – это полировка всех поверхностей до класса четкости 0,06.

Материалы

Важным вопросом для производства является, из какой стали делают обоймы подшипников? Наиболее распространенный материал имеет марку:

Они отличаются содержанием технологических присадок. В состав входит магний, кремний, углерод, хром в размерах до 2 процентов и примеси серы, фосфора, никеля, меди в очень ограниченном количестве. Твердость приобретается методом термической обработки.

Для изделий, выдерживающих большие нагрузки, необходимо иметь прочную поверхность соприкосновения и пластичную середину. В этом случае используются стали марки:

Плоскости подвергаются цементации. При этом достигается прочность от 59 до 66 HRCэ. Сердцевина остается более мягкой с показателем около 36. Производственный процесс немного отличается от предыдущего.

В промышленности требуются узлы для работы в агрессивных средах. Для производства в этом случае применяются стали марок 95Х18Ш и 110Х18МШД.

В литейных цехах, в агрегатах термической обработке, нужны продукты из термостойкого материала. В России используют 8Х4В9Ф2Ш и 8Х4М4В2Ф1Ш.

Как делают шарики для подшипников на заводе, видео

Изготовление такого материала является высокоточным производством. Необходимо достичь определенных параметров, при которых трение будет сведено к минимуму. Обычно это является отдельной отраслью, которая обеспечивает элементами качения сборочные цеха. Следует учесть, что материалом становится не только сталь разных марок, но и керамика, Si3N4. Это совершенно иной промышленный цикл. Они применяются в узлах с большими скоростями вращения, потому что обладают меньшей массой, не подвержены деформации при высоких температурах, и пара (сталь, нитрид кремния) имеют лучшие показатели по скольжению.

Технология изготовления шариков для подшипников:

- • Берется пруток большего диаметра и нарезается цилиндрами необходимой длины.

- • В холодно-выставочном автомате придается форма шара с характерным пояском. Заготовка имеет размеры, немного превышающие требуемым. Поверхность обладает достаточно грубой конфигурацией.

- • Следующий этап – это обкатка между двумя вращающимися дисками. Будущий элемент качения приобретает почти идеальную форму с некоторым припуском.

- • Потом детали обрабатываются в шарошке. При помощи абразивных материалов с поверхности удаляются окалины и заусенцы.

- • Далее, происходит обкатывание между двумя чугунными планшайбами. При этом достигаются размеры, близкие к требуемым.

- • Пока мягкие элементы требуют придания твердости. Они подвергаются термической обработке или цементации. Это зависит от того, из какого металла делают подшипники.

- • Финишным этапом производства является шлифовка. Между двумя дисками непрерывно перекатываются заготовки, автоматически перемешиваясь. На выходе получается продукт, имеющий допуск 10 микрон. При необходимости точность можно поднять еще выше.

- • Завершающая фаза – промывка специальными растворителями, проверка качества автоматическим способом, при котором происходит выбраковка и сортировка по классу точности.

- • Изделие упаковывается и маркируется в соответствии с ГОСТом, и отправляется потребителям. Часть товара идет на изготовления узлов качения, а остальное реализуется, как готовый продукт.

Сырье, и как изготавливают шарики для подшипников: видео

Маленькая деталь для всего механизма является одной из самых сложных в технологическом смысле. Ведь добиться гладких, круглых шариков из металлического прутка с точными размерами до сотых долей микрона очень трудно, ведь лишний показатель может негативно сказаться на работе всего механизма. На заводах применяется специальная высококачественная сталь, регламентированная ГОСТом 3722-81:

- • Хромоуглеродлистая, типа ШХ15. Для показателей с более высокой твердостью используют на заказ ШХ4, ШХ20, 15 Г 1, 12Х18, 95Х18, 18ХГТ, 110Х18, 8Х4М4В2Ф1.

- • Молибденовая. Применяется для изготовления дроби охотничьего ружья и для шариков специального назначения. К основному компоненту добавляются в маленьких количествах медь, алюминий, латунь, полиамиды, полимеры и металлокерамика.

- • В последнее время используется новый сплав из синтетического материала – нитрид кремния. Из него выпускают изделия особого назначения, способные самоусиливаться.

Мы определили, из какой стали изготавливают подшипники. Стальные шары идут для производства узлов качения. Отдельно они используются в различных отраслях народного хозяйства. Также они незаменимы в сферах автомобильной, лакокрасочной, оборонной, цементной, кондитерской, химической и сельскохозяйственной промышленностях. Кроме этого, они могут выступать, как отдельные детали для дезодорантов и стержней пишущих ручек.

Эти устройства являются неотъемлемой частью в изготовлении колес и роликов для складской техники (гидравлические тележки, рохли), для запчастей и мебельной фурнитуры. В каталоге интернет-магазина «МПласт» можно найти необходимую деталь. Для этого надо войти на сайт и там найти требующееся изделие, а также определиться с ценой и формой оплаты.

В узлах, работающих в агрессивной среде, используются шары с высоким содержанием никеля. Из мягкого железа катают экологически чистую дробь (свинец наносит природе больше вреда, чем малоуглеродистая сталь) и омедненные, с диаметром 4,5 для пневматического оружия.

Следующим шагом в изготовлении стало создание элементов качения из керамики. Они нашли свое применение в экстремальных условиях эксплуатации (реактивные двигатели, шпиндели в металлообрабатывающих станках, автомобили Формулы 1.

Заводы

В России существуют больше двух десятков больших предприятий, выпускающих такую продукцию. Мы приведем несколько примеров:

- • ОАО «Московский подшипник». Специализируется на выпуске деталей для метростроя и железной дороги.

- • ОАО «ГПЗ–2» – старейший завод, работающий с 1916 года. Выпускает огромный перечень изделий небольшого размера от 4 до 6770 грамм. Поставляет продукцию в 50 стран.

- • Саратовский функционирует с 1941 г. Товаром для потребителей являются шарики.

- • Самарский «ЗПОН» производит роликовые механизмы разных видов (4000 наименований). Имеет производство оборудования, собственную научно-исследовательскую базу.

- • Томский «РОЛТОМ» ГПЗ-5. Выпускает механизмы с миниатюрными размерами диаметром от 2мм до больших – 22 см.

- • Екатеринбургский завод № 6 специализируется на выпуске сферических двухрядных товаров с повышенной радиальной нагрузкой.

- • Бакинский ГПЗ-7.

- • Харьковский №8. Диапазон производства изделий от 30 г до 45 кг.

- • Самарский завод номер 9 выпускает роликовые узлы качения.

- • ГПЗ-10 г. Ростова-на Дону работает с 1938 года и изготавливает детали для сельскохозяйственной техники, для перерабатывающего оборудования и металлургии.

На российский рынок поступает продукция с заводов разных стран. Наибольшей популярностью пользуются подшипники, сделанные:

- • В Китайской Народной Республике фирмой ААА. Она специализируется на изготовлении деталей для автомобилестроения.

- • А Индии на концерне ABC Bearings. Компания успешно работает более 50 лет и импортирует свою продукцию в многие страны мира.

- • В Словакии компанией AKE. Это новая марка не уступает по качеству знаменитым брендам. Каждый год увеличивается ассортимент выпускаемой продукции, которая по стоимости значительно ниже, чем у других импортных аналогов.

Эти механизмы можно разделить на группы по направлению нагрузки, по элементам, на которые опираются обоймы, по наличию или отсутствию вращающейся проставки и по материалу изготовления.

Из чего состоят, и как делают подшипники скольжения

Изделие бывает радиальным и опорным, с полным или частичным оборотом. В зависимости от условий эксплуатаций оно изготавливается в виде: внешней и внутренней обоймы (нижняя и верхняя), скользящей втулки (шайба), системы смазки (принудительная, естественная, воздушная).

Полированные поверхности, за счет смазочного материала или благодаря физическим свойствам прокладок, обеспечивают длительное легкое скольжение. Сырье для изготовления: сталь, чугун, бронза, фторопласт, баббит, алюминий, керамика. Подбираются пары с минимальным коэффициентом трения. Из какого металла изготовлена втулка подшипника, впрямую зависит, в каком обойме она будет вращаться.

Качения

Такие узлы делятся на радиальные, упорные и комплексные. Это определяет направление нагрузки. Первые подразделяются на три основных класса: шариковые, роликовые, игольчатые. Эти виды могут быть с ограничительными кольцами и без них, с одним или двумя пыльниками и полностью открытые.

Второй тип создается на основе шаровых элементов, цилиндрических и конусных роликов. Выпускаются разновидности полностью разборные. Третий – совмещает качества первого и второго по воспринимаемому усилию. Также бывают открытого и закрытого типа.

В зависимости от материалов для изготовления подшипников качения, существуют несколько подклассов:

- • стандартные (наиболее распространены);

- • предназначенные для повышенных нагрузок;

- • рассчитанные на экстремальные температуры;

- • устойчивые к агрессивным средам.

Для особых условий (сверхвысокие обороты вращения, сильный нагрев, необходимость эксплуатации в присутствии кислот и щелочей) применяются изделия из керамики, нитрида кремния, пластиков. Существуют модели, где скользящим слоем является газ или магнитное поле.

Устройство

Описать все многообразие не представляется возможным. Принципиально этот механизм состоит из внешней и внутренней опоры (их может заменить деталь корпуса), скользящей прокладки (смазка, сепаратор с элементами качения, втулка).

Самый распространенный вид сделан так:

- • две шайбы с канавками, имеющими необходимый радиус кривизны;

- • шарики, зафиксированные специальным приспособлением на одинаковом расстоянии друг от друга по всему периметру;

- • при движении обойм резко снижается трение.

Как собирают шариковые подшипники: видео

Процесс выглядит так:

- • Подготовленные соответствующим образом обоймы вкладываются одна в другую, соприкасаются в единой точке. В результате в стороне, противоположной контакту, образуется пространство, через которое можно ввести шарики.

- • Количество элементов качения при такой схеме ограничено. Следующим этапом является равномерное распределение их по периметру. При этом внутреннее кольцо автоматически центрируется относительно внешнего.

- • Снизу и сверху устанавливается специально изготовленные половинки сепаратора. Стандартный продукт делается из углеродистой стали. Но существуют разновидности, когда фиксация происходит за счет латунной или пластиковой детали. Последняя состоит из одной части и просто защелкивается.

- • На специальном автомате две половины удерживающего устройства соединяются заклепками, сделанными из металла, через заранее подготовленное отверстие.

- • Изделие промывается и смазывается (литолом, циатимом, графитом или консервирующим составом).

- • Устанавливаются защитные пыльники. Они могут быть металлическими, пластиковыми или композитными.

- • Далее, товар маркируется согласно ГОСТам, и упаковывается в коробки.

Сборка опорного изделия заключается в создании сепаратора, удерживающего элементы качения в определенных местах. Края устройства завальцовывают. В реализацию идет в виде трех деталей (верхняя и нижняя шайба, и сам узел).

Для высоких нагрузок необходимо создать больше точек соприкосновения. В классический механизм невозможно поместить дополнительные шарики. Тогда производители делают в дисках технологические выемки, через которые количество мест касания становится максимальным. В дальнейшем происходит классическая склепка сепаратора.

Одним из проверенных поставщиков является компания «МПласт». Она реализует продукцию на основе подшипников, произведенных на территории России заводами с идеальной репутацией.

Источник