Способы получения заготовок. Литье.

Различают следующие основные способы получения заготовок:

1) получаемые литьем (отливки);

2) получаемые обработкой давлением (кованые и штампованные заготовки);

3) заготовки из проката;

4) сварные и комбинированные заготовки;

5) получаемые методами порошковой металлургии.

Литьем получают заготовки практически любых размеров, как простой, так и очень сложной конфигурации практически из всех металлов и сплавов.

Качество отлитой заготовки характеризуют рядом показателей качества, важнейшими из которых являются:

1) точность размеров основных поверхностей;

2) отклонения пространственного расположения основных поверхностей;

3) шероховатость основных поверхностей;

4) глубина дефектного слоя основных поверхностей;

5) твердость основного материала.

Так, например, качество отливки зависит от условий кристаллизации металла в форме, определяемых способом литья. В некоторых случаях внутри стенок отливок возможно образование дефектов (усадочные рыхлоты, пористость, горячие и холодные трещины), которые обнаруживаются только после черновой механической обработки.

В литейном производстве для получения металлических отливок применяют более 50 разновидностей литья: литье в песчаные формы, в оболочковые формы, по выплавляемым моделям, литье в кокиль, центробежное литье, литье под давлением и др.

Литейная форма — это применяемая в литейном производстве форма для получения отливок, состоит из собственно формы для воспроизведения наружных контуров отливок и литейных стержней для образования внутренних полостей и отверстий. Литье в песчаные формы — это способ получения отливок в литейных формах, изготовленных из песчано-глинистых формовочных материалов и используемых для получения одной отливки Слайд 1

Рабочая часть литейной формы представляет собой полость, в которой материал, охлаждаясь, затвердевает и принимает требуемые конфигурацию и размеры.

Последовательность изготовления формы (формовка): а — эскиз детали; б — эскиз полу-модели; в — стержень (часть литейной формы, оформляющая внутренние полости отливки); г — изготовление нижней полу-формы; д — изготовление стержня; е — форма в сборе; 1 — базовый выступ; 2 — базовая впадина; 3 — знак; 4 — модельная плита; 5 — стержневой ящик; 6 — стержень; 7 — нижняя опока; 8 — зажимной болт; 9 — верхняя опока; 10 — вентиляционный канал; 11 — выпар; 12 — литниковая система; 13 — базовый штифт; 14 –полу-формы.

Заливка литейной формы заключается в равномерном заполнении литейной формы расплавленным металлом. Важное значение при заливке имеет обеспечение рациональной температуры заливки расплавленного металла, которая должна быть примерно на 100. 150° С выше температуры отвердения. Слайд 2

Для крупных отливок из серого чугуна температура заливки обычно находится в пределах 1230. 1300°С, для мелких и средних отливок из серого чугуна — 1320. I400°С, для тонкостенных отливок — 1360. 1450°С. Высокопрочный и белый чугун заливают при температуре 1320. 1450º С, углеродистую и низколегированную стали — при температуре 1520. 1560° С. Для тонкостенных отливок из легированной коррозионностойкой стали 12Х18Н9ТЛ температура заливки достигает 1620° С.

Бронзу и латунь обычно заливают при температуре 1000. 1100° С, алюминиевые и магниевые сплавы — при 680. 760° С, титановые сплавы — при 1800. 1860° С.

| 3.2 Примерная длительность охлаждения отливокХарактеристика отливок | Длительность охлаждения, час | ||

| Масса отливок, кг | Средняя толщина стенок, мм | Стальные отливки | Чугунные отливки |

| До 10 | 5. 15 | 0,2. 0,5 | 0,2. 0,4 |

| 10 . 50 | 15. 20 | 0,5. 0,8 | 0,4. 0,6 |

| 50. 100 | 15 . 30 | 2. 5 | 0,8. 2,0 |

| 100 . 500 | 20. 50 | 6. 8 | 4. 6 |

| 500. 2 000 | 30. 80 | 18. 24 | 18. 20 |

| 2000. 10000 | 50. 120 | 36. 50 | 24. 36 |

Небольшие отливки охлаждаются в форме в течение нескольких минут, а крупные, массой до 60 т — в течение нескольких суток и даже недель. Слайд 3

Литье по выплавляемым моделям — это способ получения фасонных отливок из металлических сплавов в неразъемной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, растворением или выплавлением в горячей воде Слайд 4

Последовательность изготовления отливок литьем по выплавляемым моделям: а — чертеж отливки; б — изготовление модели; в — модель; г — блок; д — получение мягкой оболочки; е — форма в сборе: 1 — пресс-форма; 2 — стержень; 3 — модель; 4 — литниковая система; 5 — мягкая оболочка; 6 — контейнер; 7 — песок; 8 — керамическая оболочка.

Выплавляемую модель 3 получают путем заполнения (запрессовки) металлической пресс-формы 1 смесью парафина и стеарина в равных пропорциях. В пресс-формах модельный состав затвердевает и остывает. Затем отливки моделей 3 извлекают и объединяют в блоки путем соединения с отдельно изготовленными выплавляемыми моделями литниковой системы 4. За-тем на блок наносят несколько слоев огнеупорных материалов.

Полученная керамическая оболочка 8 имеет толщину стенок формы 2. 5 мм. После сушки последнего слоя модель выплавляют. Легкоплавкий состав удаляют в ваннах с горячей водой или перегретым паром под высоким давлением при температуре до 120º С. Затем оболочковую форму подсушивают на воздухе и помещают в контейнер 6. После этого форму помещают в печь для прокаливания при температуре 800. 1100° С в целях удаления остатков модельных составов, влаги, а также завершения процессов ее твердения.

Заливка металла осуществляется в горячие формы. Температура формы зависит от состава литейного сплава. При заливке стали она составляет 800. 900° С, сплавов на основе никеля — 900. 1000º С, меди — 600. 700° С, алюминия и магния — 200. 250° С.

Достоинствами литья по выплавляемым моделям являются возможность получения отливок сложной конфигурации из практически любых сплавов, высокие качество поверхности и точность размеров отливок.

Дата добавления: 2015-04-03 ; просмотров: 3224 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Электронная библиотека

Литье является одним из важнейших и распространенных способов изготовления заготовок и деталей машин. Литьем получают заготовки различной конфигурации, размеров и массы из различных металлов и сплавов — чугуна, стали, алюминиевых, медных, магниевых и других сплавов. Литье — это наиболее простой и дешевый, а иногда и единственный способ получения изделий.

Процесс литья заключается в том, что расплавленный металл заливается в заранее приготовленную литейную форму, полость которой по своим размерам и конфигурации соответствует форме и размерам будущей заготовки. После охлаждения и затвердевания заготовка (или деталь) извлекается из формы. Продукция литейного производства называется отливкой.

Литейные формы могут быть разовыми (для изготовления одной отливки) и постоянными (многократного применения).

В зависимости от того, в какую форму (постоянную или разовую) заливается металл и каким способом происходит заливка, существует тот или иной метод литья. В настоящее время до 60 % чугунных и стальных отливок получают методом литья в песчано-глинистые формы. Для получения отливок высокой точности размеров, хорошего качества поверхности и лучшей структуры металла применяют специальные методы литья (в кокиль, под давлением, центробежным способом, по выплавляемым моделям и др.).

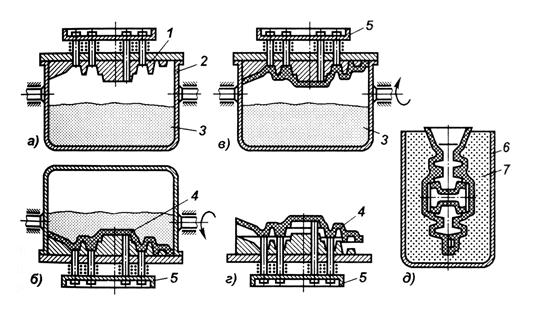

Технологический процесс получения отливок в разовых песчано-глинистых формах (рис. 3.5) включает ряд продолжительных операций, связанных с приготовлением формовочных и стержневых смесей, изготовлением модельной оснастки, стержней, сушки их, формовки и т.д. Несмотря на то, что в настоящее время трудоемкие операции этого метода механизированы и автоматизированы, он все же остается сравнительно низкопроизводительным и трудоемким методом литья. Поэтому литье в песчано-глинистые формы применяют в основном, в единичном и опытном производстве, а также в тех случаях, когда изделие другими способами получить невозможно или трудно. На предприятиях, производящих отливки в массовом количестве, созданы автоматические и полуавтоматические поточные линии. Недостатками литья в песчано-глинистые формы являются также низкая точность размеров и плохое качество поверхности отливок, что вызывает необходимость обязательной последующей механической обработки, а это ведет к потерям металла в стружку и удлиняет технологический цикл изготовления изделия.

Рис. 3.5. Схема изготовления литейной формы:

1 – опока; 2 – стояк; 3 – выпоры; 4 – стержень; 5 – жеребейки

Литье в кокиль — один из распространенных способов получения отливок в металлических постоянных формах. Кокили изготавливают из чугуна, стали, алюминия. По конструкции кокили бывают неразъемные и разъемные. Наибольшее распространение получили разъёмные кокили, состоящие из двух частей с горизонтальной или вертикальной плоскостью разъема. Для повышения производительности труда при литье в кокиль применяют многопозиционные машины карусельного типа, на определенной позиции которых последовательно выполняется одна из операций.

Преимуществами литья в кокиль, по сравнению с литьем в песчано-глинистые формы, являются: более высокая точность размеров и качество поверхности отливок; лучшие механические свойства, что связано с повышенной скоростью охлаждения отливки и получением более тонкой структуры; более высокая производительность.

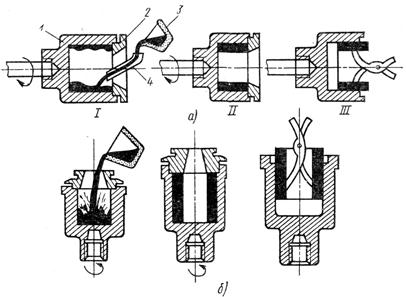

Литье под давлением — высокопроизводительный метод получения отливок высокой точности размеров из сплавов цветных металлов (алюминиевых, цинковых, медных, магниевых). Суть метода состоит в заполнении металлической пресс-формы расплавленным металлом под давлением поршня. Отливки получают на машинах литья под давлением – полуавтоматах.

Применяют поршневые машины с горячей и холодной (горизонтальной или вертикальной) камерой прессования. Поршневые машины с горячей камерой прессования применяют для изготовления небольших отливок из магниевых и цинковых сплавов. Машины с холодной камерой прессования используют в основном для отливки корпусных деталей из алюминиевых и медных сплавов.

Центробежное литье — производительный метод изготовления отливок, имеющих поверхности тел вращения, с центральным отверстием — труб, втулок и др., а также деталей фасонного литья. Сущность метода заключается в заполнении расплавленным металлом вращающейся формы. Под действием центробежных сил жидкий металл отбрасывается к стенкам формы и затвердевает. В результате получается плотная структура отливки без усадочных раковин. Неметаллические включения собираются на внутренней стороне отливки и удаляются при дальнейшей механической обработке.

Отливки из чугуна, стали и цветных металлов и сплавов изготавливают центробежным способом на машинах центробежного литья с горизонтальной и вертикальной осью вращения. Фасонное литье малой высоты получают на машинах с вертикальной осью вращения. На машинах с горизонтальной осью вращения изготавливают чугунные и стальные трубы, втулки и другие детали с отверстием. Достоинствами центробежного литья являются: высокие производительность, экономичность (не требуется затрат на приготовление формовочной смеси, изготовление стержней и др.) и качество получаемых отливок.

Литье по выплавляемым моделям применяется для получения отливок высокой точности размеров и качества поверхности из любых литейных сплавов. С его помощью можно получать изделия сложной конфигурации с тонкими сечениями. Однако технологический процесс данного метода литья отличается высокой трудоемкостью и высокой стоимостью применяемых материалов. Технологический процесс литья по выплавляемым моделям включает следующие операции: изготовление модели — эталона отливки из легкообрабатываемого сплава (алюминиевого); изготовление пресс-формы по металли-ческому эталону, в которой прессуют модель из легкоплавких материалов (парафина, стеарина, полистирола, воска и др.); изготовление оболочки путем многократного нанесения на модель огнеупорного состава — керамической суспензии с кварцевым песком с последующим просушиванием (обработкой горячим воздухом) при температуре 150…200 °С для удаления легкоплавкой модели; прокаливание полученной литейной формы в печи при 800…850 °С; заливка формы. Очистку отливки от остатков керамического покрытия производят выщелачиванием с последующей ее промывкой в горячей воде. Высокая стоимость отливок, полученных этим методом, позволяет применять этот способ лишь для изготовления изделий особо сложной конфигурации из труднообрабатываемых и тугоплавких материалов в массовом или крупносерийном производстве.

Оболочковое литье применяют в массовом и крупносерийном производстве для изготовления фасонных отливок из стали, чугуна, алюминиевых и медных сплавов. Сущность метода состоит в том, что на поверхность предварительно нагретой до 200 °С металлической модели, прикрепленной к подмодельной плите, насыпают формовочную смесь (кварцевый песок и 6…7 % бакелитовой синтетической смолы), затем все вместе прокаливают при t = 300 °С в течение 1…2 мин. Смола расплавляется и необратимо затвердевает, образуя песчано-смоляную оболочку толщиной 5…8 мм. Оболочковые полуформы собирают, скрепляют и заливают жидким металлом. Изготавливают эти полуформы на одно-, двух- и четырехпозиционных машинах с полуавтоматическим или автоматическим управлением. Литье в оболочковые формы обеспечивает высокую точность размеров отливки, малую шероховатость поверхности, высококачественную структуру металла. Для выбора метода литья при получении заготовок необходимо учитывать все факторы, влияющие на технико-экономические показатели процесса.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Источник

Характеристика методов получения заготовок

Заготовки, полученные методами литья.Литьем получают заготовки практически любых размеров от простой до очень сложной конфигурации из всех металлов и сплавов. Качество отливки зависит от условий кристаллизации металла в форме, определяемых способом литья.

Метод литья в песчано-глинистые формыприменяют для всех литейных сплавов, типов производств, заготовок любых масс, конфигураций и габаритов. В общем объеме производства отливок литьем в песчано-глинистые формы получают 80 % всех отливок и лишь 20 % отливок производят специальными методами литья. Он отличается технологической универсальностью и дешевизной. Изменяя способы формовки, материалы моделей и составы формовочных смесей, заготовки изготавливают с заданной точностью и качеством поверхностного слоя. Для метода характерны большие припуски на механическую обработку, в стружку уходит 15…25 % металла от массы заготовки.

Литьем в оболочковые формы получают заготовки сложной конфигурации: коленчатые и кулачковые валы, ребристые цилиндры, крыльчатки. Часть поверхностей заготовок не требует механической обработки. Ко времени затвердевания металла формы легко разрушается, не препятствуя усадке металла, остаточные напряжения в отливке незначительны. Расход формовочные материалов меньше в 10…20 раз, чем при литье в песчано-глинистые формы.

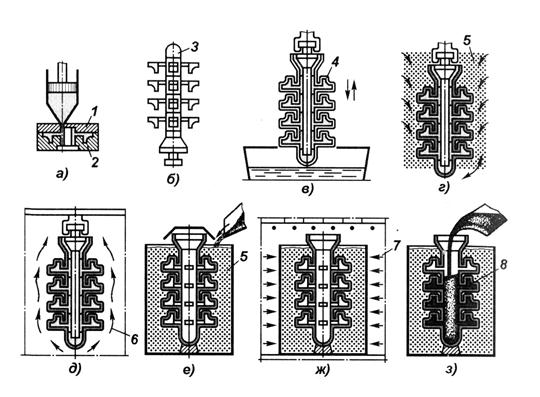

Оболочковые формы изготовляются по горячей модельной оснастке 1 (рис. 2, а), нагретой до 200…250 °С, из специальной формовочной смеси 3, состоящей из мелкозернистого кварцевого песка, термореактивных связующих материалов, увлажнителей (керосин, глицерин), растворителей (ацетон, этиловый спирт) и других веществ, находящихся в опрокидывающем бункере 2. Модельная плита поворачивается на 180 °, формовочная смесь насыпается на нее.

Рис. 2. Схемы операции формовки при литье в оболочковые

Формовочная смесь на нагретой модельной плите выдерживается до образования оболочки толщиной 5…15 мм (рис. 2, б). После возвращения плиты в исходное положение (рис. 2, в) смесь прокаливается в печи при температуре 300…350 °С. Полученная таким образом твердая оболочка 4 снимается с модели специальным выталкивателем 5 (рис. 2, г). Заливка расплавленного металла в такие формы может производится как в вертикальном, так и в горизонтальном положении. При заливке в вертикальном положении формы для предохранения от преждевременного разрушения помещают в опоку 6 и засыпают чугунной дробью 7 (рис. 2, б). Выбивка отливок из формы производится на вибрационных решетках или на специальных выбивных установках. При литье в оболочковые формы объем механической обработки сокращается на 30…50 %, металлоемкость заготовок – на 10…15% по сравнению с литьем в песчаные формы. При этом обеспечиваются точность заготовки, соответствующая 13…14 квалитетам, параметр шероховатости поверхности Ra = 25…10 мкм.

В то же время работы с горячими металлическими моделями представляет определенную сложность и является дорогостоящей.

Литье по выплавляемым моделям – метод для изготовления сложных и точных тонкостенных (толщиной до 0,5 мм) заготовок из труднодеформируемых и труднообрабатываемых сплавов с высокой температурой плавления. Он отличается самым длительным и трудоемким ТП среди всех методов литья.

Выплавляемые модели 1 формируют в разъемных пресс-формах 2 (рис. 3, а) из двух и более частей с вертикальным или горизонтальным разъемом. Формовочная смесь, состоящая из воска, стеарина, модельного состава РЗ, содержащего парафин, синтетический церезин, буроугольный воск и кубовый остаток, а также другие материалы с температурой плавления 50…70 °С, подается под давлением в пресс-форму. После затвердевания модельного состава и извлечения модели из пресс-формы модели собирают в блоки 3 (рис. 3, б). Блок моделей покрывают жаропрочным слоем 4 при многократном окунании в специальную сметанообразную смесь, состоящую из маршаллита и связующего состава (этилсиликата или жидкого стекла) (рис. 3, в), с последующими обсыпкой в три-десять слоев мелким кварцевым песком 5 (рис. 3, г) и отвердением на воздухе или в парах аммиака 6 (рис. 3, д). Затем производят выплавление модельного состава из полученной многослойной оболочковой формы и заформовывание последней в опокепутем засыпки кварцевым песком 5 (рис. 3, е) с последующим прокаливанием в печи 7 при температуре 850…950 °С (рис. 3, ж). Прокаленную форму 8 заливают жидким металлом (рис. 3, з). После охлаждения формы отливки выбивают, очищают и отделяют от них элементы литниковой системы.

Точность размеров отливки соответствует 11…12 квалитетам, значения шероховатости их поверхности Ra = 25…10 мкм.

Экономичность метода достигается правильно выбранной номенклатурой отливок, особенно когда требования шероховатости поверхности и точности размеров могут быть обеспечены в литом состоянии и требуется механическая обработка только сопрягаемых поверхностей. Применение заготовок, полученных литьем по выплавляемым моделям, вместо штампованных снижает расход металла до 55…75 %, трудоемкость механической обработки до 60 % и себестоимость детали на 20 %.

Рис. 3. Схемы операции формовки при литье

по выплавляемым моделям

Литье в металлические формы (кокиль). Кокилем называют металлическую форму, заполняемую расплавом под действием гравитационных сил. Сущность процесса заключается в многократном применении металлической формы. Стойкость кокилей зависит от технологических факторов: температуры заливки металла, материала кокиля, размеров, массы и конфигурации отливки. Особенностью формирования отливок в кокиль является большая интенсивность теплообмена между отливкой и формой. Быстрое охлаждение расплава снижает жидкотекучесть, поэтому стенки при литье в кокиль значительно толще. Для алюминиевых и магниевых сплавов она составляет 3…4 мм, для чугуна и стали 8…10 мм. Метод полностью устраняет пригар, увеличивает выход годных заготовок до 75…95 %.

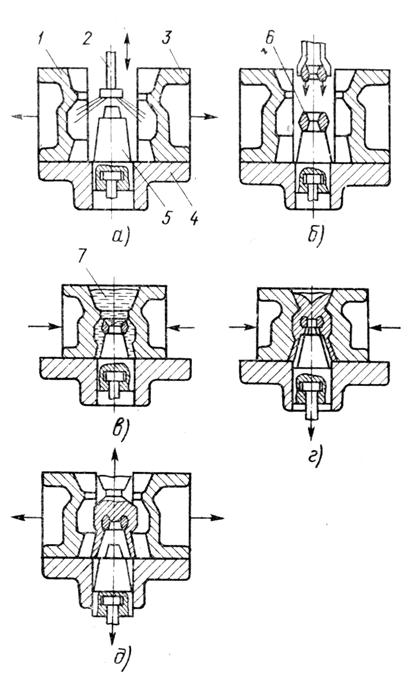

Последовательность изготовления отливки в кокиле, состоящая из небольшого числа основных операций, показана на рис. 4.

Подготовка кокиля к работе включает очистку поверхностей полуформ 1 и 3 (рис. 4, а), плиты 4 и разъемов от следов загрязнений и масла; проверку возможных смещений, центрирования и крепления подвижных частей кокиля. Затем кокиль предварительно нагревают до 150…200 °С газовыми горелками или электронагревателями, что необходимо для лучшего сцепления облицовки и краски с рабочими поверхностями кокиля и металлического стержня 5. Эти огнеупорные покрытия наносятся в виде водной суспензии. Покрытия наносят пульверизатором 2 или кистью, кокиль при этом раскрыт. Облицовка может состоять из нескольких слоев, сверху облицовку покрывают краской для меньшей шероховатости поверхности. Краски имеют такой же состав, что и облицовки, но более жидкие.

Рис. 4. Схема изготовления отливки в металлической форме (кокиле):

а – очистка полуформ; б – установка стержней; в – заливка расплава;

г – частичное удаление металлического стержня; д – извлечение отливки

Облицовки и краска защищают кокиль от резкого нагрева и схватывания с отливкой, а также регулируют скорость охлаждения отливки, что предопределяет свойства металла отливки. После нанесения огнеупорного покрытия кокиль нагревают до рабочей температуры, значение которой (обычно 150…350 °С) определяется толщиной стенок и размерами, а также задаваемыми свойствами металла отливки.

При сборке кокилей (рис. 4, б) устанавливается, если он необходим, песчаный стержень 6. После этого полуформы соединяются и скрепляются специальными зажимами или с помощью механизма запирания кокильной машины.

При помощи разливочных ковшей или автоматических заливочных устройств производится заливка кокиля расплавом 7 (рис. 4, в).

После достижения достаточной прочности отливки при ее затвердевании металлический стержень частично извлекается из отливки (рис. 4, г), чтобы избежать чрезмерного обжатия его усаживающейся отливкой.

Из открытого кокиля (рис. 4, д) извлекается затвердевшая и охлажденная отливка; перед этим окончательно удаляется металлический стержень.

Из отливки выбивают песчаный стержень, обрезают литники, прибыли и выпоры; при необходимости проводят термообработку отливок. Отливки проходят контроль.

Технологический процесс литья в кокиль дает возможность создавать высокоэффективные автоматические литейные комплексы.

Этот вид литья применяется в условиях крупносерийного и массового производств. Отливки получают из чугуна, стали и цветных сплавов с толщиной стенок 3…100 мм и массой от десятков граммов до сотен килограммов. В соответствии с ГОСТами точность отливок достигает 12…15 квалитетов, а шероховатость поверхности Ra = 25…2,5 мкм. Отливки характеризуются стабильностью по механическим свойствам и плотности.

Однако, для метода характерно наличие дефектов в отливках: деформаций, трещин, газовой пористости.

Литье под давлением является наиболее высокопроизводительным способом получения литых заготовок.

Заливка расплавленного металла производится в металлическую форму (обычно стальную) под давлением (около 100 МПа) при помощи специальной машины компрессорного или поршневого типа с холодной или горячей прессовальной камерой.

Схемы процесса изготовления заготовок на машине с холодной камерой прессования приведены на рис. 5. Порция расплавленного металла подается в прессовальную камеру 1 (рис. 5, а), где под действием поршня 2 через литниковые каналы заполняет полость металлической пресс-формы (рис. 5, б). После охлаждения и затвердевания металла извлекается стержень 3 (рис. 5, в) и вскрывается пресс-форма, одновременно из нее выталкивателем 4 удаляется отливка (рис. 5, г).

Литьем под давлением получают отливки, в основном из цветных сплавов, по форме, массе и размерам наиболее соответствующие готовым деталям (например, корпуса смесительной камеры, карбюратора и другие детали корпусного и коробчатого типа). Этим способом можно изготовлять сложные тонкостенные отливки с толщиной стенок до 0,5 мм и отверстиями диаметром до 1 мм с приливами, выступами, резьбой и т.д. При литье под давлением точность размеров заготовки соответствует 8…12 квалитетам точности и значения параметров шероховатости поверхности Ra = 5,0…0,63 мкм.

Основными преимуществами метода являются получение отливок с толщиной стенок менее 1 мм и возможность автоматизации процесса.

Рис. 5. Схемы литья под давлением на машине с холодной

Центробежное литье. Характерной особенностью метода является утяжеление частиц под действием центробежных сил при заливке и затвердевании. Это улучшает питание отливок, однако химическая неоднородность (ликвация) у таких заготовок выражена более ярко, чем у других. Этим методом получают заготовки типа тел вращения: втулки, гильзы цилиндров, диски, трубы из чугуна, сталей, твердых сплавов и цветных металлов.

Последовательность изготовления отливок на центробежных машинах с горизонтальной и вертикальной осями вращения форм показана на рис. 6. После подготовки изложницу 1 закрывают крышкой 2 и заливают расплавом через желоб 4 из ковша 3. Позиция I соответствует этапу заливки расплавом вращающихся форм, II – формирования и затвердевания отливок, III — извлечения готовых отливок из форм с помощью захватов или толкателей. Машины с горизонтальной осью вращения применяют для производства отливок – труб диаметром от 50 до 1500 мм и длиной 4…5 м, можно также отливать различные втулки, кольца и т.п. Отливки фасонные (втулки, кольца и др.) с размерами по диаметру, превышающими высоту, получают на машинах с вертикальной осью вращения.

Рис. 6. Схемы процесса получения отливок центробежным литьем:

а – на машинах с горизонтальной осью вращения; б – с вертикальной

Центробежное литье является производительным способом, хорошо поддающимся механизации и автоматизации. Этот вид литья обеспечивает изготовление отливок массой от нескольких граммов до нескольких тонн.

Преимуществами центробежного литья являются хорошее заполнение формы расплавом, повышенная плотность отливок за счет уменьшения пор, раковин и других дефектов, высокие механические свойства отливок, возможность получения отливок из двух и более металлов, располагающихся слоями.

Данный способ имеет следующие недостатки: загрязнение внутренней поверхности отливок неметаллическими включениями, получение неровной внутренней поверхности отливок, введение для внутренних размеров сравнительно больших припусков на механическую обработку. Точность отливок достигает 12…14 квалитетов, шероховатость поверхности Rа = 12,5…1,25 мкм.

Заготовки, полученные обработкой давлением.

Ковка является универсальным методом производства поковок на молоте или прессе. Ковкой получают заготовки для самых разнообразных деталей массой от 10 г до 350 т с припуском от 5 до 34 мм (ковка на молотах) и от 10 до 80 мм (ковка на прессах).

Ковка позволяет получать крупногабаритные заготовки последовательным деформированием отдельных ее участков. В процессе ковки улучшаются физико-механические свойства материала, особенно ударная вязкость.

Горячая объемная штамповка – основной способ получения заготовок для ответственных деталей массой от 0,5 до 20…30 кг. В зависимости от типа применяемого штампа различают штамповку в открытых или закрытых штампах, а также в штампах для выдавливания. В зависимости от применяемого оборудования штамповку подразделяют на штамповку на молотах, прессах, ГКМ, гидравлических прессах, а также на специальных машинах.

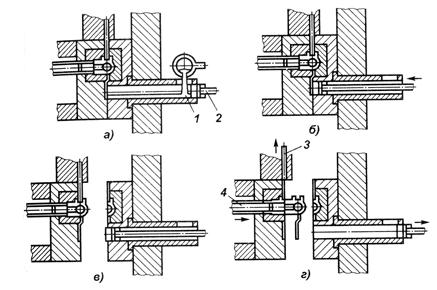

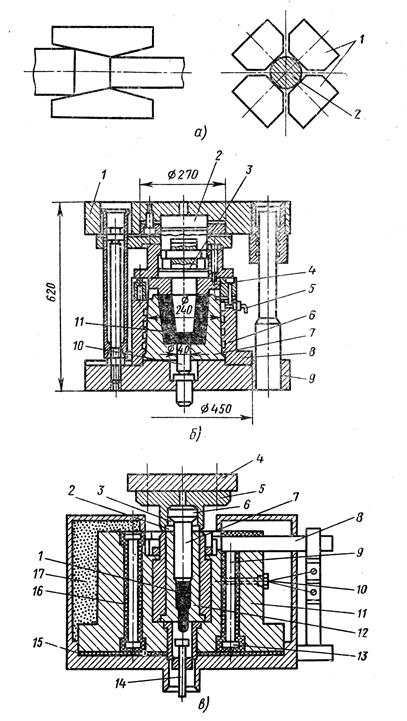

Прогрессивными технологическими процессами горячей объемной штамповки являются штамповка на радиально-ковочных машинах, а также жидкая и объемная изотермическая штамповки (рис. 7).

Одновременное обжатие заготовки четырьмя бойками на радиально-ковочных машинах (РКМ) (рис. 7, а) создает в очаге деформации схему всестороннего неравномерного сжатия. Бойки 1, расположенные радиально и симметрично относительно заготовки 2, совершают кратковременные удары-обжатия (160…1800 ударов в мин). Процесс высокопроизводительный: одна РКМ усилием 10 МН заменяет, например, шесть 2,5 –тонных молотов и один гидравлический пресс усилием 6,3 МН. Радиальное обжатие обеспечивает производство поковок диаметрами 18…600 мм и значительную экономию металла, увеличивает производительность оборудования и повышает износостойкость деталей машин.

Жидкую штамповку проводят в штампах (рис. 7, б), снабженных полостями для заливки жидкого металла и хранения его излишков Штамп состоит из верхней плиты 1, в которой крепится блок пуансонов 2, состоящий из прошивного 3 и подпрессовочного 4 пуансонов. Матрица 7, укрепленная на нижней плите 9 штампа обоймой матрицы 8, охлаждается водой, подаваемой по шлангу 5 в каналы 6. Поковка 11 массой от 3 до 30 кг удаляется из матрицы выталкивателем 10.

Объемная изотермическая штамповка совершается в закрытых или открытых штампах, в рабочей зоне которых поддерживается температура 800…1100 °С. В штампе (рис. 7, в) выдавливается заготовка 1 в матрице 12 пуансоном 7. Готовая поковка выталкивателем 14 удаляется из штампа; для этого крепежная плита 4, пуансонодержатель 5 и пуансон, закрепленный кольцом 2 и втулкой 3 на опоре 6, поднимается вверх. Нагревателями являются медные стержни 9, они соединены планками 13, от корпуса штампа 11 изолированы (позиции 15, 16 и 17). Ток подводится устройствами 8, температура фиксируется термопарой 10.

Рис. 7. Прогрессивные способы горячей объемной штамповки:

а – на радиально-ковочных машинах; б – жидкая штамповка;

в — изотермическая штамповка

Горячая объемная штамповка широко применяется для получения заготовок деталей автомобилей, тракторов, сельскохозяйственных машин и др. так как создает благоприятные условия для расширения номенклатуры деталей, поставляемых на сборку после минимальной механической обработки.

Холодной объемной штамповкой получают заготовки с высокими физико-механическими свойствами благодаря холодному течению металла в штампе. Этим способом получают заготовки деталей, работающих в тяжелых условиях абразивного износа, при ударных и знакопеременных нагрузках, тепловых и других вредных факторах, например, шаровые пальцы рулевой тяги, поршневые пальцы, седла клапанов и др.

Прокаткой получают заготовки, применяемые непосредственно для изготовления деталей на МРС.

Товарные заготовки, сортовые и фасонные профили общего, отраслевого и специального назначения, трубный и листовой прокат, гнутые и периодические профили представляют собой широкий выбор исходных заготовок, обеспечивая экономию металлов и энергии на этапе заготовительных процессов.

Заготовки, полученные методом порошковой металлургии. Заготовки изготовляют различных составов со специальными свойствами. Применение метода для производства заготовок конструкционного назначения оправдано лишь значительным эффектом. Технология получения заготовок методом порошковой металлургии включает следующие основные этапы: подготовку порошков исходных материалов, прессование заготовки из подготовленной шихты в специальных пресс-формах; термическую обработку, обеспечивающую окончательные физико-механические свойства материала.

Достоинством порошковой металлургии является возможность изготовления заготовок из тугоплавких материалов, псевдосплавов (медь-вольфрам-железо-графит), пористых материалов для подшипников скольжения.

Метод порошковой металлургии позволяет изготавливать заготовки, требующие только отделочной механической обработки. Так, зубчатое колесо, полученное порошковой металлургией, обеспечивает зубчатое зацепление по 7-й степени точности и посадочный внутренний диаметр по 7-му квалитету. Это позволяет использовать его без последующей механической обработки. Типовыми деталями из порошков являются зубчатые колеса, кулачки, звездочки, храповики, втулки и др.

Экономичность метода порошковой металлургии проявляется при достаточно больших объемах производства из-за высокой стоимости технологической оснастки и исходных материалов.

Вопросы для самопроверки:

ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

1. Основные положения для расчета припусков.

Источник