- Из чего делают стекло?

- Состав стекла

- Силикатное стекло

- Структура стекла

- Расположение атомов в стекле

- Химия стекла

- Оксидные

- Фторидные

- Сульфидные

- Как делается стекло? (Два основных метода)

- Метод 1: процесс флоат-стекла

- 1. Плавка и рафинирование

- 2. Оловянная ванна

- 3. Отжиг

- 4. Осмотр

- 5. Резка

- Использование флоат-стекла

- Метод 2: выдувание стекла

- Как это работает?

- Воздействие на окружающую среду

- Рынок

Из чего делают стекло?

Стекло представляет собой неорганический прочный, хрупкий, непроницаемый для природных элементов, прозрачный или полупрозрачный материал, который используется во многих областях нашей повседневной жизни. Талантливые стекольщики и дизайнеры Eraglass работают со стеклом каждый день, и его уникальные качества воспринимаются ими как должное. Вот несколько интересных фактов об этом материале.

Состав стекла

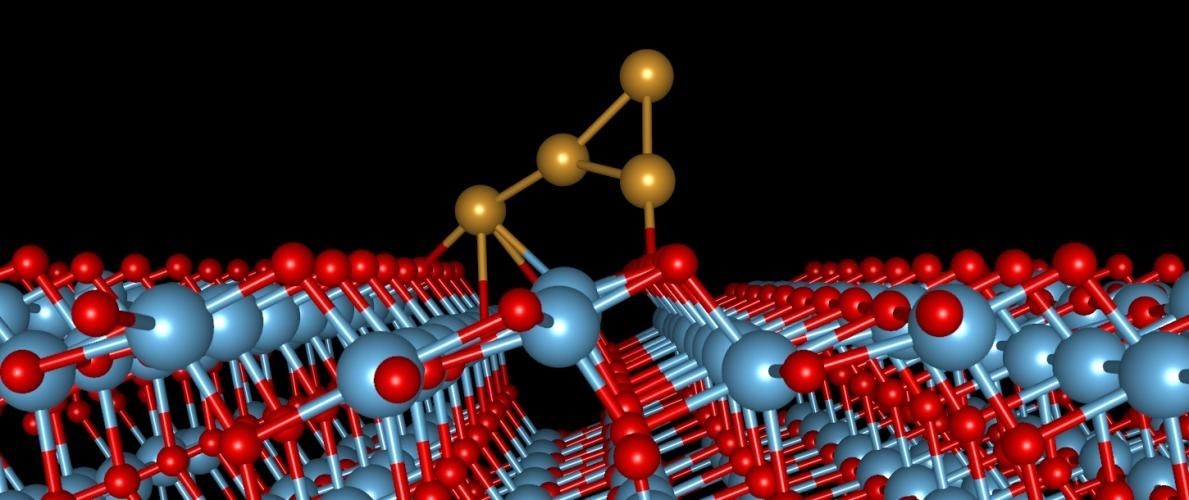

Стекло изготавливается из натурального сырья, которое плавится при очень высокой температуре. Основной ингредиент стекла – это песок, но, технически, главным составляющим является компонент песка – кварц, он же диоксид кремния (SiO2), кремнезем или кварцевый песок.

Кварц соединяется с другими ингредиентами, которые могут различаться. Это такие элементы, как:

- кальцинированная сода (карбонат натрия);

- доломит (минерал из класса карбонатов);

- известняк (карбонат кальция);

- стеклобой (вторичное стекло);

- иные химикаты (оксиды металлов, кобальт).

Стекло производится путем охлаждения расплавленных при температуре от +300 до +2500 °C компонентов, с достаточной скоростью, чтобы предотвратить образование видимых кристаллов. Одного песка достаточно для изготовления стекла, однако температура, необходимая для его плавления, будет намного выше. По этой причине сода добавляется в качестве модификатора. Известняк делает его более прочным. Оптимальный состав: около 75 % кремнезема, 10 % извести и 15 % соды.

Силикатное стекло

Композиции стекла разработаны таким образом, чтобы проявлять его различные физические, химические и оптические свойства. Разнообразие применения требует определенных типов стекла и производственных процессов. В промышленном производстве обычно используют несколько составов. Мы кратко остановимся на силикатном стекле.

Силикатное стекло – это обычное стекло, которое встречается повсеместно. Список изделий практически бесконечен: от посуды, объектов декора, очков, лабораторных сосудов, ламп накаливания, окон и до сотни других предметов, которые мы прямо или косвенно используем в нашей повседневной жизни.

- содово-известковое;

- калийно-известковое;

- калийно-свинцовое.

Промышленное стекло делится на строительное, техническое, электровакуумное, тарное, лабораторное, безопасное, оптическое, сортовое.

Структура стекла

Стекло может быть сформировано естественным путем; например, в вулканах или когда молния попадает на песчаный пляж, и оно производилось людьми в течение тысяч лет. Таким образом, может быть удивительно, что наше понимание точной структуры стекла не является полным даже после столь длительного времени. Очень часто стекло обозначается как аморфное. Это слово пришло из греческого языка и означает «без формы». Таким образом, у нас есть грубое представление о том, что стекло как-то бесформенно.

Строение стекла еще окончательно не установлено. Есть расхождения даже между основной его массой и поверхностным слоем. Это связано с тем, что различные стекла имеют разный состав. Помимо этого на его структуру влияет технологический процесс.

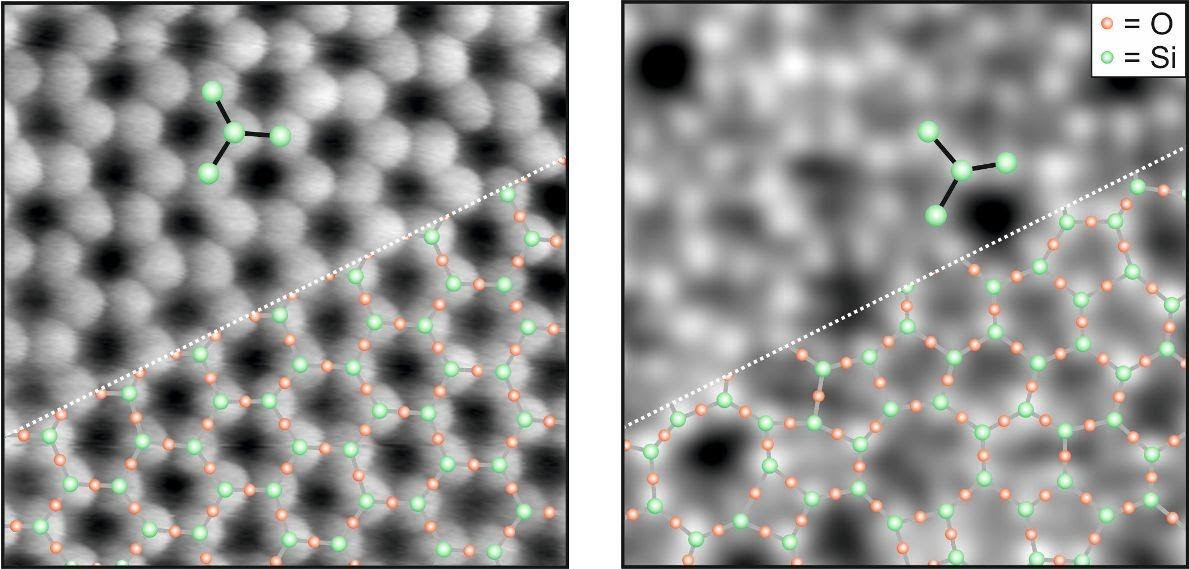

Расположение атомов в стекле

Слева: кристаллическая форма, справа: аморфная форма.

Стекло имеет какой-то оттенок мистики – вероятно, из-за своего странного химического и физического поведения. Оно достаточно надежно, чтобы защитить нас, но может разбиться на тысячи осколков. Оно сделано из непрозрачного песка, но полностью прозрачно. И, пожалуй, самое поразительное – оно выглядит и ведет себя как твердое тело, но на самом деле это замаскированная форма странной жидкости. В результате его можно наливать, выдувать, прессовать и формовать.

Химия стекла

Химический состав стекла диктует его физические свойства и характеристики. В зависимости от основного компонента они бывают: оксидными, фторидными, сульфидными…

Оксидные

Являются одними из немногих твердых тел, которые пропускают свет в видимой области спектра. Существуют различные типы оксидного стекла. Название зависит от содержания различных окислов.

Среди оксидных стекол фосфатные и силикатные стекла являются двумя наиболее важными материалами, и они широко используются. По сравнению с силикатными стеклами фосфатные ограничены в применении, поскольку у них ниже температура стеклования. А силикатные обладают превосходной химической стойкостью.

Германатные — ближайшие аналоги силикатных. Высокая цена и небольшая химическая стойкость существенно ограничивают их применение. Имеют хорошее преломление и светопропускание. Используются для оптических приборов.

Боросиликатное стекло содержит не менее 5% оксида бора. Оно устойчиво к экстремальным температурам, а также к химической коррозии.

Эти свойства делают боросиликат идеальным для лабораторного употребления. Многие линзы для микроскопов и телескопов изготовлены из боросиликатного стекла.

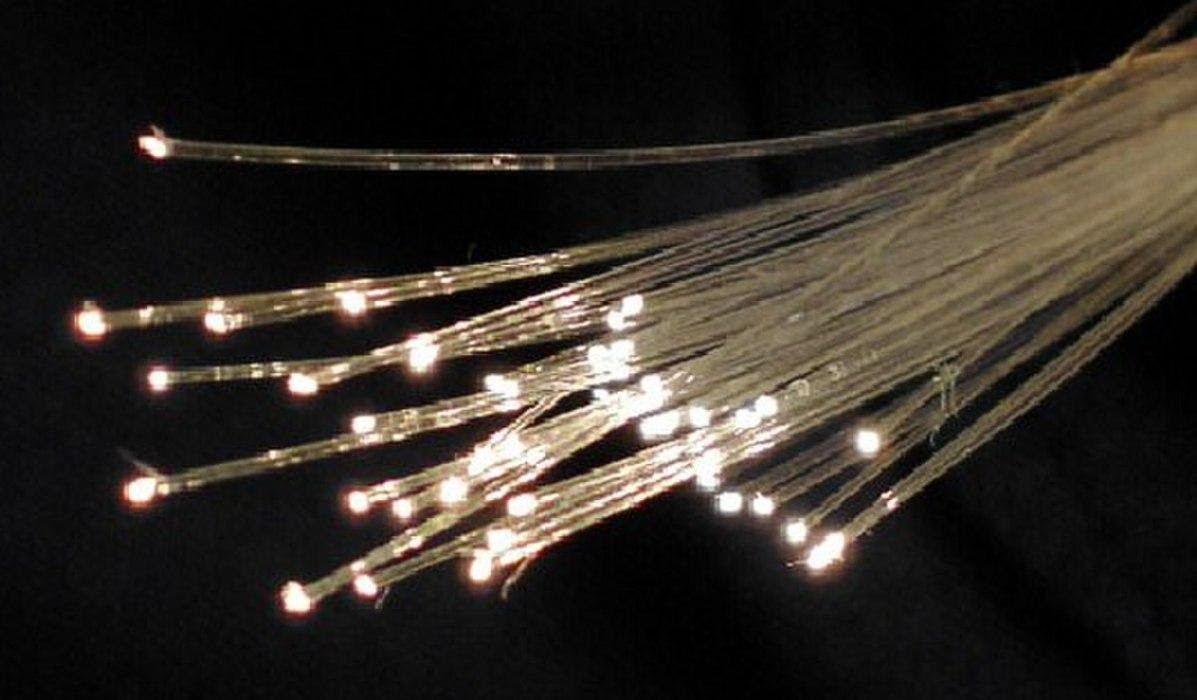

Фторидные

Фторидные стекла и оптические волокна используются для изготовления поливолоконных систем передачи информации. Они имеют обширный диапазон спектрального пропускания, значительную радиационную стойкость и чувствительность. Кроме того, фторидные волокна можно использовать для направленной передачи световых волн в таких средах, как лазеры, что требуется для медицинских применений (в офтальмологии и стоматологии).

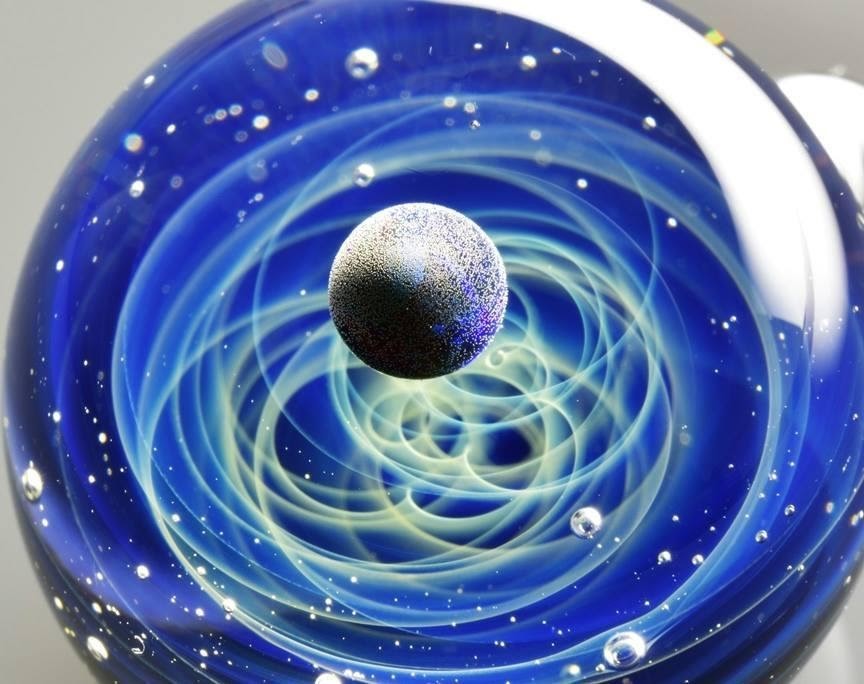

Сульфидные

Сульфидное (сульфидно-цинковое) стекло, получается при добавлении в стеклянную массу окиси железа и сульфида цинка, которые придают материалу разнообразные оттенки. Широко используется в изготовлении элементов декора, сувенирной продукции и посуды.

Источник

Как делается стекло? (Два основных метода)

Многие общества каменного века по всему миру использовали природное стекло, такое как вулканическое стекло обсидиан, для изготовления острых режущих инструментов. Однако, согласно археологическим свидетельствам, первое настоящее стекло было создано в прибрежной северной Сирии, Месопотамии или Египте.

История самых ранних известных стеклянных изделий прослеживается по крайней мере до 2000 года до нашей эры. Например, бусы создавались во время производства фаянса — стекловидного материала.

С тех пор процесс изготовления стекла сильно изменился. Достижения в области материаловедения и производственных технологий сделали возможным производство стекла с особыми отражающими, преломляющими и пропускающими свойствами, которые можно использовать в призмах, оптических линзах и материалах оптоэлектроники.

Сегодня стекло производится с использованием двух основных технологий: процесс Флоат-стекло (также известное как наплывное стекло), который включает в себя плавание расплавленного стекла на слое расплавленного металла, и выдувание стекла, при котором расплавленное стекло надувается в пузырь.

Расплавленное стекло получают путем нагревания обычного песка (в основном содержащего диоксид кремния) при очень высоких температурах, пока он не расплавится и не превратится в жидкость. Когда песок остывает, он не возвращается в исходное состояние. Вместо этого он превращается в аморфное твердое тело, некристаллическое твердое тело, в котором атомы и молекулы не организованы в определенную структуру решетки.

Давайте копнем глубже и выясним, какие материалы и процессы задействованы в обоих методах, и каково их будущее.

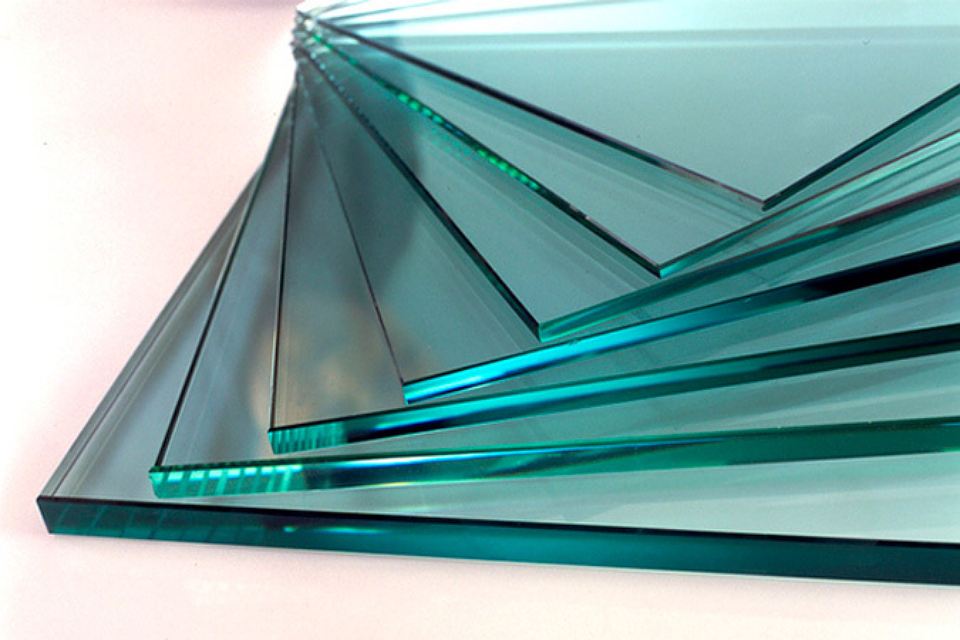

Метод 1: процесс флоат-стекла

В этом методе лист стекла получают путем плавания расплавленного стекла на слое из расплавленного металла, такого как олово или свинец. Он используется для производства листов стекла с однородной толщиной и плоскими поверхностями. Давайте рассмотрим пошаговый процесс:

1. Плавка и рафинирование

Обычное сырье, используемое для производства флоат-стекла, включает песок, доломит, соляной кек (сульфат натрия), кальцинированную соду (карбонат натрия) и известняк. Другие материалы часто используются в качестве рафинирующих агентов для изменения химических и физических характеристик стекла.

Эти ингредиенты смешиваются в порционном процессе в нужной пропорции. Затем вся партия подается в печь, где она нагревается почти до 1 500 °C. Большинство печей вмещают более 1000 тонн материалов.

При расплавлении стекла его температура стабилизируется до 1200 °C для проверки относительной плотности или удельного веса.

2. Оловянная ванна

Расплавленное стекло из печи перетекает во флоат-ванну, ванну с расплавленным оловом, через керамическую кромку, называемую кромкой носика. Количество стекла, наливаемого на олово, контролируется заслонкой, обычно известной как щетка.

Олово является предпочтительным выбором для этого процесса, поскольку оно является когезионным и не смешивается с расплавленным стеклом. Также он имеет высокий удельный вес. Однако на воздухе он окисляется с образованием диоксида олова, который прилипает к стеклу. Чтобы предотвратить это окисление, олово обрабатывают водородом и азотом.

Стекло течет по оловянной ванне и образует плавающую ленту одинаковой толщины и гладких поверхностей с обеих сторон. При этом температура постепенно снижается (до 600 °C), и стеклянная лента снимается с ванны роликами.

Толщину выходящего продукта можно регулировать, изменяя скорость вращения валика и скорость потока стекла. Обычно ролики размещаются над расплавленным оловом, чтобы регулировать толщину, а также ширину стеклянной ленты.

Некоторые стекла сделаны светоотражающими. В таких случаях на поверхность охлаждаемой ленты наносится либо мягкое, либо твердое покрытие.

3. Отжиг

Как только стекло выходит из ванны, оно проходит через лерную печь — длинную печь с непрерывным температурным градиентом. Это позволяет стеклу отжигаться без деформации. Это также предотвращает растрескивание стекла из-за изменения температуры.

В частности, этот процесс изменяет химические и физические свойства стекла, снижая его твердость и делая его более пластичным.

4. Осмотр

Используя передовые технологии контроля, можно проводить миллионы проверок на протяжении всего процесса производства стекла. Большинство из них связано с выявлением напряжений, песчинок и пузырьков воздуха, снижающих качество стекла.

Сегодня существуют тысячи систем, способных точно контролировать оптическое качество, искажение, натяжение, толщину и плоскостность стекла на самом раннем этапе производственного процесса.

5. Резка

На выходе из «холодного конца» печи лер стекло разрезается и формируется в соответствии с требованиями заказчика с использованием специализированного оборудования. Большие листы стекла разрезаются на полуавтоматическом столе для резки стекла с компьютерным управлением. Затем эти листы вручную разбивают на отдельные листы стекла.

В то время как большинство классных фрез используют небольшое острое колесо из карбида вольфрама или закаленной стали, некоторые используют алмаз для создания раскола.

Использование флоат-стекла

Флоат-стекло стало самой популярной формой стекла в потребительских товарах. Оно может быть разного цвета и степени непрозрачности. Обладает высокой степенью светопропускания и хорошей химической инертностью.

Эти свойства делают флоат-стекло идеальным для широкого спектра применений, таких как зеркала, окна, двери, мебель и автомобильное стекло. Оно также имеет множество применений в современной архитектуре, как в жилых, так и в коммерческих зданиях.

Благодаря последним достижениям в производстве флоат-стекла, таких как ультратонкое флоат-стекло, открываются новые применения в электронике и технологиях. Алюмосиликатные композиции, такие как стекло Gorilla Glass (которое содержит диоксид кремния, алюминий, натрий и магний), используются в различных смартфонах и других электронных устройствах.

Метод 2: выдувание стекла

В этом стеклоформующем методе расплавленное стекло раздувается в пузырь с помощью выдувной трубки. Оно используется для производства бутылок и другой тары.

Как это работает?

Инфляция относится к процессу расширения расплавленного куска стекла путем впрыскивания в него небольшого объема воздуха. Поскольку атомы в жидком стекле связаны прочными химическими связями в беспорядочной и неупорядоченной сетке, расплавленное стекло достаточно вязкое, чтобы его можно было выдувать. По мере остывания он медленно затвердевает.

Чтобы облегчить процесс выдувания, жесткость расплавленного стекла увеличивают за счет небольшого изменения его состава. Оказывается, добавление небольшого количества Натрона делает стекло более жестким для выдувания. (Натрон — это природное вещество, содержащее декагидрат карбоната натрия и бикарбонат натрия.)

При выдувании более толстые слои стекла охлаждаются медленнее, чем более тонкие, и становятся менее вязкими, чем более тонкие. Это позволяет производить выдувное стекло одинаковой толщины.

За последние пару десятилетий были разработаны более эффективные и действенные методы выдувания стекла. Большинство из них включает одни и те же шаги:

Шаг 1: Поместите стекло в печь и нагрейте его до 1300 °C, чтобы сделать его пластичным.

Шаг 2: Поместите один конец выдувной трубки в печь и катайте им по расплавленному стеклу, пока к нему не прилипнет «капля» стекла.

Шаг 3: Раскатайте расплавленное стекло по марверу, плоской металлической пластине, которая сделана из полированной стали, графита или латуни и прикреплена к деревянному или металлическому столу. Марвер используется для контроля формы, а также температуры стекла.

Марвер используется для формования стекла

Шаг 4: Вдуйте воздух в трубу, чтобы создать пузырь. Соберите больше стекла над этим пузырьком, чтобы сделать более крупный кусок. После того как стекло получило желаемый размер, дно готово.

Шаг 5: Прикрепите расплавленное стекло к стержню из железа или нержавеющей стали (обычно известному как острие), чтобы сформировать и перенести полую деталь из паяльной трубы.

Шаг 6: Добавьте цвет и дизайн, окунув его в битое цветное стекло. Эти раздавленные куски быстро прилипают к основному стеклу из-за высокой температуры. Сложные и подробные узоры можно построить, используя трость (стержни из цветного стекла) и муррин (стержни, разрезанные в поперечном сечении для выявления узоров).

Шаг 7: Возьмите полученное изделие обратно и раскатайте его еще раз, чтобы придать ему требуемую форму.

Шаг 8: Снимите стекло со стеклянной трубы с помощью стального пинцета. Обычно нижняя часть выдувного стекла отделяется от вращающейся выдувной трубы. Его можно извлечь из паяльной трубки одним касанием.

Шаг 9: Поместите выдувное стекло в печь для отжига и дайте ему остыть в течение нескольких часов. Во избежание случайного образования трещин не подвергайте его резким перепадам температуры.

Римское выдувное стекло IV века нашей эры

Этот метод требует особого терпения, упорства и сноровки. Для создания сложных и крупных изделий требуется группа опытных мастеров по стеклу.

Воздействие на окружающую среду

Основное воздействие производства стекла на окружающую среду обусловлено процессами плавления, при которых в атмосферу выделяются различные газы. Например, сжигание топлива или природного газа и разложение сырья приводят к выбросу диоксида углерода.

Аналогичным образом, при разложении сульфатов в материалах партии образуется диоксид серы, который способствует подкислению. При разложении соединений азота высвобождаются оксиды азота, что способствует подкислению и образованию смога. Кроме того, при испарении из сырья и расплавленных компонентов в атмосферу выбрасываются тонны частиц.

Другие факторы, такие как выбросы летучих органических соединений и образование твердых отходов в процессе производства, также вызывают экологические проблемы.

Однако переработанное стекло может решить многие из этих проблем. Его можно переработать несколько раз без значительной потери качества. Каждые 1000 тонн переработанного стекла могут привести к сокращению выбросов углекислого газа на 300 тонн и экономии энергии на 345 000 кВтч.

В меньшем масштабе переработка одной стеклянной бутылки может сэкономить достаточно энергии для питания 20-ваттной светодиодной лампы в течение часа.

Несмотря на то, что обе технологии производства значительно улучшились с точки зрения эффективности, дальнейшее сокращение выбросов частиц пыли, двуокиси углерода и двуокиси серы по-прежнему является основной экологической задачей при производстве листового стекла.

Рынок

В 2019 году мировой рынок производства стекла оценивался в 127 миллиардов долларов, и, по прогнозам, в период с 2020 по 2027 год он будет расти на 4,1%.

Основными факторами, способными стимулировать рост рынка, являются постоянно растущий спрос на бытовую электронику и проникновение искусственного интеллекта в потребительские и бизнес-приложения.

Плоское стекло, как ожидается, будет играть ключевую роль в архитектурных решениях в течение ближайшего года.

Недавняя тенденция предполагает быстрый переход в архитектуре зданий, который максимизирует естественный дневной свет за счет интеграции плоского стекла в крыши и фасады. Поскольку плоское низкоэмиссионное стекло с тройной изоляцией из серебра способствует значительной экономии энергии, его можно широко использовать в экологичных зданиях по всему миру. Солнечное плоское стекло, вероятно, также значительно вырастет в ближайшие несколько лет.

В настоящее время Китай является ведущим мировым экспортером стекла и изделий из него, на его экспорт приходится более 23% мирового экспорта стекла и изделий из него на сумму около 18 миллиардов долларов. На долю Германии и США приходится примерно 9% и 7% мирового экспорта стекла.

Источник