- Способ получения резольной фенолоформальдегидной смолы

- РЕЗОЛЬНЫЕ СМОЛЫ

- СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ Российский патент 1997 года по МПК C08G8/28

- Описание патента на изобретение RU2078091C1

- Похожие патенты RU2078091C1

- Иллюстрации к изобретению RU 2 078 091 C1

- Реферат патента 1997 года СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ

- Формула изобретения RU 2 078 091 C1

Способ получения резольной фенолоформальдегидной смолы

Использование: в качестве связующих в производстве слоистых материалов, в частности текстолита. Резольную фенолоформальдегидную смолу получают конденсацией фенола с формальдегидом в присутствии триэтиламина при массовом соотношении компонентов 100 : (50 — 62) : (5,3 — 10) соответственно. Процесс проводят при температуре кипения реакционной смеси (96 — 98° С). смесь выдерживают при этой температуре 25 — 45 мин. Затем проводят сушку под вакуумом глубиной не менее 0,72кг/см 2 и заканчивают ее при достижении коэффициента рефракции 1,58 — 1,62. Охлажденную смолу растворяют в спирте. Полученная смола содержит 2,0 — 2,8% свободного фенола, 0,7 — 1,2% свободного, непрореагировавшего формальдегида, вязкость 248,5 — 312 МПа. с, время желатинизации 89 — 98 с. На основе смолы изготавливают текстолит, пропитывая ею хлопчатобумажную ткань. При этом снижается температура и время прессования текстолита. 3 табл.

Изобретение относится к способам получения фенолоформальдегидных смол резольного типа, применяемых в качестве связующих в производстве слоистых материалов, в частности текстолита.

Известен способ получения фенолоформальдегидной смолы (ФФС) резольного типа, используемой в виде спиртового раствора в производстве текстолита, включающий конденсацию фенола с формальдегидом в присутствии гидроокиси натрия при температуре кипения в течение 20-35 мин, с последующей сушкой смолы под вакуумом и растворением ее в спирте (1).

Недостатком известного способа является получение смол с высоким содержанием свободных мономеров (содержание свободного фенола до 12%), выделение которых в процессе изготовления текстолита (сушки пропитанной ткани и ее прессования) приводит к резкому ухудшению условий труда. Кроме того, при использовании этих смол в производсте текстолита на стадии прессования необходимо использовать достаточно высокую температуру 160

Известно, что снижение содержания свободного формальдегида в резольных ФФС на щелочных катализаторах достигают путем использования веществ, связывающих формальдегид (гексаметилентетрамин, аммиак, мочевина). Процесс осуществляют путем конденсации фенола с формальдегидом в присутствии гидроокиси натрия при температуре кипения в течение 30 мин с последующей сушкой смолы под вакуумом и растворением ее в спирте, в результате чего получают смолы с содержанием свободного формальдегида 2,2%. В эту смолу вводят вещество, связывающее формальдегид, и выдерживают при перемешивании в течение 8 ч при 50 о С (2).

Способ обеспечивает снижение содержания свободного формальдегида до 0,4-0,6%, но это достигается очень длительным путем, что делает этот способ малопроизводительным, при этом содержание свободного фенола остается на уровне обычных ФФС на щелочных катализаторах. Кроме того, смолы, полученные этим способом, нельзя использовать в производстве текстолита. Это связано с тем, что комплексы, которые образуются в результате связывания формальдегида указанными веществами, недостаточно устойчивы. При получении текстолита путем прессования пропитанной ткани при 160

Известно снижение содержания летучих веществ путем конденсации фенола с концентрированным раствором формальдегида при соотношении фенол : формальдегид, равном 100:38, в присутствии аминного катализатора, представляющего собой смесь третичного амина и аммиака, взятых в мольном соотношении, равном (0,8-2,0):1 при температуре кипения в течение 85 мин (3). Конверсия по формальдегиду составила

Однако содержание свободного фенола остается на уровне обычных смол. Кроме того, смола, полученная этим способом, имеет очень низкую скорость отверждения: время желатинизации составляет

Наиболее близким по технической сущности является способ получения резольной фенолоформальдегидной смолы, осуществляемый конденсацией фенола с формальдегидом в присутствии основного катализатора при температуре кипения реакционной смеси с последующей сушкой смолы под вакуумом и растворением ее в спирте (4). Процесс проводят в присутствии аммиака 100:(37-40):(1-1,5) соответственно. Получают смолы марки СФ-304.

Недостатком смолы является высокие вязкость и содержание свободного фенол — до 16%, что приводит к выделению большого количества летучих компонентов на стадии сушки пропитанной ткани и прессования текстолита и, как следствие, к ухудшению условий труда и получению текстолита с пористой структурой. Это в свою очередь сказывается на прочностных свойствах текстолита. Кроме того, текстолит на этой смоле имеет невысокую теплостойкость. Температура прессования текстолита достаточно высока 160

Целью изобретения является снижение содержания свободных мономеров и вязкости фенолоформальдегидной смолы, а также снижение температуры прессования и повышение прочностных свойств и теплостойкости текстолита, полученного на ее основе.

Эта задача решается тем, что в способе получения резольной фенолформальдегидной смолы, осуществляемом конденсацией фенола с формальдегидом в присутствии основного катализатора при температуре кипения реакционной смеси с последующей сушкой смолы под вакуумом и растворением ее в спирте, в качестве основного катализатора используют триэтиламин и процесс проводят при массовом соотношении фенола, формальдегида и триэтиламина 100:(50-62): (5,3-10) соответственно.

При использовании триэтиламина в количествах выше или ниже заявляемых пределов не достигается эффект снижения содержания свободных мономеров в смоле, повышения теплостойкости и прочностных свойств текстолита. Кроме того, ухудшается водопоглощение текстолита, что вызывает необходимость повышения температуры прессования.

П р и м е р 1. В реактор, снабженный мешалкой и холодильником, при перемешивании загружают 2000 кг фенола (100 мас.ч.), 1000 кг (50 мас.ч.) формальдегида (в виде 37%-ного водного раствора), затем 111 кг (5,3 мас.ч.) триэтиламина и нагревают реакционную смесь до т.кип. 96-98 о С. После закипания смеси ее выдерживают в течение 25 мин при остановленной мешалке, а затем переводят на сушку под вакуумом глубиной не менее 0,72 кгс/см 2 . Сушку смолы заканчивают при достижении коэффициента рефракции 1,58. После окончания сушки холодильник переключают на обратный режим и загружают расчетное количество спирта. Ввод этилового спирта и растворение смолы проводят в процессе охлаждения смолы.

Характеристика готовой смолы приведены в табл.1.

П р и м е р 2. Способ осуществляют согласно примеру 1, но при этом вводят 1240 кг (62 мас.ч.) формальдегида (в виде 37%-ного водного раствора), триэтиламин в количестве 144 кг (7,2 мас.ч.), выдержку при температуре кипения ведут в течение 45 мин и сушку заканчивают при коэффициенте рефракции, равном 1,6.

Характеристика готовой смолы приведена в табл.1.

П р и м е р 3. Способ осуществляют согласно примеру 2, но формальдегид вводят в количестве 1120 кг (56 мас.ч.), триэтиламин в количестве 200 кг (10 мас. ч.), выдержку при температуре кипения проводят в течение 30 мин и сушку заканчивают при коэффициенте рефракции, равном 1,62.

Характеристика готовой смолы приведена в табл.1.

П р и м е р 4 (сравнительный). Способ осуществляют согласно примеру 1, но триэтиламин вводят в количестве 85,8 кг (4,1 мас.ч.) и выдержку при температуре кипения проводят в течение 30 мин.

Характеристика готовой смолы приведена в табл.1.

П р и м е р 5 (сравнительный). Способ осуществляют согласно примеру 4, но триэтиламин вводят в количестве 230 кг (11 мас.ч.) и выдержку проводят в течение 30 мин.

Характеристика готовой смолы приведена в табл.1.

Из данных табл. 1 видно, что смола, полученная по изобретению, имеет содержание свободного фенола в 4,6-8 раз ниже, чем известная смола марки СФ-304, применяемая в настоящее время в производстве текстолита. Вязкость смолы снижена в 1,6 раза в сравнении с нижним пределом вязкости известной смолы, что позволяет улучшить пропитку ткани и, как следствие, свойства текстолита. Кроме того, предлагаемая смола имеет пониженное и стабилизированное время желатинизации: средняя величина составляет 93,5+4,5 с, в то время как у смолы СФ-304 она составляет 150

С использованием смолы, полученной предлагаемым способом, были изготовлены опытные партии текстолита марки ПТК.

П р и м е р 6 (изготовление текстолита). В ванну вертикальной пропиточно-сушильной машины загружают ФФС, полученную по одному из примеров 1-3. Полотно хлопчатобумажной ткани непрерывно погружают в ванну, на выходе из которой пропитанная ткань проходит через зазор между валками для отжима избытка смолы. Затем пропитанное полотно поступает в сушильную камеру машины, имеющую 2 температурные зоны, обеспечивающие постепенный и равномерный процесс удаления летучих веществ (максимальная температура 120-130 о С), а затем охлаждение ткани. Пропитанная ткань разрезается на листы заданной длины, из которых набирается пакет из необходимого количества листов. Прессование пакета проводят в многоэтажных прессах при 130

В табл.2 приведены данные по условиям получения и свойствам текстолита марки ПТК, полученного с использованием предлагаемой смолы, в сравнении с серийным производством текстолита марки ПТК.

В табл.3 приведены данные по условиям получения смолы с использованием массового соотношения компонентов, согласно которому формальдегид выходит за рамки заявленного соотношения и текстолита на ее основе.

Таким образом, способ получения ФФС резольного типа по изобретению позволяет снизить содержание свободных мономеров, вязкость и время желатинизации смолы, а также снизить температуру и время прессования текстолита, полученного с использованием ФФС по изобретению. Это, в свою очередь, снижает энергоемкость и повышает производительность стадии прессования. Кроме того, текстолит, полученный с использованием ФФС по изобретению, имеет более высокие теплостойкость и прочностные свойства, чем серийный текстолит.

СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ путем конденсации фенола с формальдегидом в присутствии основного катализатора при температуре кипения реакционной смеси с последующей сушкой смолы под вакуумом и растворением смолы в спирте, отличающийся тем, что в качестве основного катализатора используют триэтиламин и процесс проводят при массовом соотношении фенола, формальдегида и триэтиламина 100 : (50 — 62) : (5,3 — 10) соответственно.

Источник

РЕЗОЛЬНЫЕ СМОЛЫ

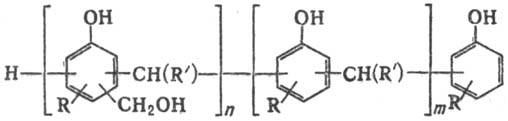

РЕЗОЛЬНЫЕ СМОЛЫ (резолы), термореактивные феноль-ные смолы общей ф-лы:

Обычно R = R’ = H, иногда R=CH 3 ,

Получают поликонденсацией фенола (иногда его гомологов) с альдегидом (гл. обр. с формальдегидом) в щелочной среде [кат.-NaOH, Ва(ОН) 2 , NH 4 OH, реже-Nа 2 СО 3 ] при 98-100°С. В большинстве случаев из образовавшейся реакц. смеси в вакууме выпаривают летучие в-ва, после чего смолу быстро охлаждают. При изготовлении т. наз. водоэмульсионных резольных смол реакц. смесь охлаждают, смолу отстаивают и отделяют от надсмольной воды. Иногда к резольным смолам добавляют орг. р-ритель (обычно этанол) для получения 50-70%-ного лака.

Р езольные смолы-вязкие жидкости или стеклообразные в-ва от светло-желтого до темно-коричневого цвета, мол. м. 400-1000. Жидкие резольные смолы-плотн. 1,14-1,22 г/см 3 ; вязкость 100-200 000 мПа·с; содержат до 20% фенола, водоэмульсионные-также 15-30%воды; нестабильны при хранении (вязкость постепенно возрастает вплоть до образования геля). Твердыерезольные смолы-плотн. 1,25-1,27 г/см 3 ; т. каплепад. 70-110 °С; содержат 5-12% фенола. Резольные смолы раств. в спиртах, кетонах, сложных эфирах, фенолах, водных р-рах щелочей; твердые резольные смолы набухают в воде.

Отверждают резольные смолы обычно при 80-180 °С, иногда при 20 °С в присут. к-т (напр., n-толуолсульфокислоты), однако экс-плуатац. св-ва при этом снижаются. Резольные смолы в отличие от новолачных смол при переработке длительно сохраняют вязкотекучее состояние, что облегчает формование толстостенных изделий. Применяют как связующее для фенопластов, теплоизоляц. материалов, древесных пластиков, фанеры, для произ-ва клеев, герметиков, лаков. Подробнее см. Феноло-альдегидные смолы. П. С. Иванов.

Источник

СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ Российский патент 1997 года по МПК C08G8/28

Описание патента на изобретение RU2078091C1

Изобретение относится к способам получения фенолоформальдегидных смол резольного типа, применяемых в тампонажных составах для укрепления горных пород, стенок скважин, уплотнения и стабилизации грунтов.

Известен способ получения смолы марки СФЖ-3032, применяемой в производстве углепласта для шахтных крепей, согласно которому конденсацию фенола с формальдегидом проводят в присутствии гидроокиси натрия (Фенольные смолы. Каталог. КНИИХП «Карболит», Черкассы, 1985, с.8, 23).

Недостатком известной смолы является высокая скорость отверждения (1-15 мин), что не позволяет использовать смолу в тампонажных составах, например, для укрепления горных пород, когда состав закачивается непосредственно в пласт породы и необходимо время для эффективного заполнения им трещин в породе, особенно при мелкотрещиноватых породах. Кроме того, смола имеет высокое содержание свободного фенола до 10%

Известен способ получения резольной фенолоформальдегидной смолы, предназначенный для укрепления горных пород. Согласно способу конденсацию фенола с формальдегидом проводят в присутствии гидроокиси натрия при их массовом соотношении равном 100:36 60:0,6 0,8, соответственно при температуре 75 80 o C в течение 3,5 4 ч с последующей вакуумной сушкой до остаточного содержания воды равного 5 20% затем вводят 40 60 мас.ч. многоатомного спирта (диэтиленгликоля) на 100 мас.ч. исходного фенола и выдерживают при 80 90 o C в течение 30 60 мин

(авт. св. N 927810, кл. C 08 G 8/28, 14.01.82)

Недостатком известного способа является то, что полученная смола имеет длительное время полного отверждения 15 24 ч. Это удлиняет сроки укрепления породы и снижает производительность шахтных работ в целом. Смола также не обеспечивает высоких прочностных свойств укрепленных пород — разрушающее напряжение при сжатии составляет только 216 379 кгс/см 2 . Кроме того, известная смола имеет высокое содержание свободных мономеров (фенол 6,2 10,8% формальдегид 1,2 3,8%), выделение которых в процессе отверждения смолы значительно ухудшает условия труда в шахтах.

Наиболее близким по технической сущности является способ получения резольной фенолоформальдегидной смолы путем конденсации фенола с формальдегидом в присутствии гидроокиси металла II группы (например, кальция или бария) при их массовом соотношении, равном 100:35 55:1 7 соответственно и нагревании в течение 2 ч при 70 72 o C, с последующей вакуумной сушкой при 70 o C до получения смолы с коэффициентом рефракции, равным 1,5500 1,5600 и вязкостью 120 180 с. Полученную смолу модифицируют, вводя в нее 1 50% фурилового спирта и 1 50% гликоля с последующей выдержкой в течение 20 40 мин.

Смола предназначена для использования в составе песчаных формовочных смесей для изготовления литейных стержней в горячих ящиках. (авт. св. Болгарии N 45122, кл. C 08 G 8/28, C 08 G 8/36, 14.08.89)

Однако известная смола не может быть использована в тампонажных составах холодного отверждения для укрепления горных пород. Это связано с высокой скоростью отверждения смолы: 65 73 с при горячем отверждении или 5-10 мин при холодном отверждении смолы, т.к. при закачивании тампонажного состава в породу необходимо время для эффективного заполнения трещин в породе.

Кроме того, смола не обеспечивает высокой прочности укрепленных ею пород: прочность образцов смолы, отвержденной кислотным отвердителем при комнатной температуре составляет только 24,5 МПа.

Технической задачей изобретения является снижение скорости отверждения смолы и повышение прочности укрепленных ею пород.

Поставленная задача решается тем, что в известном способе получения резольной фенолоформальдегидной смолы, включающем конденсацию фенола с формальдегидом в присутствии щелочного катализатора при нагревании, вакуумную сушку, модифицирование смолы многоатомным и фуриловым спиртами согласно изобретению в качестве катализатора используют гидроокись натрия, конденсацию проводят до достижения коэффициента рефракции реакционной массы равного 1,478 1,482, затем вводят многоатомный спирт, проводят вакуумную сушку до величины коэффициента рефракции равного 1,506 1,520, вводят 2,0 4,0 мас.ч. этилендиамина на 100 мас.ч. исходного фенола, выдерживают 30 40 мин и вводят фуриловый спирт.

В качестве многоатомного спирта используют диэтиленгликоль (ТУ 6-00-5757616-05-93) или полигликоли-3 (ТУ 6-01-26-12-89).

Использование в качестве катализатора гидроокиси натрия позволяет получить смолу с высокими прочностными свойствами, в то время как использование в предложенном способе в качестве катализатора гидроокиси металла II группы (кальция или бария) по прототипу не обеспечивает получение этого эффекта.

Изменение последовательности ввода многоатомного спирта, а именно, ввода его перед вакуумной сушкой при коэффициенте рефракции равном 1,478 1,482, также способствует повышению прочностных свойств при оптимальной скорости отверждения смолы.

Ввод многоатомного спирта при коэффициенте рефракции равном менее 1,478 приводит к получению смолы с низкой вязкостью и высокой скоростью отверждения смолы, что ведет к преждевременному схватыванию смолы. Кроме того, такая смола имеет высокое содержание свободного фенола.

При вводе многоатомного спирта при коэффициенте рефракции более 1,482 смола наоборот имеет низкую скорость отверждения, что приводит к снижению производительности по укреплению пород. В обоих случаях ввода многоатомноного спирта при значениях коэффициента рефракции, выходящих за заявляемые пределы, существенного эффекта повышения прочности не наблюдается.

Завершение стадии вакуумной сушки смолы до достижения ею коэффициента рефракции равного 1,506 приводит к получению смолу с низкой скоростью отверждения и низким сухим остатком, что не обеспечивает хороших прочностных свойств. При завершении сушки при коэффициенте рефракции выше 1,520 смола имеет высокие вязкость и скорость отверждения, что ведет к снижению эффективности проникновения смолы в трещины горного массива, а также преждевременному схватыванию тампонажного раствора.

При вводе диэтиленамина менее 2,0 мас.ч. или выдержке затем менее 30 мин не обеспечивается решение технической задачи, т.е. не обеспечивается достижение оптимальной скорости отверждения в сочетании с высокими прочностными свойствами, а при вводе более 4,0 мас.ч. и выдержке более 40 мин высокая скорость отверждения.

Пример 1. В реакционный сосуд, снабженный мешалкой, обратным холодильником и рубашкой для обогрева, загружают 1000 г (100 мас.ч.) фенола, 1351,3 г 37% -ного формалина, перемешивают (коэффициент рефракции смеси равен 1,450). Затем загружают 20,0 г 40%-ного раствора гидроокиси натрия (0,8 мас.ч. гидроокиси натрия), при перемешивании нагревают до температуры 76 82 o C и выдерживают в течение 4 ч до достижения коэффициента рефракции реакционной массы равного 1,482, т.е. до увеличения коэффициента рефракции на 0,032 по отношению к исходной смеси фенола и формальдегида. По окончании выдержки в реакционную массу загружают 250 г (25 мас.ч.) диэтиленгликоля и перемешивают в течение 3 мин. Затем холодильники переключают на «прямой» режим работы и проводят вакуумную сушку до коэффициента рефракции смолы равного 1,515.По окончании сушки холодильники вновь переключают на «обратный» режим работы, охлаждают смолу до 60 o C, загружают 20 г (2 мас.ч.) этилендиамина и выдерживают при перемешивании и температуре не более 60 o C в течение 30 мин. Затем в реакционный сосуд вводят 40 г (4 мас.ч.) фурилового спирта, выдерживают 20 мин, охлаждают готовую смолу и сливают.

Характеристика готовой смолы приведена в таблице.

Пример 2. Способ осуществляют согласно примеру 1, но формалин загружают в количестве 1486,5 г (55 мас.ч.), коэффициент рефракции исходной смеси фенола с формальдегидном равен 1,445, 40%-ный водный раствор гидроокиси натрия загружают в количестве 22,5 г (0,9 мас.ч. гидроокиси натрия), выдержку при температуре конденсации осуществляют до изменения коэффициента рефракции на 0,035 (до 1,480) по отношению к исходной смеси, полигликоли-3 в качестве многоатомного спирта загружают в количестве 300 г (30 мас.ч.), вакуумную сушку проводят до коэффициента рефракции равного 1,510, этилендиамин вводят в количестве 30 г (3 мас.ч.), выдерживают 35 мин и вводят 45 г (4,5 мас.ч.) фурилового спирта.

Характеристика готовой смолы приведена в таблице.

Пример 3. Способ осуществляют согласно примеру 1, но формалин загружают в количестве 1621,6 г (60 мас.ч.), коэффициент рефракции исходной смеси фенола с формальдегидом равен 1,440, 40%-ный водный раствор гидроокиси натрия вводят в количестве 25 г (1,0 мас.ч. гидроокиси натрия), выдержку реакционной массы при 76 82 o C ведут до увеличения коэффициента рефракции на 0,038 (до 1,478), диэтиленгликоль вводят в количестве 350 г (35 мас.ч.), вакуумную сушку проводят до коэффициента рефракции равного 1,506, этилендиамин вводят в количестве 40 г (4 мас.ч.) и выдерживают 40 мин, затем вновь фуриловый спирт в количестве 60 г (6 мас.ч.).

Характеристика готовой смолы приведена в таблице.

Прочностные свойства предложенной смолы в сравнении со смолой по прототипу определяли на образцах, изготовленных путем холодного отверждения смеси, состоящей из смолы и кислотного отвердителя (например, бензолсульфокислоты) при их массовом соотношении равном 100 15, соответственно. Характеристика отвержденных образцов приведена в таблице.

Из данных таблицы видно, что смола, полученная предложенным способом имеет оптимальную скорость отверждения, достаточную для качественного заполнения даже мелкотрещиноватых пород 40 60 мин, т.е. в 4 12 раз ниже, чем у прототипа (5 10 мин). Это исключит преждевременное схватывание тампонажного состава и обеспечит заполнение трещин на достаточную глубину.

При этом отвержденная смола по предлагаемому способу имеет прочность на сжатие 34,3 39,6 МПа, что на 40 60% выше, чем прочность отвержденной смолы по прототипу (24,5 МПа). Это обеспечит высокую надежность укрепленных пород.

Похожие патенты RU2078091C1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1993 |

| RU2028313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ РЕЗОЛЬНОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

| RU2078090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ РЕЗОЛЬНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

| RU2028314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННОЙ НОВОЛАЧНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

| RU2093526C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

| RU2039763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛКАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО | 2004 |

| RU2268897C1 |

| Способ получения фенолформальдегидной смолы | 1980 |

| SU927810A1 |

| Способ получения фенолмочевиноформальдегидных смол | 1981 |

| SU952871A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

| RU2011656C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1993 |

| RU2072364C1 |

Иллюстрации к изобретению RU 2 078 091 C1

Реферат патента 1997 года СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ

Использование: в тампонажных составах для укрепления горных пород, стенок скважин, уплотнения и стабилизации грунтов. Сущность: резольную фенолоформальдегидную смолу получают конденсацией фенола и формальдегида в присутствии гидроокиси натрия при нагревании. Конденсацию проводят до достижения коэффициента рефракции реакционной массы 1,478 — 1,482. Затем вводят многоатомный спирт, проводят вакуумную сушку до величины коэффициента рефракции 1,506 — 1,520, вводят 2,0 — 4,0 мас.ч. этилендиамина на 100 мас. ч. фенола, выдерживают 30 — 40 мин и вводят фуриловый спирт. Полученная смола, отверждаемая кислотным отвердителем, имеет оптимальную скорость отверждения, достаточную для качественного заполнения даже мелкотрещиноватых пород, что исключает преждевременное схватывание тампонажного состава и обеспечивает заполнение трещин на достаточную глубину. Прочность на сжатие отвержденной смолы составляет 34,3 — 39,6 МПа, что обеспечивает высокую надежность укрепленных пород. 1 табл.

Формула изобретения RU 2 078 091 C1

Способ получения резольной фенолоформальдегидной смолы путем конденсации фенола с формальдегидом в присутствии щелочного катализатора при нагревании, вакуумной сушки и модифицирования смолы многоатомным и фуриловым спиртами, отличающийся тем, что в качестве катализатора используют гидроокись натрия, конденсацию проводят до достижения коэффициента рефракции реакционной массы 1,478 1,482, затем вводят многоатомный спирт, проводят вакуумную сушку до величины коэффициента рефракции 1,506 1,520, вводят 2,0 4,0 мас.ч. этилендиамина на 100 мас.ч. исходного фенола, выдерживают 30 40 мин и вводят фуриловый спирт.

Источник