Пластичные смазки: виды, назначение, характеристика и использование

Исходя из консистенции смазок, можно выделить следующие виды:

- жидкие, которые при обычных условиях использования стекают со смазываемых деталей;

- твердые (сухие) продаются в твердом виде или в порошке;

- пластичные представляют собой нечто среднее между первыми и вторыми материалами.

Мы остановимся подробнее на пластичных смазках и рассмотрим их свойства, особенности изготовления и варианты применения.

Пластичные смазки используют в тех деталях, где требуется регулярное обмывание всей плоскости трения, а также на материалах, которые из-за своей структуры не создают требуемой адгезии жидких масел.

Кроме того, они идеально подходят для обработки деталей во время сборки узлов, не предусматривающих использования системы орошения в процессе работы.

Методика приготовления и составляющие

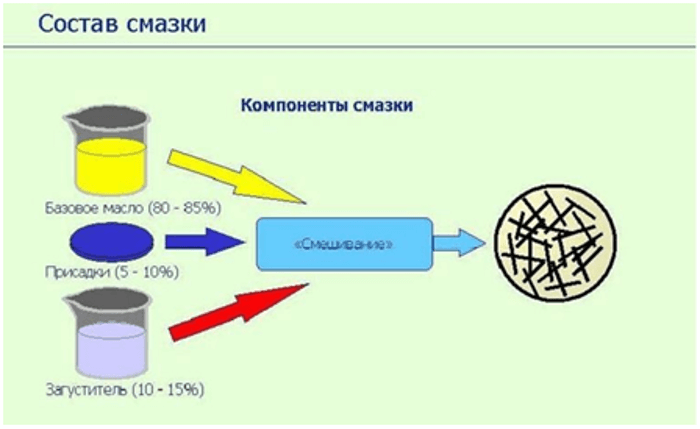

Пластичные материалы представляют собой сочетание твердых загустителей и жидкой основы. Используется исключительно высокоструктурированный загуститель, поэтому в состав включается совсем немного – не больше 15%.

Обычно в их состав входят основа, загуститель и присадки.

Основа

Представляет собой жидкую субстанцию. Чаще всего в этом качестве используют нефтяное или синтетическое масло, получаемое с использованием тех же методик, что и обыкновенные материалы.

В случаях приготовления особо сложных и дорогостоящих составов основы смешивают с учетом пожеланий разработчика. Процент содержания базового жидкого масла составляет от 70 до 90%. Нефтяную основу получают методом гидроочистки, используя водород. Это позволяет снизить серность и исключить асфальтовые частицы. Второе имеет особое значение для увеличения антиокислительных характеристик материала.

Пластичные смазки органического происхождения используются для машин в мало загруженных узлах, которые работают на пониженных скоростях.

База синтетического происхождения чаще всего является кремнийорганической. С ее использованием производят масла, используемые для нагруженных скоростных деталях в редукторах, которые работают на высоких оборотах. Сюда также входят ШРУСы.

Пластичные смазочные материалы бывают сменными, требующими периодического обновления, или длительного использования – они закладываются только при производстве.

Загуститель

Используется в объеме от 10 до 15% от общего состава. Чтобы получить однородный состав, его недостаточно просто добавить в жидкую основу. Технология предполагает доведение вещества до определенной температуры в ходе соединения, а также применение специальных миксеров. Потом полученную смесь охлаждают до нормальной температуры, после чего физико-химические свойства пластичных смазок остаются неизменными. Конечно же, при условии соблюдения температуры эксплуатации.

Загустителем выступают высокомолекулярные соли жирных кислот или, проще говоря, мыло. В элитных составах используют твердые углеводороды, а также неорганические соединения.

Присадки

Они входят в состав пластичной смазки. Их добавляют с целью улучшения характеристик продукта, если заказчик не в полной мере удовлетворен базовыми. Их добавление необходимо:

- для придания износостойкости деталям в процессе работы;

- предотвращения коррозии;

- уменьшения вероятности окисления самой смазки;

- повышения адгезии;

- снижения силы трения.

В качестве присадок применяют: тальк, порошок из меди, графит, слюду.

Главная характеристика пластичных смазок

Основное свойство продукта – температура каплепадения, так как полутвердые масла должны оставаться на поверхности деталей. При вращении узлов трения температура растет. Одновременно происходит снижение вязкости материала. Как только температура достигает критической точки, смазка становится жидкой и стекает с детали.

В связи с тем, что данные параметры играют важную роль, определение температуры каплепадения является обязательным этапом испытаний смазки.

Проверка производится следующим методом:

- специальную гладкую емкость с тарированным отверстием внизу кладут в автоклав с масляной баней;

- в емкости находится продукт, подлежащий проверке;

- далее масляная баня и вместе с ней проверяемый материал нагревается, показатели температуры фиксируются;

- отдельно отмечается момент, когда смазка обретает жидкую форму и начинает стекать;

- итоговой характеристикой будет среднее арифметическое двух температур.

Виды смазок и их применение

Рассмотрим самые популярные продукты:

- Shell Gadus S2 V220 2. Смазка, используемая для узлов скольжения и качения. Производится на основе минерального базового масла, включает гидроксистеарат лития, выступающий в качестве загустителя. Характеризуется отличной водостойкостью и отличными антикоррозионными качествами.

Необходимо учитывать, что при высокой температуре каплепадения детали лучше сохраняются при работе на температурах экстремальных величин. В этом случае масляная пленка сохранится, состав не расслоится.

Срок службы доходит до сотен тысяч километров. Благодаря таким прекрасным характеристикам состав востребован ведущими автомобильными заводами.

Shell Gadus S5 V100 2 – многоцелевая пластичная смазка, созданная на основе синтетического базового масла. Кинематическая вязкость при 100 °С составляет 14. Включает противозадирные и антикоррозионные присадки.

Графитовая смазка – в готовый состав вводится порошок мелкой дисперсии, при этом сохраняется ее вязкость. Сфера применения довольно широка: машины, промышленные агрегаты, бытовая техника.

Продукт отличается хорошими антифрикционными и температурными свойствами. Однако у него есть один недостаток – он не выносит высоких оборотов рабочего узла. В связи с этим при покупке необходимо учитывать особенности устройства, в котором будет использоваться смазка.

Водостойкая смазка для моторов лодок – продукт, выпускаемый почти всеми производителями. Она характеризуется следующими особенностями:

- прекрасно защищает детали от коррозии;

- обеспечивает повышенную адгезию, а также целостность нанесенного покрытия;

- практически не поглощает влагу и не растворяется в воде;

- имеет способность к консервации деталей из металла;

- температурные характеристики не являются основополагающим требованием допуска.

На рынке представлены различные варианты пластичных смазок. Их стоимость также различна в зависимости от свойств. Каждая из них обладает своими характеристиками и не является универсальной. Выбор осуществляют в соответствии особенностями агрегата, для которого будет использоваться продукт.

Источник

Пластичная смазка и способ ее получения

Изобретение относится к технологии получения смазочных материалов, а конкретно — консервационных смазок. Пластичную смазку, содержащую, мас.%: карбонат щелочноземельного металла 14-30; алкил (C10-C18) салицилат щелочноземельного металла 9-20; гидроксид щелочноземельного металла 6-10 и минеральное или синтетическое масло остальное, получают взаимодействием алкил-(C10-C18) салициловых кислот с гидроксидом щелочноземельного металла и диоксидом углерода при массовом соотношении 1:1,3-2,2:0,5-1,0, соответственно. Процесс ведут в среде минерального масла и углеводородного растворителя в присутствии промотора при 30-80 o C с последующим отделением растворителя и промотора и гомогенизацией полученного продукта. Полученная смазка обладает улучшенными антикоррозионными показателями в условиях высоких температур, повышенной влажности и агрессивных сред. 2 с.п. ф-лы, 2 табл.

Изобретение относится к составам и способам получения пластичных смазок, а конкретнее к консервационным смазкам, предназначенным для использования в качестве антикоррозионных покрытий механизмов, работающих в условиях высоких температур и повышенной влажности.

Известны консервационные смазки на основе минерального масла, в которых в качестве загустителя используются твердые углеводороды (петролатум, церезин, парафин и др.) [1 — В.В. Синицын. Пластичные смазки в СССР. М.: Химия, 1984, с. 144-155].

Высокими консервационными свойствами характеризуется консервационная смазка ЗЭС (ТУ 38 101474-74) на основе минерального масла, загущенного алюминиевым мылом синтетических жирных кислот фракции C10-C16 (9%) и петролатумом (11%) с добавлением присадки — MgSO4 (0,1%) [1, с. 145].

Однако она имеет относительно невысокие показатели температур каплепадения и сползания, что не позволяет использовать ее в качестве антикоррозионного покрытия в условиях высоких температур.

За рубежом разработаны пластичные смазки, в которых в качестве загустителя используют сверхщелочный сульфонат щелочноземельного металла — карбонат щелочноземельного металла (в форме кальцита), стабилизированный солями маслорастворимых сульфокислот. Наиболее близкой по технической сущности и достигаемому эффекту к заявляемой является смазка на основе минерального или синтетического масла, загущенного сверхщелочным сульфонатом кальция — карбонатом кальция, стабилизированным кальциевыми солями маслорастворимых сульфокислот, следующего состава, мас.%: карбонат кальция — 5 — 40 кальциевые соли маслорастворимых сульфокислот — 5 — 65 масло минеральное или синтетическое — до 100 [2 — US, патент 3816310, кл. C 10 M 5/24, 1974].

Известная смазка характеризуется высокой температурой каплепадения, хорошими смазочными свойствами, однако антикоррозионные показатели ее недостаточно высокие, что не позволяет применять ее в жестких условиях работы в особо влажных и агрессивных средах.

Задачей изобретения является создание высокотемпературной пластичной смазки, обладающей наряду с высокими смазочными и объемно-механическими свойствами также улучшенными антикоррозионными показателями, что позволит применять ее в качестве консервационной смазки в условиях высоких температур, повышенной влажности и в агрессивных средах.

Поставленная задача решена составом предлагаемой смазки и способом ее получения.

Предлагаемая смазка содержит минеральное или синтетическое масло, загущенное высокощелочным алкилсалицилатом щелочноземельного металла C10-C18, то есть она отличается от смазки-прототипа, содержащей минеральное или синтетическое масло и карбонат кальция, стабилизированный поверхностно-активными веществами, тем, что в качестве загустителя содержит карбонат щелочноземельного металла, стабилизированный алкилсалицилатом щелочноземельного металла с числом углеродных атомов в углеводородном радикале 10-18, и дополнительно содержит гидроксид щелочноземельного металла при следующем соотношении компонентов, мас.%: карбонат щелочноземельного металла — 14 — 30 алкилсалицилат щелочноземельного металла C10-C18 — 9 — 20 гидроксид щелочноземельного металла — 6 — 10 минеральное или синтетическое масло — до 100 Способы получения смазок такого состава неизвестны.

Известны способы получения высокощелочных дисперсий карбоната щелочноземельного металла, стабилизированного алкилсалицилатом щелочноземельного металла. Такие продукты используют в качестве моюще-диспергирующих присадок к моторным маслам и получают взаимодействием алкилсалицилата щелочноземельного металла с оксидом или гидроксидом щелочноземельного металла и диоксидом углерода в среде минерального или синтетического масла, в присутствии углеводородного растворителя и промотора. Температура процесса зависит от применяемого промотора (О. Л. Главати. Физико-химия диспергирующих присадок к маслам. 1989, с. 184). Для обеспечения высокой щелочности (300-400 мг KOH/г) и других потребительских свойств получаемой присадки существенное значение имеет соотношение основных реагентов: алкилсалициловые кислоты, гидроксид щелочноземельного металла, диоксид углерода, которое при синтезе высокощелочных присадок должно быть соответственно 1:0,4-0,7:0,1-0,25 (EP, заявка 248465, кл. C 07 C 65/05, 1987, RU, 2019561, кл. C 10 M 159/20, 1994).

Однако известные высокощелочные алкилсалицилатные присадки не могут быть использованы в качестве загустителей пластичных смазок, т.к. не обладают необходимыми структурно-механическими свойствами.

Нами было установлено, что для получения высокощелочной (порядка 400 мг KOH/г) пластичной структурированной дисперсии карбоната щелочноземельного металла, стабилизированного алкилсалицилатом щелочноземельного металла в минеральном или синтетическом масле, пригодной в качестве загустителя пластичной смазки, реагенты: алкилсалициловые кислоты C10-C18, гидроксид щелочноземельного металла и диоксид углерода необходимо взять в соотношении 1:1,3-2,2:0,5-1,0.

При таком соотношении реагентов и использовании технологических приемов, известных в технологии получения алкилсалицилатных присадок, разработаны принципиально новый способ получения пластичной смазки, с улучшенными антикоррозионными показателями, состав которой представлен в п. 1 формулы изобретения, т. е. поставленная задача решена новым путем с достижением необходимого технического результата.

Заявляемую смазку получают взаимодействием алкилсалициловых кислот с числом углеродных атомов в углеводородном радикале 10-18 с гидроксидом щелочноземельного металла и диоксидом углерода, взятых в соотношении 1:1,3-2,2: 0,5-1,0, в среде минерального или синтетического масла при температуре 30-80 o C в присутствии промотора и углеводородного растворителя, с последующим отделением промотора и растворителя и гомогенизацией полученного продукта.

В качестве промотора могут быть использованы метанол, этанол, пропанолы, бутанолы и др. алифатические спирты.

В качестве исходных алкилсалициловых кислот используют алкилсалициловые кислоты с числом углеродных атомов в углеводородном радикале 10-18, например, полученные как полупродукт в производстве алкилсалицилатных присадок с использованием в качестве алкилирующего агента олигомеров этилена C16-C18 или алкил (C10-C18)-салициловые кислоты, выделенные из шлама производства алкилсалицилатных присадок, а также более узкие фракции кислот, полученные направленным синтезом при алкилировании фенола соответствующими олефинами.

В качестве дисперсионной среды могут быть использованы: минеральное (нефтяное) масло или синтетические масла: полисилоксановые жидкости, сложные эфиры, углеводородные масла.

Ниже (см. табл. 2) показано, что предлагаемый способ и состав пластичной смазки, объединенные единым изобретательским замыслом, позволяют решить поставленную задачу создания консервационной смазки с высокими потребительскими свойствами и при этом расширить сырьевую базу такого рода смазок.

Смесь, состоящую из 34,65 г (1 в.ч.) алкилсалициловых кислот с числом углеродных атомов в алкиле 16-18, 65,34 г нефтяного масла, 150 мл толуола, 105 мл метанола, 58,5 г (2,16 в.ч.) извести-пушонки подвергают обработке 19,2 г (0,71 в.ч.) CO2 при 40 o C.

По окончании реакции добавляют 55 г нефтяного масла и отгоняют растворители и промотор. Отгонку ведут до 110 o C при атмосферном давлении и при вакууме 0,03-0,04 МПа до 135 o C. На стадии отгонки при 100 o C загружают 67,31 г нефтяного масла. Полученную смазку гомогенизируют через сутки на малой краскотерочной машине путем четырехкратного пропускания между валками при зазоре 3

Смазку получают, как описано в примере 1, за исключением того, что загружают 38,5 г (1 в.ч.) алкилсалициловых кислот (алкил C12-C14), 58,46 г (1,95 в. ч.) извести-пушонки и расходуют 19,2 г (0,64 в.ч.) CO2. После карбонатации добавляют 55 г нефтяного масла и на стадии отгонки при 100 o C добавляют 63,5 г нефтяного масла.

Пример 3. Процесс получения смазки проводят по примеру 1, но для проведения процесса загружают 42,35 г (1 в. ч.) алкилсалициловых кислот — C16-C18, 58,79 г (1,78 в.ч.) извести-пушонки и расходуют 19,2 г (0,58 в.ч.) CO2. После карбонатации добавляют 55 г нефтяного масла и на стадии отгонки при 100 o C добавляют 59,32 г нефтяного масла.

Процесс получения смазки проводят по примеру 1, но загружают 46,2 г (1 в. ч. ) алкилсалициловых кислот (-C10-C18), 59,12 г (1,65 в.ч.) извести-пушонки и расходуют 19,2 г (0,53 в.ч.) CO2. После окончания карбонатации добавляют 55 г нефтяного масла и на стадии отгонки при 100 o C добавляют 55,14 г нефтяного масла.

Процесс проводят аналогично примеру 1, однако загружают 50,1 г (1 в.ч.) алкилсалициловых кислот (алкил C16-C18), 80 г нефтяного масла, 64,95 г (1,66 в.ч.) извести-пушонки. Смесь обрабатывают 21,2 г (0,54 в.ч.) CO2, после окончания карбонатации добавляют 55 г нефтяного масла. В дальнейшем процесс проводят по примеру 1, за исключением того, что на стадии отгонки при 100 o C загружают 28,75 г нефтяного масла.

Процесс получения смазки проводят аналогично примеру 1, за исключением того, что загружают 54 г (1 в.ч.) алкилсалициловых кислот (C16-C18), 80 г нефтяного масла, 70 г (1,66 в.ч.) извести-пушотнки и обрабатывают 22,8 г (0,54 в.ч.) CO2 после карбонатации добавляют 55 г нефтяного масла, а на стадии отгонки при 100 o C загружают 18,2 г нефтяного масла.

Процесс проводят аналогично примеру 1, но для проведения карбонатации загружают 61,7 (1 в.ч.) алкилсалициловых кислот (алкил C16-C18), 80 г нефтяного масла, 80,42 г (1,3 в.ч.) извести-пушонки, и обрабатывают 26,16 г (0,55 в. ч.) CO2. После окончания карбонатации добавляют 51,72 г нефтяного масла и отгоняют растворитель и промотор.

Состав полученных по примерам 1 — 7 смазок представлен в таблице 1. Образцы заявляемой смазки, полученные по примерам 1 — 7, испытаны стандартными методами в сравнении с товарной консервационной смазкой ЗЭС, а также со смазкой-прототипом на основе минерального масла и карбоната кальция (16,4 мас. %), стабилизированного сульфатом кальция (8,3 мас.%).

Результаты испытаний приведены в табл. 2, в которой представлены также данные о защитных свойствах смазок, которые оценивали по скорости коррозии методом «Динакорротест» (Квалификационный метод оценки пластичных смазок, утв. реш. Госкомиссии N 23/1-91 от 01.03.82 г.).

Приведенные в табл. 2 данные показывают, что заявляемая смазка имеет более высокую температуру каплепадения и сползания, лучшие объемно-механические и смазывающие свойства, чем товарная консервационная смазка ЗЭС, и не уступает по этим показателям смазке-прототипу; по защитным свойствам она значительно превосходит известные смазки: скорость коррозии в присутствии заявляемой смазки на порядок меньше.

Результаты испытаний заявляемой смазки показывают, что она может применяться как антикоррозионное покрытие при повышенной температуре и влажности, а также в агрессивных средах.

1. Пластичная смазка, содержащая минеральное или синтетическое масло и загуститель на основе карбоната щелочноземельного металла, стабилизированного поверхностно-активным веществом, отличающаяся тем, что в качестве загустителя она содержит карбонат щелочноземельного металла, стабилизированный алкилсалицилатом щелочноземельного металла с числом углеродных атомов в алкиле 10 — 18, и дополнительно содержит гидроксид щелочноземельного металла при следующем соотношении компонентов, мас.%:

Карбонат щелочноземельного металла — 14 — 30

Алкилсалицилат щелочноземельного металла с числом углеродных атомов в алкиле 10 — 18 — 9 — 20

Гидроксид щелочноземельного металла — 6 — 10

Минеральное или синтетическое масло — До 100

2. Способ получения пластичной смазки на основе дисперсии карбоната щелочноземельного металла в минеральном или синтетическом масле, отличающийся тем, что алкилсалициловые кислоты с числом углеродных атомов в алкиле 10 — 18 и гидроксид щелочноземельного металла обрабатывают диоксидом углерода при их массовом соотношении 1 : 1,3 — 2,2 : 0,5 — 1,0 соответственно в присутствии алифатического спирта в среде минерального или синтетического масла и углеводородного растворителя при 30 — 80 o C с последующим отделением растворителя и алифатического спирта с получением состава смазки по п.1 и гомогенизацией полученной смазки.

Источник