- СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Российский патент 2010 года по МПК C04B41/87 C04B35/577

- Описание патента на изобретение RU2379268C1

- Реферат патента 2010 года СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА

- Формула изобретения RU 2 379 268 C1

- Способ получения полимерных композиционных материалов Российский патент 2017 года по МПК C09C3/04 C09C3/12 C08J5/08 B32B17/10

- Описание патента на изобретение RU2637227C1

- Похожие патенты RU2637227C1

- Иллюстрации к изобретению RU 2 637 227 C1

- Реферат патента 2017 года Способ получения полимерных композиционных материалов

- Формула изобретения RU 2 637 227 C1

СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Российский патент 2010 года по МПК C04B41/87 C04B35/577

Описание патента на изобретение RU2379268C1

Изобретение относится к области производства объемносилицированных углеродных изделий.

Известен способ изготовления изделий из углеродкерамического композиционного материала, включающий изготовление углепластиковой заготовки изделий на основе углеродного волокнистого наполнителя и полимерного связующего, ее карбонизацию и керамизацию с образованием в заготовке карбида кремния — патент RU 2006139257, С04В 35/00, опубл. 20.05.2008.

По своим признакам и достигаемому результату этот способ наиболее близок к заявляемому и принят за прототип.

При этом способе изготовления изделий из углеродкерамического композиционного материала в качестве заготовки используют карбонизованную (с выжженной в инертной газовой среде органической частью состава) углепластиковую заготовку, которую перед керамизацией (силицированием) пропитывают раствором органосиликона в органическом растворителе, сушат, а затем в едином технологическом цикле термостабилизируют и керамизируют.

В процессе термообработки при керамизации получают жидкий низковязкий кремний, заполняющий поры заготовки с образованием в ней карбида кремния.

Недостаток этого способа заключается в его сложной и малой надежности.

Сложность способа объясняется использованием дополнительной операции пропитки карбонизованной заготовки пропиточным раствором, выдержки в нем и сушки, что сопровождается значительными временными затратами и прерыванием единого технологического цикла изготовления углеродкерамического композиционного материала, начинающегося с углепластиковой стадии.

Малая надежность способа объясняется неоднородностью свойств получаемого материала и невозможностью управления последними с требуемой точностью в широком диапазоне. Неоднородность свойств объясняется тем, что в качестве исходной используют карбонизованную заготовку, заполняя пропиточным раствором ее открытые поры, распределение и размеры которых по объему заготовки крайне неоднородны и практически не поддаются управлению. Кроме того, в карбонизованной заготовке имеются и закрытые поры, распределение которых по объему так же неравномерно и которые вообще не заполняются пропиточным раствором.

Задача изобретения заключается в упрощении способа и повышении его надежности.

Эта задача решается усовершенствованием способа изготовления композиционного материала, включающего изготовление пористой заготовки, пропитку ее композицией с силицирующим агентом и связующим, сушку, отверждение и термообработку с образованием в заготовке карбида кремния.

Усовершенствование заключается в том, что в качестве заготовки используют тканый наполнитель, который пропитывают композицией из жидкого бакелита марки БЖ-3, изопропилового спирта, тетраэтоксисилана и воды, с компонентами в массовых частях:

с образованием в ней сначала двуокиси кремния, после чего выполняют сушку, полимеризацию и термообработку с образованием карбида кремния.

Термообработку ведут при температуре 1800…2000°С в течение 20…30 минут с последующим охлаждением материала вместе в печью.

Использование в качестве заготовки тканого наполнителя и пропитка его композицией из жидкого бакелита, изопропилового спирта, тетраэтоксисилана и воды, в указанных выше массовых частях, с образованием в ней сначала двуокиси кремния позволяет пропитать тканый наполнитель композицией с равномерно распределенным в ней связующим и двуокисью кремния.

Последующие сушка и отверждение позволяют зафиксировать равномерное распределение двуокиси кремния и связующего в тканом наполнителе.

Выполнение термообработки с образованием карбида кремния позволяет выполнить жидкофазное силицирование в процессе получения углерод-углеродного композиционного материала с обеспечением требуемой равномерности распределения и дисперсности карбида кремния в нем, фактически совпадающих с названными показателями для двуокиси кремния в заготовке.

Выполнение предлагаемого способа изготовления композиционного материала позволяет упростить и повысить его надежность по сравнению с прототипом.

Пропитка тканого наполнителя композицией с компонентами в массовых частях:

обеспечивает получение качественного композиционного материала; выход компонентов за обозначенные пределы ведет к негарантированному качеству композиционного материала.

Выполнение термообработки при температуре 1800…2000°С в течение 20…30 минут с последующим охлаждением материала вместе с печью обеспечивает оптимизацию процесса последней.

При осуществлении предлагаемого способа изготовления композиционного материала сначала изготавливают пористую заготовку, например, в виде тканого прошивного наполнителя из углеродных волокон, который пропитывают вышеназванной однородной композицией, состоящей из жидкого бакелита, изопропилового спирта, тетраэтоксисилана и воды с образованием в ней сначала двуокиси кремния в соответствии со следующими химическими реакциями:

(чем достигается равномерное распределение связующего и двуокиси кремния в объеме наполнителя).

Затем производят сушку наполнителя, пропитанного композицией, в течение не менее 48 часов при цеховой (15-25°С) температуре (чем фиксируют равномерное распределение двуокиси кремния и связующего в наполнителе и обеспечивается полное удаление из последнего избыточных летучих веществ).

В зависимости от конечных требований к материалу пропитанный и высушенный наполнитель перед термообработкой может подвергаться отверждению путем обработки давлением до 0,7 МПа с одновременным его низкотемпературным ( RU2379268C1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

| RU2433982C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2008 |

| RU2375333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

| RU2572851C2 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

| RU2684538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

| RU2345972C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

| RU2351572C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОСТОЙКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

| RU2569385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

| RU2728740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

| RU2559251C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

| RU2573141C1 |

Реферат патента 2010 года СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА

Изобретение относится к области производства объемносилицированных углеродных композиционных материалов. При изготовлении композиционного материала в качестве заготовки используют углеродный тканый наполнитель, пропитывают его композицией из 100 мас.ч. жидкого бакелита, 54-100 мас.ч. изопропилового спирта, 44-160 мас.ч. тетраэтоксисилана и 7-32 мас.ч. воды, после чего выполняют сушку, отверждение и термообработку при температуре 1800-2000°С с образованием карбида кремния. Технический результат изобретения — получение материала с равномерным распределением карбида кремния, упрощение способа и повышение его надежности. 1 з.п. ф-лы, 1 табл.

Формула изобретения RU 2 379 268 C1

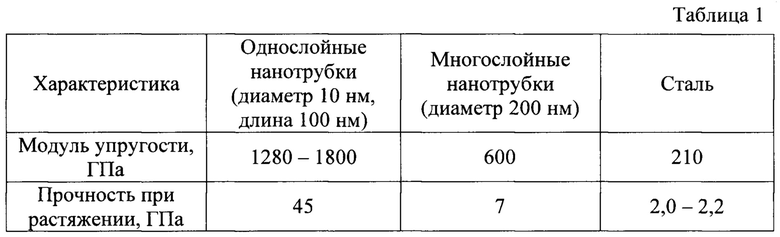

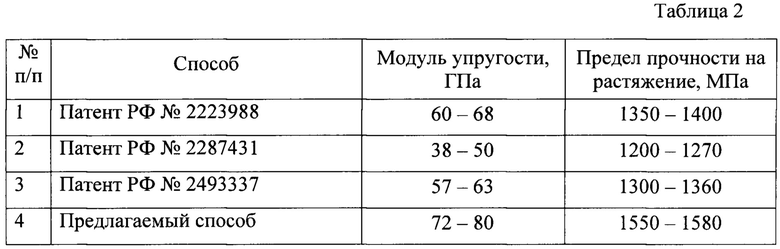

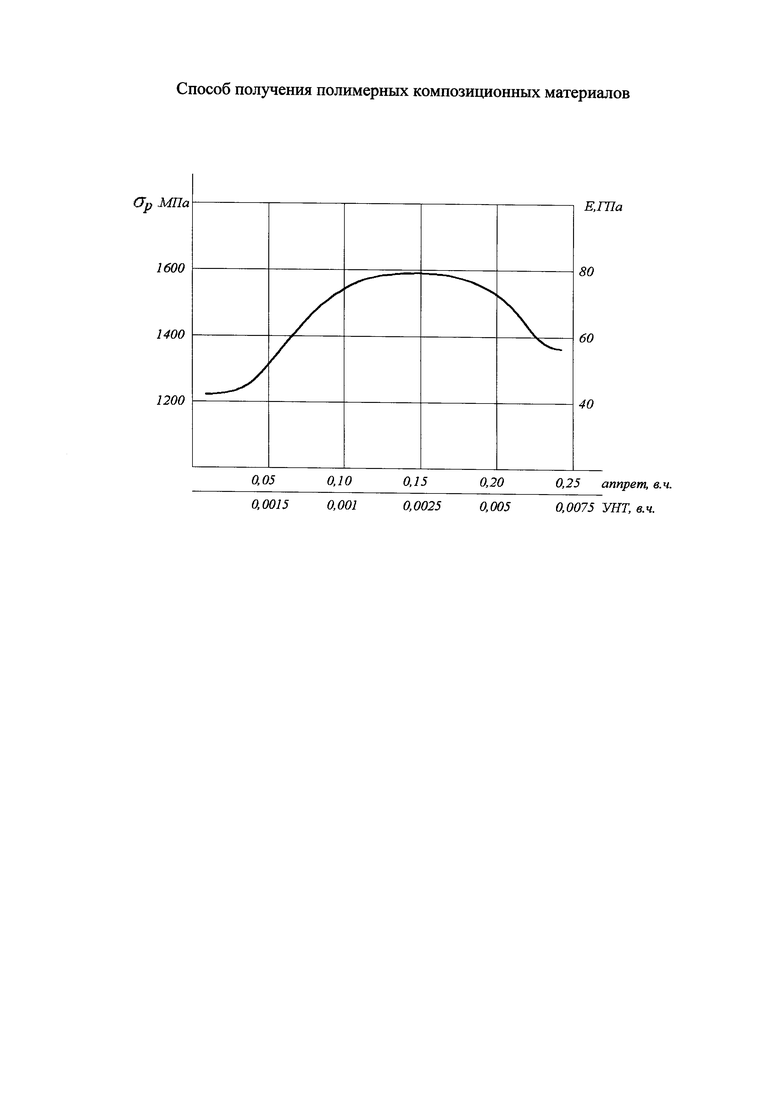

1. Способ изготовления композиционного материала, включающий изготовление пористой заготовки, пропитку ее композицией с силицирующим агентом и связующим, сушку, отверждение и термообработку с образованием в заготовке карбида кремния, отличающийся тем, что в качестве заготовки используют углеродный тканый наполнитель, который пропитывают композицией из жидкого бакелита марки БЖ-3, изопропилового спирта, тетраэтоксисилана и воды с компонентами, мас.ч.: с образованием в ней сначала двуокиси кремния, после чего выполняют сушку, отверждение и термообработку с образованием карбида кремния. 2. Способ по п.1, отличающийся тем, что термообработку ведут при температуре 1800-2000°С в течение 20-30 мин с последующим охлаждением материала вместе с печью. Источник Изобретение относится к области наномодифицированных полимерных композиционных материалов и может быть использовано при изготовлении конструкционных композитных изделий в машиностроительной, авиационной, судостроительной, нефтегазовой и строительной промышленности. Известен способ изготовления полимерного связующего и композиционного материала на его основе, включающий приготовление полимерного связующего, при котором сначала компоненты полимерного связующего, содержащего наномодификаторы (астрален, фуллерен, углеродные нанотрубки) в виде суспензии в ацетоне, перемешивают путем ультразвукового воздействия, а затем смешивают с эпоксидным олигомером и вводят аминный отвердитель (патент РФ №2223988, C08K 63/00, опубл. 20.02.2004). Технической задачей известного способа является создание полимерного связующего с улучшенными вязко-эластическими свойствами, умеренной текучестью, а также конструкционных композиционных материалов на его основе с повышенными характеристиками трансверсальной и сдвиговой прочности, прочности при сжатии, вязкости разрушения, влагостойкостью, а также способа их изготовления. Недостатком способа является технологическая сложность совместного применения и диспергирования углеродных наномодификаторов в заявленной номенклатуре (астрален, фуллерен, углеродные нанотрубки). Способ предусматривает использование ацетона в качестве растворителя, что отрицательно сказывается на качестве отвержденных полимерных композиций и изделий на их основе, получаемых «мокрыми» способами формования. Известен способ изготовления композитной арматуры периодического профиля, включающий протягивание сформированного и пропитанного полимерным связующим полотна из нитей ровинга через отжимное устройство, устройство спиральной намотки и полимеризационную камеру, в котором из нитей ровинга после размотки формируют от 2-х до 10-ти отдельных пучков, затем каждый пучок раздельно пропитывают полимерным связующим, отжимают, протягивают и формуют профиль арматуры путем объединения пучков ровинга в единый стержень при выполнении спиральной намотки обмоточным жгутом (Патент РФ №2287431, В29С 55/30, Е04С 5/07, опубл. 2005). Недостатком данного способа является ухудшение свойств арматуры при производительности процесса более 65 м/ч из-за закрутки волокон несущего стержня. Способ не предусматривает получение композитной арматуры, модифицированной углеродными наноматериалами. Известен способ изготовления композитной неметаллической арматуры, принятый за прототип, согласно которому в композицию для армирования строительных конструкций, представляющую собой стеклянный или базальтовый ровинг в количестве 90-100 в.ч., пропитанный полимерным связующим на основе эпоксидно-диановой смолы в количестве 18-20 в.ч. В полимерное связующее на стадии его приготовления дополнительно вводится магнитовосприимчивая металлсодержащая углеродная наноструктура в количестве 0,001-1,5 в.ч. (Патент РФ №2493337 C1, Е04С 5/07, опубл. 20.09.2013). Техническая задача заключается в создании композиции для армирования строительных конструкций, которую можно использовать для армирования ответственных строительных конструкций и монолитных бетонных конструкций, воспринимающих повышенные эксплуатационные нагрузки. Металлсодержащая углеродная наноструктура представляет собой продукт совместной обработки металлургической пыли, содержащей оксиды и сульфиды металлов (железо, никель, медь, кобальт) с отходами полимерного производства (карбоцепные полимеры с боковыми функциональными группами). Средний размер частиц составляет 10-25 нм. Арматуру изготавливают известными методами: фильерным (пултрузия) и безфильерным (плэйнтрузия) путем протягивания минерального или синтетического волокнистого наполнителя, например стеклянного, базальтового, углеродного, арамидного волокна или смеси ровингов (стекло + базальт, базальт + углерод, арамид + углерод и т.д.), через ванну с полимерным связующим. После протягивания через камеры полимеризации и отверждения производится резка арматуры на требуемую длину. Нанокомпозитный арматурный элемент содержит несущий стержень и обмотку с уступами из высокопрочного полимерного материала, представляющего собой волокнистый наполнитель, пропитанный полимерным связующим. Полимерное связующее готовят путем смешивания компонентов в определенной пропорции. Металлуглеродная наноструктура вводится в отвердитель полимерного связующего. Для связующего на эпоксидной основе им является отвердитель изометилтетрагидрофталевый ангидрид или ускоритель алкофен. Наличие магнитных свойств металлуглеродной наноструктуры позволяет достичь тонкодисперсного распределения в полимерном связующем и существенно уменьшить объем введения нанодобавок. Особенность известного способа заключается в том, что металлсодержащие углеродные наноструктуры диспергируются сначала в отвердителе, а затем дисперсия смешивается с отверждаемым полимерным связующим. Быстрое и однородное распределение отвердителя по полимеру осложняется самим процессом отверждения полимера, следствием чего является меньшая скорость диффузии металлсодержащих углеродных наноструктур в полимерное связующее. Это ведет к неоднородному распределению наноструктур в полимере и, следовательно, неоднородному распределению свойств самого полимера по объему. Недостатком способа является неоднородность физико-механических свойств по объему отверждаемого композитного материала и связанная с этим невысокая механическая прочность получаемых изделий. Кроме этого, способ не предусматривает получение композитной арматуры, модифицированной углеродными нанотрубками. Композитная арматура, несмотря на очевидные достоинства, уступает стальной арматуре по модулю упругости (в среднем 45000-60000 МПа против 200000 МПа), что ограничивает ее применение в ответственных строительных конструкциях (перекрытиях, несущих конструкциях и др.). Модуль упругости характеризует способность материала сопротивляться деформированию под действием нагрузок. Модуль упругости углеродных нанотрубок зависит от их диаметра, хиральности и дефектности и достигает 1,8 ТПа, т.е. почти в 10 раз больше, чем для стали. Предел прочности на растяжение для однослойных углеродных нанотрубок составляет 45 ГПа, в то время как стальные образцы разрушаются при 2 ГПа. Таким образом, однослойные нанотрубки приблизительно в 20 раз прочнее стали. Многослойные нанотрубки также имеют прочностные характеристики более высокие, чем у стали, однако по прочности они уступают однослойным нанотрубкам. Например, предел прочности на растяжение многослойных нанотрубок диаметром 200 нм составляет 7 ГПа. Усредненные упругопрочностные характеристики нанотрубок в сравнении со сталью показаны в таблице 1. Предполагается, что введение незначительного количества углеродных нанотрубок (до 1%) в полимерное связующее, по своей сути — армирование материала, должно привести к существенному повышению модуля упругости и прочности композита. Изобретение направлено на решение задачи создания способа получения наномодифицированных полимерных композиционных материалов, обеспечивающего повышение модуля упругости и прочности на растяжение композитных изделий за счет повышения однородности распределения углеродных нанотрубок. Технический результат — улучшение эксплуатационных свойств композиционных материалов. Поставленная задача решается, а заявленный технический результат достигается тем, что в способе получения полимерных композиционных материалов, модифицированных углеродными нанотрубками, включающем формирование волокнистой ровинговой основы в количестве 90-100 в.ч. и ее пропитку полимерным связующим на основе эпоксидно-диановой смолы в количестве 18-20 в.ч., на поверхность волокон ровингвой основы перед ее пропиткой предварительно наносят слой кремнийорганического аппрета с углеродными нанотрубками путем обработки волокон 1-2% раствором кремнийорганического аппрета в этиловом спирте с углеродными нанотрубками в количестве 0,001-0,005 в.ч. углеродных нанотрубок и 0,1-0,2 в.ч. кремнийорганического аппрета, предпочтительно волокна ровинговой основы обрабатывать раствором при ультразвуковой обработке раствора. Сущность способа получения полимерных композиционных материалов поясняется графическими материалами, где на чертеже представлена зависимость предела прочности на растяжение σp и модуля упругости Е композитной арматуры на основе эпоксидно-диановой смолы и стеклянных волокон от содержания силанового аппрета и углеродных нанотрубок (УНТ). Изобретение основано на следующем. Существует серьезное препятствие для различных технических применений углеродных нанотрубок, которое заключается в их спонтанной агломерации. Эта агломерация вызвана чрезвычайно мощным Ван-дер-Ваальсовым взаимодействием между нанотрубками, которое особенно сильно проявляется в традиционных методах их получения. Вследствие большой удельной поверхности (до 1000 м 2 /г) УНТ склонны к образованию агломератов, а следовательно, к неравномерному распределению в полимерной матрице. Для достижения максимальной эффективности от использования нанотрубок необходимо их равномерное распределение в объеме полимера, а также высокая адгезия полимерной матрицы к поверхности нанотрубок. При получении полимерных композитов с волокнистым армирующим наполнителем важным является выбор эффективного способа введения нанотрубок в матрицу и обеспечение равномерного распределения нанотрубок в полимере. Производство полимерных композитов, модифицированных УНТ, требует контролируемого смешивания и стабилизации полученного распределения нанотрубок. При этом введение УНТ непосредственно в полимерное связующее часто оказывается малоэффективным. Из-за высокой вязкости связующего и склонности нанотрубок к образованию агломератов не удается добиться их равномерного распределения в полимерной матрице. Более того, присутствие агломератов нанотрубок в композитном материале не улучшает, а ухудшает его механические свойства, поскольку агломераты являются концентраторами напряжений. В таких случаях процесс получения наномодифицированных композитных материалов часто проводят с использованием ультразвуковой обработки смеси связующего с нанотрубками. Ультразвуковая обработка помогает уменьшить размер агломератов нанотрубок, но имеет непродолжительный эффект. Поверхностная обработка волокнистого наполнителя аппретами применяется для увеличения адгезионного взаимодействия между ровингом и полимерной матрицей, в результате такой обработки на поверхности ровинга образуется слой аппрета. Аппрет — органическое соединение с одним типом функциональных групп, способных реагировать с полимерной матрицей в процессе ее отверждения, и другим типом групп, способных реагировать с активными группами на поверхности наполнителя. Силановые аппреты имеют формулу типа RSiX3. Органический радикал R обеспечивает взаимодействие с полимерной матрицей, a SiX3 образует связи с группами -OSi- поверхности наполнителя. Небольшое количество аппрета, нанесенное на поверхность наполнителя, существенно улучшает технологические свойства материала. Силановые аппреты эффективны практически для всех связующих стекло- и базальтопластиков. В данном изобретении равномерное распределение углеродных нанотрубок в композиционном материале достигается за счет предварительной ультразвуковой обработки ровинговой основы в спиртовом растворе кремнийорганического (силанового) аппрета, в результате которой на волокнах ровинга создается тонкий мономолекулярный слой силанового аппрета в количестве 0,01÷0,2 в.ч., содержащий углеродные нанотрубки в количестве 0,001-0,005 в.ч., что достаточно для получения высокопрочного наномодифицированного полимерного композита. Таким образом, исключается необходимость в операциях, связанных с обеспечением равномерного распределения нанотрубок в полимерной матрице, поскольку нанотрубки располагаются на поверхности волокон, которые сами по себе должны быть равномерно расположены в объеме матрицы. Расположение углеродных нанотрубок непосредственно между волокнами наполнителя и полимерным связующим в тонком слое силанового аппрета, предназначенного для увеличения адгезионного взаимодействия между волокнами ровинговой основы и матрицей, создает дополнительные технические возможности для армирования композита, при котором углеродные нанотрубки, обладающие в несколько раз большими модулем упругости и пределом прочности по сравнению с исходными компонентами композита, встраиваются в молекулярные цепочки между молекулами наполнителя и полимерной матрицы. Способ получения полимерных композиционных материалов осуществляется следующим образом. Как и в прототипе, на начальной стадии осуществляют подготовку исходной композиции, которая представляет собой стеклянный или базальтовый ровинг в количестве 90÷100 в.ч. и полимерное связующее на основе эпоксидно-диановой смолы в количестве 18÷20 в.ч. Предварительно на поверхность волокон ровингвой основы перед ее пропиткой полимерным связующим наносят раствор 0,001-0,005 в.ч. углеродных нанотрубок в 0,1-0,2 в.ч. силанового аппрета. Для этого приготавливают раствор силанового аппрета (1-2%) в этиловом спирте с углеродными нанотрубками в количестве 0,001-0,005 в.ч. В качестве углеродных нанотрубок могут использоваться однослойные и многослойные углеродные нанотрубки отечественного производства, полученные методом газофазного химического осаждения. Для получения раствора используют универсальные силановые аппреты, такие как NOL-24 (продукт реакции аллилтрихлорсилана и резорцина) и А-1100 (продукт гидролиза а-аминопропилтрнэтоксисилана), которые обеспечивают хорошую адгезионную связь стеклянных и базальтовых волокон с эпоксидными, полиэфирными и фенольными смолами. На чертеже показана зависимость предела прочности на растяжение композитной арматуры на основе стеклянных волокон и эпоксидно-диановой смолы от содержания силанового аппрета с углеродными нанотрубками. На практике нецелесообразно применять силаны более высокой концентрации (более 0,2 в.ч. для данной композиции) из-за неоднородного осаждения их на пучке волокон. Для образования мономолекулярного слоя на поверхности волокон и прочной связи волокна с полимером достаточно 0,1-0,2 в.ч. силана, что подтверждается результатами экспериментов (чертеж). Содержание углеродных нанотрубок в составе силанового аппрета и композитного материала менее чем 0,001 в.ч. практически не оказывает влияния на свойства композита. Оптимальное значение содержания УНТ для данной композиции находится в диапазоне 0,001-0,005 в.ч., при этом предел прочности на растяжение σp и модуль упругости Е материала имеют максимальное значение. При содержании УНТ более 0,005 в.ч. начинает сказываться эффект агломерации, нанотрубки образуют пучки и связки, что снижает механические свойства материала (чертеж). Далее раствор аппрета и углеродных нанотрубок для разбиения агрегатов нанотрубок на отдельные нанотрубки подвергают ультразвуковой обработке. Для этого в емкость с раствором погружают излучатель ультразвукового диспергатора, например, УЗП-1/22. Диспергирование нанотрубок проводят при рабочей частоте 22 кГц при температуре 50°С в течение 20-30 мин. Полученный однородный раствор (суспензию) углеродных нанотрубок в аппрете используют для нанесения на поверхность волокон ровинговой основы. Для этого используют любое из существующих устройств ультразвуковой пропитки волокнистых материалов (например, приведенное в описании патента РФ №2538873, опубл. 10.01.2015). Стеклянный или базальтовый ровинг через систему роликов подается в пропиточную ванну с раствором (суспензией) углеродных нанотрубок в аппрете. В пропиточной ванне по нормали к направлению подачи ровинга установлен концентратор механических колебаний ультразвуковой колебательной системы. Рабочий инструмент концентратора имеет форму пластины с эллиптической излучающей поверхностью. Концентратор механических колебаний полностью погружен в раствор (суспензию) и расположен в пропиточной ванне на входе ровинга в раствор (суспензию). Ультразвуковые колебания рабочего инструмента обеспечивают снижение вязкости суспензии, что существенно улучшает качество пропитки, дополнительное разбиение агрегатов нанотрубок и нанесение слоя аппрета с индивидуальными нанотрубками на поверхность волокон ровинга. В данном примере для набора необходимого количества аппрета с нанотрубками на поверхности волокон ровинговой основы осуществлялось многократное прохождение ровинга через пропиточную ванну (до 5-ти раз). Далее стеклянный или базальтовый ровинг с нанесенным на его волокна слоем аппрета, содержащим углеродные нанотрубки, может быть использован для изготовления композитной арматуры высокой прочности. Арматуру изготавливают известными методами, например фильерным (пултрузия) и безфильерным (плэйнтрузия) путем протягивания стеклянного или базальтового ровинга через ванну с полимерным связующим (эпоксидным или полиэфирным). Особенностью способа получения полимерных композиционных материалов является повышение однородности распределения углеродных нанотрубок, которое достигается их нанесением на поверхность волокон ровинговой основы. При этом предполагается, что в любом способе получения композиционного материала (пултрузия, плэйнтрузия и др.) волокна должны равномерно располагаться в полимерной матрице. Углеродные нанотрубки, обладающие в несколько раз большими модулем упругости и пределом прочности по сравнению исходными компонентами композита, встраиваются в молекулярные цепочки между молекулами наполнителя и полимерной матрицы, за счет чего обеспечивается повышение модуля упругости и прочности на растяжение композитных изделий. Сравнительные технические характеристики (получены экспериментально и/или представлены в различных источниках информации) композитной арматуры диаметром 5 мм, полученной на основе эпоксидно-диановой смолы ЭД-20 и стеклянных волокон различными способами, приведены в таблице 2. Таким образом, заявленная совокупность существенных признаков, изложенная в формуле изобретения, позволяет улучшить эксплуатационные свойства за счет повышения модуля упругости и прочности на растяжение композитных изделий, а также благодаря описанным взаимосвязанным действиям при изготовлении композитных изделий обеспечить высокие механические свойства при расширении технологических возможностей за счет армирования композита, при котором углеродные нанотрубки, обладающие в несколько раз большими модулем упругости и пределом прочности по сравнению исходными компонентами композита, встраиваются в молекулярные цепочки между молекулами наполнителя и волокон полимерной матрицы. Анализ заявленного изобретения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой и неизвестной на дату приоритета из уровня техники совокупности необходимых признаков, достаточной для получения синергетического технического результата. Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий: — объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для изготовления высокопрочных композитных изделий и может быть использован в технологических процессах в машиностроительной, авиационной, судостроительной, нефтегазовой и строительной промышленности при изготовлении арматуры, стержней и профилей с высоким модулем упругости и пределом прочности на растяжение; — для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки и известных из уровня техники на дату приоритета средств и методов; — объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата. Следовательно, заявленный объект соответствуют требованиям условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству. Изобретение относится к способу получения наномодифицированного полимерного композиционного материала, который может быть использован при изготовлении конструкционных композитных изделий в машиностроительной, авиационной, судостроительной, нефтегазовой и строительной промышленности. Композиционный материал получают формированием волокнистой ровинговой основы в количестве 90-100 в.ч. и ее пропиткой полимерным связующим на основе эпоксидно-диановой смолы в количестве 18-20 в.ч., при этом на поверхность волокон ровингвой основы перед ее пропиткой предварительно наносят слой кремнийорганического аппрета с углеродными нанотрубками путем обработки волокон 1-2% раствором кремнийорганического аппрета в этиловом спирте с углеродными нанотрубками в количестве 0,001-0,005 в.ч. углеродных нанотрубок и 0,1-0,2 в.ч. кремнийорганического аппрета. Волокна ровинговой основы обрабатывают раствором при ультразвуковой обработке раствора. Способ обеспечивает улучшение эксплуатационных свойств композиционных материалов. Полученный композиционный материал позволяет получать высокопрочные композитные изделия, в частности, при изготовлении арматуры, стержней и профилей с высоким модулем упругости и пределом прочности на растяжение. 1 з.п. ф-лы, 1 ил., 2 табл. 1. Способ получения полимерных композиционных материалов, модифицированных углеродными нанотрубками, включающий формирование волокнистой ровинговой основы в количестве 90-100 в.ч. и ее пропитку полимерным связующим на основе эпоксидно-диановой смолы в количестве 18-20 в.ч., отличающийся тем, что на поверхность волокон ровингвой основы перед ее пропиткой предварительно наносят слой кремнийорганического аппрета с углеродными нанотрубками путем обработки волокон 1-2% раствором кремнийорганического аппрета в этиловом спирте с углеродными нанотрубками в количестве 0,001-0,005 в.ч. углеродных нанотрубок и 0,1-0,2 в.ч. кремнийорганического аппрета. 2. Способ получения полимерных композиционных материалов по п. 1, отличающийся тем, что волокна ровинговой основы обрабатывают раствором при ультразвуковой обработке раствора. Источник

Способ получения полимерных композиционных материалов Российский патент 2017 года по МПК C09C3/04 C09C3/12 C08J5/08 B32B17/10

Описание патента на изобретение RU2637227C1

Похожие патенты RU2637227C1

название год авторы номер документа Способ получения полимерно-композитного материала и композитная арматура 2021

RU2755343C1 Арматура композитная 2015

RU2612284C1 КОМПОЗИЦИЯ ДЛЯ АРМИРОВАНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ 2012

RU2493337C1 БИКОМПОНЕНТНЫЙ ПРОВОДНИК 2015

RU2599387C1 АРМАТУРА КОМПОЗИТНАЯ 2017

RU2684271C1 ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНЫХ, ЩЕЛОЧЕСТОЙКИХ КОНСТРУКЦИЙ 2013

RU2536141C2 СПОСОБ СОКРАЩЕНИЯ ДЛИТЕЛЬНОСТИ ОТВЕРЖДЕНИЯ ЭПОКСИДНОГО СВЯЗУЮЩЕГО 2019

RU2707994C1 СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КОМПОЗИТА С НАНОМОДИФИЦИРОВАННЫМ НАПОЛНИТЕЛЕМ (ВАРИАНТЫ). 2013

RU2602798C2 КОМПОЗИТНАЯ АРМАТУРА 2008

RU2405092C2 КОМПОЗИЦИОННЫЙ НЕСУЩИЙ ЭЛЕМЕНТ 2015

RU2599614C1 Иллюстрации к изобретению RU 2 637 227 C1

Реферат патента 2017 года Способ получения полимерных композиционных материалов

Формула изобретения RU 2 637 227 C1