Хром, железо и медь

Твердый металл голубовато-белого цвета. Этимология слова «хром» берет начало от греч. χρῶμα — цвет, что связано с большим разнообразием цветов соединений хрома. Массовая доля этого элемента в земной коре составляет 0.02% по массе.

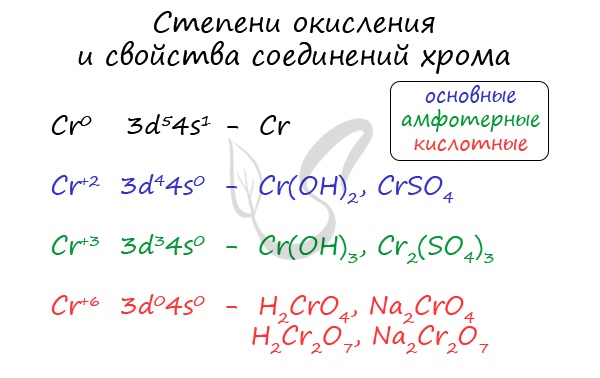

Для хрома характерны степени окисления +2, +3 и +6. У соединений, где хром принимает степень окисления +2, свойства основные, +3 — амфотерные, +6 — кислотные.

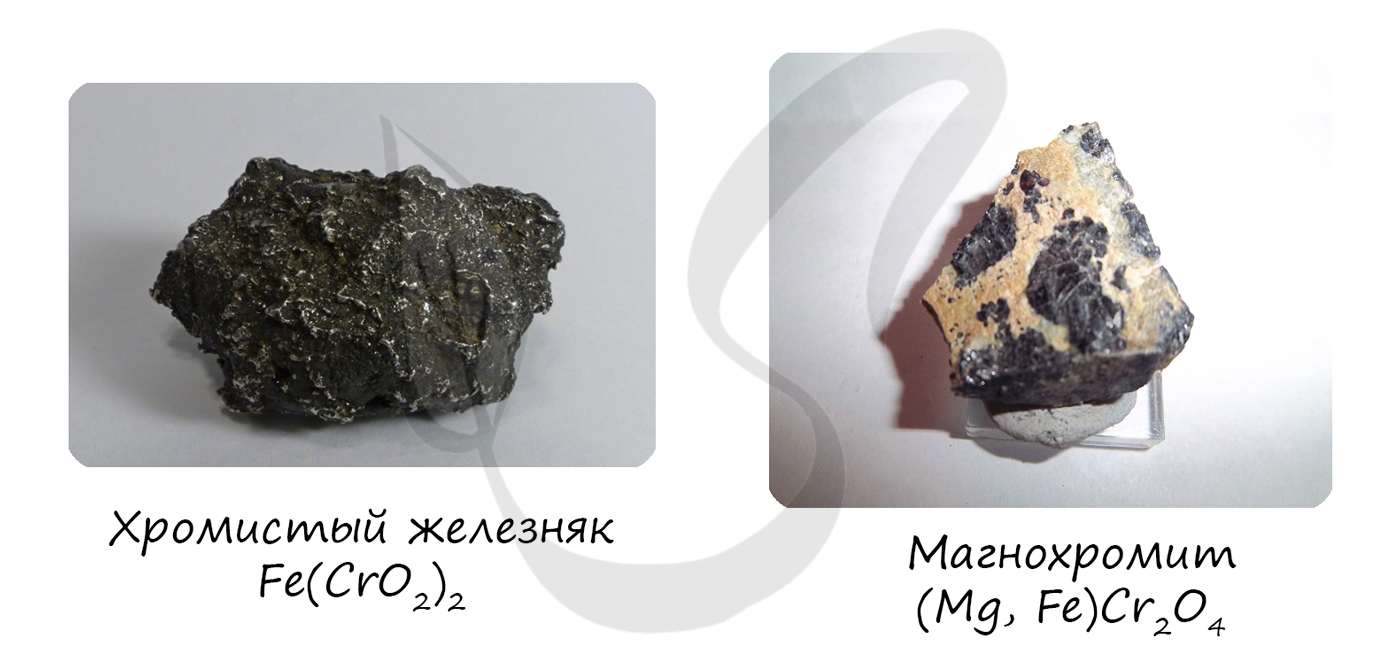

В природе хром встречается в виде следующих соединений.

- Fe(CrO2)2 — хромистый железняк, хромит

- (Mg, Fe)Cr2O4 — магнохромит

- (Fe, Mg)(Cr, Al)2O4 — алюмохромит

В промышленности хром получают прокаливанием хромистого железняка с углеродом. Также применяют алюминотермию для вытеснения хрома из его оксида.

- Реакции с неметаллами

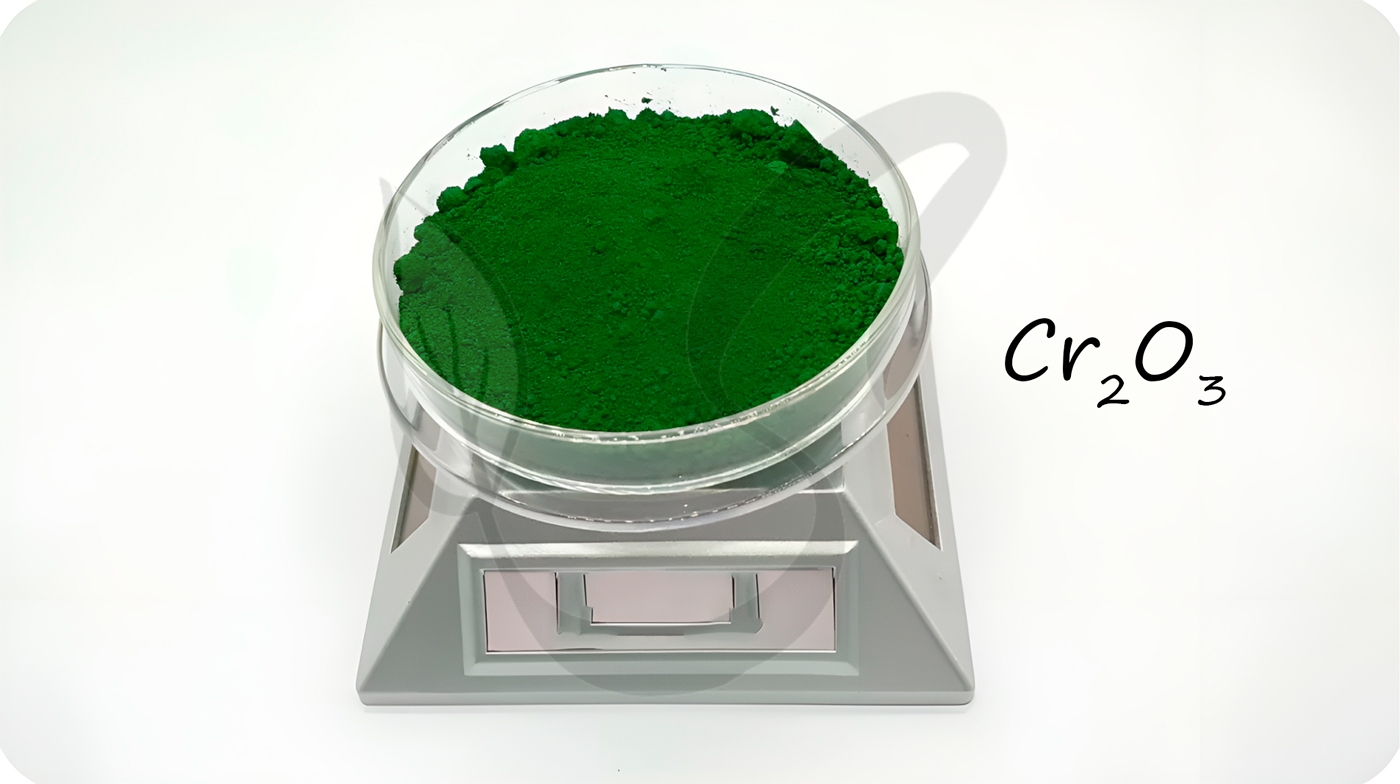

Уже на воздухе вступает в реакцию с кислородом: на поверхности металла образуется пленка из оксида хрома (III) — Cr2O3 — происходит пассивирование. Реагирует с неметаллами при нагревании.

Протекает в раскаленном состоянии.

Реакции с кислотами

С холодными концентрированными серной и азотной кислотой реакция не идет. Она начинается только при нагревании.

Реакции с солями менее активных металлов

Хром способен вытеснить из солей металлы, стоящие в ряду напряжений правее него.

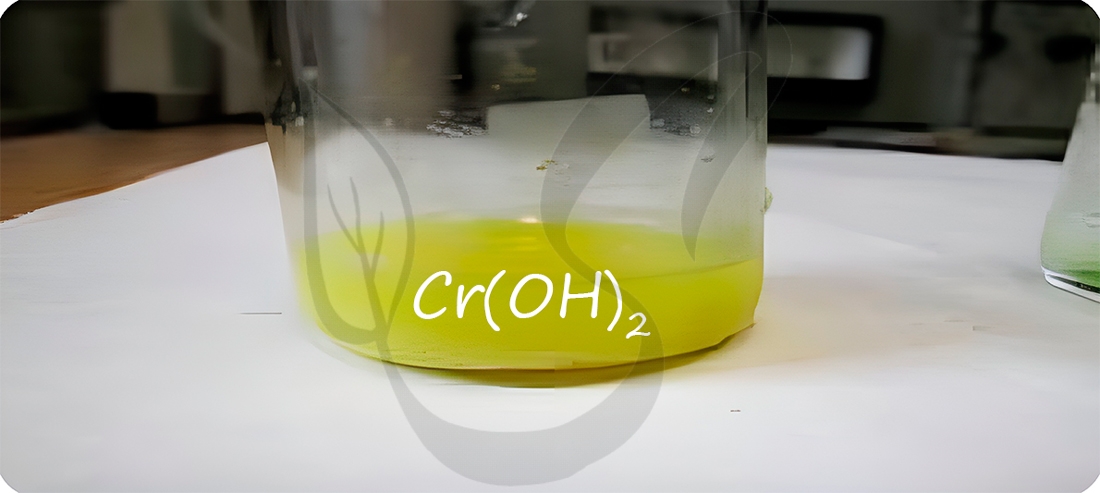

Соединения хрома (II)

Соединение хрома (II) носят основный характер. Оксид хрома (II) окисляется кислородом воздуха до более устойчивой формы — оксида хрома (III), реагирует с кислотами, кислотными оксидами.

Гидроксид хрома (II), как нерастворимый гидроксид, легко разлагается при нагревании на соответствующий оксид и воду, реагирует с кислотами, кислотными оксидами.

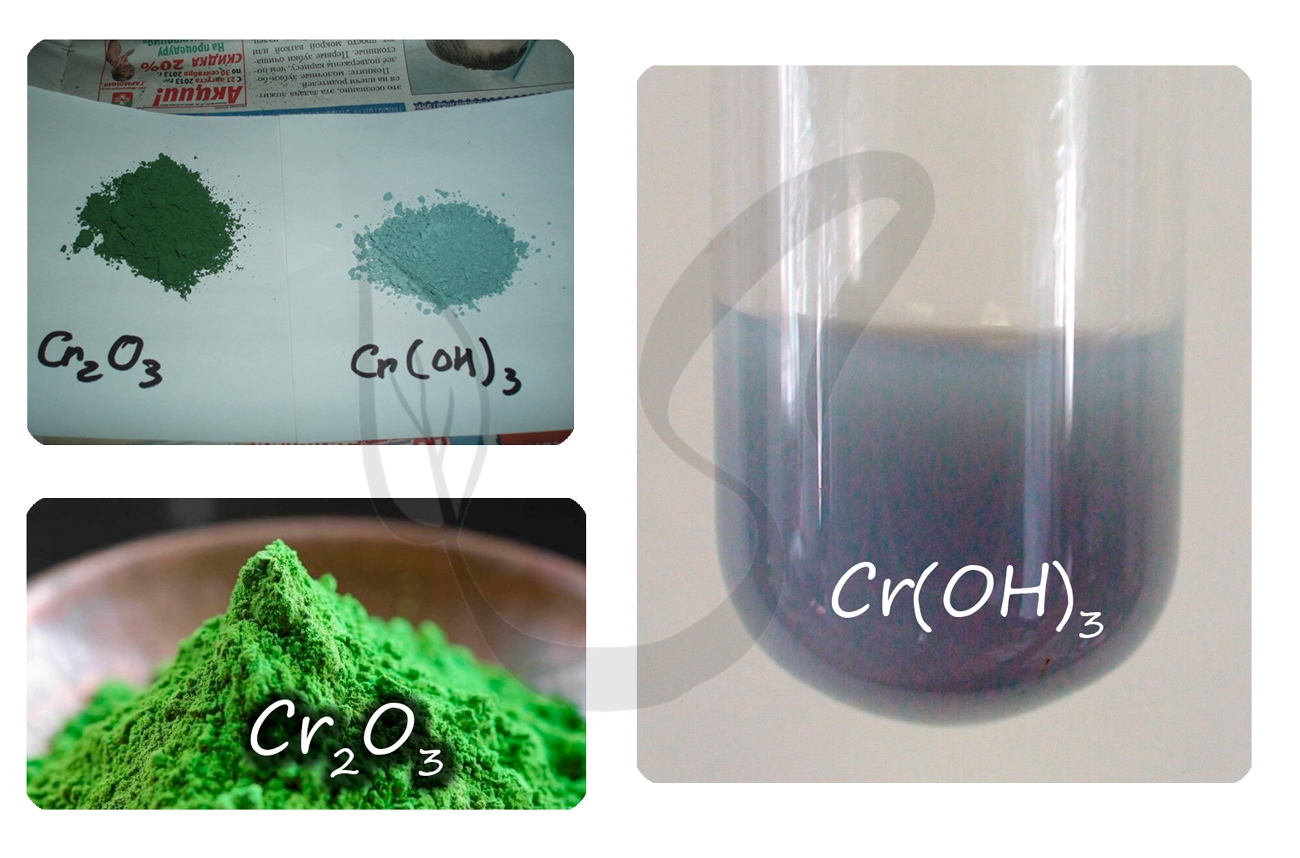

Соединения хрома (III)

Это наиболее устойчивые соединения, которые носят амфотерный характер. К ним относятся оксид хрома (III) гидроксид хрома (III).

Оксид хрома (III) реагирует как с щелочами, так и с кислотами. В реакциях с щелочами при нормальной температуре (в растворе) образуются комплексные соли, при прокаливании — смешанные оксиды. С кислотами оксид хрома (III) образует различные соли.

H2O + NaOH + Cr2O3 → Na3[Cr(OH)6] (в растворе, гексагидроксохромат натрия)

Cr2O3 + 2NaOH → (t°) 2NaCrO2 + H2O (прокаливание, хромит натрия)

Cr2O3 + HCl = CrCl3 + H2O (сохраняем степень окисления Cr +3 )

Оксид хрома (III) реагирует с более активными металлами (например, при алюминотермии).

При окислении соединение хрома (III) получают соединения хрома (VI) (в щелочной среде).

Соединения хрома (VI)

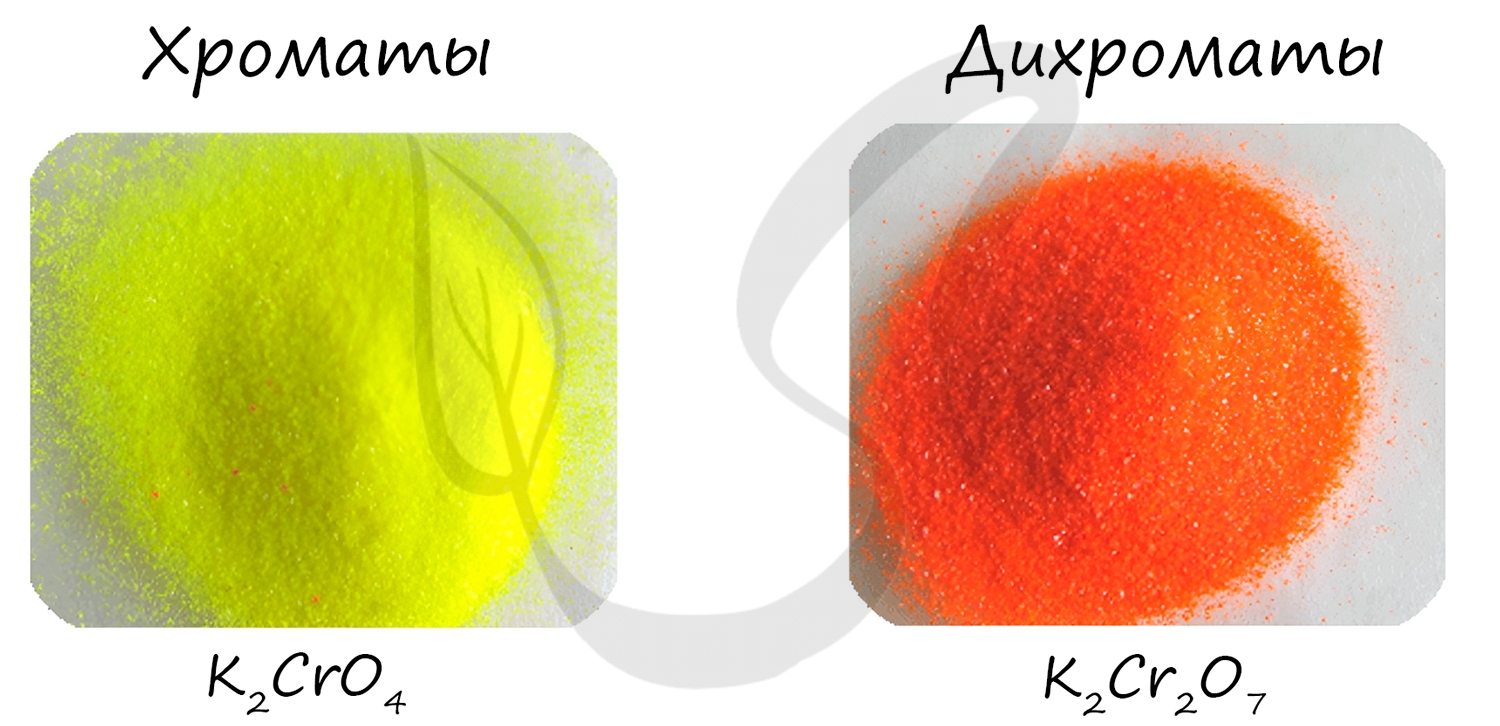

В этой степени окисления хром проявляет кислотные свойства. К ним относится оксид хрома (VI) — CrO3, и две кислоты, находящиеся в растворе в состоянии равновесия: хромовая — H2CrO4 и дихромовая кислоты — H2Cr2O7.

Принципиально важно помнить окраску хроматов и дихроматов (часто она бывает дана в заданиях в качестве подсказки). Хроматы окрашивают раствор в желтый цвет, а дихроматы — в оранжевый цвет.

Хроматы переходят в дихроматы с увеличением кислотности среды (часто в реакциях с кислотами). Цвет раствора меняется с желтого на оранжевый.

Если же оранжевому раствору дихромата прилить щелочь, то он сменит свой цвет на желтый — образуется хромат.

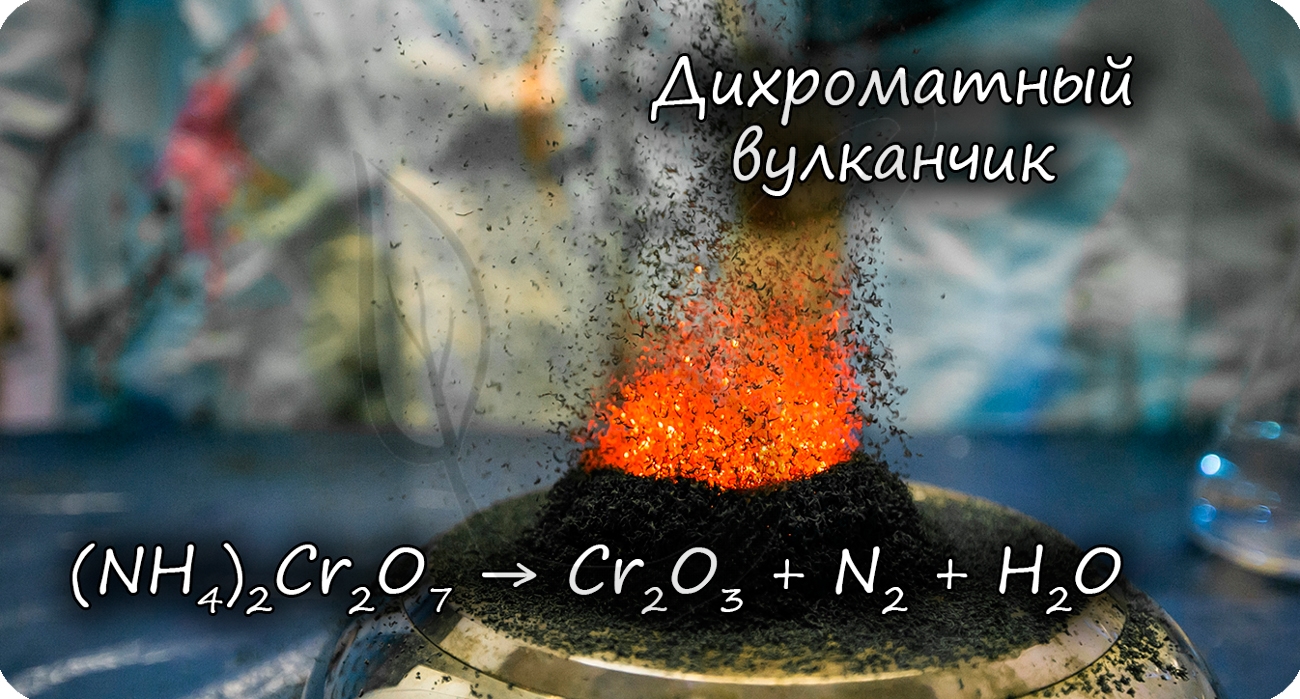

Разложение дихромата аммония выглядит очень эффектно и носит название «вулканчик» 🙂

В степени окисления +6 соединения хрома проявляют выраженные окислительные свойства.

Железо

Является одним из самых распространенных элементов в земной коре (после алюминия), составляет 4,65% ее массы.

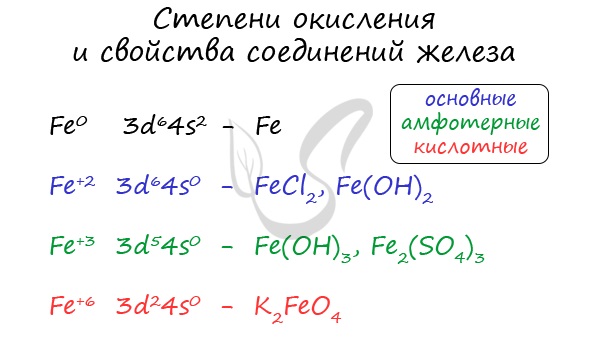

Для железа характерны две основные степени окисления +2, +3, +6.

В природе железо встречается в виде следующих соединений:

- Fe2O3 — красный железняк, гематит

- Fe3O4 — магнитный железняк, магнетит

- Fe2O3*H2O — бурый железняк, лимонит

- FeS2 — пирит, серый или железный колчедан

- FeCO3 — сидерит

Получают железо восстановлением из его оксида — руды. Восстанавливают с помощью угарного газа, водорода.

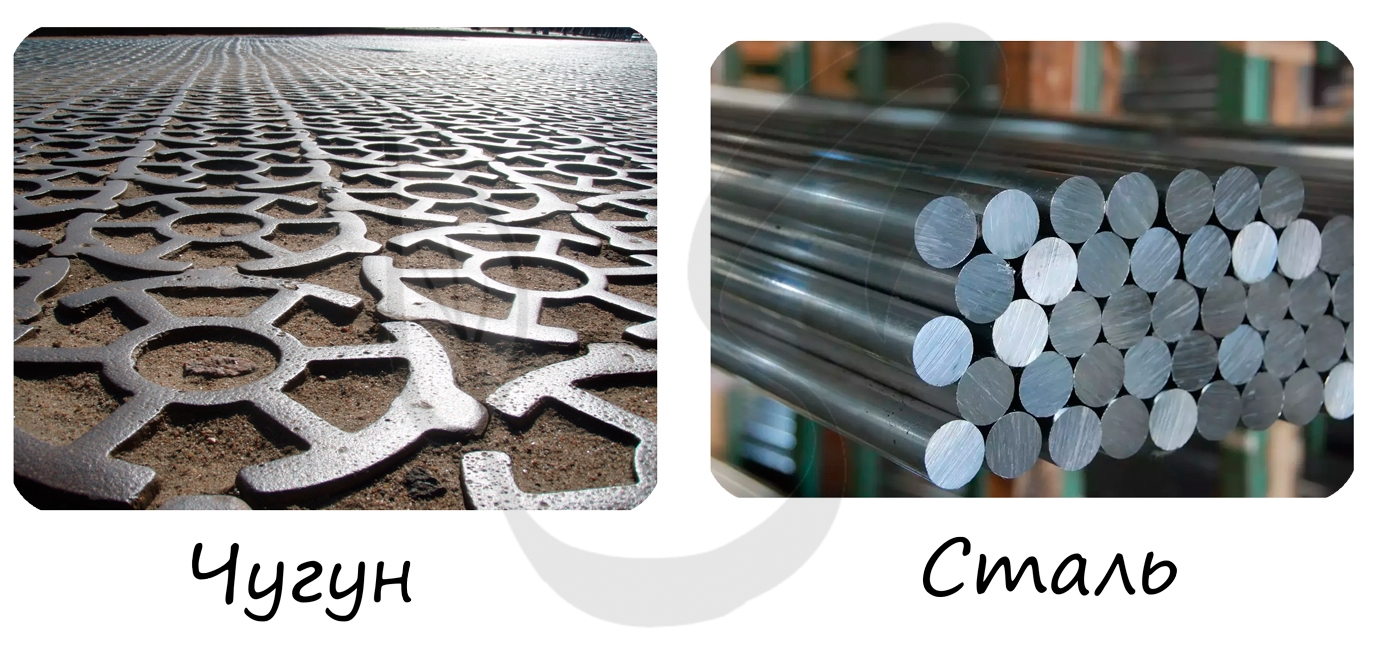

Основными сплавами железа являются чугун и сталь. В стали содержание углерода менее 2%, меньше содержится P, Mn, Si, S. Чугун отличается бо́льшим содержанием углерода (2-6%), содержит больше P, Mn, Si, S.

- Реакции с неметаллами

Fe + S = FeS (t > 700°C)

Fe + S = FeS2 (t 2+ в растворе является реакция с красной кровяной солью — K3[Fe(CN)6] — гексацианоферратом (III) калия. В результате реакции образуется берлинская лазурь (прусский синий).

Качественной реакцией на ионы Fe 2+ также является взаимодействие с щелочью (гидроксидом натрия). В результате выпадает осадок зеленого цвета.

Соединения железа (III) проявляют амфотерные свойства. Оксид и гидроксид железа (III) реагирует и с кислотами, и с щелочами.

Fe(OH)3 + KOH = K3[Fe(OH)6] (гексагидроксоферрат калия)

При сплавлении комплексные соли не образуются из-за испарения воды.

Гидроксид железа (III) — ржавчина, образуется на воздухе в результате взаимодействия железа с водой в присутствии кислорода. При нагревании легко распадается на воду и соответствующий оксид.

Качественной реакцией на ионы Fe 3+ является взаимодействие с желтой кровяной солью K4[Fe(CN)6]. В результате реакции образуется берлинская лазурь (прусский синий).

Реакция хлорида железа (III) с роданидом калия также является качественной, в результате нее образуется характерный раствор ярко красного цвета.

И еще одна качественная реакция на ионы Fe 3+ — взаимодействие с щелочью (гидроксидом натрия). В результате выпадает осадок бурого цвета.

Соединения железа (VI) — ферраты — соли несуществующей в свободном виде железной кислоты. Обладают выраженными окислительными свойствами.

Ферраты можно получить в ходе электролизом щелочи на железном аноде, а также действием хлора на взвесь Fe(OH)3 в щелочи.

Один из первых металлов, освоенных человеком вследствие низкой температуры плавления и доступности получения руды.

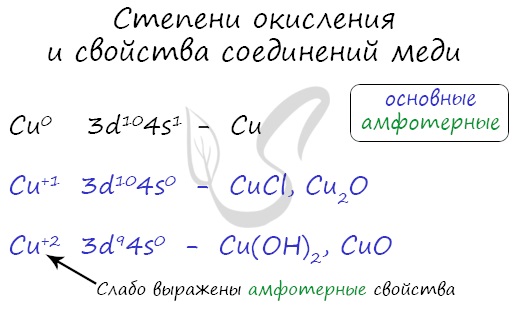

Основные степени окисления меди +1, +2.

Медь встречается в самородном виде и в виде соединений, наиболее известные из которых:

- CuFeS2 — медный колчедан, халькопирит

- Cu2S — халькозин

- Cu2CO3(OH)2 — малахит

Пирометаллургический метод получения основан на получении меди путем обжига халькопирита, который идет в несколько этапов.

Гидрометаллургический метод заключается в растворении минералов меди в разбавленной серной кислоте и дальнейшем вытеснении меди более активными металлами, например — железом.

Медь, как малоактивный металл, выделяется при электролизе солей в водном растворе на катоде.

CuSO4 + H2O = Cu + O2 + H2SO4 (медь — на катоде, кислород — на аноде)

- Реакции с неметаллами

Во влажном воздухе окисляется с образованием основного карбоната меди.

При нагревании реагирует с кислородом, селеном, серой, при комнатной температуре с: хлором, бромом и йодом.

4Cu + O2 = (t) 2Cu2O (при недостатке кислорода)

2Cu + O2 = (t) 2CuO (в избытке кислорода)

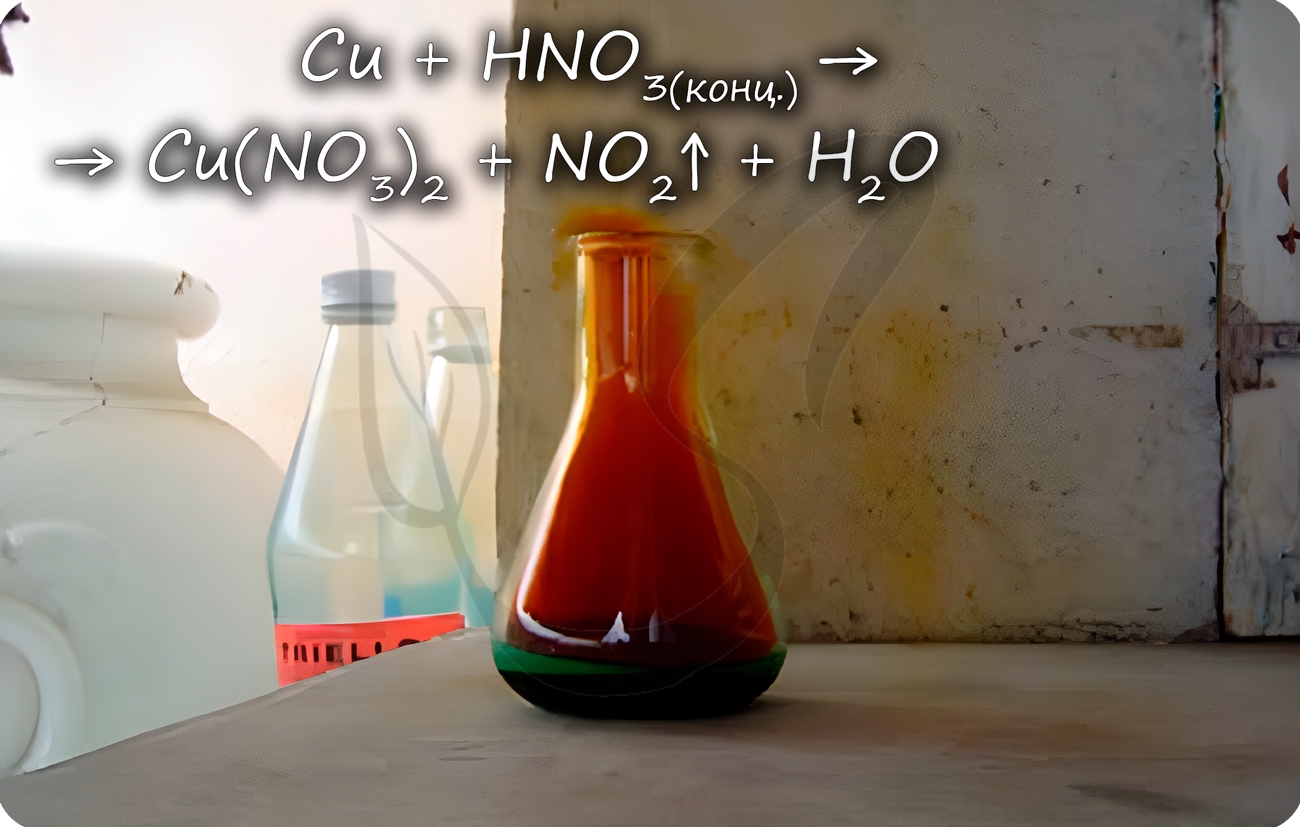

Реакции с кислотами

Медь способна реагировать с концентрированными серной и азотной кислотами. С разбавленной серной не реагирует, с разбавленной азотной — реакция идет.

Реагирует с царской водкой — смесью соляной и азотной кислот в соотношении 1 объем HNO3 к 3 объемам HCl.

С оксидами неметаллов

Медь способна восстанавливать неметаллы из их оксидов.

Cu + SO2 = (t) CuO + S

Cu + NO = (t) CuO + N2↑

Соединения меди I

В степени окисления +1 медь проявляет основные свойства. Соединения меди (I) можно получить путем восстановления соединений меди (II).

Оксид меди (I) можно восстановить до меди различными восстановителями: угарным газом, алюминием (алюминотермией), водородом.

Оксид меди (I) окисляется кислородом до оксида меди (II).

Оксид меди (I) вступает в реакции с кислотами.

Гидроксид меди CuOH неустойчив и быстро разлагается на соответствующий оксид и воду.

Соединения меди (II)

Степень окисления +2 является наиболее стабильной для меди. В этой степени окисления у меди есть оксид CuO и гидроксид Cu(OH)2. Данные соединения проявляют преимущественно основные свойства.

Оксид меди (II) получают в реакциях термического разложения гидроксида меди (II), реакцией избытка кислорода с медью при нагревании.

- Реакции с кислотами

CuO + CO = Cu + CO2

Гидроксид меди (II) — Cu(OH)2 — получают в реакциях обмена между растворимыми солями меди и щелочью.

При нагревании гидроксид меди (II), как нерастворимое основание, легко разлагается на соответствующий оксид и воду.

Реакции с кислотами

Реакции с щелочами

Как сказано выше, гидроксид меди (II) носит преимущественно основный характер, однако способен проявлять и амфотерные свойства. В растворе концентрированной щелочи он растворяется, образуя гидроксокомлпекс.

Реакции с кислотными оксидами

Обратите особое внимание на реакцию взаимодействия соли меди (II) — сульфата меди (II), карбоната натрия и воды.

© Беллевич Юрий Сергеевич 2018-2021

Данная статья написана Беллевичем Юрием Сергеевичем и является его интеллектуальной собственностью. Копирование, распространение (в том числе путем копирования на другие сайты и ресурсы в Интернете) или любое иное использование информации и объектов без предварительного согласия правообладателя преследуется по закону. Для получения материалов статьи и разрешения их использования, обратитесь, пожалуйста, к Беллевичу Юрию.

Источник

Способ получения электролитического хрома

Владельцы патента RU 2247797:

Изобретение относится к производству электролитического хрома, используемого в металлургии для выплавки специальных сплавов, не содержащих железа. Техническим результатом является снижение себестоимости продукта при одновременном повышении его качества, упрощение технологии получения питающего раствора из хромсодержащего сырья благодаря исключению целого ряда стадий переработки; понижение содержания примеси железа в готовом продукте; повышение выхода по току электролитического хрома и понижение вследствие этого расхода электроэнергии на электролиз. Способ получения электролитического хрома непрерывным методом включает получение питающего раствора, близкого к насыщенному, с мольным соотношением содержащихся в нем сульфатов хрома и сульфата аммония, близким к эквимолярному, подачу его в катодное пространство диафрагменного электролизера, проведение электролиза с получением отработанных католита и анолита. В качестве питающего раствора используют раствор, содержащий сульфаты хрома (III) и хрома (II), сульфат аммония и дополнительно формиат хрома (III), получение которого ведут путем введения хромовой кислоты в отработанный анолит, восстановления хрома (VI) в хром (III) органическим восстановителем при температуре более 70°С и последующего смешения полученного раствора с отработанным католитом. В качестве органического восстановителя используют сахар, глюкозу, мелассу, крахмал, формалин, предпочтительно формальдегид, электролиз проводят при плотности тока на катоде 7,6-10 А/дм 2 , температуре 55-65°С и рН католита 2,41-2,6. 2 з.п. ф-лы, 1 табл.

Предлагаемое изобретение относится к производству электролитического хрома, используемого в металлургии для выплавки специальных сплавов, не содержащих железа.

Применение электролитического хрома взамен металлического хрома, получаемого другими методами, позволяет повысить чистоту и потребительские свойства сплавов хрома.

Известен способ получения электролитического хрома из растворов хромовой кислоты (Зарецкий С.А., Сучков В.Н., Животинский П.В. Электрохимическая технология неорганических веществ и химические источники тока. М.: Высшая школа, 1980, с.313), в котором электроосаждение хрома ведут в электролизере без диафрагм из раствора с концентрацией 250-350 г/л СrО3 и 2,5-5 г/л H2SO4, при температуре 25-35°С, плотности тока 3000-10000 А/м 2 и напряжении на электролизере 5-8 В.

Способ характеризуется в два раза меньшим электрохимическим эквивалентом осаждения хрома из соединения хрома (VI) (0,3235 г/А·ч), чем при электролизе солей хрома (III), относительно невысоким выходом по току (20-35%) и большим расходом электроэнергии на электролиз (40000-70000 кВтч/т).

Известен способ получения электролитического хрома (High-Purity Chromium Metal: Supply Issues for Gas-Turbine Supperalloys (1995), с.29-35. http://www.nap.edu/openbook/NxOO 8001/ html/29.htmt, copyright 1995, 2000 The National Academy of Scinces, all rights reserved) растворением высокоуглеродистого феррохрома отработанным анолитом, восстановленным сернистым газом, с добавленными маточным раствором от кристаллизации хромоаммониевых квасцов и серной кислоты при температуре 90°С, отделением полученного раствора от кремнистого остатка и последующим разделением перешедших в раствор железа (II) и хрома (III) последовательной кристаллизацией в виде сульфата железа и после добавления отработанного католита хромоаммониевых квасцов. Питающий раствор получают растворением в горячей воде отмытых кристаллов хромоаммониевых квасцов, который подают в катодную камеру электролизера с пористой инертной диафрагмой, и осаждают хром на катоде из нержавеющей стали при плотности тока 7,53 А/дм 2 . Электролитический хром получают, поддерживая концентрацию в католите хрома 40 г/л и аммония 95 г/л, рН католита 2,1-2,4 и напряжение на электролизере 4,2 В в течение 72 часов с выходом по току 45%.

Недостатками этого способа являются:

— сложность, многостадийность технологической схемы получения питающего раствора хромоаммониевых квасцов;

— попадание части железа из сырья в хромовые квасцы и в готовый продукт;

— потери выхода по току хрома в результате окисления кислородом воздуха хрома (II) отработанного католита, в полном объеме подаваемого на кристаллизацию хромоаммониевых квасцов, и относительно невысокий выход по току хрома и высокий удельный расход электроэнергии на его электролиз (14,43 кВтч/кг);

— значительные бесполезные затраты серной кислоты и сульфата аммония на образование побочной железоаммонийной соли.

Указанные недостатки последнего способа, принятого нами в качестве прототипа, устраняются предлагаемым изобретением.

Технической задачей его является снижение себестоимости продукта при одновременном повышении его качества, а именно:

— упрощение технологии получения питающего раствора из хромсодержащего сырья благодаря исключению целого ряда стадий переработки;

— понижение содержания примеси железа в готовом продукте;

— повышение выхода по току электролитического хрома и понижение вследствие этого расхода электроэнергии на электролиз.

Технический результат достигается тем, что используется способ получения электролитического хрома непрерывным методом, включающий получение питающего раствора, близкого к насыщенному, с мольным соотношением содержащихся в нем сульфатов хрома и сульфата аммония, близким к эквимолярному, подачу его в катодное пространство диафрагменного электролизера, проведение электролиза с получением отработанных католита и анолита, отличающийся тем, что в качестве питающего раствора используют раствор, содержащий сульфаты хрома (III) и хрома (II), сульфат аммония и допрлнительно формиат хрома (III), получение которого ведут путем введения хромовой кислоты в отработанный анолит, восстановления хрома (VI) в хром (III) органическим восстановителем при температуре более 70°С и последующего смешения полученного раствора с отработанным католитом, в качестве органического восстановителя используют сахар, глюкозу, мелассу, крахмал, формалин, предпочтительно формальдегид, электролиз проводят при плотности тока на катоде 7,6-10 А/дм 2 , температуре 55-65°С и рН католита 2,41-2,6.

Существенные отличия технического решения от прототипа:

1. В качестве исходного хромового сырья используется хромовая кислота, практически не содержащая примесей железа, вместо феррохрома, содержащего 67% хрома, остальное железо. Железо феррохрома, несмотря на принимаемые меры по его отделению, частично переходит в хромоаммониевые квасцы и соответственно в электролитический хром. При использовании хромовой кислоты технология получения питающего раствора для получения электролитического хрома значительно упрощается и сокращается ввиду отсутствия необходимости удаления железа.

В предлагаемом изобретении исключаются стадии: предварительного восстановления хрома (VI) анолита сернистым газом; растворения феррохрома в приготовленном растворе анолита, маточного раствора хромоаммониевых квасцов и серной кислоты при температуре 90°С; отделения кремнистого остатка из полученного при выщелачивании феррохрома раствора; выдержки фильтрата при повышенной температуре (80°С) для перевода хрома (III) в не образующую кристаллов хромоаммониевых квасцов зеленую модификацию; последовательной кристаллизации и выделения из раствора сульфата железа (II) и, после добавления отработанного католита, при 30°С хромоаммониевых квасцов; а также приготовления из кристаллов, с переводом хрома (III) из фиолетовой модификации в зеленую, питающего раствора хромоаммониевых квасцов.

2. В качестве восстановителя хрома (VI) отработанного анолита и исходной хромовой кислоты используют вместо сернистого газа органический восстановитель (сахар, глюкоза, крахмал, меласса, формалин и др.), предпочтительно формальдегид. При восстановлении сернистым газом образуется сульфит хрома (III), который снижает качество осадка и выход по току электролитического хрома. При восстановлении органическим восстановителем (любым из вышеуказанных) образуется комплексный формиат хрома (III), который повышает буферную емкость, расширяет рабочие интервалы рН и устойчивость растворов католита и повышает выход по току хрома.

3. Восстановление хрома (VI) органическим восстановителем ведут в диапазоне температуры от 70°С до температуры вскипания раствора, поддерживающейся за счет выделяющегося тепла реакции.

При химическом восстановлении хрома (VI) органическим восстановителем температура более 70°С создает возможность для перехода хрома (III) в сульфатно-формиатный комплекс зеленой модификации, наиболее отвечающий условиям его последующего электровосстановления на катоде до двухвалентного состояния и осаждения в виде металла с высокими выходами по току, а смешение полученного преобразованного раствора с католитом, содержащим ионы аммония и хрома (II), обеспечивает значительное повышение буферной емкости раствора и расширение диапазона рН для электроосаждения хрома на катоде с высоким выходом по току.

4. Питающий раствор получают непосредственно смешением полученного раствора сульфата и формиата хрома (III) с отработанным католитом. При этом хром (II) католита сохраняется и, возвращаясь в электролизер, дополнительно повышает выход по току хрома.

5. Электролиз ведут при оптимальных для электроосаждения хрома условиях, а именно: катодной плотности тока 7,6-10 А/дм 2 , температуре 55-65°С и рН католита 2,41-2,6.

С повышением плотности тока выход по току хрома возрастает, но одновременно повышается напряжение на электролизере, увеличивающее удельный расход электроэнергии на электролиз, в связи с чем применение плотности тока более 10 А/дм 2 нецелесообразно. С повышением температуры выход по току хрома увеличивается, а напряжение снижается. Однако применяемые материалы диафрагм и анодных ячеек не позволяют осуществлять процесс при температурах более 65°С. С увеличением рН католита выход по току также возрастает, но при рН более 2,6 появляется опасность образования и включения в катодный осадок оксидно-гидроксидных соединений хрома (III), способных нарушить целостность осадка и нормальное протекание процесса электролиза.

При плотности тока ниже 7,6 А/дм 2 , температуре ниже 55° и рН менее 2,41 не достигается последняя из технических задач изобретения.

Предлагаемое изобретение иллюстрируется следующими примерами его осуществления, отраженными в таблице.

Пример 1. В 15,17 л отработанного анолита, вытекшего из анодных ячеек диафрагменного электролизера и содержащего: 19 г/л Сr 6+ , 2 г/л Сr 3+ , 13,9 г/л NH

Получение электролитического хрома проводится в электролизере с одной катодной и двумя анодными ячейками, разделенными пористыми диафрагмами из термоуплотненной хлориновой ткани, катодом из нержавеющей стали 12Х18Н10Т и двумя анодами из сплава свинца с 1% серебра с рабочими размерами: высота 390 мм, ширина 300 мм. Сила тока на электролизере составляет 200 А, плотность тока 8,5 А/дм 2 , температура электролита 60°С и напряжение устанавливается и поддерживается 4,55 В.

Электролиз проводится непрерывно при подаче в катодную ячейку электролизера по 0,87-0,88 л/ч питающего раствора. При этом в анодное пространство электролизера параллельно подается по 0,30 л/ч воды, и из электролизера выводится по 0,33 л/ч отработанного католита и по 0,63 л/ч отработанного анолита. Указанное выше количество приготовленного питающего раствора потребляется за сутки работы электролизера.

Количество полученного осадка электролитического хрома за это время составило 1924,76 г, выход по току хрома 62,0%, и удельный расход электроэнергии постоянного тока на электролиз 11,35 кВтч/кг; содержание в осадке хрома примеси железа составило 0,017%.

Пример 2. Проводится по примеру 1 с изменением ряда характеристик, а именно: плотность тока 7,6 А/дм 2 , рН католита 2,6.

Пример 3. Проводится по примеру 1 с изменением ряда характеристик, а именно: плотность тока 10 А/дм 2 , рН католита 2,41.

Пример 4. Проводится по примеру 1 с изменением ряда характеристик, а именно: плотность тока 7,6 А/дм 2 , температура электролита 55°С, рН католита 2,41.

Пример 5. Проводится по примеру 1 с изменением ряда характеристик, а именно: плотность тока 7,6 А/дм 2 , температура электролита 65°С, рН католита 2,6.

Пример 6. Проводится по примеру 1 с изменением ряда характеристик, а именно: плотность тока 7,6 А/дм 2 , температура электролита 65°С.

Пример 7. Проводится по примеру 1 с изменением ряда характеристик, а именно:. температура электролита 65°С, рН католита 2,41.

Пример 8. Проводится по примеру 1 с изменением восстановителя — для восстановления хрома (VI) используют 1,315 кг сахара.

Пример 9. Проводится по примеру 1 с изменением восстановителя — для восстановления хрома (VI) используют 2,6 кг мелассы (50% сахар).

Из данных таблицы видно, что выход по току хрома больше, а удельный расход электроэнергии в предлагаемом изобретении меньше, чем в прототипе. При этом содержание примеси железа в продукте отличается почти на порядок.

1. Способ получения электролитического хрома непрерывным методом, включающий получение питающего раствора, близкого к насыщенному, с мольным соотношением содержащихся в нем сульфатов хрома и сульфата аммония, близким к эквимолярному, подачу его в катодное пространство диафрагменного электролизера, проведение электролиза с получением отработанных католита и анолита, отличающийся тем, что в качестве питающего раствора используют раствор, содержащий сульфаты хрома (III) и хрома (II), сульфат аммония и дополнительно формиат хрома (III), получение которого ведут путем введения хромовой кислоты в отработанный анолит, восстановления хрома (VI) в хром (III) органическим восстановителем при температуре более 70°С и последующего смешения полученного раствора с отработанным католитом.

2. Способ по п.1, отличающийся тем, что в качестве органического восстановителя используют сахар, глюкозу, мелассу, крахмал, формалин, предпочтительно формальдегид.

3. Способ по п.1, отличающийся тем, что электролиз проводят при плотности тока на катоде 7,6-10 А/дм 2 , температуре 55-65°С и рН католита 2,41-2,6.

Источник