Способ получения безалкогольного напитка

Владельцы патента RU 2532989:

Изобретение относится к технологии производства безалкогольных напитков. Способ предусматривает измельчение свежего или высушенного астрагала до размера частиц 2-3 мм и обработку их ультразвуком в течение 1 часа с частотой излучения от 20 кГц до 22 кГц, при этом в качестве экстрагента используют воду с температурой 40±3°С. Затем отжимают и фильтруют. Полученный экстракт дозируют и смешивают с остальными компонентами купажного сиропа. После чего осуществляют деаэрацию, сатурацию и розлив. Измельченное высушенное сырье перед обработкой ультразвуком может быть замочено в воде в течение 20±5 мин. Изобретение обеспечивает повышение органолептических показателей, биологической ценности напитка, производимого на натуральном сырье. 1 з.п. ф-лы, 3 ил.

Изобретение относится к технологии производства безалкогольных напитков и может быть использовано при разработке инновационных технологий в пищевой промышленности.

Известна общая технологическая схема производства безалкогольных напитков, основными стадиями которой являются: варка сахарного сиропа, приготовление купажного сиропа и газированной воды, смешивание и розлив. (В.П. Позняковский и др. «Экспертиза напитков». — Новосибирск: Издательство Новосибирского университета, 2000; Сборник основных правил, технологических инструкций и нормативных материалов по производству безалкогольной продукции. Под общей редакцией Н.Г. Саришвили. — Москва: Пищепромиздат, 2000).

При производстве напитков на натуральном растительном сырье недостатком процесса их приготовления является то, что каждый компонент отдельно доводится до кипения, настаивается, отжимается, процеживается, затем полученные экстракты купажируются, что занимает относительно много времени (от 6 до 12 часов), а также снижает пищевую и биологическую ценность напитков из-за температурного воздействия. (З.В. Коробкина. «Товароведение и экспертиза вкусовых товаров». — М.: Колос, 2003, 214).

Наиболее близким техническим решением производства безалкогольных напитков на натуральном сырье является способ приготовления безалкогольного напитка, который предусматривает измельчение свежих или замороженных ягод и одновременное экстрагирование стевии, измельченных ягод, минеральной воды, насыщенной СO2, и юглона ультразвуком с частотой излучения от 50 Гц до 22 кГц в течение 2 час 15 мин — 2 час 30 мин с последующим отжимом, фильтрацией, деаэрацией, сатурацией и розливом (RU 2383255 С2, 27.06.2007 г.).

Недостатком прототипа является длительное время ультразвуковой обработки, сравнительно низкие органолептические показатели и биологическая ценность напитка.

Техническим результатом предлагаемого способа является уменьшение времени воздействия на растительное сырье, повышение органолептических показателей, биологической ценности готового продукта и расширение ассортимента безалкогольных напитков.

Указанный технический результат достигается:

— заменой стевии на астрагал, который содержит большое количество разнообразных макро- и микроэлементов: селен, кальций, кремний, алюминий, железо, магний, кобальт, цинк, медь, марганец, молибден, хром; ряд соединений, стимулирующих иммунную систему организма, которые позволят увеличить биологическую ценность напитка;

— в отличие от способа-прототипа ультразвуковой обработке подвергается только астрагал, а экстрагентом является водопроводная вода, затем полученный экстракт отжимается, фильтруется и вносится в купажный сироп в соответствии с рецептурой, что позволит регулировать количество экстракта и повысить органолептические показатели.

Предлагается способ получения безалкогольного напитка, предусматривающий измельчение свежего или высушенного астрагала до размера частиц 2-3 мм, внесение в технологическую емкость ультразвукового аппарата, проведение экстрагирования водой с температурой 40±3°С в течение 1 часа с частотой излучения от 20 кГц до 22 кГц с последующим отжимом, фильтрацией, дозированием, смешиванием с остальными компонентами купажного сиропа, деаэрацией, сатурацией и розливом. При этом в случае использования высушенного сырья после измельчения дополнительно проводят его замачивание в течение 20±5 минут.

Способ поясняется рисунками. Фиг.1 иллюстрирует влияние размера сырья на выход экстрактивных веществ. На фиг.2 представлено влияние температуры на выход экстрактивных веществ. На фиг.3 показана кинетика процесса экстрагирования астрагала.

Способ осуществляется следующим образом. Для приготовления экстракта астрагал измельчают до размера частиц 2-3 мм, в случае использования высушенного сырья дополнительно проводят его замачивание в течение 20±5 минут, затем вносят в технологическую емкость ультразвукового аппарата и проводят экстрагирование водой с температурой 40±3°С в течение 1 часа с частотой излучения от 20 кГц до 22 кГц. Параметры экстрагирования объясняются проведенными исследованиями (Фиг.1-3).

При исследовании влияния технологических факторов на процесс извлечения экстрактивных веществ из астрагала было установлено, что существенное влияние оказывают степень измельчения сырья и температура экстрагента — воды. Результаты исследований представлены на фиг.1.

Из фиг.1 видно, что наибольшее количество экстрактивных веществ извлекается из сырья размером от 2 до 4 мм, т. к. при крупном измельчении поверхность раздела фаз твердое сырье — жидкость невысока, а при слишком тонком измельчении резко увеличивается количество разорванных клеток, что приводит к вымыванию сопутствующих веществ, загрязняющих вытяжку (белки, слизи, пектины и другие высокомолекулярные соединения). Кроме того, в экстрагент переходит большое количество взвешенных частиц.

В результате вытяжки получаются мутные, трудноосветляемые и плохо фильтруемые, поэтому для дальнейших исследований использовались фракции размером 2-3 мм.

Исследования влияния температуры на процесс экстракции (фиг.2) показали, что повышение температуры экстрагента способствует увеличению выхода экстрактивных веществ. При экстракции сырья водой при температуре 40°С выход экстрактивных веществ в 1,3 раза больше, чем при температуре 20°С (размер сырья — 3 мм). Однако повышение температуры выше 60°С нежелательно в связи с необратимым распадом биологически активных веществ, входящих в состав экстрактивных веществ. (Повышение температуры экстрагента нежелательно для эфиромасличного сырья, поскольку при нагревании эфирные масла в значительной степени теряются. Необходимо учитывать, что при использовании горячей воды происходит клейстеризация крахмала, пептизация веществ; вытяжки в этом случае становятся слизистыми и дальнейшая работа с ними значительно затрудняется. Повышение температуры целесообразно при экстрагировании из корней, корневищ, коры и кожистых листьев. Горячая вода в этом случае способствует лучшему отделению тканей и разрыву клеточных стенок, ускоряя тем самым течение диффузионного процесса).

Из фиг.3 видно, что процесс перехода экстрактивных веществ в раствор в первые 40 минут извлечения интенсивно увеличивается. Максимальное количество органических кислот в настоях достигло при дальнейшей обработке УЗ в течение 20 минут.

С целью обеспечения максимальной эффективности извлечения полезных веществ из растительного сырья и сокращения продолжительности обработки необходимо учитывать, что процесс экстрагирования включает две фазы: осмотическое набухание (замачивание) с растворением содержимого клетки (движение растворителя внутрь клетки) и непосредственно само экстрагирование (диализ), при котором из клетки через клеточные мембраны, поры и капилляры происходит транспорт макромолекул растворенных веществ в объем растворителя.

При интенсивном воздействии УЗ на твердые частицы появляются сильные турбулентные течения, гидродинамические микропотоки, способствующие переносу масс, растворению веществ. Такое явление отмечается как снаружи твердых частиц, так и внутри них. В результате достигается интенсивное перемешивание даже внутри отдельных клеток.

При интенсивном колебании частиц сырья в местах трения происходит локальное повышение температуры, уменьшение вязкости экстрагента, а следовательно, увеличение коэффициента внутренней диффузии.

В результате увеличения турбулентности, нарушения структуры прилегающих слоев, пограничный диффузионный слой истощается или же будет иметь предельно малую толщину.

Следствием интенсивных колебаний является чередование зон сжатия и растяжения. При этом в момент растяжения в экстрагенте образуются полости разрыва жидкости (кавитационные зоны), которые захлопываются с силой в несколько сот атмосфер. Положительное качество этого процесса — диспергирование частиц, приводящее к увеличению межфазной поверхности.

В результате появления турбулентного перемешивания как внутри, так и снаружи клеток молекулярно-кинетическое движение заменяется конвективным, что позволяет поддерживать разность концентраций в зоне соприкосновения фаз на высоком уровне. При экстрагировании с помощью УЗ ускоряется процесс извлечения БАВ потому, что в сырье происходит микровзрыв, разрывающий клеточные структуры материала. Процесс извлечения протекает быстрее за счет вымывания экстрактивных веществ и пульсации, увеличивающих скорость движения экстрагента. Возникающие в жидкости колебания сокращают время экстрагирования и повышают выход биологически активных веществ.

1. Способ получения безалкогольного напитка, предусматривающий измельчение свежего или высушенного астрагала до размера частиц 2-3 мм, внесение в технологическую емкость ультразвукового аппарата, проведение экстрагирования водой с температурой 40±3°С в течение 1 часа с частотой излучения от 20 кГц до 22 кГц с последующим отжимом, фильтрацией, дозированием, смешиванием с остальными компонентами купажного сиропа, деаэрацией, сатурацией и розливом.

2. Способ по п.1, в котором после измельчения высушенное сырье дополнительно замачивают в течение 20±5 минут.

Источник

—>ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ПРОИЗВОДСТВА —>

МИНИСТЕРСТВО ОБРАЗОВАНИЯ АЗЕРБАЙДЖАНСКОЙ РЕСПУБЛИКИ

АЗЕРБАЙДЖАНСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Технология пищевых продуктов»

Дисциплина: ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ПРОИЗВОДСТВА

Специальность: İİ 05.04.05 – «Организация и управление промышленности»

Преподаватель: доц., к.т.н. Эльданиз Энвер оглы Байрамов

Лекция № 23

Тема: Технологические основы производства слабоалко гольных и безалкогольных напитков.

План лекции

- Технология производства солода и пива.

- Технология производства безалкогольных напитков.

- Технология производства кваса

- Технология производства минеральных вод.

- Производство фруктовых газированных вод.

- Розлив напитков.

Литература.

- Богданов В.Д., Дацун В.М., Ефимова М.В. Общие принципы переработки сырья и введение в технологии производства продуктов питания: Учебное пособие.–Петропавловск-Камчатский:КамчатГТУ, 2007.– 213 с., (с.190÷197).

- Малкина В. Д., Касаткина Г. Д. Общая технология пищевых производств. Учебно-практическое пособие. – М., МГУТУ, 2009.-84 с., (с.35÷40).

- Пермякова Л.В., Киселева Т.Ф. Технология отрасли. Основы производства продуктов брожения : учебное пособие. — / Л.В. Пермякова, Т.Ф. Киселева; Кемеровский технологический институт пищевой промышленности. — Кемерово, 2005. — 136 с., (с.119¸129).

1. Технология производства солода и пива.

Производство солода.

Солод — зерна злаков, проращенных в искусственных условиях при определенной влажности и температуре.

Процесс получения солода называется солодоращением. В результате зерно превращается в полупродукт — свежепроросший солод.

Основная цель солодоращения — накопление в зерне максимального количества ферментов (амилаз, протеаз, цитаз) и разрыхление эндосперма зерна.

В производстве спирта солод применяют только как источник ферментов для осахаривания крахмала сырья (зерна, картофеля). Поэтому используют свежепроросший солод из различных злаков: ячменя, проса, овса, ржи. Так как свежепроросший солод долго нельзя хранить, то его готовят непосредственно на спиртзаводах в количестве, необходимом для текущей работы.

В производстве кваса используют свежепроросший и сухой ржаной солод — ферментированный и неферментирован-ный. Ферментированный ржаной солод — источник красящих и ароматических веществ, неферментиро-ванный — содержит ферменты.

В хлебопечении солод применяют для выработки многих сортов хлеба и т.д.

При производстве пива солод является не только источником ферментов, но и основным сырьем. Используют в пивоварении только сухой ячменный солод, реже пшеничный. Для светлых сортов пива вырабатывают светлый ячменный солод, для темных — темный, карамельный и жженый. Два последних типа солода являются источником красящих и ароматических веществ.

Главным показателем качества солода является экстрактивность, обозначающая суммарное количество сухих веществ (в %), переходящих в раствор при обработке измельченного зерна ферментами солода. Белок должен быть в пределах 9¸12%, с его уменьшением ухудшается вкус и ослабевает пена, а с увеличением белок выпадает в осадок и пиво мутнеет. Всхожесть не менее 90¸95%. Различают три типа пивного солода: светлый, жигулевский и темный.

Приготовление пивного солода состоит из следующих стадий: очистка и транспортировка ячменя → замачивание и проращивание зерна → сушка → отделение ростков → созревание солода.

Подготовка зерна к переработке рассмотрена ранее. Здесь кратко рассмотрим последующие за очисткой зерна, стадии производства.

Замачивание зерна ведется тремя способами: периодическим воздушно-водяным, непрерывнопоточным (в насыщенной воздухом воде) и воздушно-оросительным.

Зерно промывается в цилиндроконических замочных аппаратах. В центре этого аппарата установлено устройство, состоящее из трубы, под нижний конец которой подведена трубка для подачи сжатого воздуха. При мойке сжатый воздух увлекает вверх по центральной трубе смесь воды с зерном, она распределяется по радиально расходящимся к периферии трубам сегнерова колеса и выходит у стенок в аппарате. После удаления сплава зерно дезинфицируют смесью СаСl2∙СаО.

Внизу в конусе аппарата установлены трубчатые барботеры, по которым в слой зерна при замочке продувается воздух. Замоченное зерно спускают через нижний конус, а сверху имеется вырез с приваренной коробкой для слива грязной воды и сбора всплывших легких зерен и примесей. Длительность замочки ячменя 3 сут.

Воздушно-оросительный способ признан наиболее прогрессивным и рекомендован к внедрению. Сначала в течение 20 ч ведут орошение зерна водой, распыленной форсунками. Через каждый час в течение 15 минут снизу вентилятором подсасывается воздух. Затем моечный аппарат заполняют водой и 8 ч выдерживают зерно под водой, проветривая его через каждые 30 минут пропусканием воздуха через барботер в течение 5 минут. Потом воду спускают и ведут орошение с отсасыванием до достижения влажности зерном 42-44% для светлого и 45-47% для темного солода. Длительность замачивания зависит от температуры воды: при 12°С — 56 ч, а при 15°С — 48 ч.

Проращивание ячменя ведут для накопления в нем ферментов, разрыхления и разрушения стенок зерна для облегчения извлечения крахмала, белковых и других веществ при приготовлении сусла. Температура проращивания 18°С для светлого и до 24°С для темного солода. Постоянная температура в зерновой массе поддерживается проветриванием грядок путем продувания воздухом, соответствующим дополнительным увлажнением и рыхлением. Проращивание по окончании роста, заканчивают, когда росток достигнет 2 /3 — 3 /4 длины зерна. К этому моменту стенки эндосперма разру-шаются под действием цитолитических ферментов, а сам эндосперм становится рыхлым и хрупким. В непроросшем зерне содержится только b-амилаза, расщепляющая крахмал до мальтозы, а a-амилаза образуется при проращивании, и она разрыхляет молекулу крахмала с образованием декстринов. Накапливаются также протеиназы и пептидазы, которые гидролизуют белки с образованием пептидов и аминокислот.

Длительность проращивания светлого солода 7 сут, а темного — 9 сут, но ферменты накапливаются в основном за первые 5 сут, в последующее время протекает ферментативный гидролиз. О готовности солода судят по легкости растирания пальцами мучнистой части эндосперма. При хорошем качестве запах солода свежий, огуречный. При нарушениях режима запах эфирный, а консистенция мажущаяся; последнее наблюдается также в перемоченном солоде.

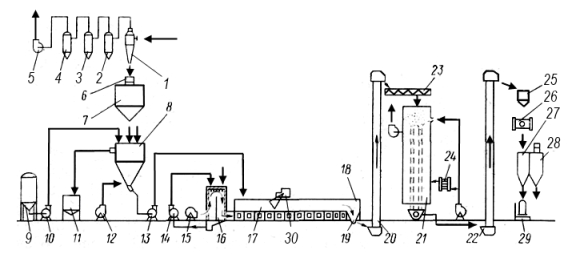

Солодовни применяются двух типов: токовые и пневматические. Токовые вытесняются пневматическими из-за неперспективности их механизации. В пневматических солодовнях (рис. 23.1) температуру в слое солода высотой 0,6-1,0 м и удаление углекислого газа регулируют продуванием снизу очищенного от пыли кондиционированного по влажности воздуха с температурой на 2-3°С ниже установленной режимом проращивания. Для предупреждения сплетения корешков солода применяют ворошители. Пневматические солодовни ящичного типа состоят из ряда прямоугольных открытых ящиков с кирпичными или железобетонными стенками и ситчатым дном на высоте 1-1,8 м от основного дна. Количество ящиков соответствует числу суток проращивания солода, который от начала до конца остается в одном и том же ящике. Кондиционированный воздух поступает в подситовое пространство и снизу вверх пронизывает слой солода, охлаждая, увлажняя его и вытесняя СО2. Вертикальный шнековый ворошитель на тележке с катками движется по боковым стенкам ящиков и вращением шнеков перемещает нижние слои солода вверх, а верхние вниз примерно по 2 раза в сутки.

Рис. 23.1. Аппаратурно-технологическая схема получения сухого солода:

1 – циклон-разгрузитель; 2 – сухой пылеуловитель; 3 — мокрый пылеуловитель; 4 — каплеуловитель; 5 — воздуходувка; 6, 29 — весы; 7 — зерновой бункер; 8 — замочный аппарат; 9 — сборник раствора антисептика; 10 — насос; 11 — сборник воды; 12 — компрессор; 13 — насос гндроподачи; 14 — рециркуляционный насос; 15 — вентиляторы; 16 — камера кондиционирования; 17 — солорастильная ящичная грядка; 18 — бункер; 19 — транспортер; 20, 22 — нории; 21 — солодосушилка ЛСХА; 23 — шнек; 24 — калорифер; 25, 27, 28 — бункера; 26 — росткоотбивочная машина; 30 — передвижной ворошитель солода.

Сразу после замочки в течение суток зерно продувают сухим воздухом, когда температура поднимется до 14-17°С, начинают продувать кондиционированным воздухом и поддерживают температуру 17-21°С, а под конец на 8-е сутки — 18-20°С.

Пневматическая ящичная солодовня типа «передвижная грядка» отличается ежедневным перемещением зерна, выгруженного из замочного аппарата, от одного конца данного ящика к другому концу, и на 8-е сутки с противоположного конца ворошителем зеленый солод выгружают в приемный бункер, откуда он системой транспортеров перемещается на сушку. Таким образом, в пневмо-ящечной солодовне осуществлена полная механизация выгрузки солода.

Сушка солода имеет целью удаление влаги и накопление экстрактивных, ароматических и красящих веществ. Влажность солода снижается с 42-47 до 2-4% в три стадии. В течение физиологической фазы продолжается проращивание при температуре зерна до 40°С и влажности до 30%. Ферментативная фаза протекает при температуре 40-75°С и влажности солода 20-30%. Для получения светлого солода длительность этой фазы сокращают путем быстрого доведения влажности солода до 10%.

Химическая фаза наступает при температуре выше 75°С и заканчивается для светлого солода при 80°С, для темного — при 105°С. Влажность солода соответственно 3-5 и 1,5-2,5%. В этой стадии происходят взаимодействие аминокислот и пептидов с редуцирующими сахарами и образование их комплексного соединения — меланоидинов, придающих солоду специфичный вкус, цвет и аромат.

Непрерывнодействующая сушилка марки ЛСХА-5 имеет производительность 5 т солода в сутки, расходует 6÷8,7 МДж/ч тепла и 7,8 кВт∙ч электроэнергии на 100 кг сухого солода. Отделение ростков производится сразу после сушки, а высушенный солод созревает еще 4÷6 недели в процессе сорбции влаги из воздуха.

Выход светлого солода 78÷79 кг из 100 кг с влажностью 3% и темного 74÷76 кг с влажностью 1,5÷2%. Отходы при очистке и сортировке 10÷12%.

Производство пиво

Пиво — слабоалкогольный напиток, насыщенный углекислым газом, с приятной хмелевой горечью и ароматом. Пиво — питательный напиток, в нем содержатся углеводы, белки, витамины и органические кислоты; энергетическая способность светлого пива 1700÷2200 кДж/кг, темного — 3400 кДж/кг.

Производство пива состоит из следующих стадий: приготовления охмеленного сусла → брожения → дображивания → осветления → розлива → пастеризации → обработки бутылок → хранения пива.

Приготовление пивного сусла производится в варочном отделении (рис.23.2). Процесс варки служит для более полного извлечения и растворения сухих экстрактивных веществ солода, используемых несоложенных материалов и хмеля, создания благоприятных условий для ферментативного гидролиза крахмала, белка, клетчатки и других составных частей сырья. Необходима определенная кислотность среды (рН 5,2÷5,6), а при ее подщелачиванни водой применяют молочную кислоту и др.

Приготовление сусла состоит из полировки и дробления солода, затирания солода и несоложеных материалов, варки и осахаривания сусла, фильтрации сусла, кипячения его с хмелем, отделения хмелевой дробины. Полируют солод на полировочной машине СП-54, на которой производится отбор ростков, пыли и загрязнений, затем солод загружают в замочный аппарат для увлажнения до 30%, потом отправляют на четырех- или шестивальцовые дробилки для измельчения с минимальным разрушением оболочек. Продукты характеризуются следующим составом (в %): лузга 12÷20, крупная крупка 20÷35, мелкая крупка 25÷50, мука 15÷20.

Затирание зернопродуктов осуществляется преимущественно по отварочному способу, так как сейчас наряду с солодом применяются несоложеные материалы, которые лучше перерабатывать с его помощью. Отварочный способ состоит в том, что для повышения температуры затора часть его (отварку) отбирают в другой аппарат для кипячения; затем отварку смешивают с некипяченой частью затора.

В зависимости от количества отварок различают одно-, двух- и трех-отварочный способы затирания. Длительность затирания растет с увеличением числа отварок — 3,5 ч; 4÷5 ч; 6÷6,5 ч, аналогично возрастает и расход пара. Жигулевское, Московское и Ленинградское пиво готовят по более рациональному двухотварочному способу.

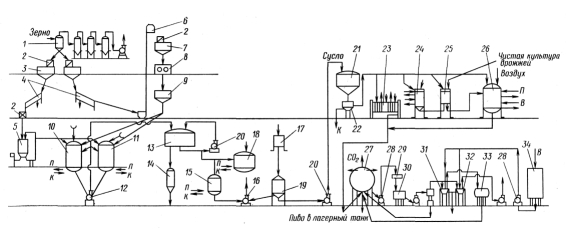

Рис. 23.2. Технологическая схема производства пива:

1 — разгрузитель; 2 — весы; 3 — бункера суточного запаса; 4 — полировочные машины; 5 — дробилка для мокрого солода; 6 — нория; 7— бункер для зерна; 8 — вальцовый станок; 9 — бункер для дробленого солода; 10, 11 — заторные аппараты; 12, 28 — насосы; 13 — фильтр-аппарат; 14 — монжю для дробины; 15 — сборник промывных вод; 16 — насос для промывных вод; 17 — мерник промывных под; 18 — сусловарочный котел; 13 — хмелеотделитель; 20 — насосы для мутного сусла; 21 — отстойный аппарат; 22 — сепаратор; 23 — пластинчатый теплообменник; 24 — стерилизатор; 25 — цилиндр брожения; 26 — резервуар предварительного брожения; 27 — бродильный танк; 29 — вибрационное сито; 30 — сборник дрожжей; 31 — ванна для семенных дрожжей; 32 — ванна для избыточных дрожжей; 33 — монжю; 34 — сборник охлажденной воды (В — вода, П — пар, К — конденсат).

При затирании в аппарат набирают воду: 3,0÷4,0 л на 1 кг сырья температурой до 45°С, при работающей мешалке вносят солод, ячмень и ферментный препарат, после смешивания определяют рН затора и в случае необходимости добавляют молочную кислоту, примерно 0,09% по массе засыпи. При температуре 40°С выдерживают содержимое примерно 15 минут, затем нагревают до 52°С со скоростью 1°С за 1 минут и делают белковую паузу в 20-30 минут. Вновь поднимают температуру с той же скоростью до 63°С и выдерживают еще 20-30 минут. Затем опять с той же скоростью поднимают температуру до 72°С и выдерживают 40 минут до полного осахаривания. Отстоявшуюся жидкую часть по стяжной трубе спускают в другой аппарат, а гущу нагревают за 30 минут до кипения, столько же кипятят, за 30 минут перекачивают в другой аппарат, смешивают с ранее выкачанной жидкой частью и при температуре 76°С в течение 15-20 минут осахаривают весь затор.

Осахаренный затор перекачивают на фильтрацию и фильтруют через свою же дробину при 76-78°С. Сначала отделяют первое сусло, а потом горячей водой вымывают из дробины оставшийся в ней экстракт. Фильтрация сусла через фильтр-пресс ускоряет процесс и позволяет повысить выход экстракта на 1%. Дробину удаляют паровым эжектором или насосом с водой.

После фильтрации сусло кипятят в сусловарочном котле, хмель вводят в зависимости от сорта пива сразу перед кипячением или в 2÷3 приема и в целях его экономии в последнее время кипятят сусло под давлением 0,02÷0,03 МПа. Длительность кипячения 1,5÷2 ч. Затем измеряется объем сусла, и оно передается в хмелеотборочный аппарат.

На схеме приведен (см. рис.23.2) четырехсосудный варочный агрегат. Эти агрегаты рассчитаны на З т сырья и обеспечивают четыре варки в сутки. При замене фильтр-аппарата фильтр-прессом число варок увеличивается до пяти в сутки. В шестисосудный агрегат входят два заторных котла, два фильтр-аппарата и два сусловарочных аппарата. При загрузке 3 т сырья они позволяют делать 6 варок в сутки, при большей нагрузке — пять варок.

Из сусловарочного котла охмеленное сусло самотеком поступает в хмелеотборочный аппарат для отделения на сите дробины хмеля, он промывается, и промывная вода вместе с отфильтрованным суслом откачивается насосом для осветления и охлаждения.

Осветлением сусла достигается удаление свернувшихся при кипячении белков, придающих пиву грубую горечь. Процесс осветления осуществляется отстаиванием или сепарированием (см. рис. 23.3). После осветления сусло охлаждается в оросительном теплообменнике типа «труба в трубе» и пластинчатых теплообменниках до температуры 5-6°С и обсеменяется посевными дрожжами.

Процесс сбраживания пивного сусла осуществляется в две стадии в двух отдельных помещениях и при разных условиях и режимах. Первая стадия — главное брожение (см. рис. 23.2) — ведется в бродильном отделении и заканчивается получением из сусла и дрожжей зеленого пива. Вторая стадия — дображивание — осуществляется в лагерном подвале, освобожденное от дрожжей зеленое пиво насыщается СО2 созревает и превращается в готовый напиток.

Рис.23.3. Технологическая схема лагерного и фильтрационного отделения:

1 — лагерные танки; 2 — сборник отстоя; 3 — смеситель пива; 4 — насосы; 5 — пластинчатый теплообменник; 6 — смеситель диатомитового фильтра; 7 — сусловарочный насос; 8 — диатомитовый фильтр; 9 — пластинчатый теплообменник; 10 — карбонизатор; 11 — мерник фильтрованного пива.

Осветленное сусло сбраживают пивными дрожжах низового брожения при температуре 6-9°С и дображивают при 1-2°С. К концу брожения дрожжи оседают на дно и осветляют пиво. Оседающие дрожжи повторно используют 10-15 раз в качестве посевных.

Бродильные аппараты бывают открытого и закрытого типа, прямоугольные и цилиндрические, вертикальные и горизонтальные, из стали и алюминия с внутренним змеевиком, по которому пропускают охлажденную до 1°С воду для отвода тепла, выделяющегося при брожении. Вместимость танка рассчитывают на 1¸2 варки сусла, максимально — на его объем, получаемый в течение суток.

Главное брожение начинают с наполнения танка охлажденным суслом и посевными дрожжами в количестве 0,5 л на 100 л, или 0,5% по объему сусла. Длительность главного брожения сусла концентрацией 11-13% составляет 7-9 сут, а для более высокой концентрации — 9-10 сут. Контролируют динамику брожения по убыли экстракта, конец главного брожения характеризуется остаточным количеством редуцирующих веществ (РВ) зеленого пива на уровне 1,0 г на 100 мл. Молодое пиво сепарируют, охлаждают, измеряют объем и передают в лагерный танк. Оставшийся на дне танка слой дрожжей стягивают с помощью вакуум-аппарата и насосом или монжю передают в дрожжевое отделение. Потери пива в бродильном отделении составляют около 2% по объему холодного сусла.

Размножают чистую культуру дрожжей (ЧКД) сначала в заводской лаборатории, потом в специальных аппаратах. Такой аппарат Грейнера (Германия) получил широкое распространение. Он включает стерилизатор сусла, цилиндры для сбраживания с сосудами для хранения дрожжей и резервуары предварительного брожения.

В стерилизаторе сусло кипятят, подогревая его паром через змеевик, в течение 1 ч, затем охлаждают до 12°С. Простерилизованное сусло сжатым воздухом направляют в цилиндр брожения, куда задают чистую культуру дрожжей, сбраживают и размножают их. Затем отбирают маточные дрожжи на хранение, а остальную часть стерильным воздухом передавливают в резервуар предварительного брожения, сбраживают и размножают дрожжи в течение 3 сутки при температуре 9°С и также воздухом перемещают в танк главного брожения.

После главного брожения получают 2% дрожжей по объему зеленого пива п половину их используют как семенные дрожжи для засева в бродильный аппарат, а вторую половину — избыточные дрожжи — без обработки передают в экспедицию для реализации. Семенные дрожжи процеживают через вибро-сито, промывают холодной водой с температурой 3°С до полного осветления. Перед повторным использованием дрожжам дают 2-3-дневный покой, хранят их в ванночках под слоем ежедневно сменяемой воды, а затем, предварительно разбавив их 2-3-кратным количеством сусла, перемешивают сжатым воздухом или углекислым газом и задают в бродильный аппарат.

Дображивание и выдержка пива служат для насыщения его углекислым газом, осветления и созревания, в процессе которого улучшаются вкус и аромат пива. Спиртовое брожение при дображивании, так же как и при главном брожении, является основным процессом.

Для насыщения пива до стандартной концентрации СО2 (0,3-0,35%) в молодом пиве оставляют на дображиванне около 1% экстрактивных веществ и повышают его растворимость снижением температуры до 0-2°С и подъемом давления до 0,03-0,07 МПа. Осветление и потеря грубой горечи при дображивании наступают после окончания брожения, когда дрожжи, оседая, увлекают в осадок частицы белков и хмелевые смолы. При созревании пива уменьшается содержание альдегидов, увеличивается количество эфиров, высших спиртов и кислот. Этим обогащаются вкус и аромат пива.

Отсепарированное от дрожжей и охлажденное зеленое пиво в лагерный танк подается снизу при открытом его шпунтовом отверстии для вытеснения углекислым газом содержащегося там воздуха. Танк шпунтуют присоединенным шпунтаппаратом. Продолжительность дображивания и выдержки зависит от сорта пива. Так, Жигулевское пиво выдерживают 21 сут, Рижское и Московское — 42, Мартовское и Украинское — 30, Ленинградское — 90 сут. При выгрузке готового пива на осветление в танке углекислым газом поддерживается такое же давление для предотвращения потери ее растворимости.

Отмеченная высокая длительность брожения и дображивания пива исторически сложилась давно и стала традиционной для классической технологии, отличающейся периодичностью процесса. Сейчас создана технология непрерывного производства пива.

ВНИИПБП разработан и внедрен на Москворецком пивоваренном заводе непрерывный метод главного брожения и дображивания пива в обычных танках, соединенных переточными трубами в батареи. Весь процесс сбраживания Жигулевского пива по этому способу проходит за 15 сут вместо 28, а коэфициент использования производственной площади увеличивается более чем в 1,5 раза.

Ускоренный способ приготовления Жигулевского пива основан на сбраживании сусла без кислорода, поэтому образуется мало альдегидов и созревание его происходит быстрее. Дображивание ведут в изотермических условиях при температуре 4°С. Охлаждение и осветление сусла протекает в герметически закрытых аппаратах, суслопровод обрабатывается углекислым газом, количество посевных дрожжей увеличено с 0,5 до 0,7-1,0 л на 100 л сусла. Сусло на брожении перемешивают СО2 1 раз в смену, поэтому главное брожение заканчивается за 5,5 сут. Дображивание ведут при температуре 4-5°С и заканчивают его за 11 сут. Пиво охлаждают до 0-1°С только при его осветлении. Это позволяет увеличить производительность завода на 30%.

Осветление пива после дображивания ведут на диатомитовых фильтрах или сепараторах (рис. 23.3). После смесителя пиво охлаждается до 0-1°С в пластинчатом холодильнике и направляется на осветление. В фильтрах в качестве фильтрующего слоя используют хлопчатобумажную массу, диатомит и пластины из бумаги с большим содержанием асбеста. Фильтр-прессы заменяют сепараторами ВСП, и при этом потери пива снижаются от 1 до 0,02%, но нужная светлость не достигается, и его повторно фильтруют на пластинчатых фильтрах.

Диатомитовые фильтры наиболее перспективны, потери в них составляют 0,4%, они просты в обслуживании. Установка содержит смеситель для подготовки суспензии диатомита в пиве, которую питающим насосом прокачивают через фильтр до образования на пористом картоне или ткани фильтрующего слоя диатомита. После появления чистого пива подачу диатомитовой суспензии прекращают и фильтруют пиво. Длительность работы фильтра без перезарядки достигает 150 ч. Затем следует перезарядка: диатомит смывается струей воды и наносится новый слой диатомита.

Если осветленное пиво недостаточно насыщено СО2, то его дополнительно насыщают в карбонизаторах, выдерживают 2¸6 ч для стабилизации растворенной СО2 и подают на розлив.

2. Производство безалкогольных напитков

2.1. Классификация безалкогольных напитков.

2.2. Сырье для получения напитков.

2.3. Принципиальная схема производства безалкогольных напитков.

2.4. Приготовление сахарного сиропа.

2.5. Получение купажного сиропа.

2.6. Сатурация воды и напитков.

2.7. Розлив напитков.

2.1. Классификация безалкогольных напитков

Безалкогольные напитки классифицируют следующим образом:

- по виду на прозрачные, мутные, сухие, концентраты;

- по типу— сильно-, средне-, слабогазированные и негазированные;

- по группам в зависимости от используемого сырья, технологии производства и назначения — сокосодержащие; напитки на зерновом сырье; на пряно-ароматическом сырье; на ароматизаторах; напитки брожения;

- по стойкости— пастеризованные и непастеризованные; с применением консервантов; напитки холодного розлива и горячего розлива.

2.2. Сырье для получения напитков

Для придания напиткам сладкого вкуса используют сахар (в виде сахара-песка, сахара-рафинада, жидкого сахара) и подсластители различной природы (натуральные и синтетические). Натуральные подсластители: сахара (глюкоза, фруктоза, мальтоза, лактоза, сахароза — основной сахар); сладкие спирты (сорбит, ксилит — для диабетиков); вещества сложной природы (тауматин, монелин). Синтетические подсластители: сахарин, цикламаты, аспартам.

Пищевые органические кислоты используют для придания кислого или терпкого вкуса, усиления вкуса, жаждоутоляющего действия, для смягчения сладости сахара, для консервирующего действия. Применяют лимонную, молочную (в напитках из хлебного сырья), виннокаменную (в сухих напитках), сорбиновую, аскорбиновую (как консерванты) кислоты.

Красители натуральные (колер, энокраситель, бузиновый, вишневый, черничный, черносмородиновый, черноплоднорябиновый, свекольный) и синтетические (индигокармин, тартразин) применяют для подкрашивания напитков.

Вкусовые и ароматические вещества. В зависимости от способа получения ароматические вещества подразделяются на настои, экстракты, эссенции из натурального и синтетического сырья и комбинированные смеси натуральных и синтетических душистых веществ.

2.3. Принципиальная схема производства безалкогольных напитков

Технологическая схема получения безалкогольных напитков (рис. 23.4) включает следующие основные стадии:

- приготовление сахарного сиропа;

- приготовление колера;

- приготовление купажного сиропа;

- подготовку воды;

- сатурацию воды (напитка);

- розлив напитка.

Рис. 23.4. Технологическая схема получения газированных напитков.

2.4. Приготовление сахарного сиропа

Сахар в производстве безалкогольных напитков используется в виде сахарного сиропа концентрацией сухих веществ 60¸65%. Сахарный сироп можно готовить холодным или горячим способом.

Холодный способ: сахар растворяют в подготовленной воде с температурой 20-25ºС при перемешивании.

Горячий способ: расчетное количество умягченной воды подогревают в сироповарочном котле до 50-60ºС, вносят необходимое количество сахара, доводят до кипения и кипятят 30 минут для уничтожения слизеобразующих бактерий. Готовый сироп фильтруют и охлаждают до 15-20ºС.

В производстве безалкогольных напитков сахарный сироп готовят только горячим способом во избежание инфицирования готовой продукции.

Наряду с белым сахарным сиропом применяют инвертированный сахарный сироп. В нем часть сахарозы в процессе варки гидролизуется до фруктозы и глюкозы под действием добавленных в сироп органических кислот (чаще лимонной). Инверсия приводит к более сладкому и мягкому вкусу сиропа, к большему выходу сухих веществ, что позволяет уменьшить расход сахара.

Колер, используемый для подкрашивания напитков, готовят так же, как в производстве ликеро-водочных изделий.

2.5. Получение купажного сиропа

Купажный сироп готовят холодным, полугорячим и горячим способом.

Холодный способ используют в тех случаях, когда в рецептуру напитков входят настои, эссенции, композиции и другое ароматсодержащее сырье.

Компоненты купажного сиропа задают в аппарат последовательно при тщательном перемешивании от менее ароматичного к более ароматичному: сахарный сироп, сок или экстракт, вино, кислота, красители, настои, эссенции. При таком способе купажирования лучше сохраняются ароматические вещества, витамины и другие биологически активные соединения.

Горячий и полугорячий способы купажирования применяют тогда, когда необходимо сократить объем купажного сиропа, уменьшить дозу его расхода на бутылку, обеспечить стерильность сырья (при использовании натуральных соков, экстрактов), удаление спирта (если применяют спиртованные соки, морсы, вина). Используют для изготовления напитков, в рецептуру которых входят соки, морсы, экстракты, вина.

Горячий способ: сахарный сироп варят не на воде, а на всем количестве (100%) сока (морса, вина), заложенного в рецептуру. Полугорячий способ: сахарный сироп варят на 50% от рецептурного сока (морса, вина), остальную часть (50%) вносят при купажировании.

В готовом купажном сиропе, полученном любым способом, проверяют содержание сухих веществ, сироп фильтруют через фильтр-картон, охлаждают до температуры не выше 8ºС и передают на розлив.

2.6. Сатурация воды и напитков

Искусственное насыщение воды диоксидом углерода называется сатурацией. В основе сатурации лежит способность СО2 при взаимодействии с водой образовывать водный раствор. На растворимость газа в жидкости влияет ряд факторов: природа газа и жидкости, парциальное давление газа над жидкостью, примеси воздуха в СО2 и воде, температура раствора, содержание в воде электролитов и коллоидов.

Исходя из этого, перед сатурацией воду умягчают, охлаждают до 2-4 ºС, деаэрируют (освобождают от воздуха). Насыщение идет под давлением 0,5-1,2 МПа до содержания СО2 не менее 0,6% мас.

Процесс сатурации осуществляется в специальных аппаратах – сатураторах. Современным способом насыщения диоксидом углерода является синхронно-смесительный. В установках, работающих по этому способу, насыщению СО2 подвергается либо готовый напиток (смесь деаэрированной воды и купажного сиропа), либо предварительно деаэрированную воду газируют и смешивают с купажным сиропом. Синхронно-смесительный способ позволяет повысить качество напитков, снизить потери диоксида углерода, отказаться от использования ряда автоматов (дозировочного и для перемешивания напитков) на линии розлива.

2.7. Розлив напитков

Розлив безалкогольных газированных напитков осуществляется в изобарических условиях для предотвращения потерь диоксида углерода. Напитки разливают в стеклянные или ПЭТ-бутылки, жестяные банки.

Классическим, но уже устаревшим способом является розлив напитков с дозированием купажного сиропа в бутылку с последующим доливом газированной водой. Современный способ — розлив готового, насыщенного СО2 напитка.

Контрольные вопросы.

- Приведите классификацию безалкогольных напитков, дайте характеристику напиткам каждой группы.

- Назовите сырье, используемое в производстве безалкогольных напитков.

- Изобразите принципиальную технологическую схему производства безалкогольных напитков.

- Опишите технологию приготовления белого сахарного сиропа и колера.

- Объясните сущность процесса инверсии, опишите режим приготовления инвертного сахарного сиропа.

- Приведите технологию приготовления купажного сиропа, а также принципы последовательности внесения компонентов купажа.

- Назовите факторы, влияющие на степень насыщения воды диоксидом углерода.

- Объясните особенности розлива безалкогольных напитков.

ПРОДОЛЖЕНИЕ СЛЕДУЕТ

Напечатать

Источник