PROMOIL — ПРОМЫШЛЕННЫЕ МАСЛА И СМАЗКИ

МЫ ДАДИМ ВАМ ЛУЧШИЙ ВЫБОР

Технологии получения базовых автомобильный масел

Категория: Технологии и материалы

В начале развития технологий смазку производили при помощи животных жиров или растительных масел, позже, с переходом к промышленному производству, начали применяться масла на основе нефти. Первое появление масла на нефтяной основе зафиксировано в 1852 г. Сначала такие масла были распространены не очень широко, так как они были не так эффективны, как продукция на натуральной основе. Из сырой нефти удавалось получить смазочное вещество не особо высокого качества. На первых порах еще не было промышленного производства базовых нефтяных масел, потому что не хватало технического опыта. Однако по мере роста спроса на автомобили и количества их выпуска соответственно рос спрос и на смазочные материалы с лучшими свойствами. Производители быстро разобрались, что для получения более высокого качества необходимо переработать сырую нефть в узкие дистилляционные фракции, которые имеют различную вязкость. Общество инженеров автомобильной промышленности и транспорта в 1923 году разработало классификацию моторных масел по вязкости, согласно которой автомобильные масла делились на легкое масло, масло средней плотности и тяжелое смазочное масло. Тогда моторные масла еще не содержали присадок. Такое масло требовало своей замены через каждые 1300 – 1600 километра. В двадцатых годах прошлого века началась практика обработки базовых масел, чтобы улучшить их эксплуатационные характеристики. Ее стали применять все большее количество производителей. Если применить к тем маслам современную классификацию API, их можно отнести к базовым маслам I группы. Базовые масла I группы чаще всего получались путем:

Чтобы осуществить реакцию с элементами, которые содержались в базовых маслах и имели отрицательные характеристики, с помощью концентрированной серной кислоты их превращали в твердый шлам, который можно было затем сравнительно легко удалить. Несмотря на то, что при такой технологии удавалось достичь очень существенной очистки масла, она была очень дорогой, а кроме того, создавала экологические проблемы, связанные с дальнейшей утилизацией шлама. Кроме того, обращение с кислотой также технологически сложно. Поэтому такая технологий не получила большого распространения в Северной Америке. Чтобы поглощать и удалять самые вредные элементы масел на основе нефти при таком способе очистки применялась глина. Принцип действия глины аналогичен принципу действия наполнителей для кошачьих туалетов. Она удаляля ароматические или высокополярные соединения, которые содержали серу и азот. Данная технология представляет собой простой процесс экстракции. При этом компоненты масла с неподходящими свойствами удаляются за счет использования растворителя, который пригоден для повторного применения. Правда, этот растворитель высокотоксичен. Эта технология стала важным этапом на пути формирования традиционной экстракции селективными растворителями. Правда, постепенно к настоящему времени данная технология почти полностью была снята с производства. При таком способе очистки ароматические углеводороды удаляются из масла экстракцией с помощью селективных растворителей, при этом качество масла повышается. Ароматические углеводороды являются хорошими растворителями, но качество базовых масел они снижают, потому что представляют собой самые реактивные компоненты в интервале выкипания натуральной смазки. Окисление ароматических углеводородов вызывает цепную реакцию, которая может значительно уменьшить срок эксплуатации базового масла. Кроме того, вязкость ароматических компонентов базового масла достаточно сильно зависит от изменения температуры окружающей среды. Часто автомобильные мала имеют достаточно низкую вязкость, чтобы обеспечить хороший пуск двигателя при низких температурах, но при этом она должна быть достаточно высокой, чтобы обеспечить необходимую толщину пленки. И эти же масла должны сохранить смазочную способность в тяжелых условиях и на жаре. Поэтому важным параметром масла является стабильность его вязкости независимо от того, в жарких или холодных условиях оно эксплуатируется. У производителей смазочных материалов зависимость вязкости от температуры выражается коэффициентом вязкости. Более высокий коэффициент вязкости означает, что у данного масла более низкая и более благоприятная температурная характеристика. Селективная очистка – это метод удаления нежелательных соединений, который основывается на образовании двухфазной системы, в которой примеси вместе с растворителем и чистое масло разделяются на два слоя, после чего слой с экстрактом отделяется от слоя с очищенным маслом. Так из масла можно удалить асфальтеновые (битумные) вещества, смолы и ароматические соединения с короткими боковыми цепями в молекулах, твердые углеводороды и полициклические ароматические соединения, которые способствуют коксованию и усиливают зависимость вязкости от температуры. Экстракция растворителями обычно проводится вслед за вакуумной дистилляцией. У дистиллятов после такой экстракции получается более высокий индекс вязкости и улучшается стойкость к окислению. В современных условиях для экстракции как правило применяют фурфурол и н-метилпирролидон. Реже используется фенол, но его распространение ограничено из-за токсичности. При экстракции бызовый химический состав дистиллятов изменяется не сильно, так что сохраняется влияние химического состава сырой нефти. Это технология удаления парафинов, которые повышают температуру застывания масел. Она основана на смешивании масла со смесью двух растворителей, например метилэтилкетона и толуола. Такой раствор масла охлаждается до температуры – 6… – 12°С, при которой кристаллы парафина выпадают в осадок, после чего их можно отделить фильтрованием, а растворитель путем перегонки затем отделяется от масла. Получается депарафинированное масло (dewaxed oil) с улучшенными характеристиками. У него с более низкая температура застывания и повышен индекс вязкости за счет уменьшения низкотемпературной вязкости. Побочный продукт данной технологии – парафиновый шлам (slack wax), который служит сырьем для каталитического гидрокрекинга. При этом можно получить высококачественные базовые масла. В качестве адсорбентов могут быть использованы отбеливающая глина или кристаллические алюмосиликаты – цеолиты, которые имеют однородную пористость. Если подобрать цеолиты с порами определенного размера, то можно провести селективную адсорбцию разных соединений: смолистых веществ, алкенов, полициклических аренов и асфальтеновых веществ. Масло, очищенное таким способом, становится более светлым, поэтому данную технологию еще называют осветлением масла. Как правило, очистка адсорбентами проводится после других процессов химической очистки и экстракции растворителями. Базовые масла I группы как правило производят, сочетая селективную очистку, депарафинизацию, а в некоторых случаях и очистку адсорбентами. Базовые масла II группы отличаются от базовых масел I группы тем, что они содержат значительно меньше примесей. В маслах II группы содержится менее 10% ароматических углеводородов и серы менее 0,03%. У них также отличается внешний вид. Масла II группы производят с использованием современных технологий гидроочистки, в результате чего они получаются настолько чистыми, что выглядят почти бесцветными. Для эксплуатационных характеристик повышение чистоты масла означает, что базовое масло и присадки в готовом продукте могут иметь увеличенный срок эксплуатации. Такое масло более химически инертно и образует меньше побочных продуктов окисления, а это в свою очередь повышает вязкость базового масла и уменьшает количество необходимых присадок. Базовые масла III группы – не совсем обычные базовые масла. API определяет различие между базовыми маслами групп II и III только в пересчете на коэффициент вязкости. Базовые масла, у которых коэффициентом вязкости находится в пределах 80 — 119, относятся к группе II, а базовые масла с нестандартным коэффициентом вязкости, 120 и выше, относятся к группе III. Масла группы III иногда также называются нестандартными базовыми маслами (UCBO) или базовыми маслами с очень высоким коэффициентом вязкости (VHVI). Технология получения современных базовых масел III группы существенно не отличается от технологии получения базовых масел II группы. Более высокий коэффициент вязкости у III группы получается за счет повышения интенсивности эксплуатации установки для гидрокрекинга или перехода на подачу сырья с более высоким коэффициентом вязкости. Свойства базовых масел III группы позволяют эксплуатировать их в самых сложных условиях. В некоторых случаях их характеристики не уступают, а иногда даже превышают характеристики обычных синтетических масел. У базовых масел I группы превосходная растворяющая способность за счет того, что в их составе имеются молекулы ароматических углеводородов. Это свойство, дополненное правильно подобранным комплексом присадок, позволяет предупредить образование отложений продуктов разложения и загрязняющих примесей. Такое свойство важно для современных систем с жесткими размерными допусками. Из состава базовых масел II группы удаляются ароматические углеводороды, чтобы повысить устойчивость к окислению. Для повышения растворяющей способности в состав базового масла производители добавляют специальные присадки, но это приводит к росту стоимости конечного продукта. Кроме того, производителям базовых масел приходится постоянно балансировать между высокой устойчивостью к окислению и повышенной растворяющей способностью рабочей жидкости. Источник Способы получения базовых маселПубликация Мы так привыкли, что косметические средства это набор разнообразных компонентов. Однако существуют различные масла, гидролаты и глины. Они по своей природе однородны. Мы решили рассказать вам поподробнее об этих натуральных средствах. Начнем, пожалуй, с масел. Как известно, они делятся на базовые и эфирные. И сегодня мы познакомим вас с технологией изготовления базовых масел. Они добываются из орехов, семян и зерен растений и не имеют ярко выраженного аромата. Существует несколько способов:

Холодное прессование — извлечение масла давлением с помощью пресса без использования нагрева или химических веществ.

Масло выходит из-под пресса с температурой 37-42 °C. После прессования масло отстаивается в емкостях из пищевого металла, а затем разливается в тару. ✅Плюс: масло сохраняет все полезные свойства растительного продукта: витамины А, Е, D, витамин F, полиненасыщенные и мононенасыщенные жирные кислоты и другие полезные вещества. ❌Минус: холодным отжимом можно извлечь лишь 1/3 масла, содержащегося в сырье. Метод горячего прессования — извлечение масла давлением с помощью пресса, где подготовленное семя перед извлечением масла подогревают. Горячий отжим выполняют в несколько этапов:

✅Плюс: более экономичный в сравнении с методом холодного отжима – на 1 л масла расходуют 3 кг семян, тогда как при холодном прессовании на 1 л используется 6 кг сырья. ❌Минус: Масло полученное методом горячего отжима рекомендуют, при необходимости, подвергать процессу рафинации для уменьшения уровня избыточных кислот, образовавшихся в процессе его нагрева в жаровнях. Экстракция — способ, с помощью которого получают рафинированные и нерафинированные масла.

Для получения рафинированного масла применяют дополнительные способы очистки.

70 °C) водой. Результат: масло становится прозрачным. ✅Плюс: Технология производства масла с помощью экстракции является самым экономически выгодным, так как позволяет произвести до 99% масла из сырья. ❌Минус: Экстракцией достигается больший выход масла с большим количеством Исходя из вышенаписанного можно сделать вывод, что самое качественное масло – то, которое добыли путем холодного прессования, но оно же является и самым экономически не выгодным из-за малой доли продукта на выходе. Поэтому будьте готовы к тому, что стоимость таких средств будет выше аналогичных добытых горячим прессованием или экстракцией. Источник Основы производства базовых масел

Желательно для каждого конкретного случая применения иметь масло с оптимальными эксплуатационными свойствами. Это обусловливает большой ассортимент масел. Производство большого количества разновидностей масел технически и экономически нецелесообразно. Во избежание этого, нефтеперерабатывающая промышленность выпускает ограниченное количество базовых масел, которые смешиваются между собой и с присадками на маслосмесительных заводах для получения товарных масел (commercial oils, service oils)с необходимыми эксплуатационными свойствами. Производство товарных масел состоит из двух стадий — производства базовых масел и смешения компонентов (компаундирования)(blending, compounding, formulation). Базовые минеральные масла производятся нефтеперерабатывающими заводами, чаще всего принадлежащими крупным нефтекомпаниям, так как для управления производством и его совершенствования требуется крупный финансовый капитал и научный потенциал. Базовые масла различаются между собой вязкостью, химическим составом и некоторыми другими свойствами. Базовое масло — это основа товарного масла, готовая к смешению, но еще без присадок. Сырьем для смазочных масел могут быть минеральные и синтетические базовые масла. Химический состав минеральных масел зависит от нефти, из которой произведено масло. Химический состав синтетических масел зависит от исходного сырья (мономеров) и метода синтеза. Крупные нефтекомпании имеют несколько нефтеперерабатывающих заводов. Для конкретной товарной марки на все маслосмесительные заводы они поставляют базовое масло и присадки строго определенного состава и свойств. Поэтому в документах на продукцию обычно не указывается завод-изготовитель, а только название нефтекомпании. Качество товарного масла зависит от типа исходной нефти, способа получения базового масла, глубины химического превращения и очистки. В описаниях продукта часто указываются особенности его производства и состава что дает потребителю возможность судить о качестве исходного базового масла. Компаундирование масел является относительно несложным технологическим процессом и может быть осуществлено на сравнительно небольших маслосмесительных заводах (blendingplants). Эту задачу способны выполнить и небольшие самостоятельные фирмы. Они покупают базовые масла и присадки, смешивают их, расфасовывают и поставляют масла на рынок под своим фирменным названием. Крупные нефтекомпании разрабатывают новые технологии и составы и выполняют все процессы по производству масел от переработки нефти и до расфасовки конечного продукта. В условиях конкуренции они постоянно совершенствуют технологии и поддерживают качество своей продукции на самом высоком уровне. Потребителю полезно быть знакомым со структурой и возможностями производителей и поставщиков нефтепродуктов. Присадки и их наборы (пакеты) поставляются на рынок компаниями и заводами химической промышленности в большом ассортименте, часто это пакеты полностью готовые для получения масла определенного класса (уровня качества). Маслосмесительные заводы по компаундированию масел имеют достаточно большой выбор и могут в некоторой степени конкурировать с крупными нефтекомпаниями быстрым реагированием на изменения потребностей рынка. Крупные нефтяные и химические компании («Еххоп-Paramins», «Shell», «Lubrizol» и др.) разрабатывают оригинальные присадки и наборы, применяют их для компаундирования своих продуктов и тем самым имеют больше возможностей по усовершенствованию качества, чем мелкие фирмы. Каждая крупная нефтекомпания старается создать процессы производства, очистки и модификации базовых масел и подбор компонентов товарных масел, которые были бы не только оригинальными, но и наиболее эффективными в экономическом плане и обеспечивали бы наилучшее качество. Поэтому каждое новшество, которое улучшает качество продукта, обязательно указывается в описании масла, как ценное преимущество данного продукта. Для правильного понимания любых предписаний производителей, нужны определенные знания по технологии производства, модификациям масел и специфической терминологии. Кроме того, в мировой практике приняты отдельные выражения, характеризу-‘ юшие свойства и качество масел, которые могут быть неоднозначно истолкованы потребителями, например «энергосберегающее масло» («energy conserving oil», «EC oil»), «масло удлиненного интервала замены» («long distance оіГ «LDO»), «масло со стабильными свойствами» («stay-in-grade о/Г), «масло, поддерживающее чистоту двигателя « («keep clean effect оіГ)и др.

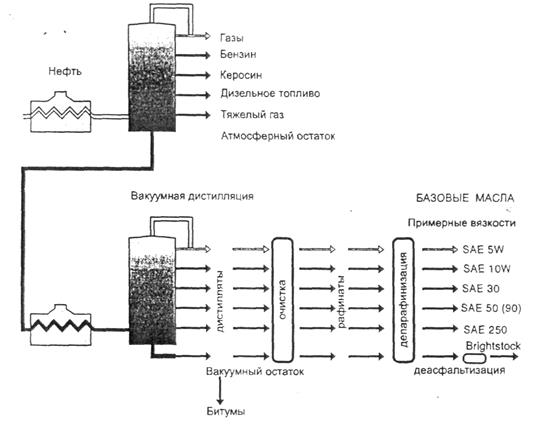

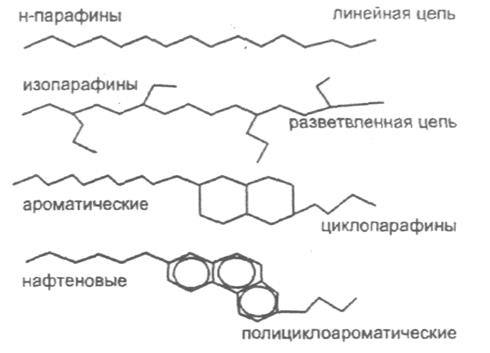

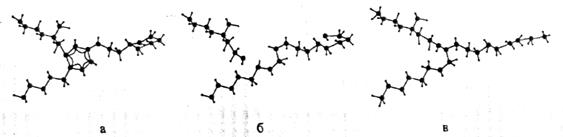

Общая схема производства базовых минеральных масел (рис. 1.1): •атмосферная перегонка , при которой отделяются легкокипящие фракции (светлые продукты) и атмосферный остаток (atmosferic residue) или мазут, который служит сырьем для вакуумной перегонки при производстве масел; •вакуумная перегонка атмосферного остатка (мазута) осуществляется при более низкой температуре в вакууме, что позволяет перегонять вязкие продукты; получаемые фракции масел — вакуумные дистилляты (vacuum distillate) с разной вязкостью и вакуумный остаток (vacuum residue), из которых получают высоковязкие базовые масла; •очистка фракций вакуумной перегонки методом экстракции, при помощи которой растворителями отделяются нежелательные соединения; •депарафинизация фракций, при которой отделяются парафины; •другие технологические процессы улучшения качества базовых масел: гидрирование, каталитический гидрокрекинг, очистка отбеливающей глиной или кристаллическим алюмосиликатом (например, цеолитом) и др. Основные фракции вакуумной перегонки атмосферного остатка (мазута): •легкое вакуумное масло (light vacuum gas oil) (температура кипения 300-400°С), •тяжелое вакуумное масло (heavy vacuum gas oil) (температура кипения 350-420°С), • остаточное масло (residue! oil)(температура кипения 420-490 °С). Остаток после отделения дистиллятов называют гудроном или вакуумным остатком (температура кипения >500 °С). Он составляет около 20-30 % от исходного сырья. Иногда остаточное масло не выделяется в отдельную фракцию, а производится из вакуумного остатка. Такое масло после процесса очистки называется осветленным остаточным маслом (brightstock). По фракционному составу базовые масла делятся на дистиллятные, компаундированные и остаточные. Дистиллятными маслами являются отдельные фракции или другие смеси. Компаундированные масла получаются смешением дистиллятов и остаточных масел. Остаточные масла обладают хорошими эксплуатационными смазывающими свойствами. Их липкость, стойкость к окислению лучше, чем у дистиллятных масел. Из легких дистиллятов получают легкие индустриальные и трансформаторные масла, из средних и тяжёлых дистиллятов — индустриальные и моторные, из компаундированных и остаточных — трансмиссионные, тяжёлые индустриальные, цилиндровые и др. масла. Рис. 1.1. Схема производства минеральных базовых масел Состав нефти и базового масла. Химический состав базового масла зависит от химического состава нефти. Существующие разновидности нефтей: • парафиновые (paraffmic oil ) (содержание парафинов >75 %), • нафтеновые (naphthenic oil ) (содержание нафтеновых соединений >75%), • ароматические (aromatic oil) (содержание ароматических соединений >50%), • смешанные (mixed base oil, intermediate) — если нет доминирующих соединений. Для производства смазочных масел наибольшее значение имеют парафиновые нефти, которые отличаются хорошими вязкостно-температурными свойствами (высоким индексом вязкости). После традиционных процессов очистки парафиновое минеральное масло обладает хорошими эксплуатационными свойствами. Некоторые компоненты нефти, которые обычно считаются вредными, в некоторых областях назначения могут быть весьма ценными. Например, смолы, жирные и нафтеновые кислоты повышают липкость и стойкость адсорбционной пленки масла и тем самым улучшают смазывающую способность масла. Некоторые соединения серы и азота обладают антиокислительными свойствами. Таким образом, при глубокой очистке масла, некоторые его смазывающие, антиокислительные и антикоррозионные свойства могут ухудшиться. н-парафины линейная цепь Рис. 1.2. Возможные варианты строения молекул нефти и смазочных масел Совершенствование базовых масел проводится по двум основным направлениям. При первом, масло очищается только до такой степени, чтобы в нем осталось оптимальное содержание смол, кислот, соединений серы, азота и, дополнительно, вводятся присадки для улучшения некоторых функциональных свойств. Такой метод не позволяет получать масла достаточно высокого уровня качества, требуемого для современных двигателей. При втором, базовое масло полностью очищается от всех примесей и проводится молекулярная модификация методом гидрообработки (гидрокрекинга, гидроочистки й др.). В результате получается масло, обладающее ценными свойствами для тяжелых режимов работы (высокая стойкость к деформациям сдвига при высоких скоростях, нагрузках и температурах, с высоким индексом вязкости и стабильностью физико-химических параметров). При очистке масел (finishing’) — удаляются следующие основные примеси: • соединения серы (sulfur, sulfur compounds) и органические кислоты (organic acids), вызывающие коррозию металлов; • непредельные углеводороды (unsaturated hydrocarbons’), понижающие антиокислительную стойкость масла; • смолистые и асфальтеновые соединения (resins, bitumen), которые образуют лаковые отложения и нагар на горячих поверхностях деталей, ухудшают низкотемпературные свойства, подавляют эффективность антиокислительных и антикоррозионных присадок; • растворенные в масле твердые углеводороды (воскообразные вещества, парафины) (wax), которые повышают температуру застывания масла и ухудшают его низкотемпературную фильтруемость и прокачиваемость; • полициклические соединения (polycyclic aromatics, PCА), ухудшающие низкотемпературные свойства масла и способствующие образованию лаковых отложений и нагара. • селективная очистка (solvent refining) или экстракция растворителями (solvent extraction) — метод удаления нежелательных соединений, основанный на образовании двухфазной системы, в которой примеси с растворителем и чистое масло разделяются на два слоя. После отделения слоя экстракта получается чистое маслом Таким образом, из масла удаляются асфальтеновые (битумные) вещества, смолы и ароматические соединения с короткими цепями в молекулах, твердые углеводороды и полициклические ароматические соединения, которые усиливают коксование и зависимость вязкости от температуры. Экстракция растворителями обычно проводится сразу после вакуумной дистилляции. Дистилляты после экстракции имеют более высокий индекс вязкости и лучшую стойкость к окислению. В настоящее время для экстракции в основном применяются фурфурол или н-метилпирролидин, реже — фенол. В ходе экстракции основной химический состав дистиллятов меняется незначительно, поэтому еще сохраняется влияние химического состава сырой нефти. •депарафинизация растворителем (solvent dewaxing) — метод удаления парафинов, которые повышают температуру застывания масел. Масло смешивается со смесью двух растворителей, например — метилэтилкетона и толуола. Полученный раствор масла охлаждается до -6. -12 °С. При такой температуре кристаллы парафина выпадают в осадок и отделяются фильтрованием, а растворитель отгоняется от масла. В результате получается депарафинизированное масло (dewaxed oil) с улучшенными свойствами: с более низкой температурой застывания и повышенным индексом вязкости (за счет уменьшения низкотемпературной вязкости). Побочный продукт, парафиновый шлам (slack wax), служит сырьем для каталитического гидрокрекинга, при котором могут быть получены высококачественные базовые масла. •Очистка адсорбентами. В качестве адсорбентов применяются отбеливающая глина или кристаллические алюмосиликаты — цеолиты, имеющие однородную пористость. Подбором цеолитов с порами определенного размера, можно проводить селективную адсорбцию некоторых соединений: смолистых и асфальтовых веществ, алкенов, полициклических аренов. От такой очистки масло становится светлее, поэтому этот процесс иногда называют осветлением масла. В основном очистка адсорбентами проводится после других процессов химической очистки и экстракции растворителями. •Гидрообработка и каталитический гидрокрекинг — реакция с водородом при повышенной температуре и давлении, в присутствии различных катализаторов. Для получения масел применяются следующие процессы обработки водородом: •гидрообработка (hydrogen processing) — проводится отдельно или одновременно с обработкой растворителями. Гидрообработка базовых масел может быть проведена до разной глубины — от гидроочистки (hydrogen treating, hydrotreating) до гидрокрекинга (hydrogen cracking). Как гидроочищенное базовое масло (hydrotreated base stocks), так и базовое масло гидрокрекинга (hydrocracked base stock) имеют больше предельных связей (saturates) и меньше серы (reduced sulfur content) no сравнению с базовым маслом, экстрагированным растворителем. •гидроочистка (hydrotreating) — осуществляется действием водорода на нефтяные фракции в присутствии катализатора. Ненасыщенные и ароматические молекулы базового масла превращаются в предельные. Одновременно протекает процесс обес-серивания (desulfurization) и удаления азотсодержащих соединений (denitrogenation). Умеренная гидроочистка (mild hydrotreating, hydroflnishing, hydrofming), обычно используется и для снижения окраски и запаха масла. •гидроизомеризация (hydroisomerisation) — изомеризация парафинов или высокопарафиновых фракций. Линейные молекулы парафинов превращаются в разветвленные изопарафины, одновременно может иметь место и гидрокрекинг молекул. Сырьем для этого процесса служат продукты депарафинизации масел или производства парафинов. После гидроизомеризации проводится депарафинизация растворителем для понижения температуры застывания. •гидродепарафинизация (hydrodewaxing) — каталитическая депарафинизация (catalytic hydrodewaxing) является альтернативным процессом депарафинизации растворителем. Молекулы парафинов каталитически разрываются и изомеризуют-ся до изопарафинов. Эта стадия обработки непосредственно следует либо после гидрокрекинга, либо после экстракции растворителем. •каталитический гидрокрекинг (hydrocracking) — получение базовых масел с высоким индексом вязкости, противоокислительной стойкостью и стойкостью к деформациям сдвига. Масла гидрокрекинга защищают от износа, иногда лучше, чем синтетические. Гидрокрекинг является одним из самых перспективных методов улучшения свойств масла. В ходе гидрообработки одновременно или последовательно протекает ряд химических реакций, в результате которых удаляются соединения серы, азота, другие гетероатомные соединения, одновременно протекает гидрирование полициклических ароматических соединений, расщепление нафтеновых колец, деструкция длинных парафиновых цепей и изомеризация продуктов (рис. 1.3). Эти процессы обеспечивают улучшение молекулярной структуры масла, усиливают стойкость к механическим, термическим и химическим воздействиям и стабильность свойств в интервале периода эксплуатации. Скорость и направление отдельных химических реакций, а тем самым и возможность получения желаемых продуктов, может регулироваться изменением параметров обработки (температуры, давления, соотношения реагентов, применением различных катализаторов и др.). Поэтому разные компании при выполнении процесса глубокой переработки масла, могут получить отличающиеся по свойствам продукты. Производители, как правило, охраняют свои оригинальные процессы переработки и продукты. Примеры аббревиатур оригинальных фирменных продуктов: 0 «Shell» — Shell XHVIB (Extra High Viscosity Index, Vl>140). 0 «British Petroleum» — HC (Hydrocracker Component, Vl>125), 0«Exxon» — ExSyn (VI> 140), 0«Fuchs» — MC (Molecvlarly Converted) и др. Чаще всего эти аббревиатуры присутствуют и в названиях товарных масел. Базовые масла, полученные методом гидрообработки, высоко ценятся, так как имеют высокие характеристики и свойства, не изменяющиеся при продолжительной эксплуатации. Рис. 1.3. Стадии гидрокрекинга молекул масла: а — исходная молекула масла; б — расщепление ароматических и нафтеновых колец; е — выпрямление цепи. Вязкость (viscosity) базовых масел — определяющий и классификационный показатель качества и выражается разными единицами. Раньше вязкость базовых масел измерялась универсальными секундами Сейболта (Saybolt universal seconds — SUS). В настоящее время вязкость измеряется в сантистоксах (1 сСт= 1 мм 2 /с) (centistoke— cSt), и, стандартно, определяется при 40 °С или 100 °С. Ряд, состоящий из базовых масел разной вязкости, называется общей номенклатурой базовых масел (common base oil nomenclature) или рядом базовых масел (base stock slate). Индекс вязкости, VI, базовых масел (viscosity index) определяет зависимость вязкости масла от температуры. Базовые масла по индексу вязкости делятся на группы и маркируются: • •с низким индексом вязкости — LV1 (low viscosity index), VI 115. Масла LVI и MVI получают при переработке нафтеновой нефти. Они обладают хорошими моющими свойствами, достаточным индексом вязкости и низкой температурой застывания. Базовые масла MVI получают путем умеренной экстракции растворителем (до достижения VI = 70-90), их называют «solvent pale» и обозначают SP, например: 100SP, 500SP. Они применяются в качестве технологических масел и масел, работающих при низкой температуре. Масла HVI составляют основную часть базовых масел. Они обладают более высоким индексом вязкости и лучшей антиокислительной стойкостью, по сравнению с LV1 и MVI маслами. HVI масла получают путем более глубокой экстракции растворителем, они называются «solvent neutrab и обозначаются буквой N, например: 100N, 500N. Знаком HVI обозначает свои базовые масла фирма «Shell», рядом ставятся цифры, соответствующие численному значению кинематической вязкости при температуре 40°С, например: ОHVI 60, HVI95, HVI 160, HVI 650 Базовые масла VHVI применяются для производства высококачественных моторных и трансмиссионных масел, отличающиеся продолжительной стойкостью к высокой температуре. Источник |

7

7  11

11