Выщелачивание подземное

При выщелачивании подземном металл извлекается путём ионного обмена в процессе управляемого движения реагента через массив с естественной проницаемостью предварительно разрушенной различными методами или замагазинированной руды. Главные условия успешного применения выщелачивания подземного: присутствие полезного компонента в соединениях, растворимых минеральными или органическими кислотами, щелочами, растворами солей; достаточная естественная водопроницаемость руд или возможность её создания искусственным путём, благоприятные горнотехнические и гидрогеологические условия, позволяющие осуществить подачу реагента к руде и откачку продукционных растворов; возможность эффективного извлечения полезных компонентов из продукционных растворов.

Реклама

По режиму движения реагента выделяют 3 гидродинамические схемы выщелачивания подземного: фильтрационную, инфильтрационную и пульсационно-статическую (возможны комбинации этих схем в условиях одного добычного блока). Фильтрационная схема выщелачивания подземного основана на использовании постоянного или периодически действующего фильтрационного потока реагента, заполняющего все трещины и открытые поры руд (пустоты в замагазинированной руде), движущегося за счёт разности напоров у раствороподающих (закачных) и раствороприёмных (откачных, дренажных) устройств (горных выработок или скважин). Инфильтрационная схема основана на использовании инфильтрационного потока реагента, движение которого по руде происходит под действием сил гравитации от оросительных устройств к дренажным (при этом раствор не заполняет полностью пустоты в руде). Пульсационно-статическая схема заключается в периодическом затоплении выщелачивающим реагентом руд с естественной и искусственно созданной водопроницаемостью, камер с замагазинированной рудой, очистных пространств с последующим выпуском продукционных растворов.

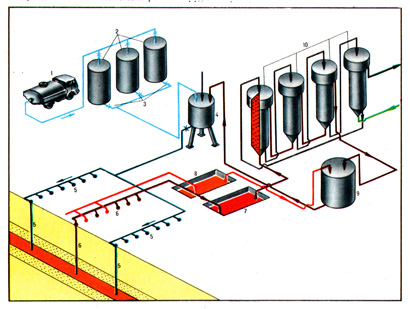

Современное предприятие выщелачивания подземного состоит из добычного, трубопроводного и перерабатывающего комплексов. Принципиальная технологическая схема цепи аппаратов предприятия не зависит от применяемой системы разработки (рис. 1), под которой понимают согласованную совокупность устройств и выработок, проведённых в определенном порядке во времени и пространстве для управляемого химико-технологического процесса перевода металла из руды в раствор и выдачи продукционного раствора для извлечения металла. В зависимости от способа вскрытия залежей выделяют скважинные, шахтные, комбинированные системы выщелачивания подземного.

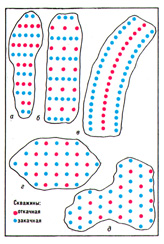

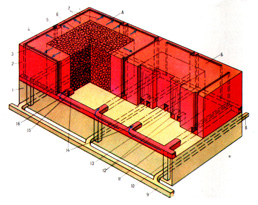

Наибольшее распространение получили скважинные системы выщелачивания подземного металлов из руд с естественной проницаемостью; разрабатывают месторождения, не требующие предварительной подготовки руд (создание искусственной трещиноватости, проведение гидроразрыва пород и др.). При этом применяют скважинные системы с площадным (ячеистым) и линейным расположением скважин (рис. 2). Расстояние между скважинами 15-50 м, глубина разработки до 500 м и более. Процесс выщелачивания осуществляют в основном напорным фильтрационным потоком реагента, движущимся по рудоносному водопроницаемому пласту от закачных скважин к откачным. При этом соблюдают баланс откачиваемых и закачиваемых растворов (SQo = SQз). В этом случае система работает в стационарном режиме фильтрации, обеспечиваются максимальная локализация зоны циркуляции растворов, минимальное их разубоживание, минимальные потери реагента за счёт растекания, исключаются осложнения в работе растворо-подъёмных устройств. Выщелачивание металла из несвязных песчаных руд осуществляют при низких гидравлических градиентах (I 10 м/сутки). Режимы движения выщелачивающего реагента и конструктивное оформление шахтных систем выщелачивания подземного зависят от физико-механических свойств рудоносных и вмещающих пород, мощности и морфологии рудных тел, наличия водоупоров в кровле и почве рудоносных пород и других факторов. Применяют все три указанные выше гидродинамические схемы. Шахтные системы выщелачивания отличаются большим разнообразием, они позволяют вести управляемый процесс извлечения металлов на месторождениях различных генетических типов из руд с естественной водопроницаемостью (рис. 3) и из руд, разрушенных различными методами или отбитых и замагазинированных на месте залегания (рис. 4). Эти системы применяют при разработке глубокозалегающих месторождений, представленных бедными слабопроницаемыми или практически водонепроницаемыми рудами. При этом в производство вовлекаются большие запасы забалансовых руд, разработка которых традиционными способами нерентабельна. При применении шахтных систем выщелачивания подземного исключается массовое сдвижение руд и вмещающих пород, полностью отсутствует обрушение или оседание дневной поверхности над зонами разработки. Это объясняется тем, что отбойку руд, как правило, ведут в зажатой среде с небольшим коэффициентом разрыхления (Краз 1,1-1,2).

Для интенсификации процесса выщелачивания подземного в зависимости от условий применяют различные химические (окислители, поверхностно-активные вещества), бактериальные, физические (электромагнитные поля, повышение напора и температуры растворов, гидроразрыв пород, встряхивающие взрывы, вакуумирование) и комбинированные методы.

Источник

Способ подземного выщелачивания металлов

Изобретение относится к области геотехнологии и может быть использовано при подземном выщелачивании металлов из руд. Способ выщелачивания металлов включает вскрытие рудной залежи скважинами, размещение в них обсадных колонн, фильтров, оголовков и электродов, подачу технологических растворов и электроэнергии, отличается тем, что выщелачивание металлов ведут при совпадении направления миграции растворов и электрического тока с направлением слоистости выщелачиваемых минералов. 1 ил.

Предлагаемое изобретение относится к области геотехнологии и может быть использовано при подземном выщелачивании металлов из руд.

Известен способ подземного выщелачивания металлов [1] включающий вскрытия рудной залежи скважинами, подачу в них технологических растворов, выщелачивающих металлы из руд, откачку технологических продуктивных растворов.

Недостатком данного способа являются высокие экологические издержки вследствие засорения недр технологическими растворами, содержащими токсичные активные агенты (цианиды, кислоты, щелочи и др.).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ [2] включающий оконтуривание рудной залежи скважинами, размещение в них электродов и подачу на них постоянного или переменного электрического тока.

Недостатком данного способа является высокий расход электроэнергии на выщелачивание металлов.

Цель предлагаемого изобретения заключается в повышении эффективности процесса подземного выщелачивания металлов за счет снижения расхода электроэнергии путем оптимального выбора направления движения электронов и ионов.

Поставленная цель достигается тем, что при осуществлении предложенного способа, включающего бурение скважин, их обсадку, оборудование оголовками, размещение в них электродов, подачу технической воды и электроэнергии, электроды вокруг рудной залежи размещают наиболее рационально по отношению к силовым линиям электрического тока.

При этом необходимо учитывать широко известный в геологии и геохимии, но до сих пор не нашедший применения в технике и технологии, факт влияния на удельное сопротивление руд развития в них микрослоистости (см. книгу Пархоменко Э. И. Электрические свойства горных пород. М. Наука, 1965, с. 164). В этом случае сопротивление выщелачиваемой горной массы будет зависеть от того, по какому направлению возбуждается электрический ток. Ясно, что сопротивление по направлению слоистости минералов будет значительно меньшим, чем поперек них. Об отношении этих параметров в реальных условиях можно судить по данным для рудной массы (цинковая обманка галенит): удельное сопротивление

На чертеже представлен вариант схемы подземного выщелачивания металлов, где цифрами обозначены: 1 рудная залежь, 2 слоистость минералов, 3, 4 — скважины с электродами; стрелками показано направление миграции растворов (вод) и электрического тока.

Способ осуществляется следующим образом.

Первоначально рудную залежь 1 вскрывают скважинами 3 и 4. Скважины обсаждают (на чертеже не показано) полиэтиленовыми трубами, затем в них размещают электроды (на чертеже не показано). Если рудная залежь не обводнена, то в скважину 3 подают воды, в некоторых случаях, для интенсификации процесса выщелачивания металлов, технологические растворы, содержащие активные агенты. Затем на электроды подают постоянный или переменный ток. Причем электроды (а соответственно и сами скважины) размещают так, чтобы направление миграции технологических растворов и электрического тока совпадало между собой и с направлением слоистости минералов, а не было поперек слоистости. В этом случае потери электроэнергии будут минимальными при максимальном извлечении металла из руд в растворы.

В результате будет происходить выщелачивание металлов из руд и миграция металлоносных растворов к откачной скважине 4, через которую их извлекают на дневную поверхность и направляют далее, например, на гидрометаллургический завод. В случае, если руды залежи 2 являются малопроницаемыми для растворов, то их предварительно взрыхляют, например, взрывами, не нарушая основную ориентацию слоистости минералов. Далее технология остается прежней.

Примером конкретного выполнения предложенного способа служит подземное выщелачивание цинка из руд.

Первоначально вскрывают рудную залежь 1 скважинами 3 и 4, с внутренним диаметром 155 мм. Скважины обсаждают полиэтиленовыми трубами, оборудуют фильтрами КДФ-120-08 и оголовками, снабжают электродами (на чертеже не показано). Бурение скважины осуществляют установкой БУ-20-2VIII. Затрубное пространство скважины заполняется гидроизоляционным материалом. Электроды (и скважины) размещают в соответствии с направлением слоистости минералов так, чтобы миграция растворов от закачной 3 к откачной 4 скважине и электрического тока совпадали с основным направлением слоистости минералов.

При подаче в скважину 3 технических вод (если залежь 1 не обводнена) или растворов щелочей (при интенсификации процесса выщелачивания) на электроды подают электрический ток с параметрами: V 4-6 B, плотность тока Jа=0,5-5 А/дм -2 , создавая между электродами (и соответственно скважинами 3 и 4) разность напряжений. В результате будет обеспечено электровыщелачивание цинка из руд, его миграция в составе цинксодержащих вод к скважине 4 и извлечение через нее на поверхность. А так как при таком варианте выщелачивания сопротивление горной массы на 4 порядка ниже ее сопротивления поперек слоистости, то и потери электроэнергии будут в 4 раза ниже.

Положительный эффект предложенного технического решения заключается в повышении эффективности процесса подземного выщелачивания металлов за счет снижения расхода электроэнергии путем оптимального выбора направления движения электронов и ионов.

Предложенное изобретение может быть использовано при подземном выщелачивании металлов.

Применение изобретения позволит расширить область геотехнологии за счет ведения процесса электровыщелачивания металлов в подземных условиях.

Способ подземного выщелачивания металлов, включающий вскрытие рудной залежи скважинами, размещение в них обсадных колонн, фильтров, оголовков и электродов, подачу технологических растворов и электроэнергии, отличающийся тем, что выщелачивание металлов из руд ведут при совпадении направления миграции растворов и электрического тока с направлением слоистости выщелачиваемых минералов.

Источник