Способы подвода тепла в низ колонны

Для проведения процесса ректификации необходимо в низ колонны подвести тепло. При этом часть жидкости, стекающей с нижней тарелки отгонной части колонны, испаряется, образуя необходимый для процесса ректификации встречный поток паров. Подвод тепла может быть осуществлен различными способами.

На установках для подвода тепла применяют змеевики или пучки труб, вмонтированные непосредственно в корпус колонны.. Змеевики и пучки труб целесообразно применять лишь при сравнительно небольшой поверхности теплообмена и при переработке чистых и некоррозионных сред.

Поэтому в промышленности наиболее часто реализуются способы подвода тепла в следующих аппаратах: подогревателе с паровым пространством (парциальный испаритель); теплообменном аппарате без парового пространства с последующим ОИ нагретого потока в низу колонны (так называемая горячая струя).

Подогреватель с паровым пространством.Схема этого способа подвода тепла дана на рис. 2.13, г. При подводе тепла в низ колонны кипятильником (рибойлером) осуществляется дополнительный подогрев кубового продукта в выносном кипятильнике, где он частично испаряется. Образовавшиеся пары возвращаются под нижнюю тарелку колонны. Характерной особенностью этого способа является наличие в кипятильнике постоянного уровня жидкости и парового пространства над этой жидкостью. По своему разделительному действию кипятильник эквивалентен одной теоретической тарелке. Тепло, подводимое в нижнюю часть колонны ограничено температурой теплоносителя, в случае использования водяного пара температура не превышает 180оС, если в качестве теплоносителя используется высококипящие масла, то температура может достигать 250оС.Этот способ подвода применяется на установках фракционирования газов, при стабилизации бензинов. При высокой температуре низа колонны подвод тепла через кипятильник в целом ряде случаев требует применения специальных высокотемпературных теплоносителей

Горячая струя.Этот способ подвода тепла (рис. 2.13,д) применяется в тех случаях, когда нагрев остатка обычными теплоносителями (водяной пар и др.) не представляется возможным или целесообразным. При подводе тепла в низ колонны трубчатой печью часть кубового продукта прокачивается через трубчатую печь, и подогретая парожидкостная смесь (горячая струя) вновь поступает в низ колонны ..

Этот способ применяют при необходимости обеспечения сравнительно высокой температуры низа колонны., например при перегоне нефти или мазута.

Дата добавления: 2019-10-16 ; просмотров: 782 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Подвод и отвод тепла в колонны ректификации

Важным элементом технологии ректификации нефти и нефтяных фракций является подвод и отвод тепла в колонне, поскольку ректификация – это термодинамический процесс с непрерывным подводом и отводом тепла, что позволяет формировать температурный профиль по высоте колонны и, соответственно, движущую силу процесса ректификации. Чем больший тепловой поток подводится (и отводится) в колонне, тем больше будет в колонне кратность орошения (отношение количества орошения к количеству отводимого верхнего продукта), тем выше четкость ректификации. Однако при этом также будут возрастать энергетические затраты на процесс ректификации (расход тепла на испарение и воды или воздуха на конденсацию паров).

Подвод тепла в колонну ректификации осуществляется потоком сырья, а также снизу отгонной части. Возможности подвода тепла с сырьевым потоком обычно ограничены из-за термического разложения сырья (предельные температуры нагрева – 350–360 °С в атмосферной части, и

400–420 °С в вакуумной части при перегонке мазута). В случае, когда в колонне отгоняются легкие дистилляты и некоторый перегрев низа колонны не вызывает протекания реакций крекинга, в низ колонны вводится дополнительный тепловой поток. Это осуществляестя либо с помощью выносного кипятильника (ребойлера) (рис. 6.3, в, г), либо «горячей струи» (циркуляция остатка колонны через печь и подача нагретого до 300–350 °С парожидкостного потока в отгонную часть) (рис. 6.3, б).

Подводимое тем или иным способом вниз колонны тепло испаряет часть жидкой фазы и создает необходимый подпор паров в отгонной части.

Отвод тепла осуществляется только в укрепляющей (верхней) части колонны и служит для создания жидкого потока внутреннего орошения тарелок. В простых колоннах (не имеющих отбора боковых дистиллятов) тепло всегда отводится сверху колонны (острое, холодное испаряющееся орошение). В сложных колоннах тепло может отводиться в нескольких сечениях по высоте колонны (неиспаряющееся или циркуляционное орошение). Как правило, в сложных колоннах используют комбинированное орошение – верхнее испаряющееся и циркуляционное орошения.

Холодное испаряющееся орошение осуществляется по следующей схеме: пары, выходящие сверху колонны конденсируются в конденсаторе-холодильнике и собираются в емкости орошения, откуда часть возвращается на верхнюю тарелку колонны в виде холодного испаряющегося орошения, а балансовое количество отводится в виде готового продукта (рис. 6.4, а).

Необходимое количество возвращаемого в колонну холодного испаряющегося орошения (кг/ч) определяется по формуле:

где Qх.исп – количество тепла, которое нужно снять из колонны при помощи холодного испаряющегося орошения, Вт;

q п t,D и q ж t,хк – энтальпии паров и жидкой фазы при температуре верха колонны (tD) и температуре на выходе из холодильника-конденсатора (tхк) (обычно 30–40 °С) соответственно, Дж/кг.

Холодное неиспаряющееся или циркуляционное орошение происходит по следующей схеме: часть жидкой фазы с любой тарелки по высоте колонны прокачивается через теплообменник, холодильник и охлажденный поток возвращается на ту же или вышележащую тарелку. В результате создается дополнительный поток флегмы для осуществления процесса ректификации (рис. 6.4, б).

Необходимое количество циркуляционного орошения (кг/ч) определяется по формуле:

|

Рис. 6.4. Схемы отвода тепла из ректификационных колонн:

1 – колонна; 2 – отпарная колонна; 3 – сепаратор-отстойник; 4 – воздушный холодильник-конденсатор; 5 – водяной холодильник-конденсатор; 6 – теплообменник; 7 – насос.

I – бензин; II – холодное испаряющееся орошение; III – циркуляционное орошение;

IV – углеводородный газ; V – боковой дистиллят (керосин); VI – водяной пар; VII – вода.

где Qцо – количество теплоты, которое необходимо снять циркуляционным орошением, Вт;

q ж t1, q ж t0 – энтальпии жидкой фазы при температуре выхода из колонны (t1) и температуре ввода в колонну (t0) соответственно, Дж/кг.

Циркуляционное орошение применяется в случае переработки агрессивного сырья, особенно в присутствии водяного пара. В данном случае меньшей коррозии подвергаются холодильники и большей – холодильники- конденсаторы.

Применение циркуляционного орошения позволяет разгрузить вышележащие секции по жидкой фазе, усилить предварительный подогрев сырья и снизить тепловую нагрузку печей.

Обычно в сложной колонне организуется не более двух циркуляционных орошений – по числу отбираемых боковых погонов.

Источник

Способы регулирования температурного режима ректификационных колонн

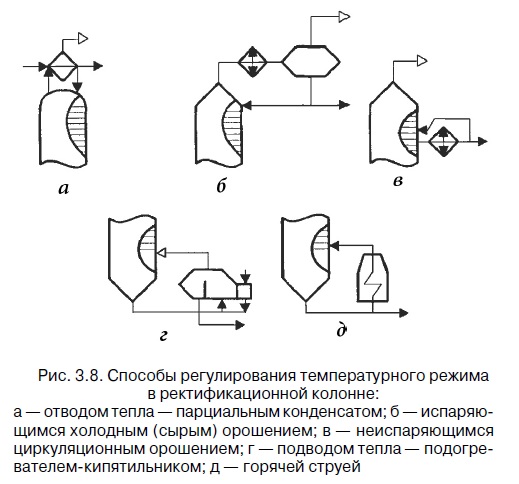

Нормальная работа ректификационных колонн и требуемое качество продуктов перегонки обеспечиваются путем регулирования теплового режима – отводом тепла в концентрационной и подводом тепла в отгонной секциях колонн, а также нагревом сырья до оптимальной температуры. В промышленных процессах перегонки нефти применяют следующие способы регулирования температурного режима по высоте колонны (рис. 3.8).

Отвод тепла в концентрационной секции путем:

- использования парциального конденсатора;

- организации испаряющегося (холодного) орошения;

- организации неиспаряющегося (циркуляционного) орошения.

Подвод тепла в отгонной секции путем:

- нагрева остатка ректификации в кипятильнике с паровым пространством;

- циркуляции части остатка, нагретого в трубчатой печи.

Парциальный конденсатор представляет собой кожухотрубный теплообменный аппарат (рис. 3.8а), установленный горизонтально или вертикально наверху колонны. Охлаждающим агентом служит вода,

иногда исходное сырье. Поступающие в межтрубное пространство пары частично конденсируются и возвращаются на верхнюю тарелку в виде орошения, а пары ректификата отводятся из конденсатора. Из-за трудности монтажа и обслуживания и значительной коррозии конденсатора этот способ получил ограниченное применение (в малотоннажных установках и при необходимости получать ректификат в виде паров).

Холодное (острое) орошение (рис. 3.8б). Этот способ отвода тепла наверху колонны получил наибольшее распространение в практике нефтепереработки. Паровой поток, уходящий с верха колонны, полностью конденсируется в конденсаторе – холодильнике (водяном или воздушном) и поступает в емкость или сепаратор, откуда часть ректификата насосом подается обратно в ректификационную колонну в качестве холодного испаряющегося орошения, а балансовое его количество отводится как целевой продукт.

Циркуляционное неиспаряющееся орошение (рис. 3.8в). Этот вариант отвода тепла в концентрационной секции колонны в технологии нефтепереработки применяется исключительно широко для регулирования температуры не только наверху, но и в средних сечениях сложных колонн. Для создания циркуляционного орошения с некоторой тарелки колонны выводят часть флегмы (или бокового дистиллята), охлаждают в теплообменнике, в котором она отдает тепло исходному сырью, после чего насосом возвращают на вышележащую тарелку.

На современных установках перегонки нефти чаще применяют комбинированные схемы орошения. Так, сложная колонна атмосферной перегонки нефти обычно имеет вверху острое орошение и затем по высоте несколько промежуточных циркуляционных орошений. Из промежуточных орошений чаще применяют циркуляционные орошения, располагаемые обычно под отбором бокового погона или использующие отбор бокового погона для создания циркуляционного орошения с подачей последнего в колонну выше точки возврата паров из отпарной секции. В концентрационной секции сложных колонн вакуумной перегонки мазута отвод тепла осуществляется преимущественно посредством циркуляционного орошения.

Использование только одного острого орошения в ректификационных колоннах неэкономично, так как низкопотенциальное тепло верхнего погона малопригодно для регенерации теплообменом. Кроме того, в этом случае не обеспечивается оптимальное распределение флегмового числа по высоте колонны: как правило, оно значительное на верхних и низкое на нижних тарелках колонны. Соответственно по высоте колонны сверху вниз уменьшаются значения КПД тарелок, а также коэффициента относительной летучести и, следовательно, ухудшается разделительная способность нижних тарелок концентрационной секции колонны, в результате не достигается желаемая четкость разделения. При использовании циркуляционного орошения рационально используется тепло отбираемых дистиллятов для подогрева нефти, выравниваются нагрузки по высоте колонны и тем самым увеличивается производительность колонны и обеспечиваются оптимальные условия работы контактных устройств в концентрационной секции.

При подводе тепла в низ колонны кипятильником (рис. 3.8г) осуществляют дополнительный подогрев кубового продукта в выносном кипятильнике с паровым пространством (рибойлере), где он частично испаряется. Образовавшиеся пары возвращают под нижнюю тарелку колонны. Характерной особенностью этого способа является наличие в кипятильнике постоянного уровня жидкости и парового пространства над этой жидкостью. По своему разделительному действию кипятильник эквивалентен одной теоретической тарелке. Этот способ подвода тепла в низ колонны наиболее широко применяется на установках фракционирования попутных нефтяных и нефтезаводских газов, при стабилизации и отбензинивании нефтей, стабилизации бензинов прямой перегонки и вторичных процессов нефтепереработки.

При подводе тепла в низ колонны трубчатой печью (рис. 3.8д) часть кубового продукта прокачивается через трубчатую печь, и подогретая парожидкостная смесь (горячая струя) вновь поступает в низ колонны. Этот способ применяют при необходимости обеспечения сравнительно высокой температуры низа колонны, когда применение обычных теплоносителей (водяной пар и др.) невозможно или нецелесообразно (например, в колоннах отбензинивания нефти).

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006

Источник

СПОСОБЫ ПОДВОДА ТЕПЛА В НИЗ КОЛОННЫ

Для проведения процесса ректификации необходимо в низ колонны подвести тепло. При этом часть жидкости, стекающей с нижней тарелки отгонной части колонны, испаряется, образуя необходимый для процесса ректификации встречный поток паров. Подвод тепла может быть осуществлен различными способами.

На установках для подвода тепла применяют змеевики или пучки труб, вмонтированные непосредственно в корпус колонны.. Змеевики и пучки труб целесообразно применять лишь при сравнительно небольшой поверхности теплообмена и при переработке чистых и некоррозионных сред.

Поэтому в промышленности наиболее часто реализуются способы подвода тепла в следующих аппаратах: подогревателе с паровым пространством (парциальный испаритель); теплообменном аппарате без парового пространства с последующим ОИ нагретого потока в низу колонны (так называемая горячая струя).

Подогреватель с паровым пространством.Схема этого способа подвода тепла дана на рис. 11,г. При подводе тепла в низ колонны кипятильником (рибойлером) осуществляется дополнительный подогрев кубового продукта в выносном кипятильнике, где он частично испаряется. Образовавшиеся пары возвращаются под нижнюю тарелку колонны. Характерной особенностью этого способа является наличие в кипятильнике постоянного уровня жидкости и парового пространства над этой жидкостью. По своему разделительному действию кипятильник эквивалентен одной теоретической тарелке. Тепло, подводимое в нижнюю часть колонны ограничено температурой теплоносителя, в случае использования водяного пара температура не превышает 180оС, если в качестве теплоносителя используется высококипящие масла, то температура может достигать 250оС.Этот способ подвода применяется на установках фракционирования газов, при стабилизации бензинов. При высокой температуре низа колонны подвод тепла через кипятильник в целом ряде случаев требует применения специальных высокотемпературных теплоносителей

Горячая струя.Этот способ подвода тепла (рис. 11,д) применяется в тех случаях, когда нагрев остатка обычными теплоносителями (водяной пар и др.) не представляется возможным или целесообразным. При подводе тепла в низ колонны трубчатой печью часть кубового продукта прокачивается через трубчатую печь, и подогретая парожидкостная смесь (горячая струя) вновь поступает в низ колонны ..

Этот способ применяют при необходимости обеспечения сравнительно высокой температуры низа колонны., например при перегоне нефти или мазута.

Источник