Сбор и подготовка газа и газового конденсата.

Системы промыслового сбора природного газа

При самотечной системе сбора нефти с индивидуальным замерно-сепарационным оборудованием газовые линии берут свое начало у сепараторов, т.е. у устьев скважин. При герметизированной напорной системе нефтегазосбора начало газовых линий перемещается к групповым замерным установкам, или к ДНС, или к установкам подготовки нефти и протяженность газовых линий на месторождениях резко сокращается.

Существующие системы сбора природного газа классифицируются:

· по степени централизации технологических объектов подготовки газа;

· по конфигурации трубопроводных коммуникаций;

· по рабочему давлению.

По рабочему давлению системы сбора газа делятся на вакуумные (Р 1,6 МПа).

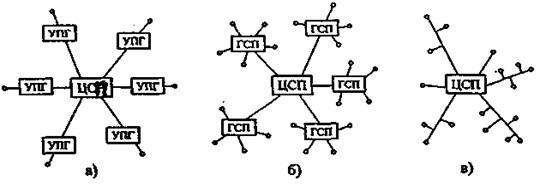

По степени централизации технологических объектов подготовки газа различают индивидуальные, групповые и централизованные системы сбора (рис.39).

При индивидуальной системе сбора (рис.49, а) каждая скважина имеет свой комплекс сооружений для подготовки газа (УПГ), после которого газ поступает в сборный коллектор и далее на центральный сборный пункт (ЦСП). Данная система применяется в начальный период разработки месторождения, а также на промыслах с большим удалением скважин друг от друга. Недостатками индивидуальной системы являются: 1) рассредоточенность оборудования и аппаратов по всему промыслу, а, следовательно,сложности организации постоянного и высококвалифицированного обслуживания, автоматизации и контроля за работой этих объектов; 2) увеличение суммарных потерь газа по промыслу за счет наличия большого числа технологических объектов и т.д.

Рис.32. Системы сбора газа на промыслах

а) индивидуальная; б) групповая; в) централизованная

При групповой системе сбора (рис.49,б) весь комплекс по подготовке газа сосредоточен на групповом сборном пункте (ГСП), обслуживающем несколько близко расположенных скважин (до 16 и более). Групповые сборные пункты подключаются к промысловому сборному коллектору, по которому газ поступает на центральный сборный пункт и далее потребителю.

Групповые системы сбора получили широкое распространение, так как их внедрение позволяет увеличить мощность и коэффициент загрузки технологических аппаратов, уменьшить число объектов контроля, обслуживания и автоматизации, а в итоге -снизить затраты на обустройство месторождения.

При централизованной системе сбора (рис.49,в) газ от всех скважин по индивидуальным линиям или сборному коллектору поступает к единому центральному сборному пункту, где осуществляется весь комплекс технологических процессов подготовки газа и откуда он направляется потребителям.

Применение централизованных систем сбора позволяет осуществить еще большую концентрацию технологического оборудования, за счет применения более высокопроизводительных аппаратов уменьшить металлозатраты и капитальные вложения в подготовку газа.

В каждом конкретном случае выбор системы сбора газа обосновывается технико-экономическим расчетом.

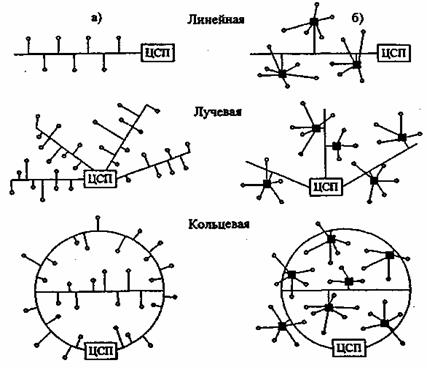

По конфигурации трубопроводных коммуникаций различают бесколлекторные и коллекторные газосборные системы. При бесколлекторной системе сбора газ (подготовленный или нет) поступает на ЦПС со скважин по индивидуальным линиям. В коллекторных газосборных системах отдельные скважины подключаются к коллекторам, а уже по ним газ поступает на ЦСП.

Форма газосборного коллектора зависит от конфигурации площади месторождения, его размера и размещения групповых замерных установок или ДНС. Название газосборной системы обычно определяется формой газосборного коллектора. Различают линейные, лучевые и кольцевые коллекторные газосборные системы (рис. 50).

Рис.50. Формы коллекторной газосборной сети.

Подключение скважин: а) индивидуальное; б) групповое.

Линейная газосборная сеть состоит из одного коллектора и применяется при разработке вытянутых в плане месторождений с небольшим числом (2 — 3) рядов скважин. Лучевая газосборная сеть состоит из нескольких коллекторов, сходящихся в одной точке в виде лучей. Кольцевая газосборная сеть представляет собой замкнутый коллектор, огибающий большую часть месторождения и имеющий перемычки. Кольцевая форма сети позволяет обеспечить бесперебойную подачу газа потребителям в случае выхода из строя одного из участков коллектора. По назначению газопроводы подразделяются на: подводящие газопроводы, сборные коллекторы и нагнетательные газопроводы.

Нагнетательные газопроводы берут свое начало у компрессорных станций и служат для:

1) подачи газа в газовую шапку продуктивных пластов с целью поддержания давления и продления фонтанирования скважин;

2) подачи газа через газораспределительные будки к устьям компрессорных скважин;

3) подачи газа дальним потребителям;

4) подачи газа на ГПЗ или газофракционирующую установку (ГФУ).

При выборе системы сбора газа руководствуются следующими соображениями:

· обеспечение бесперебойности подачи газа;

маневренность системы, удобство обслуживания газосборных сетей при минимизации расходов на их сооружение и эксплуатацию.

Как и в случае нефтяных промыслов, добываемый газ отдельных скважин транспортируется внутри промыслов на десятки километров до централизованных пунктов подготовки газа УКПГ (рис. 51).

Газ группы скважин по газосборным коллекторам поступает на установку комплексной подготовки газа (УКПГ). После подготовки осушенный и очищенный газ головной компрессорной станцией (ГКС) подается в магистральный газопровод 4.

Для обеспечения оптимальных условий и дальнейшего его транспорта газ должен поступать на УКПГ с давлением не ниже 4¸6 МПа, в зависимости от рабочего давления МГ (5,45 или 7,35 МПа). В начальный период разработки месторождения это давление обеспечивается высоким давлением газа в пласте. По мере отбора газа пластовое давление снижается и наступает период, когда пластового давления недостаточно для обеспечения минимального давления перед УКПГ. С этого момента должна вступить в работу дожимная компрессорная станция (ДКС). Помимо повышения давления на ДКС производится отделение жидкости от газа.

Рис. 41. Схема сбора и транспорта газа

1 – скважины, 2 – выкидные линии, 3 – сборный коллектор, 4 — МГ, 5 — КП

Конденсат, полученный на УКПГ и ДНС, содержит в своем составе большое количество легких углеводородов (этан, метан). Для отделения и утилизации этих фракций конденсат направляется на завод стабилизации конденсата (ЗСК). Стабилизированный конденсат закачивается головной насосной станцией (ГНС) в конденсатопровод 5. Часть газа перерабатывается в нефтепродукты на заводе переработки конденсата (ЗПК).

Промысловая подготовка газа

Задачами промысловой подготовки газа являются его очистка от мехпримесей, тяжелых углеводородов, паров воды, сероводорода и углекислого газа.

Очистка газа от механических примесей. Очистка газа на пути от месторождения до потребителя производится в несколько ступеней. На первой ступени для ограничения выноса породы из скважины призабойную зону оборудуют фильтрами. Вторую ступень очистки газ проходит на промыслах в наземных сепараторах. Здесь в работе очистных аппаратов используется гравитационный принцип или действие центробежных сил при закрутке потока (циклоны). Третья ступень очистки происходит на линейной части газопровода и КС. На линейной части устанавливают конденсатосборники типа «расширительная камера». На КС используются циклонные пылеуловители с встроенными циклонами. На ГРС перед подачей газа потребителю газ окончательно очищается пылеуловителями с мультициклонами.

Очищенный природный газ не имеет ни цвета, ни запаха. Для обнаружения утечек газ предварительно одорируют этилмеркаптаном.

Осушка газа.Природный газ всегда содержит влагу, которая при определенных термодинамических условиях образует кристаллические вещества — газогидраты. Во избежание конденсации водяных паров в газопроводе влаго-содержание подаваемого в него газа должно быть меньше некоторого минимального влагосодержания в состоянии насыщения.

Существующие способы осушки при промысловой подготовке газа к перекачке бывают двух видов:

сорбционные — поглощение влаги жидкими (абсорбция) и твердыми (адсорбция) сорбентами;

охлаждение газового потока.

После осушки газа точка росы паров воды в нем должна быть ниже минимальной температуры при перекачке газа. В среднем влагосодержание должно быть не более 0,05 г/м 3 . Наиболее эффективным жидким влагопоглотителем является триэтиленгликоль, легко поддающийся регенерации. В качестве твердых поглотителей применяются силикагели и бокситы, обеспечивающие низкую точку росы осушенного газа (до — 65°С). Для глубокой осушки при высоких температурах используют цеолиты — сложные неорганические полимеры, поглотительная способность которых превышает активность силикагеля и окиси алюминия в четыре раза.

Охлаждают газ или посредством дросселирования, или пропуская его через холодильные установки. Снижение температуры газа при дроссельном процессе расширения характеризуется коэффициентом Джоуля-Томсона и равно примерно 3. 5 град/МПа. При использовании этого метода необходимо иметь высокое давление на устье скважины.

В случае, если в газе содержится повышенное количество сероводорода и углекислого газа, то газ дополнительно очищают от сероводорода и углекислого газа на специальных установках. Низкотемпературная сепарация осуществляется при температуре от –15°С в циклонных сепараторах с предварительным охлаждением газа, т.к. при низких температурах удается более полно провести удаление влаги и конденсата. Для предотвращения образования гидратов в сырой газ вводят раствор диэтилен-гликоля (ДЭГ). Адсорбционный метод осушки газа основан на применении междуадсорбции, т.е. поглощения влаги твердыми веществами-адсорбентами. В качестве адсорбентов используют твердые пористые вещества: активированные угли, силикогели, цеолиты. Насыщенные водой и конденсатом вещества-адсорбенты могут быть регенерированы за счет удаления поглощенной влаги и повторно использованы. Этот процесс называют десорбцией. Глубина осушки газа перед подачей его в магистральные газопроводы определяется отраслевым стандартом РАО «Газпром», где устанавливается точка росы по влажности в разных климатических зонах.

Точка росы – это температура, до которой должен охладиться газ, чтобы достигнуть состояния насыщения водяным паром. При достижении точки росы в газе начинается

конденсация влаги, что приводит к образованию гидратов. Для умеренной зоны нашей страны в период с 1 мая по 30 сентября точка росы газа по влаге не должна превышать 0° С, а с 1 октября по 30 апреля –5° С. В холодной зоне точка росы га за по влаге не должна, соответственно, превышать –10 и –20° С и выше.

На месторождениях с повышенным содержанием сероводорода газ перед закачкой его в магистральный газопровод должен быть очищен от сероводорода. Чаще всего для очистки газа от сероводорода и углекислого газа применяют абсорбционный метод с применением в качестве абсорбентов водных растворов моноэтанолов (МЭА) или диэтанолов (ДЭА). Очистку газа от сероводорода и углекислого газа проводят в абсорберах, где газ движется снизу вверх и взаимодействует со встречным потоком водного раствора МЭА или ДЭА. Очистка газа от сероводорода должна обеспечивать содержание его в газе не более 2 г на 100 м 3 .

Источник

ПОДГОТОВКА ГАЗА И КОНДЕНСАТА К ТРАНСПОРТУ МЕТОДОМ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА

ЛЕКЦИЯ 25

Требования на конденсат

Таблица 1.

Требования на качество сухого газа

Требования отраслевых стандартов

При транспорте газа и конденсата по трубопроводам возможно образование жидкостей (воды и углеводородного конденсата) и твердой фазы (кристаллогидратов углеводородных газов и льда). Это приводит к уменьшению пропускной способноститрубопроводов, увеличению мощности силового привода компрессоров для сжатия газа, эрозии, коррозии и преждевременному износу газопровода, оборудования компрессорных станций, закупорке контрольно-измерительных и регулирующих приборов, загрязнению окружающей среды при продувке и очистке газопроводов, авариям, ухудшению технико-экономических показателей как добычи сырья и его переработки, так и магистрального транспортирования газа.

Сухой газ, подаваемый в магистральные газопроводы, должен иметь определенные физико-химические свойства или товарные кондиции, установленные ОСТ 51.40—93 «Газы горючие природные, подаваемые из газовых и газоконденсатных месторождений и с газоперерабатывающих заводов в магистральные газопроводы». ОСТ предусматривает следующие товарные кондиции природных газов:

Сухой газ, используемый другими потребителями (сажевые заводы, ТЭЦ, металлургические и цементные заводы, сельскохозяйственные потребители), имеет иные товарные кондиции.

Требования к качеству природного газа,

подаваемого в магистральный газопровод (ОСТ-51.40 –93)

| Наименование | Значение для микроклиматических районов | |||

| Показателей | умеренный | холодный | ||

| 1.05 — 30.09 | 1.10- 30.04 | 1.05- 30.09 | 0.04 | |

| Точка росы по влаге, 0 С Точка росы по конденсату, 0 С Масса сероводорода, г/м 3 , не более Масса меркаптановой серы, г/м 3 , не более Объемная доля кислорода, %, не более Теплота сгорания высшая, МДж/м 3 , при 20 0 С и 101,325кПа, не менее Масса механических примесей, г/м 3 , не более | -3 0,02 0,036 0,5 32,5 0,003 | -5 0,02 0,036 0,5 32,5 0,003 | -10 -5 0,02 0,036 1,0 32,5 0,003 | -20 -10 0,02 0,036 1,0 32,5 0,003 |

Товарные кондиции стабильного конденсата, используемого в качестве сырья на нефтеперерабатывающих и газоперерабатывающих заводах, определяются ОСТ 51.65—80 «Конденсат газовый стабильный», введенным с 1 января 1982 г.

Для конденсата в ОСТ установлены следующие показатели:

· давление насыщенных паров с 1 апреля по 30 сентября — не более 66 661 Па, с 1 октября по 31 марта — не более 93 325 Па;

· массовая доля воды — не более 0,1 %;

· массовая доля механических примесей—не более 0,005%;

· содержание хлористых солей — не более 10 мг/л;

· массовая доля общей серы не нормируется (определение по требованию потребителя);

· плотность при 20 °С не нормируется, определение обязательно.

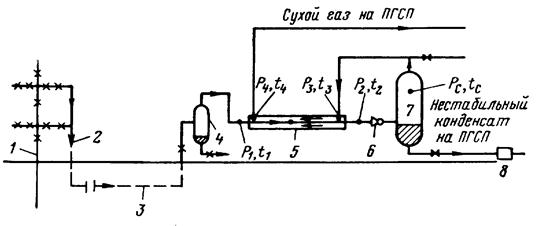

Этот метод основан на изменении влажности газа в зависимости от температуры. При охлаждении газа часть влаги, находящейся в нем в паровой фазе, а также тяжелые углеводороды сконденсируются. После отделения от жидкости газ будет иметь более низкую точку росы (температуру начала конденсации). В этом методе применяется холод, полученный при дросселировании природного газа (эффект Джоуля – Томсона).

При дросселировании газа на 0,1 МПа его температура понижается в среднем на 0,3 0 С. При помощи штуцера можно достигнуть снижения температуры газа до 30 0 С, в результате чего из газа выделяется значительное количество водяного и углеводородного конденсата.

Установка низкотемпературной сепарации

| |

| Рис. 1. Технологическая схема установки низкотемпературной сепарации газа для отдельной скважины с использованием эффекта Джоуля—Томсона: 1 — добывающая скважина; 2 — манифольд; 3 — шлейф; 4 — каплеотбойник; 5 — теплообменник типа “труба в трубе”; 6— редукционный аппарат (штуцер); 7 — низкотемпературный сепаратор; 8 — конденсатосборник |

Установка НТС (рис. 1) состоит из сепараторов-каплеотбойников жидкости и твердой фазы; теплообменников; приборов или машин для редуцирования давления; низкотемпературного сепаратора; конденсатосборников; приборов регулирования температуры, давления, уровней жидкости. Как правило, каждая скважина имела свою технологическую нитку или УНТС.

Газ, выходящий из скважины, движется по шлейфу в каплеотбойник жидкости и твердой фазы 4, отделяется в нем от капель жидкости и твердых частиц, затем поступает в теплообменник 5 и предварительно охлаждается в нем встречным потоком холодного газа от t1 до t2.

Редуцирование . проходит в редукционном аппарате 6, охлаждается до заданной ОСТом температуры tc. Для предотвращения образования гидратов в поток газа перед штуцером вводится ингибитор гидратообразования ДЭГ.

При давлении максимальной конденсации рсгаз отделяется от жидкости и твердой фазы в нем, частично или полностью проходит теплообменник 5, нагревается за счет теплоты потока газа, идущего из скважины, от t3 до t4.

Затем газ поступает на промысловый газосборный пункт (ПГСП). Там он окончательно доводится до товарных кондиций, его измеряют и распределяют по потребителям. Отделившийся конденсат направляют на ПГСП, где его стабилизируют, замеряют и распределяют по потребителям. Постепенное снижение давления углеводородного конденсата производится с целью получения максимального выхода стабильного конденсата. При одноразовом снижении давления выход конденсата будет меньшим, так как при резком снижении давления, прежде всего выделяются легкие углеводороды, увлекая за собой большое количество тяжелых углеводородов (С5+), которые при атмосферных условиях представляют собой жидкость.

ДЭГ отделяется от сконденсированной жидкости и, после регенерации, используется вновь. При низкотемпературной сепарации одновременно происходит отделение влаги и тяжелых углеводородов.

Давление максимальной конденсации (рмк) газоконденсатной смеси при рабочих температурах сепарации газа на промысле зависит от молярного содержания С5+ в пластовом газе и массового содержания метановых углеводородов во фракции конденсата, выкипающей в интервале температур

313–473 К.

Ориентировочно можно определить рмк (в МПа) по формуле

рмк

где С — молярное содержание С5+ в пластовом газе, %; а – молярное содержание метановых углеводородов, выкипающих в интервале температур от 313 до 473 К, %.

УНТС размещают на групповом пункте сбора и промысловой подготовки (переработки) газа (ГП, УКПГ). Шлейфы, идущие от cкважин к групповым пунктам (ГП), охлаждают нагретый поток газокоиденсата, выходящий из скважин, и служат в этом случае холодильниками. В северных районах шлейфы могут нагревать более холодный газ, идущий от скважин, и будут подогревателями. При эксплуатации газоконденсатных залежей без поддержания пластового давления в условиях газового или упруговодонапорного режимов давление газа в залежи, на забое и устье скважины, перед редукционным аппаратом р2 уменьшается. Давление в низкотемпературном сепараторе поддерживается постоянным. Следовательно, перепад давления Δр = р2 — рс, используемый для охлаждения газа при его расширении, уменьшается. При эксплуатации газоконденсатных залежей в рыхлых или слабосцементированных газосодержащих породах дебиты газовых скважин уменьшаются. При неизменности давления в низкотемпературном сепараторе рс пропускная способность его будет использоваться не полностью.

В простейшей схеме НТС в качестве редукционного органа используют насадки постоянного сечения — штуцеры.

В процессе дросселирования газа в штуцере (снижение давления газа при постоянной энтальпии) температура газа снижается на 2—4 °Сна 1 МПа снижения давления. В расчетах принимают среднее значение коэффициента Джоуля—Томсона, равное 3 °С на 1 МПа.

Холод жидкости в низкотемпературном сепараторе не используется в этой схеме НТС ни для предварительного охлаждения газа перед штуцером, ни для снижения перепада давления на штуцере для получения заданной температуры в сепараторе.

Низкотемпературная сепарация — процесс однократной конденсации и разделения газа и жидкости. Даже при весьма низкой температуре 233К (— 40 °С) он не обеспечивает полного извлечения жидких углеводородов, но позволяет использовать пластовое давление для получения холода, совмещает процессы осушки и отбензинивания газа, может осуществляться на несложном оборудовании.

При эксплуатации простейшей установки НТС были выявлены следующие недостатки:

· неэффективное использование давления в штуцере для получения низкой температуры;

· уменьшение коэффициента теплопередачи от нагретого потока газа к холодному из-за уменьшения скорости потока газа в теплообменнике;

· увеличение площади теплообменника из-за уменьшения средней разности температур и коэффициента теплопередачи;

· неполное извлечение пропана и бутанов из перерабатываемого сырья;

· недорекуперация холода из-за разности температур на теплом конце теплообменника Δt = t1 – t4;

· потери холода в окружающую среду при наличии разности температур Δt = tв –

· значительная потеря холода с жидкостью, отводимой из низкотемпературного сепаратора.

Для более эффективного использования природного газа и получения низкой температуры в качестве редукционного органа используют:

Источник