- Переработка угля

- Пиролиз

- Низкотемпературный пиролиз или полукоксование

- Другие способы переработки угля

- Способы переработки каменного угля

- 1. Пиролиз или коксование

- 2. Низкотемпературный пиролиз или полукоксование

- 5. Плазмохимические процессы переработки каменного угля

- Каменный уголь — переработка вчера, сегодня и завтра

- Угольное прошлое

- Пиролиз

- Полукоксование

- Деструктивная гидрогенизация

- Газификация

- Плазмохимическая переработка

- А что завтра

Переработка угля

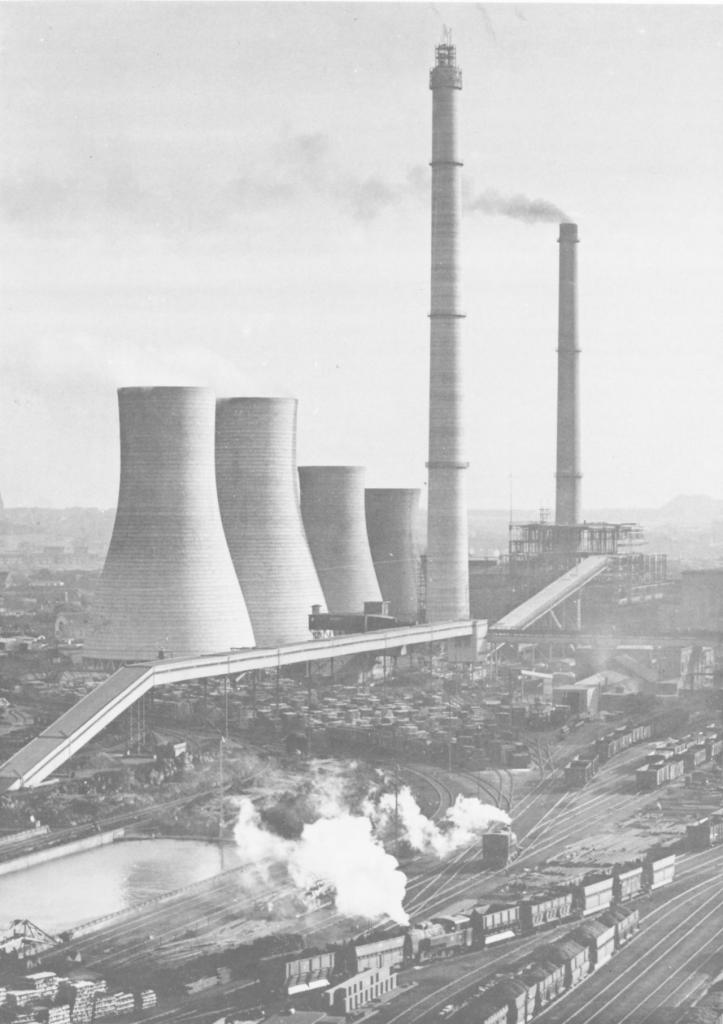

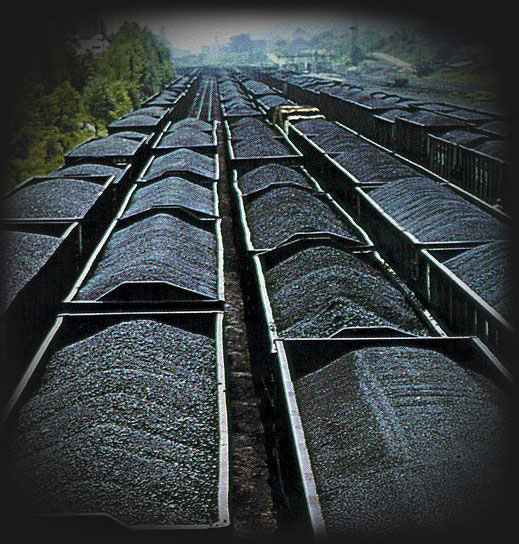

Угольная промышленность в Российской Федерации всегда являлась довольно важной отраслью, поскольку уголь применялся во различных отраслях промышленности. Он издавна считался крайне перспективным сырьем для получения энергии и множества химических продуктов. Да и сегодня уголь не утратил популярности. В этой статье мы рассмотрим различные процессы переработки угля.

Самым первым и самым крупным потребителем угля с 19 века являлся транспорт. Чуть позже его начали применять для производства электроэнергии, металлургического кокса, создания в процессе химической переработки различных соединений, углеграфитовых конструкционных материалов, пластмасс, горного воска, синтетического, жидкого и газообразного высококалорийного топлива, высокоазотистых кислот для удобрения. Существуют различные способы переработки угля.

Пиролиз

Этот же процесс называют коксованием. Он появился XVIII столетии. Во время этой реакции каменный уголь подвергается нагреванию в специальных коксовых печах, без доступа воздуха. Эта реакция происходит с образованием нескольких продуктов:

- пористое, твердое вещество – кокс и летучие вещества, из которых в процессе охлаждения образуется аммиачная вода

- каменноугольная смола

- газообразные соединения.

Каменноугольную смолу в дальнейшем также подвергают перегонке, вследствие чего получают легкое масло, в составе которого присутствуют ароматические углеводороды, к примеру, бензол, толуол, среднее масло (фенолы) и тяжелое масло (нафталин).

Переработка угля методом коксования включает такие этапы:

- подготовка к коксованию

- собственно коксование

- улавливание и переработка летучих соединений.

Во время подготовительной стадии осуществляется обогащение, чтобы удалить минеральные примеси, низкосернистых, малозольных, коксующихся углей. Сырье измельчается до зёрен размером примерно 0,3 мм, разные сорта угля смешиваются между собой. После этого происходит сушка полученной «шихты».

Для реализации коксования шихту помещают в щелевидную коксовую печь, которая имеет ширину 400—450 мм и объём 30-40 м³. В каналах боковых простенков печей, созданных из огнеупорного кирпича, обогрев происходит продуктами сгорания газов: коксового, доменного, генераторного.

Нагрев продолжается на протяжении 14-16 часов. Весь процесс реализуется при температуре от 900 до 1050 °C. Конечным продуктом является кокс (75-78 % от объема исходного угля) в форме «коксового пирога» (спёкшейся в пласт массы) — выталкивается особыми устройствами («коксовыталкивателями») в железнодорожные вагоны. Там происходит охлаждение («тушение») водой или газом (азотом).

В условиях температуры 250 градусов Цельсия из угля происходит испарение воды, улетучивается угарный газ и углекислый газ. Когда температура поднимается до 350 градусов улетучиваются углеводороды, продукты азота и фосфора. При 500 градусах сырье спекается с образованием полукокса, а когда температура поднимается до 700 градусов и выше улетучивается водород и получается кокс.

Смесь паров и газов, которые выделяются в реакции и составляют около 25 % от массы угля, отводится по газосборнику для улавливания и дальнейшей переработки. Чтобы разделить летучие продукты их охлаждают при помощи впрыскивания распыленной воды (от 70 °C до 80 °C). Во время этой реакции выделяется больше половины объема смол, а последующее охлаждение парогазовой смеси осуществляется в кожухотрубчатых холодильниках (до 25-35 °C). Конденсаты соединяют вместе. Далее после их отстаивания образуется надсмольная вода и каменноугольная смола. После этого начинается очищение сырого коксового газа от NH3 и H2S, промывание поглотительным маслом (чтобы выделить сырой бензол и фенол), серной кислотой (чтобы выделить пиридиновые основания). После очистки коксовый газ, составляющий 14-15 % от объема угля, используют как топливо для обогрева батареи коксовых печей, а также для других целей.

Объем надсмольной воды составляет 9-12 % от объема угля. Из нее методом отгонки паром получают: NH3 (в виде концентрированной аммиачной воды), фенолы, пиридиновые основания. Очищенной водой в смеси с технической водой тушат кокс или осуществляют биологическую очистку сточных вод на очистных сооружениях.

Каменноугольная смола, которая составляет примерно 3-4 % от массы угля. В составе смолы присутствует много органических веществ. На сегодняшний день ученым удалось идентифицировать лишь 60 % компонентов смолы, а это свыше 500 веществ. При помощи ректификации смолу разделяют на фракции: нафталиновую, поглотительную, антраценовую и каменноугольный пёк. После ректификации из полученных продуктов выделяют:

- нафталин

- антрацен

- фенантрен

- фенолы

- каменноугольные масла.

Коксохимические заводы являются одним из крупнейших потребителей каменного угля — до ¼ мировой добычи.

Низкотемпературный пиролиз или полукоксование

Переработка каменного угля методом низкотемпературного пиролиза осуществляется в условиях температуры 500°С. Таким образом получают искусственное жидкое и газообразное топливо.

Главные продукты полукоксования:

- полукокс – от 55 до 70%

- первичный газ – от 80 до 100 м3/т

- первичная смола – от 10 до 40%.

Горючее, полученное таким методом имеет более высокую ценность, чем твердое. Полученное топливо называют горючим газом, который служит топливом с более высокой теплотой сгорания, а также сырьем для реакций органического синтеза. Кроме газа в процессе реакции образуется смола, из которой создают моторное топливо и растворители. Третьим соединением по этой реакции является полукокс, служащий местным топливом. Для осуществления полукоксования применяется низкосортный уголь, в котором высокое содержание золы.

В 18 веке часто использовали процесс полукоксования бурого угля для получения осветительного масла. Промышленными масштабами полукоксование начали осуществлять в начале 19 века. Однако в конце 19 века об этой реакции стали забывать, и лишь в 30-х годах 20 века вследствие возникшей необходимости получения бездымного топлива в Великобритании, а после и в Германии. В это время фиксируется возобновление промышленного производства полукокса из каменных углей.

Для этого процесса применяют главным образом угли, которые отличаются повышенным образованием летучих веществ и дают большой выход первичной смолы.

Процесс полукоксования проводится в две стадии:

- при 320-480°С происходит интенсивное выделение паров смолы, газа с образованием пластической массы

- при 480-550°С осуществляется деструкция твёрдых остатков, а также образуются и выделяются жидкие и газообразные продукты, а также образуется твёрдый полукокс.

В процессе полукоксования углей применяется несколько видов печей (реакторов), которые отличаются главным образом по типу теплоносителя (газовый, твёрдый) и системе обогрева (внутренний, внешний). Все эти системы и аппараты обеспечивают максимальный выход смолы, равномерный по показателям полукокс, высокую производительность в условиях минимального расхода тепла на процесс.

Другие способы переработки угля

Кроме таких известных методов, как коксование и полукоксование, сегодня для переработки угля часто применяют метод гидрирования. В результате такой реакции получают жидкое топливо, которое используется как моторное.

Еще одним методом является газификация, в процессе которой образуются горючие газы.

Однако наиболее высокой перспективой обладают плазмохимические процессы переработки каменного угля. Реализация таких процессов проводится в полностью автоматическом режиме, который помогает предотвратить вредные выбросы в окружающую среду золы, таких опасных веществ, как сера и прочие вредные вещества. Стоит отметить, что еще одни достоинством данного метода является использование оборудования небольших размеров.

Источник

Способы переработки каменного угля

Угольная промышленность в нашей стране всегда считалась важной отраслью, потому что использовался уголь во многих сферах промышленности.

Он всегда считался и считается очень перспективным сырьем для получения энергии и многих химических продуктов.

Первый и крупный потребитель угля с 19 века был транспорт, затем он стал использоваться для производства электроэнергии, металлургического кокса, получения при химической переработке разнообразных продуктов, углеграфитовых конструкционных материалов, пластических масс, горного воска, синтетического, жидкого и газообразного высококалорийного топлива, высокоазотистых кислот для удобрения.

Существует несколько способов переработки каменного угля.

1. Пиролиз или коксование

При котором каменный уголь нагревают в коксовых специальных печах, куда не поступает воздух. При этом образуется несколько продуктов:

- пористое, твердое вещество – кокс и летучие продукты, из которых при охлаждении получается аммиачная вода

- каменноугольная смола

- газообразные продукты

Каменноугольная смола затем тоже перегоняется, в результате получается легкое масло, состоящее из ароматических углеводородов, таких как бензол, толуол и другие веществ, среднее масло (фенолы) и тяжелое масло (нафталин).

Этот процесс является высокотемпературным пиролизом

2. Низкотемпературный пиролиз или полукоксование

Проходит при температуре 500°С для того, чтобы получить искусственное жидкое и газообразное топливо, которое является более ценным, чем твердое. В результате получается горючий газ, служащий топливом с более высокой теплоты сгорания и сырьем для органического синтеза.

Второе вещество, полученное таким образом, смола, из которой получают моторное топливо, растворители.

И третьим, является полукокс – как местное топливо. Для полукоксования используют уголь более низкого сорта, где содержится много золы.

3. Гидрирование ставит задачей получение жидкого топлива, используемого как моторное.

4. Газификация, соответственно, — получение горючих газов.

5. Плазмохимические процессы переработки каменного угля

Которые в настоящее время являются самыми перспективными, потому что они являются полностью автоматизированными, предотвращают выбросы в окружающую среду золы, оксидов серы и других вредных веществ. И для этих процессов необходимо оборудование небольших размеров.

Источник

Каменный уголь — переработка вчера, сегодня и завтра

Когда-то Менделеев сказал, что топить нефтью — все равно что кидать в печь ассигнации. То же самое можно сказать и про каменный уголь. Переработка позволяет снизить нагрузку на экологию и практически избавляет уголь от серосодержащих вредных примесей. Рассмотрим же основные способы и процессы переработки угля, а также результат и полученные из него продукты.

Угольное прошлое

С углем как топливом человечество знакомо еще со времен Древней Греции. Но как самостоятельная отрасль угольная промышленность выделилась лишь в 18 веке. В начале 19 века уголь стали использовать весьма активно — топливо для транспорта, производство электричества, металлургия, химическая промышленность, автомобиле- и кораблестроение и др. Потребовалось более качественное сырье.

Разработаны были в 20 веке способы переработки угля, чтобы качество добытого сырья было выше. Они были с недостатками, такими как низкий выход продуктов, жесткие рамки осуществления процесса. Но с введением в процесс различных катализаторов выход продукта стал более высоким, а значит, и более дешевым, да и прохождение процесса уже не требовало жесткого соблюдения всех условий.

На сегодняшний день добыча и переработка угля — это шаг в будущее. Осуществляется она пятью способами. Выбор метода зависит от того, какой конечный продукт необходим.

Пиролиз

Этот способ переработки каменного угля используется уже давно. Еще в конце 90-х гг. 19 столетия уголь умели нагревать без доступа воздуха, чтобы вызвать разрушение полимерных молекул, с последующим их превращением. Продукты термохимической обработки бывают в твердом, жидком и газообразном состоянии.

Современное коксование (еще одно название пиролиза) проводится при температуре от 900 до 1100 °C. Продуктом процесса является кокс, который используют в металлургической промышленности как черной, так и цветной, а также побочный продукт в виде смеси газов и паров.

Из смеси, получившейся после коксования под высокой температурой, позже извлекают около 250 химических веществ, в том числе бензол, нафталин, фенолы, аммиак и гетероциклические соединения. Введение в процесс катализатора поспособствовало формированию кокса с мелкозернистой внутренней структурой — более ценный вид товарного кокса.

Полукоксование

Для того чтобы получить из угля переработкой топливо (жидкое или газообразное), используется низкотемпературное коксование при 500 °C. Процесс также не новаторский, известен давно. Раньше целью было получить из бурого угля твердое топливо, более ценное энергетически. Сегодня процесс переработки угля методом полукоксования с применением катализатора окисления увеличил экологичность конечного продукта, в нем уменьшена концентрация канцерогенов и вредных веществ. Из полученной смолы производят растворители и топливо.

Деструктивная гидрогенизация

Этот способ переработки каменного угля направлен на преобразование твердого топлива в «синтетическую нефть» при температуре 400-500 °C и под действием водорода. Идея такой переработки появилась еще в 20-е годы прошлого столетия. В 30-40-е годы построены первые промышленные предприятия на территории Германии и Великобритании, а вот в СССР процесс в промышленных масштабах стали использовать лишь в 50-х.

В качестве катализаторов при нефтепереработке используется смесь из алюминия, молибдена и кобальта. Изначально и для угля использовали ее же, но, как оказалось, процесс можно сделать значительно дешевле, без потери эффективности, применив в качестве катализатора широко распространенную железосодержащую руду — магнетит, пирит или пирротит. Такой результат легко было просчитать, если знать, что катализ идет опосредованно. Уголь переходит в жидкую фазу не под действием молекул водорода, а через перенос атомов водорода от молекул органического растворителя к молекулам составляющей угля. Катализатор нужен лишь для восстановления растворителем свойств, потерянных во время отщепления атомов водорода.

Газификация

Под действием высоких температур, но в воздушной среде, где присутствует кислород, водород, углекислый газ и пар, твердый уголь переходит в газообразное состояние. В этом заключается вся суть процесса. Существует около 20 технологий. Не будем подробно останавливаться на каждой из них, а рассмотрим, чем может помочь введение катализатора.

Кроме повышения эффективности, с катализатором появляется возможность понизить температуру с сохранением скорости на прежнем уровне, регулировать конечный продукт газификации тоже можно. Самыми распространенными являются щелочные и щелочноземельные металлы, а также железо, никель и кобальт.

Плазмохимическая переработка

Один из самых перспективных, так как кроме жидкого топлива из каменного и бурого угля при переработке извлекаются такие ценнейшие соединения, как ферросилиций, технический кремний и другие кремнийсодержащие вещества, которые при других способах просто выбрасывались вместе с золой.

А что завтра

Учитывая, как быстро опустошаются залежи нефти и газа на земле, топливный вопрос скоро встанет достаточно остро. И одним из простейших решений будет добыча угля. Ученые ведут свои изыскательские работы, в поисках новых процессов переработки — более результативных, недорогих, но при этом экологически чистых.

Ведутся работы и по получению «синтетической нефти». В Красноярске, например, прошла апробация получения ее из смеси угля и воды в равных пропорциях. Синтез велся под высоким давлением, обработка велась механическая, электромагнитная и кавитационная. Энергозатраты невелики — всего 5 кВт на тонну нефти. По своему химическому составу полученная фракция близка к природной.

Так что не спешите утилизировать своего железного коня, кормить будет чем. И еще одна хорошая новость — уголь восполняется, а значит, еще долго прослужит человечеству.

Источник