Глава 10. Перемешивание в жидких средах

Перемешивание в жидкой фазе – процесс многократного относительного перемещения макроскопических элементов жидкой среды под действием импульса, передаваемого среде механической мешалкой, потоком газа или жидкости. Перемешивание используют для интенсификации химических и тепло – и массообменных процессов; для приготовления эмульсий, суспензий, гомогенных растворов.

Поскольку перемешивание применяют в различных технологи-ческих процессах, то и цель перемешивания определяется назначением процесса. Так, при приготовлении эмульсии для интенсивного дробления дисперсной фазы необходимо создавать в перемешиваемой среде значительные срезающие напряжения, зависящие от градиента скорости. В тех зонах аппарата, где градиент скорости жидкости имеет наибольшее значение, происходит наиболее интенсивное дробление дисперсной фазы.

В случае гомогенизации целью перемешивания является снижение концентрационных градиентов в объеме аппарата.

При использовании перемешивания для интенсификации тепло – и массообменных процессов в гетерогенных системах создаются лучшие условия для подвода соответствующей субстанции к границе раздела фаз. Турбулизация системы, достигаемая обычно при перемешивании, приводит к возникновению дополнительного механизма переноса, что вызывает существенное ускорение процессов тепло – и массообмена.

Процесс перемешивания может осуществляться различными способами. Наиболее широко применяется способ механического перемешивания с помощью мешалок различных конструкций, создающих вращательное движение жидкости. Применяются также способы пневматического перемешивания (барботаж газа через слой жидкости); перемешивание в трубопроводах путем установки в них специальных устройств; перемешивание с помощью сопел и насосов.

Основными характеристиками процесса перемешивания являются эффективность и интенсивность перемешивания, а также расход энергии на проведение процесса.

Эффективность перемешивания характеризует технологи-ческий эффект процесса перемешивания. В зависимости от назначения процесса перемешивания эту характеристику выражают различным образом. При использовании перемешивания для интенсификации тепло – и массообменных процессов его эффективность можно оценить соотношением кинетических коэффициентов при перемешивании и без него. При получении суспензий и эмульсий эффективность перемешивания можно охарактеризовать равномерностью распределения дисперсной фазы в сплошной.

Интенсивность перемешивания определяется количеством энергии, подводимой в единицу времени N к единице объема V перемешиваемой жидкости

Источник

ПЕРЕМЕШИВАНИЕ. СПОСОБЫ ПЕРЕМЕШИВАНИЯ В ЖИДКОЙ СРЕДЕ

Для перемешивания жидких сред используют несколько способов: пневматический, циркуляционный, статический и механический с помощью мешалок.

Пневматическое перемешиваниеосуществляют с помощью сжатого газа (в большинстве случаев воздуха), пропускаемого через слой перемешиваемой жидкости. Для равномерного распределения газа в слое жидкости газ подается в смеситель через барботер. Барботер представляет собой ряд перфорированных труб, расположенных у днища смесителя по окружности или спирали.

В ряде случаев перемешивание осуществляется с помощью эжекторов.

Интенсивность перемешивания определяется количеством газа, пропускаемого в единицу времени через единицу свободной поверхности жидкости в смесителе.

Циркуляционное перемешиваниеосуществляют с помощью насоса, перекачивающего жидкость по замкнутой системе смеситель — насос — смеситель.

В ряде случаев вместо насосов могут применяться паровые эжекторы.

Статическое смешиваниежидкостей невысокой вязкости, а также газа с жидкостью осуществляется в статических смесителях за счет кинетической энергии жидкостей или газов.

Статические смесители устанавливают в трубопроводах перед реактором или другой аппаратурой или непосредственно в реакционном аппарате.

Простейшими статическими смесителями являются устройства с винтовыми вставками различной конструкции.Статические смесители используют также при получении эмульсий.

Механическое перемешиваниеиспользуют для интенсификации гидромеханических процессов (диспергирования), тепло- и массооб-менных, биохимических процессов в системах жидкость — жидкость, газ — жидкость и газ — жидкость — твердое тело. Осуществляют его с помощью различных перемешивающих устройств — мешалок. Мешалка представляет собой комбинацию лопастей, насаженных на вращающийся вал.

Все перемешивающие устройства, применяемые в пищевых производствах, можно разделить на две группы: в первую группу входят лопастные, турбинные и пропеллерные, во вторую — специальные — винтовые, шнековые, ленточные, рамные, ножевые идругие, служащие для перемешивания пластичных и сыпучих масс.

Лопастные (рис. 11.2, а, б), ленточные, якорные и шнековые мешалки относятся к тихоходным: частота их вращения составляет 30. 90 мин

г , окружная скорость на конце лопасти для вязких жидкостей — 2.. .3 м/с.

Преимущества лопастных мешалок — простота устройства и невысокая стоимость.

Якорные мешалки имеют форму днища аппарата. Их применяют при перемешивании вязких сред. Эти мешалки при перемешивании очищают стенки и дно смесителя от налипающих загрязнений.

Шнековые мешалки имеют форму винта и применяются, как и ленточные, для перемешивания вязких сред.

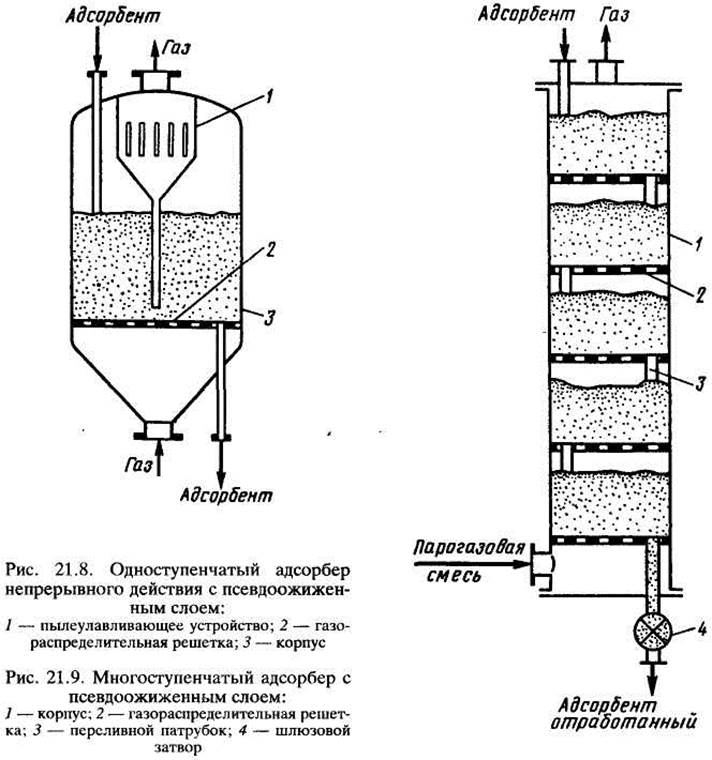

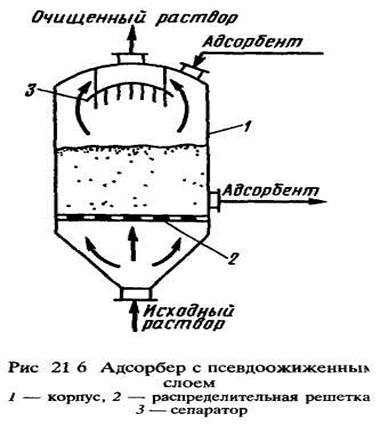

30. АДСОРБЕРЫ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ АДСОРБЕНТА. НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ.

Адсорберы непрерывного действиябывают с движущимся плотным или псевдоожиженным слоем адсорбента.

В первой секции адсорбент охлаждается после регенерации. Эта секция выполнена в виде кожухотрубчатого теплообменника. Охлаждающая жидкость подается в межтрубное пространство теплообменника, а адсорбент проходит по трубам.

Вторая секция представляет собой собственно адсорбер, в котором адсорбент взаимодействует с исходной парогазовой смесью. Из первой секции во вторую адсорбент перетекает через патрубки и распределительные тарелки, обеспечивающие равномерное распределение адсорбента по сечению колонны и служащие затворами, разграничивающими первую и вторую секции. Далее адсорбент поступает в десорбцион-ную секцию, представляющую собой кожухотрубный теплообменник, в которой нагревается и взаимодействует с десорбирующим агентом — острым водяным паром. Регенерированный адсорбент удаляется из адсорбера через шлюзовой затвор.

Адсорберы с псевдоожиженным тонкозернистым адсорбентом бывают одноступенчатыми и многоступенчатыми.

Периодического действия. Адсорбер с псевдоожиженным слоем заполнен мелкозернистым адсорбентом Исходная смесь подается снизу под распределительную решетку при скорости, превышающей скорость псевдоожижения частиц адсорбента При этом слой расширяется и переходит в подвижное состояние Проведение адсорбции в псевдоожиженном слое значительно интенсифицирует процесс массообмена и сокращает продолжительность процесса

Источник

ПЕРЕМЕШИВАНИЕ В ЖИДКИХ СРЕДАХ

Ч., в т.ч. лаб. раб. и практ. занят 2ч.

Тема 1.4. Перемешивание в жидких средах

— основные способы перемешивания;

— сравнительную оценку различных способов перемешивания;

— выбирать оптимальный способ перемешивания;

— определять по предложенной методике расход электроэнергии и газа на перемешивание.

Способы и интенсивность перемешивания. Механическое перемешивание. Пневматическое перемешивание. Перемешивание с помощью циркуляционных насосов.

Сравнительная оценка способов перемешивания.

Перемешивание представляет собой процесс многократного перемещения макрообъемов жидкости друг относительно друга благодаря вводу внешней энергии в рабочую среду.

Перемешивание осуществляется в целях:

· обеспечения равномерного распределения твердых частиц в жидкости;

· дробления до заданной крупности (дисперсности) и распределения в жидкости газа или другой жидкости;

· интенсификации тепловых и массообменных процессов.

Таким образом, как правило, температура и концентрация в перемешиваемом объеме постоянны во всех его точках.

Наиболее распространенными способами перемешивания являются:

· механическое (рис. 4.1) (при помощи мешалок 1 с лопастями различных конструкций);

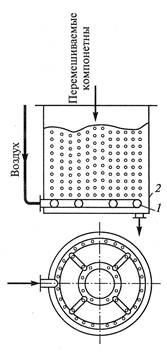

· пневматическое (барботажное) (рис. 4.2) (при помощи газа, пропускаемого через перемешиваемую среду, посредством барботера 1 или другого распределительного устройства);

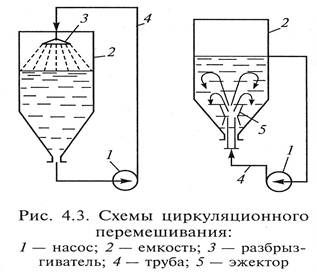

· циркуляционное (рис. 4.3) (путем многократного перекачивания перемешиваемых сред из исходной емкости 2 насосом 1 по замкнутому контуру (труба) 4 и возвратом его в емкость с помощью разбрызгивателя 3 или эжектора 5).

Основными качественными характеристиками процесса перемешивания являются его эффективность и интенсивность.

Эффективность перемешивающего устройства характеризует качество процесса перемешивания и выражается различными параметрами в зависимости от цели проведения этого процесса. При проведении перемешивания для получения суспензий и эмульсий эффективность перемешивания может характеризоваться равномерностью распределения фаз в полученной гетерогенной системе. В этом случае из разных точек объема приготовленной смеси отбираются пробы, производится их анализ на концентрацию дисперсной фазы и ее размеры с последующим сравнением полученных результатов. Эффективным перемешивающим устройством является то, у которого анализируемые параметры имеют наибольшее совпадение.

|

|

При интенсификации тепловых и массоо6менных процессов эффективность перемешивания может характеризоваться отношением коэффициентов тепло- и массопередачи при перемешивании и без перемешивания.

Интенсивность перемешивания определяет скорость достижения требуемого результата и характеризуется для каждого способа сочетанием определенных параметров. Так, при механическом перемешивании интенсивность определяется как отношение вводимой в перемешиваемую среду энергии к ее объему. При пневматическом перемешивании интенсивность определяется количеством газа, пропускаемым в единицу времени через 1 м 2 свободной поверхности аппарата.

При этом различают: слабое пневматическое перемешивание – 0,4 м 3 /(м 2 *мин); перемешивание средней интенсивности – 0,8 м 3 /(м 2 *мин); интенсивное перемешивание – 1,2 м 3 /(м 2 *мин).

Циркуляционное перемешивание характеризуется кратностью циркуляции, определяемой отношением объемной подачи насоса к объему перемешиваемой среды. Физический смысл данного параметра заключается в определении числа о6новлений объема в аппарате в единицу времени.

При проектировании установок, включающих стадию механического перемешивания, важным параметром является мощность, необходимая для качественного осуществления данного процесса.

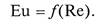

Механическое перемешивание должно осуществляться в активном гидродинамическом режиме, причем основная часть энергии затрачивается на преодоление вязкостного трения и создание вихревых потоков. Таким образом, вынужденное движение жидкости при перемешивании может быть записано критериальны м уравнением

Однако при описании процесса перемешивания чаще используют модифицированные критерии Эйлера и Рейнольдса, в которых трудноопределимая линейная скорость жидкости заменена величиной, пропорциональной окружной скорости жидкости у конца лопасти мешалки (см. рис. 4.1):

а в качестве характерного линейного размера используется диаметр самого перемешивающего устройства dм:

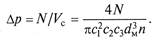

Рассматривая работу механического перемешивающего устройства по аналогии с насосом, перемещающим жидкость, потребляемую им мощность можно определить как

где Vс – расход перемешиваемой жидкости; Δр – давление, создаваемое мешалкой.

Количество перемешиваемой жидкости можно представить как объем жидкости в цилиндрическом аппарате (см. рис. 4.1), умноженный на кратность циркуляции, характеризующую интенсивность воздействия мешалки на обрабатываемую среду:

где D = с1*dм – диаметр аппарата с мешалкой; Н = с2*dм — высота заполнения аппарата; с1, с2 – постоянные, связывающие характерные размеры аппарата и диаметра установленной в нем мешалки; m = с3*n – кратность циркуляции; с3 – коэффициент пропорциональности.

Используя зависимость (4.1) и (4.2), получим

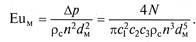

Подставив значение 4р в модифицированный критерий Эйлера, имеем

Без учета постоянных величин модифицированный критерий Эйлера можно записать как

называемый также критерием мощности КN, который может также определяться по уравнению

где а – показатель степени.

Значения модифицированного критерия Рейнольдса характеризуют режимы движения жидкости при перемешивании: ламинарный, переходный и турбулентный. Однако конкретные значения чисел ReM, определяющие их границы, зависят от типа мешалки, наличия перегородок, конструкции аппарата и т. д.

Конструкции механических мешалок по устройству лопастей бывают лопастные, пропеллерные, турбинные и специальные. Все механические мешалки делятся на тихоходные (n 1 об/мин).

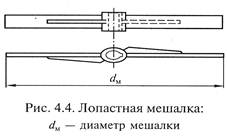

Лопастные мешалки (рис. 4.4) имеют несколько плоских лопастей, установленных перпендикулярно оси вращения.

При вращении мешалки на поверхности жидкости образуется центральная воронка, глубина которой увеличивается с возрастанием скорости вращения перемешивающего устройства. Существование воронки уменьшает объем перемешиваемой среды и разрушает создаваемые мешалкой вихри, снижая эффективность процесса. Для предотвращения образования воронки у стенок аппарата устанавливаются 2. 4 радиальные отражательные перегородки с рекомендуемой шириной b = 0,1D и высотой h = 2dм.

|

Для повышения эффективности перемешивания на одном валу можно устанавливать несколько пар лопастей.

Достоинства лопастных мешалок – простота устройства и дешевизна изготовления. Основной областью применения лопастных мешалок является перемешивание жидкостей небольшой вязкости, растворение и суспендирование твердых

|

веществ с малой разностью плотностей.

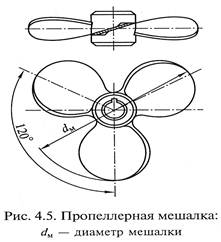

Пропеллерные мешалки (рис. 4.5) представляют собой устройства с несколькими фасонными лопастями в виде судового винта.

Благодаря обтекаемой форме пропеллерные мешалки потребляют меньше энергии при тех же числах Рейнольдса, чем перемешивающие устройства другой конструкции. Создавая преимущественно осевые потоки перемешиваемой среды, пропеллерные мешалки сокращают общее время перемешивания.

Пропеллерные мешалки применяются для интенсивного перемешивания жидкостей со средней вязкостью, приготовления суспензий и эмульсий.

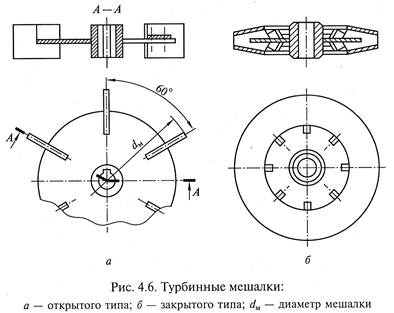

Турбинные мешалки имеют форму колес с лопатками открытого (рис. 4.6, а) и закрытого (рис. 4.6, б) типов, работают при высоких скоростях вращения (до 350 об/мин) и осуществляют интенсивное перемешивание жидкости.

|

Открытые турбинные мешалки имеют несколько лопастей, расположенных под углом к вертикальной плоскости, что позволяет создавать радиальные и осевые потоки перемешиваемой жидкости, а, следовательно, интенсифицируют процесс перемешивания.

Закрытые турбинные мешалки установлены внутри направляющих, представляющих собой неподвижное колесо с лопатками, изогнутыми под углом 45 . 90°, закрытые коническими крышками. Эти мешалки создают преимущественно радиальные потоки жидкости при небольших энергозатратах.

|

Достоинствами турбинных мешалок являются высокая эффективность перемешивания и растворения, в том числе вязких жидкостей, тонкое диспергирование твердых частиц.

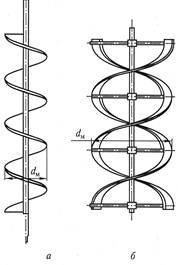

Для перемешивания вязких жидкостей, пастообразных материалов и систем с высокой концентрацией дисперсной фазы применяют различные типы специальных (шнековых, ленточных и др.) мешалок (рис. 4.7).

В ряде случаев при перемешивании вязких жидкостей используют интенсивные физико-механические воздействия на обрабатываемую среду (например, вибрации и пульсации в различных диапазонах частот).

1.Какие способы перемешивания существуют?

2. Что характеризуют эффективность и интенсивность перемешивания?

3.Какие факторы и как именно влияют на величину мощности, затрачиваемой на механическое перемешивание?

4.Какие конструкции механических мешалок существуют?

Раздел 2. ТЕПЛОВЫЕ ПРОЦЕССЫ И АППАРАТЫ

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник