- Виды движения предметов труда. Типы производства и их технико-экономическая характеристика

- Последовательный вид движения предметов труда

- Параллельно-последовательный вид движения предметов труда

- Параллельный вид движения предметов труда

- Типы производства и их технико- экономическая характеристика

- График параллельного движения предметов труда

Виды движения предметов труда. Типы производства и их технико-экономическая характеристика

Последовательный вид движения предметов труда

При последовательном виде движения предметов труда детали на каждой операции обрабатываются целой партией. Передача Деталей на последующую операцию производится после окончания обработки всех деталей данной партии.

При последовательном виду движения длительность технологического цикла T (посл. техн.) обработки партии n деталей на m операциях будет равна:

M ti

Tпосл. техн. = n ∑ ——- + m*tмо

i=1 PM

График, иллюстрирующий последовательный вид движения предметов труда представлен на рис. 2.3

При последовательном виде движения партия деталей задерживается на каждой операции ло полной обработки всех деталей из партии (т.е. наблюдаются перерывы партионности). Это приводит к увеличению незавершенного производства, удлинению технологическогй части производственного цикла. Данный вид движения предметов труда применяется в единичном и мелкосерйином производстве, когда небольшое кол-во деталей, запускаемых в произ-во, нецелесообразно дробить на передаточные партии. Однако в условиях крупносерийного и массового произ-ва этот вид движения неприемлем.

Длительность технологического цикла при последовательном виду движения предметов труда складывается из времени выполнения партии деталей на каждой операции, т.е. из операционных циклов.

Длительность операционного цикла обработки партии деталей на i-й операции равна:

Для сокращения длительности технологического цикла применяются другие виды предметов труда.

Параллельно-последовательный вид движения предметов труда

Параллельно-последовательный вид движения — это такой порядок передачи предметов труда, при котором выполнение последующей операции начинается до окончания обработки всех партии на предыдущей операции, т.е. здесь имеется параллельность выполнения операций. Он Характеризуется тем что детали с предыдущей операции на последующую передаются передаточными партиями. При этом обработка деталей всей партии на каждой операции производится непрерывно.

При больших партиях передача предметов труда осуществляется не поштучно, а частями, на которые делится обрабатываемая партия. Эти количества предметов труда называют транспортной (или передаточной) партией p.

Общая продолжительность технологического цикла при параллельно-последовательном движении Tn.-n.техн. сокращается по сравнению с последовательный движением на сумму тех отрезков времени Ф, в течении которых смежные операции выполнялись параллельно, т.е.

В практических расчётах эта экономия времени может быть расчитана по наиболее короткой операции из двух смежных, т.е.

Если передача предметов труда осуществляется поштучно, то в формуле представленной выше вместо величины транспортной партии p подставляется 2.

График иллюстрирующий паралельно-последовательный вид движения предметов труда:

Этот метод применяется при значительном выпуске одноименной продукции на участках с неравномерной мощностью оборудования на предприятиях серйного и крупносурийного выпуска продукции при больших партиях деталей и значительной трудоемкости операций. Его применение требует постоянного поддержания между операциями минимальных запасов предметов труда, тщательно предварительных расчето, четкого планирования и регулирования производства.

Параллельный вид движения предметов труда

Это такой порядок передачи предметов труда, при котором каждая деталь (или транспортная партия) после окончания обработки на предыдущей операции немедленно передается на последующую операцию. Таким образом, обработка партии деталей рсуществляется одновременно на многих технологических операциях. Здесь нет пролеживания деталей по причине ожидания обработки других деталей из партии (перерывов партионности), что приводит к сокращению длительности технологической часто производственного цикла и уменьшению незавершенного производства.

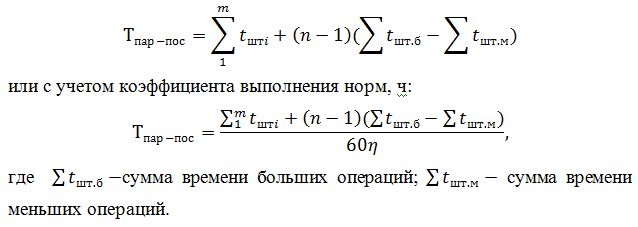

Общая длительность технологической части производственного цикла Tпар. техн. определяется по формуле:

Однако при параллельном методе обработки деталей на операциях, выполняемых до и после главной, возникают простои оборудования и рабочих. Они обусловлены различной длительностью операций и оказываются тем больше,чем значительнее разность между временем выполнения главной и остальных операций. Эффективное применение данного вида движения предметов труда требует установления равенства или кратности всех операций по обработке данного наименования деталей. т.е. их синхронизациию.

Практически это обеспечивается только при поточной организации производства.

Наиболее распространенными сбособами синхронизации (выравнивания времени по операциям технологического процесса) являются:

? Разделение операций на переходы и комбинирование различных вариантов порядка их выполнения

? Группирование переходов нескольких операций

? Введение параллельных рабочих мест на операциях,длительность которых кратна такту

? рационализация рабочих приемов

? интенсификация режимов работы

? совмещение времени машинной и рачной работы и т.д.

Особого внимания при параллельном виде движения заслуживает главная операция. Всякое сокращение времени на неё приведет к уменьшению простоев на всех остальных операциях.

Типы производства и их технико- экономическая характеристика

Промышленные предприятия различаются по структуре и объему выпускаемой продукции, широте и устойчивости ее номенклатуры. В зависимости от этих факторов рабочие места, участки, цеха и предприятия подразделяются на несколько организационных типов производства.

Тип производства- это комплексная характеристика организационно- технологического уровня производства, представляющая собой совокупность номенклатуры продукции, объема производства, повторяемости продукции, выпуска однотипной продукции, характера загрузки рабочих мест, типа используемого оборудования, квалификации рабочих и себестоимости продукции.

Тип производства является классификационной категорией и обусловлен следующими факторами: степенью специализации, стабильностью и широтой номенклатуры изделий, размером, массой изделий и объемом их выпуска, повторяемостью или непрерывностью выпуска изделий.

Основным признаком деления на типы производства является специализация рабочих мест. Ее уровень определяется коэффициентом закрепления операций Kзо, представляющим собой отношение числа всех технологических операций, выполняемых на данном производственном участке, к числу рабочих мест:

Различают три основных типа производства: единичное, серийное и массовое. В свою очередь серийное производство подразделяется на крупно-, средне-, и мелкосерийное.

На практике принимаются следующие значения коэффициента Kзо:

Для массового производства- от 1 до 2 ;

Для крупносерийного производства – от 3 до 5;

Для среднесерийного производства- от 6 до 20;

Для мелкосерийного – от 21 до 40

Для единичного – свыше 40.

Опытное производство следует относить к самостоятельному типу. Его цель состоит в производстве образцов, партий или серий изделий для проведения научно- исследовательских работ, испытаний, доработки конструкции и на этой основе разработки конструкторской и технологической документации для промышленного производства.

Единичное производство характеризуется широкой номенклатурой изготавливаемых (ремонтируемых ) изделий и малым объемом их выпуска. В основном применяется единичный метод организации производственного процесса, но на отдельных участках могут быть использованы групповые методы. Построение производственной структуры проводится по технологическому признаку. В основном используется универсальное оборудование. На отдельных участках может быть специализированное оборудование. Рабочие места, как правило, не имеют закрепленных за ними операций.

В связи с широкой и неустойчивой номенклатурой изделий используется труд рабочих- универсалов. Себестоимость выпускаемой продукции – высокая. Единичный тип производства характерен для предприятий тяжелого , транспортного и энергетического машиностроения, судостроения, опытного производства и т.д. С ускорением научно-технического прогресса доля единичного типа производства повышается. Его совершенствование идет по пути применения современного быстроналаживаемого оборудования- станков с ЧПУ, которые могут выполнить разнообразные технологические операции.

Серийное производство характеризуется постоянством выпуска довольно большой номенклатуры изделий. Для него характерен партионный метод организации производства, когда запуск в производство деталей или узлов осуществляется партиями определенного размера при их устойчивом чередовании во времени. Это позволяет организовать ритмичный выпуск продукции.

Для серийного типа характерной является групповая форма организации производства с использованием потока. Это определяет совместное изготовление или ремонт групп изделий различной конфигурации на специализированных рабочих местах. Построение производственных цехов — предметно-технологическое или технологическое. В основном используется специализированное оборудование. Используется смешанная структура размещения производственного оборудования. Применение специального инструмента и оснастки- ограничено. По сравнению с единичным производством специализация кадров возрастает. На основных производственных операциях применяется труд специализированных рабочих средней квалификации.

В целом для серийного типа производства характерны меньшие, чем для единичного , трудоемкость , материалоемкость и себестоимость продукции. Выпуск изделий организуется по циклически повторяющемуся графику.

К серийному типу производства в основном относятся станко-строительные предприятия.

В мелко- и среднесерийном производстве находит применение метод групповой технологии. Он особенно эффективен в мелкосерийном производстве.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых или ремонтируемых в течение продолжительного времени. Здесь характерна поточная форма организации производственного процесса, при которой производственное оборудование располагается в соответствии с выполняемыми технологическими операциями.

Для одной номенклатуры изделия здесь имеет место высокий уровень специализации рабочих мест. Здесь также достаточно высокий уровень механизации и автоматизации производственных процессов. Ограниченная номенклатура выпускаемой продукции и большие объемы ее выпуска обосновывают широкое применение в конструкциях изделий унифицированных и взаимозаменяемых элементов. Здесь должны быть тщательно разработаны технологические процессы.

Построение производственных цехов- по предметно-замкнутому или по предметно- технологическому принципам. Степень специализации оборудования — высокая. Используется специальный инструмент и приспособления. Технологический процесс изготовления продукции — пооперционный. Поэтому здесь в основном используется труд узкоспециализированных рабочих – операторов. Вместе с тем применяется труд высококвалифицированных рабочих — наладчиков.

Из-за ограниченной и устойчивой номенклатуры производимых изделий массовое производство имеет низкие потери времени на переналадку оборудованию Оно обеспечивает наиболее полное использование материалов и оборудования, имеет наиболее высокий уровень производительности труда. Трудоемкость и себестоимость изготовления единицы продукции самая низкая. Однако такое производство требует более тщательной конструкторской и технологической подготовки, разработки и применения специальной оснастки и инструмента.

К массовому типу производства относятся автомобильные заводы, предприятия сельскохозяйственного машиностроения и т.д.

Метод организации производства- это способ осуществления производственного процесса, представляющий собой совокупность средств и приемов его реализации и характеризующийся рядом признаков, главными из которых являются взаимосвязь последовательности выполнения операций технологического процесса с порядком размещения оборудования и степень непрерывности производственного процесса.

Основными методами организации производства являются непоточный, партионный и поточный.

Формой организации производства называется способ функционирования и сочетания в пространстве и во времени элементов производственного процесса.

Источник

График параллельного движения предметов труда

Виды движения предметов труда:

1. Последовательное – когда обработка предметов труда на каждой последующей операции начинается только после окончания предшествующих для всех деталей партии. Самый нерациональный вид, который применяют в единичном и мелко-серийном производстве.

Длительность ПЦ = размер партии * сумму (норма выполнения одной технологической операции / количество рабочих мест на этой операции)

В расчете также применяют понятие операционный цикл, под которым понимают продолжительность обработки всех деталей партии на какой либо операции.

Операционный цикл = размер партии *(норма выполнения одной технологической операции / количество рабочих мест на этой операции)

2. Параллельное – когда передача предметов труда на последующую операцию производятся поштучно или транспортными партиями сразу после обработки на предшествующей независимо от движения других деталей партии. Это наиболее рациональный вид движения, который применяют в крупносерийном и массовом производстве. В случае крупных общих партий предметов труда применяют передачу деталей транспортными партиями.

Длительность ПЦ = размер транспортной партии * сумму (норма выполнения одной технологической операции / количество рабочих мест на этой операции) + (размер партии – размер транспортной партии) * продолжительность выполнения более трудоемкой и длительной операции с учетом количества рабочих мест.

3. Параллельно-последовательное – когда обработка деталей партии на каждой последующей операции начинается раньше, чем заканчивается обработка на предшествующей других деталей партии. Применяется в среднесерийном производстве при больших размерах партии и различной мощности применяемого оборудования.

Длительность ПЦ = размер партии * сумму (норма выполнения одной технологической операции / количество рабочих мест на этой операции) — (размер партии – размер транспортной партии) * продолжительность выполнения короткой операции или двух смежных с учетом количества рабочих мест.

В производственном процессе детали (изделия) передаются с одного рабочего места на другое, с операции на операцию; эта передача может быть осуществлена по-разному, т. е. могут быть использованы различные виды движения предметов труда. Существует три вида движения предметов труда в процессе производства: последовательное, параллельное и последовательно-параллельное (смешанное).

Последовательным видом движения называют такой способ передачи деталей (изделий), при котором обработка производится партиями, передача партии с операции на операцию происходит только после того, как все детали партии прошли обработку на предыдущей операции. При применении последовательного вида движения отдельные детали (изделия) длительное время пролеживают на каждой операции в ожидании окончания обработки всей партии.

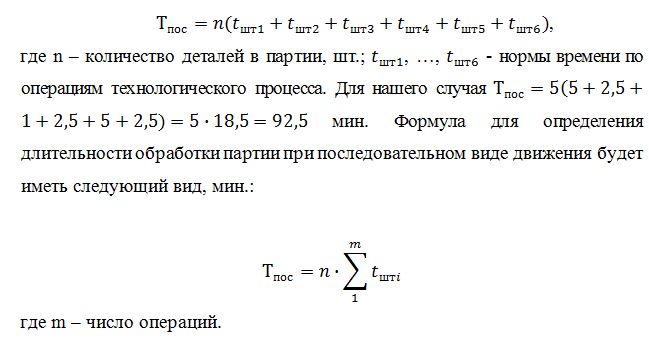

Для определения длительности обработки партии деталей при этом способе движения можно построить график (рисунок 1). Согласно графику, длительность обработки партии при последовательном виде движения определяется так:

Рисунок 1 – График последовательного вида движения:

1-5 – номера деталей

С учетом коэффициента выполнения норм длительность обработки при последовательном способе движения определяется по формуле, ч:

Последовательный вид движения обычно применяется в единичном и мелкосерийном производстве.

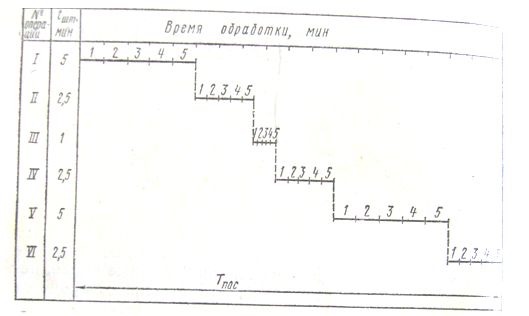

Параллельнымвидом движения называется такой способ передачи деталей (изделий), при котором с операции на операцию детали (изделия) передаются поштучно или небольшими транспортными партиями. При таком способе передачи каждая деталь (или транспортная партия) после обработки передается сразу на следующую операцию до окончания обработки остальных деталей в партии. Это сокращает или полностью устраняет время пролеживания отдельных деталей, что делает длительность обработки партии самой короткой.

Длительность обработки при параллельном виде движения можно рассчитывать с помощью графика (рисунок 2). На основании графика можно определить длительность обработки партии при параллельном способе движения:

где tгл- время наиболее длительной операции.

С учетом коэффициента выполнения норм длительность обработки партии рассчитывается по формуле, ч:

При сопоставлении графиков двух видов движения одной и той же партии видно, что при параллельном виде движения длительность обработки при том же технологическом процессе значительно меньше, чем при последовательном. Вместе с тем, как видно из графика (рисунок 2), работа над партией деталей (изделий) на некоторых операциях идет с перерывами. Для устранения этого недостатка на операциях с длительным временем обработки (I и V) следует поставить дополнительное оборудование или на операциях с коротким временем иметь запасы деталей, уже прошедших обработку на всех предыдущих операциях.

Рисунок 2 – График параллельного вида движения:

1-5 – номера деталей

Параллельный способ передачи деталей (изделий) применяется в массовом и крупносерийном производстве, ©и лежит в основе организации поточного производства.

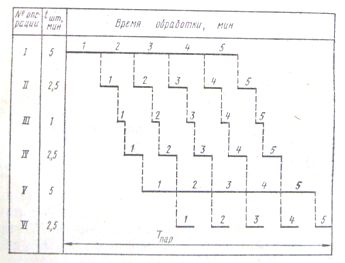

Параллельно-последовательным (смешанным)видом движения называется такой способ передачи деталей (изделий), при котором отдельные детали в партии частично одновременно обрабатываются на двух или нескольких операциях технологического процесса и работа на всех операциях идет без перерыва. Одновременная (параллельная) обработка части партии на нескольких операциях уменьшает пролеживание отдельных деталей и приводит к сокращению длительности обработки по сравнению с последовательным способом.

Для определения длительности обработки партии при смешанном виде движения построим график (рисунок 3) для той же партии и с тем же технологическим процессом, который использовался нами при разборе последовательного и параллельного видов движения.

Рисунок 3 – График параллельно-последовательного вида движения:

1-5 – номера деталей; τ – время одновременной работы на смежных операциях, например τ1 – время одновременной работы на I и II операциях, τ2 – время одновременной работы на II и III операциях

При использовании параллельно-последовательного способа могут встречаться два случая сочетания операций. Первый случай, когда время обработки одной детали на последующей операции больше, чем на предыдущей, например ). В этом случае нельзя передавать первую Деталь на последующую операцию сразу после ее обработки на предыдущей операции, так как будет иметь место простой. Во избежание простоя надо накопить необходимый запас деталей.

Величину запаса и время, когда можно начать передачу первой детали на последующую операцию, находят так: от конца времени обработки последней детали на предыдущей операции необходимо опустить перпендикуляр, вправо от перпендикуляра отложить время обработки одной последней детали, а влево – время обработки остальных деталей партии (передача деталей с I на II операцию).

Длительность обработки партии при параллельно-последовательном виде движения определяется по следующей формуле, мин:

Большей считается операция, которая в технологическом процессе стоит между двумя по времени меньшими операциями. Меньшей считается такая операция, которая в технологическом процессе стоит между двумя по времени большими операциями. Если операция находится, с одной стороны, между большей по времени операцией, а с другой – между меньшей, она не будет считаться ни большей, ни меньшей.

Для определения большей и меньшей операций в начале и в конце технологического процесса условно следует поставить цифру 0.

В нашем примере используется следующий технологический процесс:

I операция …………….….. = 5 мин. – большая

II операция …………..…… = 2,5 мин.

III операция …….…….…… = 1 мин. – меньшая

IV операция ……………….. = 2,5 мин.

V операция …………….…. = 5 мин. – большая

VI операция ……………… = 2,52 мин

Операция I ( = 5 мин.) стоит между нулем и операцией II ( = 2,5 мин.), поэтому она большая. Операция II (2,5 мин.) стоит между операциями I и III ( = 5 мин.; = 1 мин.), поэтому она ни большая, ни меньшая. Операция III (1 мин.) стоит между операциями II и IV ( = 2,5 мин.; = 2,5 мин.), поэтому она меньшая.

Как видно из графиков и приведенных расчетов, наиболее короткое время обработки партии деталей при параллельном виде движения, но его применение, так же как и смешанного вида, будет эффективно только при

расположении оборудования в порядке последовательности операций технологического процесса, а также при наличии станков-дублеров на операциях с длительным временем обработки или производственных запасов на операциях с коротким временем обработки. Если эти условия невыполнимы, то применение этих видов движения нецелесообразно.

В условиях единичного и мелкосерийного производства, когда оборудование располагается по группам, а не в порядке последовательности технологического процесса, использование параллельного или параллельно-последовательного вида движения производства невозможно.

22 График последовательно-параллельного движения предметов труда. (см. вопрос 21)

3. Параллельно-последовательное – когда обработка деталей партии на каждой последующей операции начинается раньше, чем заканчивается обработка на предшествующей других деталей партии. Применяется в среднесерийном производстве при больших размерах партии и различной мощности применяемого оборудования.

Длительность ПЦ = размер партии * сумму (норма выполнения одной технологической операции / количество рабочих мест на этой операции) — (размер партии – размер транспортной партии) * продолжительность выполнения короткой операции или двух смежных с учетом количества рабочих мест.

23 Расчет параметров сложного производственного процесса.

Производственный цикл сложного процесса (сборочно-регулировочного) представляет собой общую продолжительность комплекса координированных во времени простых процессов входящих в сложный процесс изготовления изделия.

Производственный цикл сложного процесса включает производственные циклы изготовления всех деталей, сборки всех сборочных единиц, генеральную сборку изделия, его регулировку и отладку.

Для условий единичного производства в единый цикл, как правило, включаются не только процессы изготовления, сборки, регулировки, но также процессы проектирования изделия и подготовки его освоения.

Сложный производственный процесс включает большое количество операций простых процессов, поэтому определение и оптимизация производственного цикла требует не только затрат времени, но и использования ЭВМ.

Целью координации производственных процессов составляющих сложный процесс является обеспечение комплектности и бесперебойности хода производства при полной загрузке оборудования и рабочих мест, а также рабочих предприятия.

Структура производственного цикла сложного процесса определяется составом операции и связей между ними. Взаимосвязь операций и процессов обуславливается веерной схемой сборки изделия.

Так как изделия на сборку запускаются партиями то прежде чем приступить к построению циклового графика необходимо рассчитать размер партии обрабатываемой или сборки изделий, период чередования партий, трудоемкость изготовления по операциям и сборочным единицам. Затем на основании веерной схемы сборки и трудоемкости изготовления сборочных единиц и деталей строится цикловой график в порядке обратном ходу технологического процесса без учета загрузки рабочих мест. Длительность цикла будет минимальной однако условия производства, ограниченные ресурсы требуют выполнение некоторых работ на одном рабочем месте. Это приводит к изменению циклового графика, и, как правило, к смещению запуска на более ранние сроки и увеличению длительности цикла. Для этого сначала рассчитывается необходимое количество рабочих мест исходя из трудоемкости обработки партии изделий. Осуществляется закрепление операций за рабочими местами и строится стандарт-план. Который нам покажет реальную длительность производственного цикла. После построения стандарт-плана осуществляется корректировка циклового графика.

Источник