Офсетная печать

Офсе́тная печа́ть (в полиграфии, от англ. off-set — без контакта с печатной формой ) — технология печати, предусматривающая перенос краски с печатной формы на запечатываемый материал не напрямую, а через промежуточный офсетный цилиндр. Соответственно, в отличие от прочих методов печати, изображение на печатной форме делается не зеркальным, а прямым. Офсет применяется главным образом в плоской печати.

Содержание

Принцип действия

Печать

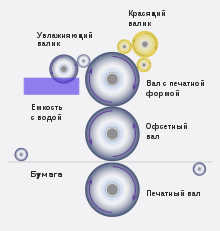

В традиционной офсетной печати краска попадает на бумагу, проходя как минимум два вала — один из них называется валом с формой, а другой — офсетным валом. Форма чаще всего представляет собой пластину с фоточувствительным покрытием (как правило, основой пластины служат сплавы алюминия (в советские времена, как правило, использовался картон с нанесением покрытия)).

Затем на форму наносится изображение. После экспонирования и проявки засвеченные части формы начинают притягивать воду и отталкивать любую маслянистую субстанцию, в частности краску. Такие части называются гидрофильными и (реже) олеофобными. Оставшиеся (незасвеченные) части форм начинают, наоборот, отталкивать воду и притягивать краску. Они, в свою очередь, называются гидрофобными или олеофильными. Таким образом краска переносится исключительно на гидрофобные части формы, формируя буквы и изображения. При каждом повороте с помощью системы увлажняющих валиков вал с печатной формой омывается водой, затем через систему красочных валиков на его гидрофобные части наносится краска. Изображение переносится с вала с печатной формой на офсетный вал, а оттуда — на бумагу. Офсетный вал способствует меньшему износу форм и большей ровности краски.

Перенос изображения на печатную форму

Существует несколько технологий переноса изображения на печатную форму. Среди них технология computer-to-plate или CTP, с помощью которой изображение напрямую переносится на печатную форму с помощью плейтсеттера. В традиционной печати изображение переносится с фотоформ, которые, в свою очередь, могут быть изготовлены цифровым способом, с помощью технологии computer-to-film или CTF, или вручную с помощью фотонабора.

Плюсы офсетной печати:

- Наилучшее качество печати

- Возможность печати на любых видах бумаги и использования любых видов послепечатной обработки

- Печать больших тиражей за короткие сроки

- Значительное удешевление стоимости офсетной печати при больших тиражах.

Минусы офсетной печати:

- При офсетной печати требуется допечатная обработка (цветоделение, цветопроба, создание форм, печать форм, подготовка пресса, цветобалансировка), что делает невозможным выполнение срочных заказов, например, за час

- Допечатная подготовка и приладка увеличивают стоимость, и печать малых тиражей может оказаться нерентабельной

- Персонификация данных при офсетной печати невозможна, правда этот минус легко восполняется послепечатной обработкой тиража, например, прогоном через цифровую печатную машину.

Печать цветных изображений

С помощью описанной выше технологии можно получить изображение только одного цвета — цвета краски, используемой в красочных валиках. Есть несколько способов напечатать цветное изображение, из которых следует упомянуть два наиболее распространённых. Это печать в несколько прогонов и печать на многокрасочной печатной машине. Оба этих способа основаны на разложении любого цвета по нескольким цветовым компонентам, например CMYK. Для каждой страницы цветного изображения изготавливается набор печатных форм, изображение на каждой из которых соответствует компоненту цветов изображения в системе CMYK. Эти пластины либо устанавливаются поочерёдно в машину с одним набором валов, либо одновременно в машину с несколькими наборами валов. В первом случае пропечатка одного компонента цвета называется «прогоном». Машины с несколькими наборами валов называются многокрасочными. Наиболее распространённые виды многокрасочных машин имеют собственные названия: двукрасочные, трёхкрасочные и так далее. Для обеспечения точной цветопередачи при печати используются системы контроля, основанные на денситометрии, колориметрии, а также цветопроба.

Виды офсетной печати и развитие

Самым современным видом офсетной печати считается т. н. цифровой офсет. С помощью этой технологии изображение наносится на печатную форму, непосредственно установленную в машину. Традиционную технологию, использующую фотоформы, сейчас называют фотоофсетом. Помимо этого вводят также классификацию по видам материалов — листовые и рулонные (ротационные). Рулонные офсетные печатные машины используют не отдельные листы бумаги, а рулоны — бумагу, скатанную в огромный рулон.

Следует также отметить, что офсетная печать считается выгодной при больших тиражах печатной продукции. При малых тиражах практически повсеместно используются виды печати, объединяемые термином цифровая печать.

Воздействие офсетной печати на здоровье человека

Растворители [какие?] , использующиеся в чернилах, применяемых при таком способе печати, оказывают вредное воздействие на организм человека, особенно на печень. Также предприятия офсетной печати загрязняют окружающую среду. [источник не указан 373 дня] Изопропиловый спирт, используемый в системе увлажнения печатной машины, может оказывать угнетающее действие на центральную нервную систему. Изопропанол метаболизируется в печени до ацетона, оказывая этим токсическое действие на организм.

Источник

Способы печати с применением печатных форм

Способы печати с применением печатных форм относят к так называемым традиционным или классическим. Для этих способов печатная форма является элементом-носителем информации. Переносом с нее краски воспроизводится информация на запечатываемом материале. Весь объем информации передается через печатающие (несущие краску) и пробельные (без краски) элементы.

Способ высокой печати

Разновидностями высокой печати являются:

типоофсетная печать, или высокий офсет.

Типографская печать — старейший способ высокой печати. Типичным для типографской печати является множество используемых печатных форм или частей печатных форм: линотипный набор, ручной набор, пластины и стереотипы. Они могут быть изготовлены из различных материалов: сплава гарта, цинка, меди и фотополимеризующихся синтетических материалов. Для изготовления высокохудожественной малотиражной продукции используют формы из дерева и линолеума.

К высокой печати относится и флексографская печать, которая используется для печати на упаковке. В ней используется мягкая, эластичная печатная форма, которая позволила изменить процесс подачи краски.

В типоофсете изображение с формы передается на бумагу через обтянутый резинотканевым полотном цилиндр, что представляет собой высокую непрямую печать.

Разновидности форм высокой печати. Печатные формы высокой печати имеют пространственное разделение печатающих и пробельных элементов (рис. 1): рельефные печатающие элементы 1 находятся в одной плоскости, а пробельные 2 углублены на различную величину в зависимости от их площади. Верхние участки печатных элементов форм высокой печати расположены в одной плоскости. Пробельные элементы углублены с таким расчетом, чтобы на них не попадала краска, наносимая упруго-эластичными валиками на форму в процессе печати. Минимальная величина углублений согласуется с расстоянием между печатающими элементами: чем больше расстояние между ними, тем более углубленными должны быть пробельные элементы. В зависимости от расстояния между штрихами глубина пробельных элементов составляет от 0,04–1 мм, а для растровых форм она зависит от линиатуры растра и тонов изображения. Для выполнения оптимального печатного процесса требуется не только необходимая глубина пробельных элементов, но и определенный трапециевидный профиль печатающих элементов.

Рис. 1. Схема формы высокой печати и оттиска с нее: 1 — печатающий элемент; 2 — пробельный элемент; 3 — краска

Формы высокой печати делятся на оригинальные и стереотипы. Оригинальные формы это формы, изготовленные непосредственно с издательского оригинала. Стереотипы — монолитные формы-копии, полученные с оригинальных форм, и служат только для печатания тиража.

Оригинальные формы имеют два назначения: с них печатают издания небольшими тиражами и используют для получения форм-копий (стереотипов). Оригинальные изобразительные формы независимо от способа печати называют клише.

Наибольшее распространение получили фотополимерные формы.

Фотополимерные печатные формы (ФПФ) состоят из нескольких слоев (рис. 2):

защитной пленки, которая служит для предохранения фотополимеризующейся композиции от воздействия света. В процессе изготовления форм удаляется;

фотополимеризующегося слоя, основой которого является фотополимеризующаяся композиция;

подложки, которая служит основой для рельефа и может быть выполнена из различных материалов (полиэфира, стали, алюминия).

Фотополимеризующаяся композиция, в свою очередь, состоит из:

мономера — органическое соединение со сравнительно невысоким молекулярным весом и с низкой вязкостью, способное к полимеризации. Он является растворителем или разбавителем для основных компонентов композиции, изменяя его содержание, обычно регулирует вязкость системы;

олигомера — ненасыщенное органическое соединение с большим, чем у мономера молекулярным весом, способное к полимеризации и сополимеризации с мономером. Олигомер является вязкой жидкостью либо твердым веществом;

фотоинициатора — вещество, инициирующее цепную реакцию.

Выбор пластины на определенной подложке зависит от типа печатной пластины и вида запечатываемого материала. Формы на полиэфирной и алюминиевой подложке монтируется на формных цилиндрах при помощи двухсторонней липкой ленты. Фотопомеризующиеся формы на алюминиевой подложке из-за жесткости целесообразно использовать на тигельных машинах. Формы высокой печати на стальной основе могут простым способом закрепляться на магнитном формном цилиндре.

Послойное строение формного материала «Nyloprint» представлено на рис. 2. В качестве основы используются сталь, алюминий или лавсан. В зависимости от типа формных пластин их толщина составляет примерно от 0,8 до 1,75 мм, а высота рельефа в зависимости от назначения и типа формы — от 0,2 до 0,67 мм. Рельефный слой состоит из твердого фотополимеризующегося материала (чувствительного к УФ-лучам с длиной волны 360–370 нм), который прочно скреплён с основой.

Рис. 2. Структура слоев фотополимерного формного материала, предназначенного для изготовления печатных форм высокой печати Nyloprint (BASF)

Главными достоинствами изготовления ФПФ являются:

исключение экологически нечистого процесса травления металла азотной кислотой;

освобождение производственных площадей;

сокращение времени изготовления печатной формы;

тиражестойкость ФПФ намного выше металлических (для металлических — 100–200 тыс. оттисков, для ФПФ — 500–1500 тыс. оттисков);

хорошее качество воспроизведения информации.

Сущность печатного процесса в высокой печати. Все способы печати с применением печатных форм имеют общее свойство: информация воспроизводится поверхностью, покрытой краской. Перенос краски происходит в контактной зоне (nip — зоне участвующих в процессе печати поверхностей). При этом должно достигаться достаточное для данного способа печати давление между печатной формой и запечатываемым материалом или промежуточным носителем. Когда слой печатной краски, находящийся на печатной форме или промежуточном носителе, соприкасается с запечатываемым материалом, он расщепляется.

Сущность печатного процесса в высокой печати показана на рис. 3. На печатную форму 1 наносится краска 2. Под давлением (на рис. 3 показано стрелками) происходит плотный контакт между бумагой 3 и печатающими элементами 4 формы. В первый момент печатания происходит прилипание краски 2 к бумаге 3. Во время отделения оттиска от формы происходит разрыв красочного слоя между формой 1 и бумагой 3. На оттиске остается тонкий красочный слой 5. Четкое изображение на оттиске возможно получить при двух условиях: плотном контакте печатной формы с бумагой и достаточном давлении. Для создания плотного контакта формы с бумагой на давящую поверхность устанавливают упругоэластичную покрышку — декель (нем. «deckel» — покрышка).

2 — слой печатной краски;

4 — печатающие элементы;

5 — оставшийся тонкий красочный слой

Рис. 3. Схема получения оттиска в высокой (прямой) печати

Перенос печатной краски с формы на бумагу обеспечивается только при условии, если силы адгезии между формой и печатной краской, а также между запечатываемым материалом и краской всегда больше сил когезии печатной краски (сил сцепления между ее частицами). Для получения каждого последующего оттиска рассмотренные операции и происходящие при этом явления повторяются.

На всех участках оттиска толщина красочного слоя получается практически одинаковой. Тональность изображения передается различной площадью печатающих элементов и различным расстоянием друг от друга. Для того чтобы получить возможность воспроизвести в печати цветовые тоновые градации (например, фотографического оригинала), оригинал должен быть разложен на растровые точки, изменяющиеся по размеру или расстоянию друг от друга. Этот процесс называют растрированием. Главная задача растрирования — это получение таких значений относительной запечатываемой площади бинарного (двухуровневого) изображения, которые позволяют воспринимать его как полутоновое (многоуровневое). Большинство способов печати работает по бинарному принципу и имеет две возможности: наносить или не наносить равномерный по толщине слой краски.

Изображение на форме зеркальное.

Рис. 4. Схема получения полутонового изображения с растрового клише (высокая печать): I — печатная форма, II — накат краски, III — получение оттиска, 1 — печатающие элементы, 2 — пробельные элементы, 3 — краска, 4 — оттиск

Печатные устройства машин высокой печати. Печатное устройство машин для прямой печати состоит из основания, на котором размещается печатная форма, а также опоры для запечатываемого материала и создания контакта его с печатной формой. В зависимости от геометрической формы основания и опоры печатные устройства бывают трех видов: тигельные, плоскопечатные и ротационные.

В тигельных печатных устройствах (от нем. Tiegel — плита, подушка) печатная форма 1 (рис. 5, а) закрепляется на плоском основании 2, называемом талером. Бумага 4 прижимается к форме опорой 3, называемой тигелем. Он имеет также плоскую поверхность, покрытую декелем 5. В процессе печатания бумага соприкасается одновременно со всеми печатающими участками формы. Вследствие этого печатные машины с таким печатным устройством выпускаются для печатания с форм только небольших форматов (до 3550 см).

Рис. 5. Схемы печатных устройств: а — тигельное печатное устройство, б — плоскопечатное устройство, в — ротационное печатное устройство

В плоскопечатных устройствах (рис. 5, б) форма 1 закрепляется на плоском талере 2, бумага 4 прижимается к форме 1 цилиндрической поверхностью — печатным цилиндром 3, покрытым декелем 5. При получении оттиска в контакте с бумагой 4 находится одновременно не вся поверхность формы, а ее узкая полоса по длине образующей цилиндра. Эта полоса контакта, образующаяся в результате деформации декеля (шириной около 8 мм) при одновременном вращении цилиндра и поступательном движении талера, постепенно перемещается по всей печатной форме. За каждый цикл работы машины талер совершает два хода — один рабочий, при котором получается оттиск, а другой — холостой.

Принцип работы печатной секции флексографской машины состоит в следующем (рис. 6):

жидкая печатная краска равномерно переносится ячейками накатного валика с растрированной поверхностью (так называемого растрированного (анилоксного) валика, линиатура растра от 200 до 600 лин/см, керамическая или хромированная поверхность) на печатающие элементы;

краска перекатывается с анилоксового валика на печатную форму;

возвышающаяся часть поверхности формы переносит краску на запечатываемый материал;

печатный цилиндр прижимает запечатываемый материал к печатной форме и обеспечивает нужный уровень давления.

Рис. 6. Печатный аппарат флексографской печатной машины

Во флексографии печатный материал подбирается по признаку функциональности. К ним относятся:

бумага и картон;

поливинилхлорид (виниловые пленки;

самоклеящаяся бумага и пленка;

металлизированная пленка и бумага;

одноразовая бумажная посуда, например, коробки для молока;

Флексографские краски жидкие, маловязкие, быстросохнущие. Чем выше скорость печати, тем более жидкой должна быть краска. Поэтому скорость движения полотна во флексографской машине может колебаться от 7,5 м до 450 м в минуту.

Характерные признаки оттисков высокой печати:

в высокой печати во время получения оттиска выступающие над пробельными элементами печатающие элементы вдавливаются в бумагу. В результате этого по краям печатающего элемента на бумаге появляется более толстый слой краски, образуя по краям более интенсивно окрашенные валики. Поэтому на краях элемента оттиска плотность больше, чем в середине, а края имеют резкое очертание (рис. 7);

как правило, оттиск имеет с оборотной стороны рельеф;

у растровых точек одинаковая насыщенность и разные размеры, края точек раздавлены;

на светлых участках присутствуют точки всех цветов, используемых при печати;

красочные слои достаточно плотные, яркие и глянцевые.

На многокрасочном оттиске высокой печати точки разных цветов (голубые, пурпурные, желтые) располагаются группами, частично перекрывая друг друга, в соответствии с поворотом растра при съемке цветоделенных негативов. Для определения числа красок следует найти на светлых участках оттиска свободно стоящие точки и сосчитать точки разных цветов. Следует отметить, что оттиск высокой печати выглядит насыщенным, ярким и глянцевым.

Источник