Способ подготовки углеродистых сталей к нанесению полиэтиленового покрытия

Изобретение относится к способам подготовки углеродистых сталей к нанесению полиэтиленового покрытия и может быть использовано в машиностроении, химической и других отраслях промышленности для повышения коррозионной стойкости металлов. Углеродистую сталь обрабатывают в водном растворе, содержащем, г/л: кислоты фосфорную — 4-12, азотную — 8-16, лимонную 3-7, сульфосалициловую — 4-10, хлорид натрия — 8-12, сульфит натрия — 40-60. Технический результат — снижение расхода электроэнергии, упрощение процесса, повышение сцепления полиэтиленового покрытия с основной. 1 табл.

Изобретение относится к способам подготовки углеродистых сталей к нанесению полиэтиленового покрытия и может быть использовано в машиностроении, химическкой и других отраслях промышленности для повышения коррозионной стойкости металлов.

Известен способ подготовки углеродистых сталей к нанесению защитного эпоксидного покрытия, заключающийся в предварительной анодной обработке металла с образованием толстой пористой анодной пленки, которая в дальнейшем используется в качестве грунта (см. Свердлов А. И., Фомин М. Н. «Об анодном формировании адгезионно-прочных грунтовочных слоев на углеродистых сталях», «Защита металлов», -1992 г., т.28, 6, с.909-915).

Недостатком этого способа является его непригодность для формирования на поверхности металла полиэтиленового покрытия высокой адгезионной активности.

Наиболее близким к заявляемому является способ подготовки углеродистых сталей к нанесению полиэтиленового покрытия.

Он заключается в предварительном анодировании металла с последующим нанесением полиэтиленового покрытия. Углеродистую сталь анодируют в электролите состава, г/л: Н3РО4 4. 12, НNО3 8. 16, HCl 1. 2, лимонная кислота 3. . . 7, при анодной плотности тока 4. 5 А/дм 2 , в течение 30. 40 мин, при температуре 80. 85 o С. Анодированный металл помещается в нагретый до 120. 140 o С, до жидкого состояния, низкомолекулярный полиэтилен — 2 (НМПЭ 2) ТУ 605-1837-82, на 2. ..3 мин, а затем помещают в печь при 210. 230 o С на два часа. Обработанный таким способом образец повторно нагревают до 160. 180 o С и на нагретую поверхность напыляют полиэтилен (См. Патент на изобретение РФ 2142345, МПК С 23 С 21, опубл. 10.12.99. Бюл. 34).

Недостатком этого способа является большой расход электроэнергии при анодировании металла и сложность технологического оборудования при обработке крупногабаритных изделий.

Изобретение направлено на снижение расхода электроэнергии и упрощение технологического процесса при подготовке углеродистых сталей к нанесению полиэтиленового покрытия путем замены анодной обработки на химическую пассивацию поверхности металла.

Результат достигается тем, что в способе подготовки углеродистой стали к нанесению полиэтиленового покрытия, заключающемся в обработке обезжиренной поверхности металла водным раствором, содержащим фосфорную, азотную, лимонную кислоты и хлорсодержащий компонент, водный раствор содержит в качестве хлорсодержащего компонента хлорид натрия и дополнительно сульфосалициловую кислоту и сульфит натрия при следующем соотношении компонентов, г/л: Фосфорная кислота — 4-12 Азотная кислота — 8-16 Лимонная кислота — 3-7 Сульфосалициловая кислота — 4-10 Хлорид натрия — 8-12 Сульфит натрия — 40-60 Для осуществления способа используются следующие компоненты: фосфорная кислота ГОСТ 10678-63; азотная кислота ГОСТ 4461-52; лимонная кислота ГОСТ 3652-51; сульфосалициловая кислота ГОСТ 4478-51; хлорид натрия ГОСТ 3118-51; натрий сернисто-кислый (сульфит натрия) ГОСТ 195-66.

Способ осуществлялся следующим образом.

Образцы из углеродистой стали (например сталь 10) обезжиривали ацетоном и обрабатывали в водном растворе состава H3PО4, НNО3, NaCl, лимонная кислота, сульфосалициловая кислота, Na2SO3 в заданном соотношении при 80 o С в течение 30 мин.

После промывки в воде и просушивания образцы опускали в НМПЭ-2, нагретый до 120. 140 o С на 3 мин. Затем образцы извлекали из НМПЭ-2 и выдерживали при 210. . . 230 o С в течение двух ч. Затем образцы нагревали до 160. 190 o С и на нагретую поверхность напыляли порошкообразный полиэтилен. Образцы с налипшими зернами полиэтилена повторно нагревали до оплавления зерен и формировали полиэтиленовое покрытие толщиной 1. 2 мм.

Сцепление покрытия с основой осуществлялось по ГОСТ 9.311-87. Ha поверхность покрытия наносили сетку царапин глубиной до металла на расстоянии 1 мм и перпендикулярных друг другу. Если покрытие в месте пересечения царапин не отслаивалось и не задиралось, оно считалось удовлетворительным.

Пример 1. Образцы из стали 10 обезжиривали ацетоном и обрабатывали в водном электролите состава Н3РО4. 8, HNО3. 12, лимонная кислота. 5, NaCl. 10, Na2SO3. . .50, сульфосалициловая кислота. 7. Затем на образцы наносили полиэтилен методом, описанным выше.

Пример 2-5. На металлическую поверхность различных марок углеродистых сталей наносили полиэтилен способом, описанным выше.

Результаты сцепления полиэтиленового покрытия с металлической основой приведены в таблице.

За счет введения в состав водного раствора сульфита натрия и сульфосалициловой кислоты значительно повышается сцепление полиэтиленового покрытия с углеродистыми сталями без использования поляризующего тока, что снижает расход электроэнергии и упрощает технологический процесс.

Способ подготовки углеродистых сталей к нанесению полиэтиленового покрытия, заключающийся в обработке обезжиренной поверхности металла водным раствором, включающим фосфорную, азотную, лимонную кислоты и хлорсодержащий компонент, отличающийся тем, что водный раствор содержит в качестве хлорсодержащего компонента хлорид натрия и дополнительно сульфит натрия и сульфосалициловую кислоту при следующем соотношении компонентов, г/л: Фосфорная кислота — 4-12

Азотная кислота — 8-16

Лимонная кислота — 3-7

Сульфосалициловая кислота — 4-10

Хлорид натрия — 8-12

Сульфит натрия — 40-60

Источник

Способ отделки поверхности углеродистой стали

При производстве сельскохозяйственных машин и оборудования широко применяются различные марки углеродистых сталей (качественные или обыкновенного качества). Эти материалы обладают универсальным набором механических свойств при сравнительно невысокой стоимости, что позволяет применять их в изделиях, работающих в различных условиях. Однако одним из основных недостатков таких сталей является низкая коррозионная стойкость. Для предотвращения возникновения коррозии деталей механизмов, металлоконструкций, арматуры из углеродистых сталей их подвергают антикоррозионной обработке в процессе изготовления. При выполнении ремонтных работ трудоемкость антикоррозионной обработки значительно возрастает.

Антикоррозионная обработка предполагает нанесение защитного слоя (лакокрасочные, битумные покрытия и др.) в один или несколько слоев. Для обеспечения наилучшего сцепления покрытия с поверхностью перед его нанесением требуется провести тщательную очистку поверхности. Предварительная обработка поверхности очень важна. Даже самые лучшие методы нанесения защитных покрытий по своему влиянию на коррозионную стойкость никогда не превосходят значения качества предварительной обработки поверхности. В большинстве случаев причиной преждевременного выхода из строя защитных покрытий является недостаточная или несоответствующая требованиям предварительная подготовка поверхностей.

В настоящее время в основном используются методы ручной и механической очистки поверхностей абразивными кругами или шкурками, которые не обеспечивают необходимой степени чистоты поверхности. Обработка в растворах кислот далеко не всегда возможна, кроме того, небезопасна для человека и окружающей среды.

Одним из наиболее эффективных методов подготовки поверхностей является струйная очистка с применением абразивов.

Пескоструйная обработка – обдув сжатым воздухом с примесью абразива обрабатываемой поверхности — широко распространенная технология. В зависимости от состояния поверхности размер зерен абразива выбирают в пределах 0,25-2 мм, рабочее давление воздуха 6-12 бар (в России обычно применяют 6-8 бар). Недостатком такой очистки является невозможность вскрытия мелких пор и скрытых дефектов, которые являются центрами возникновения коррозии. В процессе обработки возникает большое количество мелкой абразивной пыли, вредной для органов дыхания. Применение микрошлифпорошков для тонкой обработки также затруднительно.

Очистка поверхности струей воды сверхвысокого давления (2000-3000 бар), смешанной с абразивом, в отечественной промышленности применяется крайне редко. Одна из причин – высокая стоимость оборудования, кроме того, при реализации этого способа необходимо принять повышенные меры безопасности.

В последнее время в промышленности получает распространение технология очистки поверхности струей сжатого воздуха, смешанного с суспензией, состоящей из смеси воды с абразивным порошком определенной концентрации (гидроабразивная обработка) 1. Рабочее давление воздуха — до 10 бар. Различают установки инжекционные и с принудительной подачей суспензии в смесительную камеру. Способ имеет большие технологические возможности. Его можно использовать для очистки поверхности от старых лакокрасочных покрытий (рис. 1), следов коррозии, окалины, окисных пленок, нефтебитумных и других загрязнений, удаления дефектных слоев, заусенцев, матирования поверхности и т.д. В отличие от пескоструйной обработки в процессе очистки количество образующейся взвешенной пыли незначительно, поэтому имеется возможность использовать в качестве абразива шлифпорошки и микрошлифпорошки. Использование мелкозернистого абразива обеспечивает обработку поверхности с исходной шероховатостью менее Ra 0,5 мкм без заметного ухудшения качества (рис. 2, 3). Использование суспензии в качестве рабочей среды обеспечивает удаление загрязнений не только с поверхности деталей, но и из пор и мелких и скрытых дефектов (рис. 4).

Получение изделий их углеродистых сталей всегда сопровождается проблемой защиты от атмосферного влияния. Данный способ обеспечивает возможность нанесения ингибиторов коррозии в процессе обработки.

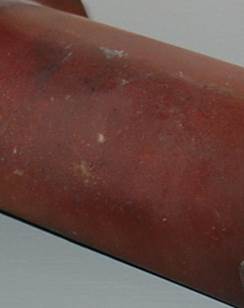

Рис. 1. Очистка поверхности металлоконструкций застарелого лакокрасочного покрытия.

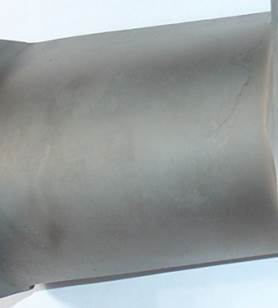

Рис. 2. Удаление окисной пленки с поверхности детали, состояние поверхности: а — до обработки (нагар, технологические загрязнения), б – после обработки.

Рис. 3. Поверхность полуфабрикатов до и после очистки: а – штамповка (окалина, органическое загрязнение); б – заготовка после обработки.

Рис. 4. Вскрытые микродефекты в результате обработки поверхности методом ГАО.

В качестве абразива может применяться кварцевый песок, гранатовый концентрат, электрокорунд и др. Лучшие результаты обеспечивает электрокорунд. Абразивные материалы, имеющие высокую прочность и твердость, могут использоваться многократно.

Электрокорунд имеет наибольшую твердость из обычно используемых абразивных материалов, поэтому применять его наиболее целесообразно для удаления окисных пленок, имеющих высокую твердость, застарелой ржавчины, износостойких покрытий, глубоких дефектов и других сложных загрязнений. С этими же задачами успешно справляется и гранатовый песок, но с меньшей производительностью. Для удаления жировых загрязнений, тонких пленок ржавчины с успехом можно использовать и кварцевый песок.

С широким применением гидроабразивной резки появилась проблема утилизации отходов (шлама) абразивного материала – гранатового концентрата. Разработана технология очистки шлама от загрязнений и выделения фракций, пригодных для использования в гидроабразивной обработке. Созданы промышленные установки очистки поверхности изделий от окалины и технологических загрязнений, где в качестве абразивного материала используют порошки, выделенные из шлама, с размером частиц 0,10 мм и менее. Размер частиц и его основные физико-механические свойства определены в ходе теоретических и аналитических исследований [6]. Применение вторичных материалов позволяет значительно снизить затраты на абразивы.

Производительность процесса зависит от давления воздуха в системе, размеров сопла, соотношения объема подаваемого сжатого воздуха и суспензии, зернистости абразивных частиц, расстояния до поверхности. Зернистость абразива зависит от вида загрязнения и требований, предъявляемых к поверхности после обработки. При удалении застарелой ржавчины, толстых лакокрасочных покрытий зернистость абразива выбирают в пределах 8-25 ГОСТ 3647-80; тонкий слой краски, жировые загрязнения, свежая ржавчина легко удаляются мелким абразивом М63-М10. Проведенные опытные работы показали, что степень очистки поверхности обработанных изделий соответствует Sa3 ISO 8501. Применение абразива зернистостью М10 (10-7 мкм) обеспечивает возможность вскрытия пор и мелких дефектов (рис. 4).

Проведены сравнительные испытания по качеству обработки поверхности листов из сплавов титана с применением в качестве материала технологической среды электрокорунда марки 14А ГОСТ 28818-90 и шлама гранатового концентрата после операции гидроабразивной резки. В результате опытных работ отличий в показателях качества обработки поверхности не зафиксировано.

Для определения влияния технологических параметров на производительность и качество обработки были проведены экспериментальные исследования. В качестве абразивного материала выбран электрокорунд регенерированный марок 12АРК, 90АР (ОСТ 2 МТ 79-3-88). Концентрация абразива в суспензии (объёмная) 19-22%.

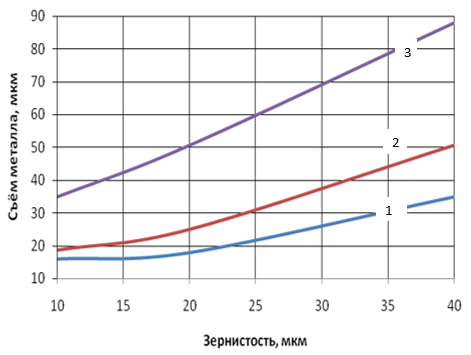

Рис. 5. Зависимость съёма металла от зернистости абразива σВ=350-360МПа; V: 1-0,65 м/мин, 2-0,43 м/мин, 3-0,22 м/мин.

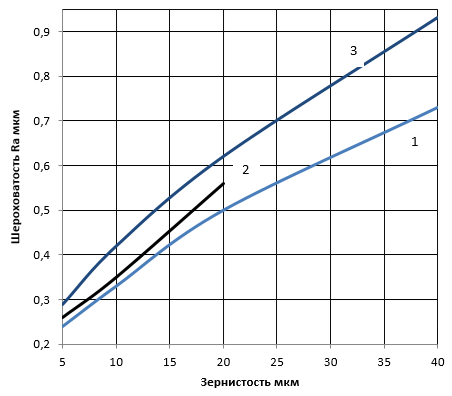

Рис. 6. Зависимость шероховатости поверхности образцов от зернистости абразива σв=570-590 МПа, исходная шероховатость поверхности мишени

Ra0,15 мкм; время обработки: 1–5, 2–10, 3–15 с.

Производительность процесса определяли по величине съёма металла при заданной скорости перемещения сопла (рис. 5).

Для определения состояния поверхности обработку проводили в стационарном режиме – неподвижную мишень обрабатывали в течение заданного промежутка времени, после чего замеряли шероховатость с использованием прибора Perthometer S4P марки Mahr.

Выводы

Результаты обработки подтверждают эффективность применения процесса гидроабразивной обработки для подготовки поверхности деталей машин и металлоконструкций при нанесении антикоррозионных покрытий, качество обработанной поверхности соответствует предъявляемым требованиям: обеспечивается низкая шероховатость и отсутствие повреждений основного материала.

Проведённые исследования показывают, что технология ГАО позволяет обрабатывать поверхность изделий с шероховатостью менее Ra 0,5 мкм с незначительным увеличением неровностей. В результате обработки получается чистая матовая поверхность. В ходе обработки были вскрыты микродефекты, которые при обычной чистовой обработке «маскируются».

Данная технология обеспечивает обработку сложных труднодоступных поверхностей с минимальными затратами ручного труда.

Показатели качества поверхности можно признать совпадающими с аналогичными показателям получистового и чистового шлифования.

Рецензенты:

Баженов Е.Е., д.т.н., профессор, директор Института автомобильного транспорта и технологических систем ФГБОУ ВПО «Уральский государственный лесотехнический университет», г. Екатеринбург.

Минухин Л.А., д.т.н., профессор, зав. кафедрой «Пищевая инженерия аграрного производства» ФГБОУ ВПО «Уральский государственный аграрный университет», г.Екатеринбург.

Источник