- Твердость по Бринеллю. Особенности и суть метода

- Твердость по Бринеллю – суть метода

- Определение твердости по Бринеллю – о цифрах и буквах

- Твердость по Бринеллю – таблица значений

- Твердомеры для металлов. Методы Бринелля и Роквелла

- Твердомеры Бринелля: методика и оборудование

- Твердомеры Роквелла: методика и оборудование

- Выбор метода в зависимости от условий испытания

- Факторы, влияющие на точность измерения

Твердость по Бринеллю. Особенности и суть метода

Метод первопроходец. Звание заслуживает система определения твердости материалов, разработанная Августом Бринеллем. Это инженер из Швеции. Его метод стал первым стандартизированным и широко используемым. Шкалу Бринелля мир «взял на вооружение» в 1900-ом году. Разберемся, в чем суть системы, твердость каких материалов можно узнать с ее помощью, и есть ли у метода минусы.

Твердость по Бринеллю – суть метода

Для определения твердости используют прибор, составленный из измерительного блока и пресса. Наконечник пресса – стальной шарик. Его именуют индентором. Диаметр шарика соответствует ГОСТу 9012 – 59 (ИСО 6506-81, ИСО 410-82), установленному в 1990-лм году. Разрешены 3 показателя: 2,5, 5 и 10 миллиметров.

Нужный индентор выбирают так, чтобы отпечаток от него лежал в пределах 0,2-0,7 диаметра шарика. Измерение твердости по Бринеллю производится либо стальным шариком, либо шариком из карбида вольфрама. Последний, позволяет узнать твердость материалов, превышающих показатель обычной стали.

Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

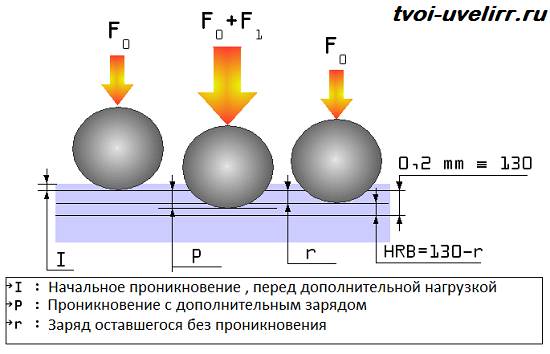

Метод измерения твердости по Бринеллю состоит из 2-х нагрузок. Сначала, пресс опускают для пробной. Небольшим надавливанием устанавливают начальное положение индентора. После, сообщают уже солидный вес, держат определенное время, потом, измеряют диаметр следа. Звучит «стройно», но есть сложность.

По краям отпечатка образуются навалы и наплывы материала. Из-за них диаметр, глубина могут быть неточными. Твердость по методу Бринелля измеряют до упругого восстановления, то есть до возвращения материала в первоначальную форму. Это возвращение может быть неполным. Тогда, фиксируется его степень.

В схожем методе Роквелла упругого восстановления не дожидаются, да и в качестве индентора используют не только металлические шары, но и алмазные конусы. Это стоит учитывать, замеряя твердость по Бринеллю и Роквеллу. Для чистоты эксперимента можно добавить еще один метод, главное, соблюсти нюансы исследований и уметь соотнести их результаты. Об этом и поговорим.

Определение твердости по Бринеллю – о цифрах и буквах

Результаты исследований выражаются в буквенно-цифровой записи. Из букв в ней присутствуют либо HB, либо HBW. Первое обозначение актуально для стального шарика. Вторая запись указывает на то, что вдавливали сферу из карбида вольфрама. К буквам добавляют 2 или 3 числа. Первое – показатель твердости. Максимально возможный по Бринеллю – 650. Такой показатель измеряется карбидным индентором. Стальной вдавливается в материалы твердостью до 450-ти единиц.

Второе число в записи – диаметр шарика-наконечника. Он не указывается лишь в том случае, если максимальный, то есть равен 10-ти миллиметрам. Третье число в обозначении – сила, с которой давили на испытуемый образец. Рассмотрим такой перевод твердости по Бринеллю: 500 HBW 5/800. Запись HBW свидетельствует о применение карбидного шарика. Его диаметр составил 5 миллиметров.

Сила давления была равна 800-от килограммов силы (кгс). 500- итоговая твердость материала. Вычисляется она по формуле отношения приложенного усилия к площади отпечатка. Интересно, что со значениями шкалы Бринелля совпадает еще одна – Виккерса. Обе начинаются со 100 единиц. Правда наивысшая твердость по Виккерсу и Бринеллю разнится.

У Виккерса значения доходят до 1 200-от. Записи результатов отличаются лишь буквами. Шкала Виккерса обозначается HV. Стоит учитывать это, выбирая товары с указанием твердости. То, что по Бринеллю тверже стали, по Виккерсу – материал весьма податливый.

Кстати, согласно большинству словарей, твердость – это свойства пластичности, упругости и сопротивления деформациям, или иным разрушениям, при вдавливании в верхний слой испытуемого образца другого, более твердого вещества. Ну, вот, уточнили о чем речь. Пора разобраться, какая твердость и для каких материалов считается приемлемой.

Твердость по Бринеллю – таблица значений

Твердость стали по Бринеллю может быть от 103-ти до 200-от единиц. Показатель зависит от марки. Не стоит забывать, что существует мягкая, нержавеющая и закаленная сталь. Сплав Ст0, к примеру, занимает нижнюю планку твердости. СТ2пс – марка со 116-ю HB. У СТ3пс показатель равен 131. 170 HB отличают сталь СТ5Гпс и СТ5пс. 200 единиц у марок ВСт6сп, СТ6пс и СТ6сп.

Твердость металлов по Бринеллю, в том числе и их сплавов, к коим причисляется сталь, важна при эксплуатации многих предметов. Пример – подшипники. Они подвергаются трению. Будь сплав для подшипников мягким, машина не отходит и гарантийного срока. Сопротивляемость деталей износу, зависящая от твердости, важна и при конструировании космических аппаратов, летной техники, строительных конструкций.

Твердость стали по Брюнеллю для арматуры высотных зданий, к примеру, должна быть не ниже 150-ти единиц. Если брать усредненные цифры для металлов, то черные, как правило, маркируются числом 140 HB, а твердость цветных не превышает 130-ти. Драгоценные металлы одни из самых податливых.

Так, твердость платины по Бринеллю – всего 50. Выше говорилось, что шкала начинается со 100. Однако, современные технологи нередко дополняют ее, доводя до единицы. Твердость некоторых цветных металлов щелочноземельной группы составляет всего 30 HB.

Если вопрос не о строительстве и конструировании машин, а о ремонте, людей больше интересуют показатели древесины. Ее твердость тоже иногда измеряют по Бринеллю. Для сплавов металлов есть ГОСТы. Массы изначально «замешивают» в соответствии с техническими требованиями. Для древесины условия иные. Твердость зависит не только от породы, но и от условий произрастания.

Липа из разных местностей может отличаться на 10-20 баллов, как и сосна, дуб, ольха. Поэтому, лучше смотреть не из чего сделаны стол, или паркет, а какая твердость указана в документах к ним.

Для паркета берется древесина, как минимум, средней твердости. Если отбросить, погрешность на условия произрастания, точно подойдут блоки из белой акации, самшита, железной березы, граба и кизила.

Твердость этих пород приближенна к 100 HB. Это на торцах. Радиальный и тангенциальный показатели неизбежно ниже процентов на 30. Древесину по Бринеллю мерят в странах Европы. Россия к ним примыкает. Продукция из США соответствует шкале Янка. Этот тест узконаправлен, применим только к дереву.

В Америке прилагаемую к материалу силу записывают не в килограммах, а в фунтах. Диаметр металлического шарика выражен в дюймах, составляет 0,444. В миллиметрах это около 11-ти.

Итоговый результат измерений не бывает ниже 660 единиц. Высший показатель – 4 500. Таким «хвастается» гваяковое дерево. Оно одно из самых дорогих, поскольку из-за твердости сложно обрабатывается, к тому же, редко встречается.

В общем, число 4 500, даже на товарах из Штатов, встретишь редко. А вот значения Бринелля проставлены на большинстве продукции, изготавливаемой в России, и завозимой из-за рубежа. Это шкала, в премудростях которой стоит разобраться.

Источник

Твердомеры для металлов. Методы Бринелля и Роквелла

Твердость — способность металла пластически деформироваться под воздействием объекта с более высокой твердостью (индентора). Испытания на твёрдость являются очень распространёнными, поскольку определяют не только меру прочности изделия, но и его сопротивление переменным нагрузкам. Преимущество метода — испытания на твёрдость относятся к числу неразрушающих, а твердомеры для металлов могут быть как стационарными, так и портативными.

Измерения могут проводиться на эталонных образцах (изготовленных из того же материала или сплава и подвергнутых такому же режиму термической обработки) или на готовых деталях. Единственное условие — в случае испытания готовых деталей необходимо принять меры к тому, чтобы объект контроля (ОК) не имел внешних повреждений.

Выбор метода контроля твёрдости зависит от:

- исходных механических показателей прочности, упругости и пластичности изделия

- размеров ОК (или места соединения смежных элементов конструкции, если устанавливается твёрдость в зоне, например, сварного шва)

- конечного результата: установить твёрдость самого изделия, либо твёрдость только его поверхности (выполняется для деталей, прошедших термическую обработку или иной вид поверхностного упрочнения).

- Требований к условиям проведения испытания. В полевых условиях используют не стационарные, а портативные твердомеры.

- Стабильности результатов измерений и их воспроизводимости при повторных испытаниях.

Твёрдость может быть измерена тремя группами методов — механическими (статическими и динамическими), а также ультразвуковыми. Кроме того, различают твёрдость при комнатных и повышенных температурах (так называемую «горячую твёрдость»). Техническая сущность всех методов одна — в ОК внедряется деформирующий элемент, глубина перемещения которого считывается по специальной шкале.

Твёрдость рассматривается как сопротивление металла необратимым пластическим деформациям, а потому отличается от других измерений наличием специальных унифицированных приборов — твердомеров для металлов.

Твердомеры Бринелля: методика и оборудование

Используются для определения твёрдости мягких сплавов и цветных металлов, чугуна и незакалённых сталей в соответствии с ГОСТ 9012-59.

Измерение твердости по Бринеллю производится либо стальным шариком, либо шариком из карбида вольфрама. Последний позволяет узнать твердость материалов, превышающих показатель обычной стали.Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

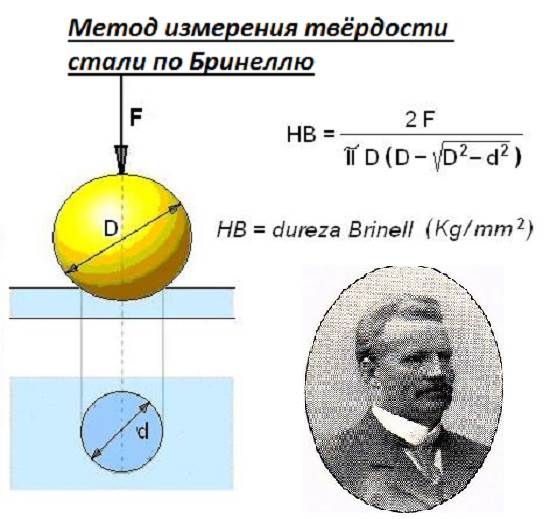

Способ определения твёрдости по методу Бринелля заключается во вдавливании в поверхность ОК шарика-индентора (из закалённой стали или из твёрдого сплава). В результате на металле остаётся отпечаток в виде полусферы определённого диаметра и глубины, что позволяет определить меру твёрдости по Бринеллю (НВ).

Современная конструкция твердомера Бринелля позволяет плавно внедрять индентор в образец, обеспечивает высокую точность приложения нагрузки (погрешность не более 1,0 %), что позволяет получать отпечатки с высокой повторяемостью, необходимой для обеспечения точности измерений твердости.

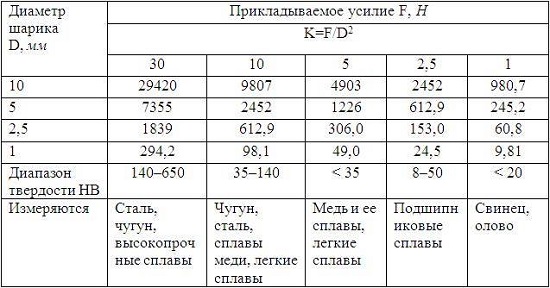

В качестве инденторов используются шарики из твердого сплава диаметром 1; 2,5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала, который разделен на 5 основных групп:

1 — сталь, никелевые и титановые сплавы;

2 — чугун;

3 — медь и сплавы меди;

4 — легкие металлы и их сплавы;

5 — свинец, олово.

При измерении твердости по методу Бринелля необходимо выполнять следующие условия:

- образцы с твердостью выше HB 450/650 кгс/мм2 испытывать запрещается;

- поверхность образца должна быть плоской и очищенной от окалины и других посторонних веществ;

- диаметры отпечатков должны находиться в пределах 0,2D 2-d2) [2]

где Р – приложенная нагрузка, кгс; D – диаметр шарика, мм; d – диаметр отпечатка, мм.

Размер шарика выбирается в зависимости от толщины испытуемого образца: обычно пользуются шариками стандартных размеров диаметрами в 10 мм, 5 мм 2,5, или 1 мм.

Нагрузка на шарик выбирается в зависимости от рода материала и должна быть пропорциональна квадрату диаметра шарика. Условные стандартные нормы, принятые для различных материалов, следующие:

для стали и чугуна Р = 30D 2 ,

для меди и медных сплавов P= 10D 2 ,

для баббитов и свинцовистых бронз Р = 2,5D 2 .

Более подробные сведения по выбору нагрузки, времени приложения нагрузки для различных материалов приводятся в соответствующей таблице в лаборатории испытания твердости.

Кроме того, нагрузка считается выбранной правильно, если выдерживается соотношение

0,2D 2 ;

HBW — символьное обозначение твердости по Бринеллю;

10 — диаметр шарика в мм;

3000 — приблизительное значение эквивалентной нагрузки в кгс (3000 кгс = 29420 Н);

20 — время действия нагрузки, с.

Твердомеры для металлов, реализующие метод Бринелля, подразделяют на приборы типа ТШ и типа БТБ.

Стационарные твердомеры для металлов типа ТШ, с механическим приводом от электродвигателя, состоят из следующих узлов:

- Узла нагружения, который включает в себя оправку с индентором, возвратную пружину и корпус;

- Узла привода, состоящего из электродвигателя и системы передач;

- Рычажного механизма, который передаёт рабочую нагрузку на шарик;

- Рабочего стола;

- Панели управления и контроля результатов измерений;

- Противовеса с грузами;

- С-образной станины.

Принцип измерения следующий: деталь испытуемой поверхностью вверх устанавливают на стол, после чего поднимают его до упора, имеющегося в корпусе индентора. Далее включается электродвигатель, который перемещает корпус индентора. Тот, преодолевая сопротивление пружин, приводит в движение шарик, который вдавливается в металл. Конечный результат считывается по шкале. Отношение плеч рычажного механизма, а также суммарный вес грузов на противовесе устанавливается в зависимости от предполагаемого результата измерений (см. таблицу выше).

Твердомеры для металлов типа БТБ имеют некоторые эксплуатационные преимущества перед приборами ТШ: они обладают увеличенными размерами рабочего пространства стола, смена режимов нагружения производится механически, а для отсчёта результата используется более точная оптическая система. Работы на БТБ производят в той же последовательности, что и на приборах ТШ, но образец после испытания сканируется измерительной головкой, с отображением результата на экране.

Данный способ подходит также для определения твёрдости изделий, которые эксплуатируются при повышенных температурах. Для этого на стол устанавливается ванна с нагревающей образец жидкостью, причём для температур до 300 0 С используют масло, а для более высоких температур – солевой расплав. Образец помещают в ванну на асбестовую плиту, после чего измеряют твёрдость обычным методом.

Доступными и простыми в эксплуатации являются портативные (переносные) твердомеры для металлов. Испытательная головка прибора устанавливается на деталь в месте измерения и крепится струбциной или специальными захватами. Нагрузка создаётся вручную, и контролируется по шкале индикатора. Для измерения результата применяют переносной микроскоп. Замеренный отпечаток сравнивается со значениями, которые приводятся в таблицах пересчёта.

Твердомеры для металлов, работающие по методу Бринелля, имеют ряд ограничений:

- Не учитывается упругая деформация детали под нагрузкой.

- Динамика проведения испытания (время и скорость вдавливания индентора) очень сильно зависит от исходной твёрдости металла.

- Поверхность в месте испытания должна быть строго перпендикулярной оси движения индентора.

- При повторных измерениях твёрдости расстояние между смежными отпечатками должны быть не менее 0,2…0,6 от диаметра шарика.

Если вы хотите приобрести твердомер Бринелля, рекомендуем модель ТБ 5005А или модель LC-200R

Твердомеры Роквелла: методика и оборудование

Метод определения твёрдости металлов по состоит во вдавливании алмазного конуса или стального закалённого шарика в предварительно зашлифованную поверхность образца. В отличие от предыдущего способа твёрдость по заключается в определении глубины вдавливания. Метод считается более оперативным, а в таких автоматизируется как процесс испытания, так и последующая обработка его результатов.

Суть метода заключается в том, что предварительно выбирается некоторая реперная точка, и полученная для этой координаты глубина внедрения индентора вычитается из произвольно выбранной наибольшей глубины вдавливания.

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа инденторов: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали либо конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая шкалу, по которой проводились испытания (HRA, HRB, HRC).

Таблица определения твердости по Бринеллю

| Диаметр отпечатка d10 или 2d5, или 4d2,5 | Число твердости по Бринеллю при нагрузке Р (кгс), равной | Диаметр отпечатка d10 или 2d5, или 4d2,5 | Число твердости по Бринеллю при нагрузке Р (кгс), равной | ||||

| 30 D 2 | 10 D 2 | 2,5 D 2 | 30 D 2 | 10 D 2 | 2,5 D 2 | ||

| 2,00 | 955 | 4,00 | 229 | 76,3 | 19,1 | ||

| 2,05 | 910 | 4,05 | 223 | 74,3 | 18,6 | ||

| 2,10 | 868 | 4,10 | 217 | 72,4 | 18,1 | ||

| 2,15 | 4,20 | 207 | 68,8 | 17,2 | |||

| 2,20 | 764 | 4,25 | 201 | 67,1 | 16,8 | ||

| 2,25 | 735 | 4,30 | 197 | 65,5 | 16,4 | ||

| 2,30 | 707 | 4,35 | 192 | 63,8 | 16,0 | ||

| 2,35 | 682 | 4,40 | 187 | 62,4 | 15,6 | ||

| 2,40 | 659 | 4,45 | 183 | 60,9 | 15,2 | ||

| 2,45 | 616 | 4,50 | 179 | 59,5 | 14,9 | ||

| 2,50 | 597 | 4,55 | 174 | 58,1 | 14,5 | ||

| 2,55 | 579 | 4,60 | 170 | 56,8 | 14,2 | ||

| 2,60 | 562 | 4,65 | 167 | 55,5 | 13,9 | ||

| 2,65 | 531 | 4,70 | 163 | 54,3 | 13,6 | ||

| 2,70 | 516 | 4,75 | 159 | 53,0 | 13,3 | ||

| 2,75 | 489 | 4,80 | 156 | 51,9 | 13,0 | ||

| 2,80 | 477 | 4,85 | 152 | 50,7 | 12,7 | ||

| 2,85 | 455 | 4,90 | 149 | 49,6 | 12,4 | ||

| 2,90 | 444 | 4,95 | 146 | 48,6 | 12,2 | ||

| 2,95 | 429 | 5,00 | 143 | 47,5 | 11,9 | ||

| 3,00 | 415 | 34,6 | 5,05 | 140 | 46,5 | 11,6 | |

| 3,05 | 401 | 33,4 | 5,10 | 137 | 45,5 | 11,4 | |

| 3,10 | 388 | 129 | 32,3 | 5,15 | 134 | 44,6 | 11,2 |

| 3,15 | 375 | 125 | 31,3 | 5,20 | 131 | 43,7 | 10,9 |

| 3,20 | 363 | 121 | 30,3 | 5,25 | 128 | 42,8 | 10,7 |

| 3,25 | 352 | 117 | 29,3 | 5,30 | 126 | 41,9 | 10,5 |

| 3,30 | 341 | 114 | 28,4 | 5,35 | 123 | 41,0 | 10,3 |

| 3,35 | 331 | 110 | 27,6 | 5,40 | 121 | 40,2 | 10,1 |

| 3,40 | 321 | 107 | 26,7 | 5,45 | 118 | 39,4 | 9,86 |

| 3,45 | 311 | 104 | 25,9 | 5,50 | 116 | 38,6 | 9,66 |

| 3,50 | 302 | 101 | 25,2 | 5,55 | 114 | 37,9 | 9,46 |

| 3,55 | 293 | 97,7 | 24,5 | 5,60 | 111 | 37,1 | 9,27 |

| 3,60 | 285 | 95,0 | 23,7 | 5,65 | 109 | 36,4 | 9,10 |

| 3,65 | 277 | 92,3 | 23,1 | 5,70 | 107 | 35,7 | 8,93 |

| 3,70 | 269 | 89,7 | 22,4 | 5,75 | 105 | 35,0 | 8,76 |

| 3,75 | 262 | 87,2 | 21,8 | 5,80 | 103 | 34,3 | 8,59 |

| 3,80 | 255 | 84,9 | 21,2 | 5,85 | 101 | 33,7 | 8,43 |

| 3,85 | 248 | 82,6 | 20,7 | 5,90 | 99,2 | 33,1 | 8,26 |

| 3,90 | 241 | 80,4 | 20,1 | 5,95 | 97,3 | 32,4 | 8,11 |

| 3,95 | 235 | 78,3 | 19,6 | 6,00 | 95,5 | 31,8 | 7,96 |

Выбор метода в зависимости от условий испытания

| Вариант метода | А | В | С | F | N | T |

| Форма индентора | Конус | Шарик | Конус | Шарик | Конус | Шарик |

| Материал индентора | Алмаз | Сталь | Алмаз | Сталь | Алмаз | Сталь |

| Условное обозначение твёрдости | HRA | HRB | HRC | HRF | HRN | HRT |

| Диапазон замера твёрдости | 60…80 | 35…100 | 30…70 | 60…100 | 17…92 | 5…94 |

| Металлы | Стали весьма высокой твёрдости | Стали средней твёрдости, цветные сплавы | Стали повышенной твёрдости | Тонколистовые металлы | Для испытания тонких или малогабаритных изделий | |

Стационарные твердомеры для металлов по методу Роквелла (типа ТК) делятся на приборы с электрическим и механическим приводом. Ручной твердомер ТК включает в себя:

- Подвижный измерительный стол, на который устанавливается деталь

- Рычажный привод нагружения

- Измерительную систему (цифровая или аналоговая индикация результата)

- Рабочая измерительная головка (с регулируемыми установками)

- Масляный амортизатор

- Станина

Принцип действия твердомера Роквелла: Образец (шлифованной поверхностью вверх) размещают на измерительном столе, после чего перемещают его вверх, до начала вдавливания индентора в поверхность, что отслеживается по шкале твердомера . Это предварительное нагружение, признаком окончания которого является вертикальное расположение большой стрелки. Это означает, что индентор внедрился в поверхность на глубину, при которой упругая деформация металла уже перешла в пластическую. Затем освобождают рукоятку, которая амортизатором возвращается до упора, и нагружают испытуемое изделие основным усилием. В конечном положении нагрузка на деталь должна быть не менее 5…10 с., когда на индикаторе появится искомое значение твёрдости по Роквеллу.

| Шкала | Сокращённое обозначение | Испытательная нагрузка | Тип индентора | Область применения | N | s |

|---|---|---|---|---|---|---|

| A | HRA | 60 кгс | 120° алмазный сфероконический * | Карбид вольфрама | 100 | 0,002 мм |

| B | HRB | 100 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | Алюминиевые сплавы, бронза, мягкие стали | 130 | 0,002 мм |

| C | HRC | 150 кгс | 120° алмазный, сфероконический | Твёрдые стали с HRB > 100 | 100 | 0,002 мм |

| D | HRD | 100 кгс | 120° алмазный, сфероконический | 100 | 0,002 мм | |

| E | HRE | 100 кгс | Диаметр 1⁄8 дюйма (3,175 мм) стальной, сферический | 130 | 0,002 мм | |

| F | HRF | 60 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| G | HRG | 150 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| * Радиус сферического скругления вершины конуса 0,2 мм | ||||||

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков)

- Параллакса при считывании результатов с циферблата стрелочных приборов

- Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности)

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Если вы хотите приобрести твердомер Бринелля, рекомендуем модель ТР 5008А или модель LC-200R

Источник