- Коэффициент жесткости пружины

- Определение и формула жесткости пружины

- Формула жесткости соединений пружин

- Коэффициент жесткости соединений пружин

- Коэффициент жесткости цилиндрической пружины

- Единицы измерения

- Особенности расчета жесткости соединений пружин

- Методы исследования жесткости и податливости технологической системы СПИД

Коэффициент жесткости пружины

Пружины можно назвать одной из наиболее распространенных деталей, которые являются частью простых и сложных механизмов. При ее изготовлении применяется специальная проволока, накручиваемая по определенной траектории. Выделяют довольно большое количество различных параметров, характеризующих это изделие. Наиболее важным можно назвать коэффициент жесткости. Он определяет основные свойства детали, может рассчитываться и применяться в других расчетах. Рассмотрим особенности подобного параметра подробнее.

Определение и формула жесткости пружины

При рассмотрении того, что такое коэффициент жесткости пружины следует уделить внимание понятию упругости. Для ее обозначения применяется символ F. При этом сила упругости пружины характеризуется следующими особенностями:

- Проявляется исключительно при деформации тела и исчезает в случае, если деформация пропадает.

- При рассмотрении, что такое жесткость пружины следует учитывать, после снятия внешней нагрузки тело может восстанавливать свои размеры и форму, частично или полностью. В подобном случае деформация считается упругой.

Не стоит забывать о том, что жесткость – характеристика, свойственная упругим телам, способным деформироваться. Довольно распространенным вопросом можно назвать то, как обозначается жесткость пружины на чертежах или в технической документации. Чаще всего для этого применяется буква k.

Слишком сильная деформация тела становится причиной появления различных дефектов. Ключевыми особенностями можно назвать следующее:

- Деталь может сохранять свои геометрические параметры при длительной эксплуатации.

- При увеличении показателя существенно снижается сжатие пружины под воздействие одинаковой силы.

- Наиболее важным параметром можно назвать коэффициент жесткости. Он зависит от геометрических показателей изделия, типа применяемого материала при изготовлении.

Довольно большое распространение получили красные пружины и другого типа. Цветовое обозначение применяется в случае производства автомобильных изделий. Для расчета применяется следующая формула: k=Gd 4 /8D 3 n. В этой формуле указываются нижеприведенные обозначения:

- G – применяется для определения модуля сдвига. Стоит учитывать, что это свойство во многом зависит от применяемого материала при изготовлении витков.

- d – диаметральный показатель проволоки. Она производится путем проката. Этот параметр указывается также в технической документации.

- D – диаметр создаваемых витков при накручивании проволоки вокруг оси. Он подбирается в зависимости от поставленных задач. Во многом диаметр определяет то, какая нагрузка оказывается для сжатия устройства.

- n – число витков. Этот показатель может варьировать в достаточно большом диапазоне, также влияет на основные эксплуатационные характеристики изделия.

Рассматриваемая формула применяется в случае расчета коэффициента жесткости для цилиндрических пружин, которые устанавливаются в самых различных механизмах. Подобная единица измеряется в Ньютонах. Коэффициент жесткости для стандартизированных изделий можно встретить в технической литературе.

Формула жесткости соединений пружин

Не стоит забывать о том, что в некоторых случаях проводится соединение тела нескольким пружинами. Подобные системы получили весьма широкое распространение. Определить жесткость в этом случае намного сложнее. Среди особенностей соединения можно отметить нижеприведенные моменты:

- Параллельное соединение характеризуется тем, что детали размещаются последовательно. Подобный метод позволяет существенно повысить упругость создаваемой системы.

- Последовательный метод характеризуется тем, что деталь подключаются друг к другу. Подобный способ подсоединения существенно снижает степень упругости, однако позволяет существенно увеличить максимальное удлинение. В некоторых случаях требуется именно максимальное удлинение.

В обеих случаях применяется определенная формула, которая определяет особенности подключения. Модуль силы упругости может существенно отличаться в зависимости от особенностей конкретного изделия.

При последовательном соединении изделий показатель рассчитывается следующим образом: 1/k=1/k1+1/k2+…+1/kn. Рассматриваемый показатель считается довольно важным свойством, в данном случае он снижается. Параллельный метод подключения рассчитывается следующим образом: k=k1+k2+…kn.

Подобные формулы могут использоваться при самых различных расчетах, чаще всего на момент решения математических задач.

Коэффициент жесткости соединений пружин

Приведенный выше показатель коэффициента жесткости детали при параллельном или последовательном соединении определяет многие характеристики соединения. Довольно часто проводится определение тому, чему равно удлинение пружины. Среди особенностей параллельного или последовательного соединения можно отметить нижеприведенные моменты:

- При параллельном подключении удлинение обоих изделий будет равным. Не стоит забывать о том, что оба варианта должны характеризоваться одинаковой длиной в свободном положении. При последовательном показатель увеличивается в два раза.

- Свободное положение – ситуация, в которой деталь находится без прикладывания нагрузки. Именно оно в большинстве случаев учитывается при проведении расчетов.

- Коэффициент жесткости изменяется в зависимости от применяемого способа подсоединения. В случае параллельного соединения показатель увеличивается в два раза, при последовательном уменьшается.

Для проведения расчетов нужно построить схему подключения всех элементов. Основание представлено линией со штриховкой, изделие обозначается схематически, а тело в упрощенном виде. Кроме этого, от упругой деформации во многом зависит кинетическая и другая энергия.

Коэффициент жесткости цилиндрической пружины

На практике и в физике довольно большое распространение получили именно цилиндрические пружины. Их ключевыми особенностями можно назвать следующие моменты:

- При создании указывается центральная ось, вдоль которой и действует большинство различных сил.

- При производстве рассматриваемого изделия применяется проволока определенного диаметра. Она изготавливается из специального сплава или обычных металлов. Не стоит забывать о том, что материал должен обладать повышенной упругостью.

- Проволока накручивается витками вдоль оси. При этом стоит учитывать, что они могут быть одного или разного диаметра. Довольно большое распространение получил вариант исполнения цилиндрического типа, но большей устойчивостью характеризуется цилиндрический вариант исполнения, в сжатом состоянии деталь обладает небольшой толщиной.

- Основными параметрами можно назвать больший, средний и малый диаметр витков, диаметр проволоки, шаг расположения отдельных колец.

Не стоит забывать о том, что выделяют два типа деталей: сжатия и растяжения. Их коэффициент жесткости определяется по одной и той же формуле. Разница заключается в следующем:

- Вариант исполнения, рассчитанный на сжатие, характеризуется дальним расположением витков. За счет расстояние между ними есть возможность сжатия.

- Модель, рассчитанная на растяжение, имеет кольца, расположенные практически вплотную. Подобная форма определяет то, что при максимальная сила упругости достигается при минимальном растяжении.

- Также есть вариант исполнения, который рассчитан на кручение и изгиб. Подобная деталь рассчитывается по определенным формулам.

Расчет коэффициента цилиндрической пружины может проводится при использовании ранее указанной формулы. Она определяет то, что показатель зависит от следующих параметров:

- Наружного радиуса колец. Как ранее было отмечено, при изготовлении детали применяется ось, вокруг которой проводится накручивание колец. При этом не стоит забывать о том, что выделяют также средний и внутренний диаметр. Подобный показатель указывается в технической документации и на чертежах.

- Количества создаваемых витков. Этот параметр во многом определяет длину изделия в свободном состоянии. Кроме этого, количество колец определяет коэффициент жесткость и многие другие параметры.

- Радиуса применяемой проволоки. В качестве исходного материала применяется именно проволока, которая изготавливается из различных сплавов. Во многом ее свойства оказывают влияние на качества рассматриваемого изделия.

- Модуля сдвига, который зависит от типа применяемого материала.

Коэффициент жесткости считается одним из наиболее важных параметров, который учитывается при проведении самых различных расчетов.

Единицы измерения

При проводимых расчетах также должно учитываться то, в каких единицах измерениях проводятся вычисления. При рассмотрении того, чему равно удлинение пружины уделяется внимание единице измерения в Ньютонах.

Для того чтобы упростить выбор детали многие производители указывают его цветовым обозначением.

Разделение пружины по цветам проводится в сфере автомобилестроения.

Среди особенностей подобной маркировки отметим следующее:

- Класс А обозначается белым, желтым, оранжевым и коричневым оттенками.

- Класса В представлен синим, голубым, черным и желтым цветом.

Как правило, подобное свойство отмечается на внешней стороне витка. Производители наносят небольшую полоску, которая и существенно упрощает процесс выбора.

Особенности расчета жесткости соединений пружин

Приведенная выше информация указывает на то, что коэффициент жесткости является довольно важным параметром, который должен рассчитываться при выборе наиболее подходящего изделия и во многих других случаях. Именно поэтому довольно распространенным вопросом можно назвать то, как найти жесткость пружины. Среди особенностей соединения отметим следующее:

- Провести определение растяжения пружины можно при вычислении, а также на момент теста. Этот показатель может зависеть в зависимости от проволоки и других параметров.

- Для расчетов могут применяться самые различные формулы, при этом получаемый результат будет практически без погрешностей.

- Есть возможность провести тесты, в ходе которых и выявляются основные параметры. Определить это можно исключительно при применении специального оборудования.

Как ранее было отмечено, выделяют последовательный и параллельный метод соединения. Оба характеризуются своими определенными особенностями, которые должны учитываться.

В заключение отметим, что рассматриваемая деталь является важной частью конструкции различных механизмов. Неправильный вариант исполнения не сможет прослужить в течение длительного периода. При этом не стоит забывать о том, что слишком сильная деформация становится причиной ухудшения эксплуатационных характеристик.

Источник

Методы исследования жесткости и податливости технологической системы СПИД

В соответствии с существующими техническими условиями (ТУ) приемочные испытания новых и отремонтированных станков, а также их периодическая проверка включают в себя кроме прочих испытания на жесткость.

Для определения жесткости технологической системы СПИД чаще всего применяется два метода: статический и динамический или производственный. Сущность статического метода определения жесткости заключается в том, что узлы станка с помощью специального приспособления и динамометра нагружают силой, воспроизводящей направление действия силы резания и одновременно измеряют перемещение отдельных элементов узлов станка.

Производственный или динамический метод основан на принципе обработки заготовок с неравномерным припуском (переменной глубиной резания). Он применим к станкам различного типа и не требует специальных дорогостоящих устройств. Существует три разновидности этого метода: ступенчатого резания; обработки гладких заготовок; прямой и обратной подачи.

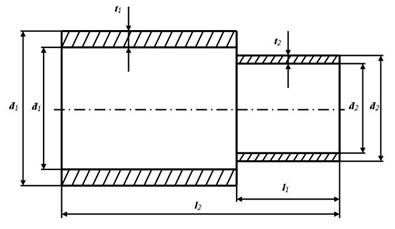

Сущность метода ступенчатого резания заключается в следующем. Имеется весьма жесткая заготовка, такая, что ее деформациями можно пренебречь по сравнению с деформациями станка. Обрабатывают два коротких участка заготовки с различной глубиной резания (t1 > t2) (рис. 4.2). При этом другие элементы режима резания (V, S) остаются неизменными.

После этого оба участка обрабатывают за один проход резца. Вследствие разных значений величин отжатия инструмента y1 и у2 на поверхности заготовки образуется уступ. Величина этого уступа тем больше, чем больше разница диаметров участков заготовки, учитываемая как ее погрешность, т.е.

Погрешность обработанной детали Δу определится как разность отжатий по радиусу по результатам измерений диаметров d1 и d2 ступеней, полученных после обтачивания заготовки.

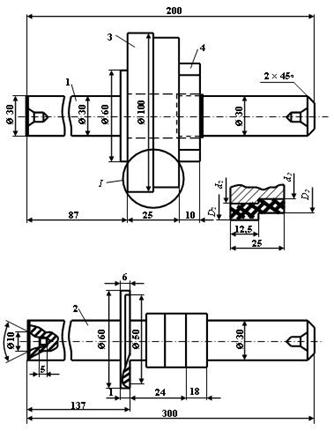

В производственных условиях чаще всего применяют метод, основанный на ступенчатом резании специальных оправок известной жесткости. Для проведения опытов необходимо иметь две оправки (рис. 4.3), жесткость которых известна и достигается при их изготовлении путем выдерживая требований по точности и качеству поверхностей. Обработка ступенчатых поверхностей оправок ведут на одних и тех же режимах резания.

При прочих равных условиях обработки образцов на двух оправках, с достаточной степенью точности, величины радиальных составляющих сил резания можно приравнять, т.е. Py1 = Рy2 . В этом случае справедлива следующая пропорция

где Δу1, Δу2 — соответственно приращение величин упругого отжатая инструмента; J1, J2 — жесткость технологической системы при обработке разных оправок.

Учитывая то, что жесткость инструмента и приспособления при испытаниях остается неизменной, можно записать, что

Используя выражение (4.3), получим

Таким образом, данный метод позволяет определить непосредственно жуткость станка. Для определения жесткости всей технологической системы СПИД в производственных условиях используется метод обработки гладких заготовок. Сущность метода заключается в следующем.

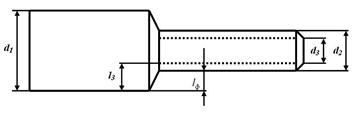

Поверхность закрепленной в патроне заготовки подвергают предварительной чистовой обработке и замеряют с точностью до 0,01 мм ее диаметр. Затем вплотную к поверхности подводят вершину резца и по лимбу станка устанавливают произвольную глубину резания t3 (рис. 4.4). Включив подачу, проводят обработку участка заготовки, после чего точным измерением находят величину упругого отжатия инструмента у.

где d1 — диаметр заготовки до обработки; d2 — диаметр заготовки после обработки; d3 – мнимый диаметр, который может быть получен при абсолютно жесткой системе.

Жесткость технологической системы определяется зависимостью

где СРу — коэффициент, зависящий от материала обрабатываемой заготовки и условий механической обработки; S x — величина продольной подачи; НВ — твердость обрабатываемого материала по Бринеллю; х,п — показатели степени.

Рис. 4.4. Реализация метода обработки гладких заготовок

Источник