Глубокая очистка нефти от сероводорода в промысловых условиях до новых требований Технического регламента Евразийского экономического союза ТР ЕАЭС 045/2017

Аслямов И.Р., Аюпова Н.Р., Вильданов А.Ф., Корнетова О.М., Мазгаров А.М.,

АО «Волжский научно-исследовательский институт углеводородного сырья»

Минхаеров Р.Г., Назаров М.В., Хуснутдинов Р.Н. ООО «ТНС-Развитие»

В статье представлена информация о внедрении технологии окислительно-каталитической очистки нефти от сероводорода и меркаптанов – процесс ДМС-1МА в условиях промысла на Студенцовском месторождении путем монтажа установки с использованием существующего оборудования. Приведены принципиальная технологическая схема установки и результаты аналитического контроля содержания сероводорода в нефти до и после очистки в период пуско-наладочных работ.

Очистка нефти от сероводорода и меркаптанов C1-C2 на промыслах до соответствия требованиям ГОСТ Р 51858-2002 производится отдувом сухим газом, нейтрализацией химическими реагентами, окислением кислородом воздуха [1, 2]. Каждая из этих технологий имеет свои достоинства и недостатки.

Отдув сероводорода из нефти сухим газом возможен только при наличии в составе установки подготовки нефти узла очистки кислого газа с утилизацией сероводорода превращением в элементную серу. Следует отметить, данный способ требует большого расхода сухого газа, что не только ухудшает экономические показатели процесса, но и приводит к ощутимой потере легких углеводородов нефти.

Широкое распространение получили технологии с применением нейтрализаторов на основе формальдегида или триазина (аминоформальдегидные смеси) как наиболее простые, не требующие больших капитальных затрат. Несмотря на эффективность аминоформальдегидных смесей как нейтрализаторов сероводорода, они имеют ряд серьезных недостатков [3, 4], а именно:

— высокая токсичность из-за содержания формальдегида, ПДК которого (0,5 мг/м 3 ) в 20 раз меньше, чем сероводорода (10 мг/м 3 ) [5];

— большой расход и высокая стоимость;

— низкая скорость реакции с сероводородом и меркаптанами.

С 1 июля 2019 года вступил в силу новый Технический регламент Евразийского экономического союза ТР ЕАЭС 045/2017 «О безопасности нефти, подготовленной к транспортировке и (или) использованию», который ужесточает требования к нефти, подлежащей транспортировке по магистральным трубопроводам или переработке. Данный регламент накладывает ограничение на содержание сероводорода (не более 20 ppm) и суммарное содержание метил- и этилмеркаптанов (не более 40 ppm) в транспортируемой нефти. Для достижения содержания сероводорода 20 ppm после очистки в соответствии с новыми требованиями вместо 100 ppm по ГОСТ Р 51858-2002 потребуется пропорциональное увеличение дозировки нейтрализатора, а следовательно, возрастет вероятность отрицательных последствий от его применения. Кроме того, увеличение дозировки нейтрализаторов оказывается экономически непривлекательным из-за их высокой стоимости. Так, затраты при использовании аминоформальдегидных нейтрализаторов составляют 80-90 рублей на тонну нефти при содержании сероводорода 250÷400 ppm.

ООО «ТНС-Развитие» на Студенцовском месторождении Самарской области более 6 лет использовало для очистки нефти от сероводорода нейтрализаторы на основе формальдегида. В 2018 году произошло значительное снижение пропускной способности нефтепровода (Ø150 мм, L=10 км), по которой подготовленная нефть транспортируется до пункта приема. Авторами [4, 6] было доказано образование труднорастворимого полимера – полиметиленсульфида при взаимодействии формальдегида с сероводородом.

Именно этот полимер в смеси с механическими примесями был обнаружен в нефтепроводе.

Поиск эффективных технологий, позволяющих гарантированно решить проблему очистки нефти от сероводорода до его остаточной концентрации менее 20 ppm без использования нейтрализаторов на основе формальдегида, привел специалистов ООО «ТНС-Развитие» к выводу о целесообразности внедрения на ДНС-215 Студенцовского месторождения окислительно-каталитической технологии очистки нефти ДМС-1МА, разработанной АО «ВНИИУС» [7, 8]. Суть процесса заключается в окислении сероводорода до элементной серы и меркаптанов в дисульфиды. Окисление проводится в присутствии катализаторного комплекса (КТК) при давлении 0,4-1 МПа и температуре 50-60ºС. Расход катализаторного комплекса для очистки до требуемых норм составляет 0,2-0,6 кг на тонну сырья в зависимости от исходного содержания сероводорода и меркаптанов.

При окислении сероводорода сначала происходит его поглощение аммиаком с образованием гидросульфида аммония (1). Затем гидросульфид аммония окисляется до элементной серы (2) с регенерацией аммиака.

При поглощении низкомолекулярных меркаптанов аммиаком образуется меркаптид аммония (3), который затем окисляется до дисульфидов (4).

Процесс ДМС-1МА впервые был внедрен на УПВСН «Кутема» НГДУ «Нурлатнефть» ПАО «Татнефть». Мощность установки 2 млн. т/год [3]. Процесс ДМС-1МА на УПВСН «Кутема» позволяет очищать нефть до значений не выше 20 ppm, что было показано опытно-промышленными пробегами и уже сейчас удовлетворяет требованиям нового ТР ЕАЭС 045/2017.

По рекомендациям АО «ВНИИУС» ООО «ТНС-Развитие» произвело монтаж установки окислительно-каталитической очистки нефти – процесс ДМС-1МА на ДНС-215. В качестве реактора был использован существующий газосепаратор, который был реконструирован путем монтажа внутренних устройств. Данная реконструкция выполнена ООО «ИВЦ «Инжехим». Кроме того, в схему были включены компрессор для подачи воздуха и дозировочный насос для дозирования катализаторного комплекса. Пуск установки ДМС-1МА осуществлен в мае 2019 г.

Необходимо отметить, что объект ДНС-215 – обычная компактная дожимная насосная станция с предварительным сбросом воды, ограниченным набором емкостей, без резервуарного парка. Важной особенностью данного проекта является то, что впервые процесс окислительно-каталитической технологии очистки нефти от сероводорода реализован в промысловых условиях, а не на установке подготовки нефти.

Принципиальная технологическая схема установки окислительно-каталитической очистки нефти от сероводорода на ДНС-215 Студенцовского месторождения представлена на рис.1.

Стабилизированная нефть после блока сепарации и обезвоживания самотеком поступает в сепаратор (буферную емкость) ТЕ-1, далее из ТЕ-1 насосом Н-1 подается в смеситель М-1. В смеситель М-1 компрессором К-1 подается сжатый воздух и дозировочным насосом НД расчетное количество катализаторного комплекса. Далее смесь нефти, КТК и растворенного воздуха поступает в реактор колонного типа Р-1 (модернизированный существующий газосепаратор). В реакторе Р-1 при температуре нефти 40-55°С и давлении 0,5-0,7 МПа происходит окисление сероводорода кислородом воздуха в присутствии КТК с образованием элементной серы по реакциям (1) и (2) и меркаптанов по реакциям (3) и (4) с образованием дисульфидов.

После реактора очищенная от сероводорода нефть поступает в сепаратор ТE-2, где при снижении давления до 0,1-0,2 МПа сепарируется отработанный воздух, а нефть насосом Н-2 откачивается в пункт приема – СИКНС ООО «ТНС-Развитие» при УПН с ПСП «Калиновый Ключ» ООО «Татнефть-Самара».

В табл. 1 приведены результаты анализа проб нефти на содержание сероводорода до и после очистки во время пусконаладочных работ установки окислительно-каталитической очистки нефти от сероводорода на ДНС-215 Студенцовского месторождения.

В нефти на ДНС-215 Студенцовского месторождения содержание меркаптанов С1-С2 не превышает 20 ppm, что соответствует требованиям. Однако содержание общей меркаптановой серы в нефти доходит до 815 ppm. Анализы показали, что при окислении происходит снижение содержания общей меркаптановой серы до 590 ppm, т.е. окисляются также и меркаптаны С3 и выше.

Как видно из таблицы, окислительно-каталитическая технология обеспечивает глубокую очистку нефти от сероводорода при регламентном режиме работы.

Капитальные затраты на реализацию технологии на ДНС-215 составили 14,5 млн. рублей, включая затраты на строительно-монтажные работы. Эксплуатационные затраты на катализаторный комплекс составляют 21 руб. на тонну нефти.

ВЫВОДЫ:

1. Технология окислительно-каталитической очистки нефти от сероводорода и меркаптанов ДМС-1МА позволяет провести эффективную очистку нефти на промыслах с наименьшими эксплуатационными затратами. При этом очищенная нефть удовлетворяет требованиям Технического регламента Евразийского экономического союза ТР ЕАЭС 045/2017 по содержанию сероводорода и меркаптанов.

2. Установка очистки нефти от сероводорода и меркаптанов (процесс ДМС-1МА) имеет простое аппаратурное оформление, благодаря чему возможно внедрение данной технологии с минимальными капитальными затратами с включением в схему существующего оборудования. Данный вариант привлекателен также для малых нефтяных компаний.

3. Стабильность работы установки окислительно-каталитической очистки нефти от сероводорода на ДНС-215 Студенцовского месторождения, обеспечивающего очистку до содержания сероводорода менее 5 ppm в течение двух месяцев эксплуатации после пуска, позволяет рекомендовать данную технологию для внедрения всем нефтяным компаниям.

ЛИТЕРАТУРА

1) Мазгаров А.М., Вильданов А.Ф., Коробков Ф.А., Комлева Т.И. и др. Промысловая очистка нефтей от сероводорода и меркаптанов // Экспозиция Нефть Газ. – 2015. № 5 (44). С. 71-74.

2) Сахабутдинов Р.З., Шаталов А.Н., Гарифуллин Р.М., Шипилов Д.Д. и др. Технологии очистки нефти от сероводорода // Нефтяное хозяйство. – 2008. № 7. С. 82-85.

3) Вильданов А.Ф., Аслямов И.Р., Хрущева И.К. и др. Окислительно-каталитический процесс ДМС-1МА для очистки тяжелых нефтей от сероводорода и меркаптанов // Нефтяное хозяйство. – 2012. № 11. С. 138-140.

4) Вартапетян А.Р., Зуйков А.А., Монахов А.Н., Федоров И.И. О проблеме образования нетипичных сероорганических отложений в теплообменном оборудовании установок первичной переработки нефти // Научно-технический вестник ОАО «НК «Роснефть». – 2016. № 4. С. 82-86.

5) Гигиенические нормативы ГН 2.2.5.3532-18 «Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны».

6) Тыщенко В.А., Федоров И.И., Чернова М.М., Чернова В.М. и др. Моделирование процесса образования отложений, вызванных применением формальдегидсодержащих поглотителей сероводорода // Технологии нефти и газа. – 2017. № 2. С. 14-17.

7) Аслямов И.Р., Копылов А.Ю., Аюпова Н.Р. и др. Новая технология промысловой очистки нефти от сероводорода // Нефтяное хозяйство. – 2008. № 12. С. 93-95.

8) Мазгаров А.М., Гарифуллин Р.Г., Шакиров Ф.Г. и др. Способ очистки тяжелой нефти от сероводорода // Патент РФ № 2272065. 10.06.2006.

Источник

Нефть без серы – это реальность

Технологии сероочистки сложны и капиталоемки, поэтому высокосернистая нефть продается со скидкой по отношению к малосернистым сортам. Соответственно, от содержания серы в нефти зависят цены на нефтепродукты и с каждым годом требования к ее количеству в топливе ужесточаются. Например, принятый в Европе стандарт Евро-5 ограничивает содержание серы в дизельном топливе уровнем 0,001%.

Страшное слово – коррозия

Наличие серы в нефтяных фракциях, особенно в активной форме, негативно сказывается на их эксплуатационных свойствах, что в дальнейшем приводит к следующим последствиям: повышенное смолообразование, снижение уровня стабильности, ухудшение детонационной стойкости топлив, интенсивное, образование нагаров, значительное увеличение коррозии двигателей и др.

Серосодержащие соединения неравномерно распределяются по фракциям нефти, и, как правило, их концентрация увеличивается с повышением температуры кипения. Наиболее часто сера в нефтепродуктах встречается в следующих формах:

Активная сера (наиболее агрессивная):

- сера элементарная (до 0,1% мас. от массы всей нефти);

- H2S – сероводород (нефти, содержащие в своем составе сероводород, могут вызвать сильное коррозионное разрушение резервуаров, судов, цистерн и трубопроводов);

- R-SH – меркаптановые соединения (15% от всех сернистых соединений нефти, одна из самых неблагоприятных примесей нефтепродуктов, так как способствует коррозии, смолообразованию в крекинг-бензинах, а также придает неприятный запах. Содержание меркаптановой серы ограничивается: в дизельных топливах – до 0,01 %, в реактивных – до 0,005 %);

- R-S-R – сульфиды, R-S-S-R – дисульфиды (50–80% от всех сернистых соединений нефти);

- C4H4S – тиофен и его гомологи (наиболее химически стабильные неуглеводородные соединения, входящие в состав нефтепродуктов.);

- карбонилсульфид.

Выбор метода удаления сернистых соединений из нефти и ее фракций в основном определяется технологической и экономической эффективностью, а также отсутствием нежелательных побочных процессов и доступностью реагентов. Существующие технологии обессеривания принципиально можно разделить на два направления: очистка сырой нефти (зона первичных процессов) и очистка нефтяных фракций (зона переработки). Отсутствие универсальной технологии обессеривания говорит о недостатках и разобщенности современных методов. Хотя ниже будут подробнее рассмотрены технологии, основанные на адсорбции, которые можно считать наиболее универсальными для применения в случае как сырой нефти, так и ее фракций и нефтепродуктов.

Технологии зоны переработки при их высокой производительности и эффективности отличает высокая капиталоемкость, энергоемкость, жесткие режимы и связанная с этим высокая категория опасности установок и объектов, а также невозможность очистки от серы с помощью этих технологий сырой нефти.

На сегодняшний день одной из наиболее освоенных технологий сероочистки нефтяных фракций является гидроочистка, но перспектива дальнейшего развития данного метода находится под сомнением, так как имеет ряд недостатков. Это сложность реализации процесса, недостаточная глубина очистки, использование дорогих катализаторов и большого количество водорода. Данная проблема дала импульс развитию альтернативных направлений сероочистки, среди которых выделяют окисление, экстракцию, осаждение, алкилирование и адсорбцию [2, 3] .

Технологии зоны первичных процессов применяются в основном для очистки и подготовки к транспорту сырой нефти и газоконденсатов.

Для безопасного хранения и транспортировки высокосернистой нефти достаточным условием является удаление из нее сероводорода и меркаптановых соединений С1–С2. Данная проблема может быть решена благодаря селективному извлечению сернистых соединений щелочным раствором или окислением меркаптанов молекулярным кислородом [4] . Но, к сожалению, такой подход применим исключительно к очистке легких нефтей и газоконденсатов и нецелесообразен в демеркаптанизации тяжелых нефтей (например, нефти Татарстана).

С целью дезодорирующей очистки тяжелой нефти могут найти применение нейтрализаторы, которые в небольших количествах добавляются в сырье (сырую нефть) и селективно реагируют с сероводородом и меркаптанами. При добавлении нейтрализаторов начинается интенсивное взаимодействие с меркаптанами, в результате чего образуются нетоксичные инертные соединения (недостаток: активная нефть переходит в пассивную, но не извлекается, следовательно, нужна дополнительная стадия извлечения).

Существуют методы сероочистки нефти и нефтяных фракций путем экстракции растворителями. Данный метод продемонстрирован в работе [5] , в качестве растворителей использовали ацетонитрил, диметилацетамид, диметилсульфоксид, диметилформамид. Явным недостатком подобных процессов выступают ограниченная селективность указанных растворителей на ряду с высокой растворимостью экстрагентов, что является сдерживающим фактором для практической реализации подобных разработок.

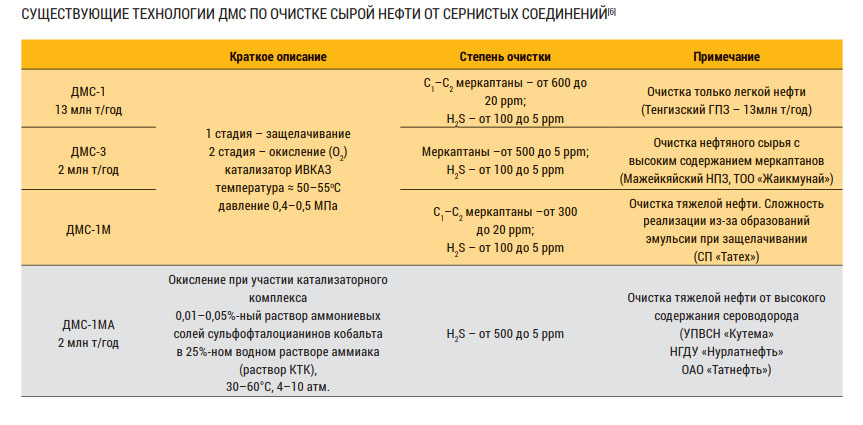

Наиболее эффективной и промышленно освоенной технологией удаления сероводорода и низкомолекулярных меркаптанов, главным образом, из сырой нефти и газоконденсатов признаны процессы жидкофазной окислительной демеркаптанизации. Данный способ сероочистки был успешно применен на установках серии ДМС, разработанных в ОАО «ВНИИУС» [6] (см. «Существующие технологии ДМС по очистке сырой нефти от сернистых соединений»).

Таблица иллюстрирует ряд технологий, которые имеют на наш общие недостатки:

- необходимость отделения очищенного топлива от фазы окислителя;

- очистка нефти до определенного значения ppm.

Логичным будет предположение о возможности успешного комбинирования двух технологий (окисление + адсорбция) или же проектирование самостоятельной технологии очистки сырой нефти и ее фракций, основанной на адсорбции.

Адсорбция: «Мне не нужны помощники»

Возможность использования адсорбции как самостоятельного метода очистки или в качестве заключительной стадии сероочистки нефти или ее фракций является весьма привлекательной, так как данная технология позволяет удалить даже остаточное содержание (следы) сернистых соединений. Помимо этого, к достоинствам данного метода можно отнести следующие:

· низкий уровень капитальных затрат;

· возможность организовывать процесс при значительно более мягких условиях;

· безопасность производства (отсутствие высокого давления и температуры )[7] .

Очевидно, как и любой процесс, данный метод очистки имеет ряд своих недостатков: ограниченная сорбционная емкость, периодичность процесса в связи с регенерацией или выделением адсорбента и непосредственно сам процесс регенерации [8] .

Оптимальным вариантом реализации процесса является селективная адсорбционная очистка на цеолитах, силикагеле, оксиде алюминия или оксиде цинка, проводимая при атмосферном давлении и умеренной температуре.

Так, авторы патента [9] проводили очистку дизельной фракции адсорбцией на чистом силикагеле и окиси алюминия в центробежном поле на роторном аппарате. Но главным недостатком описанного метода является периодичность процесса за счет выгрузки адсорбента.

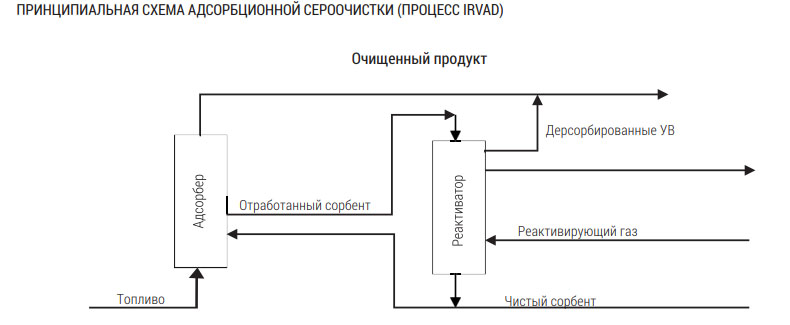

Примером адсорбционной сероочистки может служить процесс IRVAD, разработанный инжиниринговой компанией Blackand Veatch Pritchard [10] . (см. «Принципиальная схема адсорбционной сероочистки (процесс IRVAD)»).

В технологии IRVAD используется сорбент на основе оксида алюминия. Для увеличения емкости адсорбента его обрабатывают неорганическими промотерами, тем самым увеличивая его селективность. Процесс проводится при низком давлении, но температуре порядка 240°С. По завершении процесса регенерация сорбента осуществляется гидрированием.

Наиболее известным примером адсорбционной сероочистки моторных топлив является технология удаления серы «Phillips S-Zorb» (ConocoPhillips Company, США).Процесс осуществляется в кипящем слое по схеме, сходной с процессом IRVAD, но при более жестких условиях (температура 340–410°C, давление 2–20 бар), что является существенным недостатком технологии, так как процесс адсорбции предпочтительней проводить в более мягких условиях [11] .

Немалый интерес в области адсорбционной сероочистки нефти представляет технология «умных микроконтейнеров» (УМК). В результате многолетних исследований, проводимых под руководством профессора Виктора Васильевича Ерохина и профессора Глеба Борисовича Сухорукова, были созданы предпосылки для исследовательских и опытно-конструкторских работ по применению данных принципиальных решений в технологиях обессеривания и деметаллизации, наряду с рядом других весьма перспективных направлений. Трансфером технологий в нефтегазовую отрасль, нефтегазохимию и химию, разработками технологий и созданием инновационных установок с 2016 года активно занимается Межотраслевой экспертно-аналитический центр Союза нефтегазопромышленников России.

Насколько сообразительны умные микроконтейнеры?

Свойства УМК, принцип работы и перспективные направления использования подробно уже были описаны в многочисленных публикациях.

Создание специального УМК, предназначенного непосредственно для обессеривания нефти или нефтяных фракций, происходит путем формирования капсулы из соответствующего адсорбента, в структуру которой внедряется ферромагнитная частица. Это дает возможность эффективно управлять процессом – осуществлять адресную доставку УМК с последующим управляемым выведением. Использование адсорбирующих УМК непосредственно в потоке позволяет обеспечивать огромную площадь поверхности контакта фаз активных компонентов с очищаемой средой (и, соответственно, высокую эффективность работы адсорбентов). Также одним из элементов управляемости процесса является возможность применять перемешивающее оборудование, оснащенное магнитными мешалками, обеспечивающими оптимальное равномерное распределение УМК в жидкой фазе, что повышает эффективность работы адсорбента.

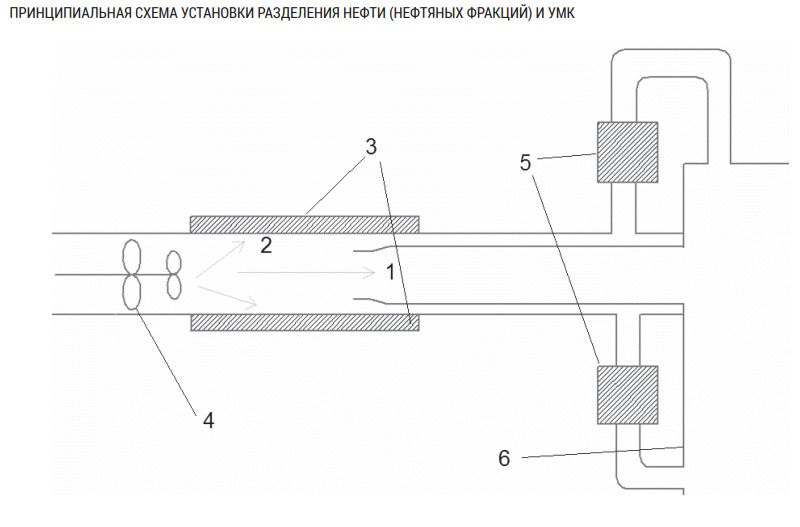

Выделение УМК может проходить в две стадии (см. «Принципиальная схема установки разделения нефти (нефтяных фракций) и УМК»).

Первая стадия выделения необходима для удаления основной части отработанных УМК. Для осуществления данного процесса применяется магнитный сепаратор Алиевой-Замрий (САЗ), по принципу действия напоминающий стандартный гидроциклон, который встроен в трубу, отводящую продукт из адсорбера.

Принципиальное отличие заключается в контролируемом процессе сепарации частиц твердой фазы во вращающемся потоке жидкости за счет электромагнитных волн, исходящих от магнита 3, расположенного на внешней стороне трубы. Это обеспечивает сбор УМК у стенок продуктового трубопровода, и благодаря достаточной скорости процесса создается два потока; 1 – целевой очищенный поток, 2 – поток с концентрированным содержанием УМК. Такая технология разделения дает возможность осуществлять процесс вывода и замены адсорбента непрерывно.

Для минимизации потерь углеводородного сырья в качестве заключительной стадии используются магнитные фильтры 5. Принцип их действия максимально прост: магнитный фильтр на основе постоянных магнитов удаляет все ферромагнитные и парамагнитные частицы размером до 1 мкм. Кроме того, удаляются немагнитные частицы, связанные с ферромагнитными. При самоочистке фильтра входной и выходной клапан закрываются, а магнитная система извлекается из нержавеющих трубных корпусов. Затем открывается шламовый клапан, и накопленный шлам сливается вместе с 4–5 литрами рабочей жидкости. Преимущества: практически отсутствуют энергозатраты (только потребление системы управления), заполненный магнитный фильтр не блокирует поток и не вызывает скачков давления.

Для формирования основных адсорбционных свойств контейнера, были проанализированы характеристики различных адсорбентов, успешно применяемых при сероочистке.

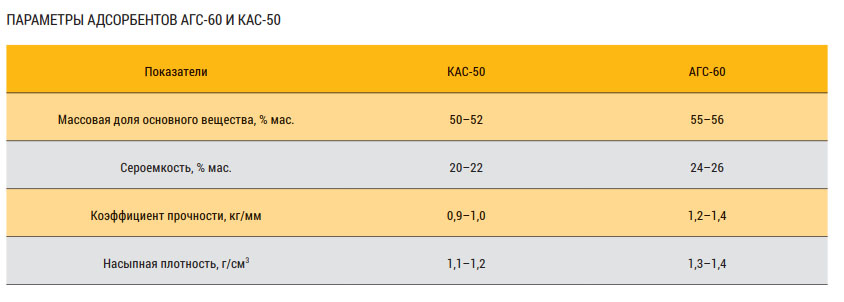

Наибольший интерес представляет продукт фирмы ОЛКАТ со следующими параметрами [12] (см. «Параметры адсорбентов АГС-60 и КАС-50»).

Достоинства адсорбентов АГС-60 и КАС-50:

- высокая сероемкость;

- высокая глубина очистки;

- высокая механическая прочность (увеличивающаяся в процессе работы).

Предполагаемые условия процесса: исходя из того, что адсорбция является экзотермическим процессом, эффективность которого будет повышаться с понижением температуры, логично предположить низкотемпературный процесс в диапазоне (40–100°С). Помимо этого, на процесс адсорбции благоприятно влияет повышение давления, однако это увеличение не беспредельно. Вполне возможен вариант проведения процесса при атмосферном давлении.

Технологическая схема очистки нефти

Для селективной очистки нефтяного сырья первичной зоны и зоны переработки от сернистых соединений была предположена схема, суть которой заключается в управляемом процессе адсорбции на сорбентах типа КАС-50 («Принципиальная технологическая схема очистки нефти от сернистых соединений при помощи УМК»).

Из емкости 1 нефть перекачивается насосом 2 в каскад адсорберов непрерывного действия (4, 6, 7) с суспендированным в объеме жидкой фазы адсорбентом (УМК). Эффективность процесса повышается путем интенсивного перемешивания очищаемой нефти магнитными мешалками, за счет движения твердых ферромагнитных частиц в жидкой фазе в электромагнитном поле. После использования каждого адсорбера очищенный от сернистых соединений поток отправляется на узел разделения от УМК в магнитный сепаратор (САЗ) и магнитный фильтр (МФ), принцип действия которых подробно описан выше.

Оба потока, отходящие от МС и МФ, отправляются в следующий адсорбер 6, для извлечения остаточной серы, который по принципу действия аналогичен предыдущему. После прохождения контроля качества сырья процесс останавливается. Далее продукт перекачивается в товарную емкость 13, а УМК отправляется на регенерацию (данный процесс в схеме не отражен).

По нашим предположениям, идея адсорбционной сероочистки нефти и ее фракций при помощи УМК является весьма перспективным направлением в мире нефтепереработки, которое обладает несомненными, на наш взгляд, достоинствами:

- высокая эффективность и производительность;

- простота конструкции и масштабируемость на разные объемы;

- гибкость технологии – возможность одновременного использования разных адсорбентов;

- возможность комплексного использования для очистки нефти и нефтепродуктов от нежелательных примесей с последующим их извлечением, а также в цепочке с другими технологиями;

- возможность применения в труднодоступных районах добычи, а также возможность использования технологии УМК в составе существующих технологических зон (добыча, транспорт, НПЗ);

- низкая энергоемкость и безопасность – за счет работы при мягких условиях протекания процесса;

- экономичность – низкий уровень капитальных и эксплуатационных затрат;

- инновационность;

- импортонезависимость.

Что касается преимуществ технологии, приобретаемых в результате использования УМК, то, опираясь на их свойства, наш процесс приобретает новые и весьма неожиданные плюсы для технологической реализации адсорбции в привычном ее понимании. Управляемость процесса позволяет нам осуществлять адресную доставку УМК и их запрограммированное выведение из системы за счет встроенных в капсулу ферромагнитных частиц. Помимо этого, благодаря такой конструкции объекта мы способны организовать равномерное распределение адсорбента в жидкой фазе сырья за счет интенсивного магнитного перемешивания. Также на основе этой особенности минимизируется проскок адсорбента через систему разделения благодаря магнитному сепаратору и магнитному фильтру.

Таким образом, данная технология представляет собой весьма эффективную альтернативу существующим способам сероочистки нефти и нефтяных фракций и достойна технической реализации.

При наличии заинтересованного индустриального партнера и с применением государственных инструментов поддержки, таких как, например, субсидии на компенсацию части затрат на проведение научно-исследовательских и опытно-конструкторских работ, понесенных в рамках реализации комплексных инвестиционных проектов, и субсидии на выпуск пилотных партий оборудования (инструменты, реализуемые Минпромторгом), разработка технологии и создание установок являются высокоперспективными и вполне реализуемыми в ближайшем будущем.

Ранние стадии исследований осуществляет МЭАЦ СНГПР, постепенно привлекая всех заинтересованных участников.

Разработанная в результате пионерная инновационная технология даст революционный прорыв на направлении, в котором давно и очень заинтересованы как добывающие, перерабатывающие предприятия, так и государство в целом, при весьма высоком экспортном потенциале технологии и оборудования.

Автор: ГЕНАДИЙ ШМАЛЬ, Президент Союза Нефтегазопромышленников России, АНАТОЛИЙ ЗАМРИЙ, Исполнительный директор МЭАЦ СНГПР НАТАЛЬЯ ВИКТОРОВА, Старший советник МЭАЦ СНГПР, ЛЕЙЛЯ АЛИЕВА, Аналитик МЭАЦ СНГПР

Источник

vn81_1.jpg)

vn82_%D1%82%D0%B0%D0%B1%D0%BB1.jpg)