Очистка бурового раствора от выбуренной породы

Технологический процесс бурильных работ при разработке нефтяных и газовых скважин в обязательном порядке предполагает качественную очистку буровых растворов (промывочных жидкостей) при роторном способе бурения.

При роторном бурении одной из основных задач является обеспечение эффективной циркуляции бурового раствора с целью удаления из зоны бурения и выбуренного ствола частиц выбуренной породы. Поскольку буровой раствор циркулирует, по сути, в виде замкнутой системы, то на выходе из скважины, насыщенный буровым шламом раствор, должен подвергаться качественной многоступенчатой очистке от загрязнителя, после чего он вновь подается в скважину и далее рабочий цикл промывочной жидкости повторяется.

Таким образом, буровой раствор является транспортирующим средством, обеспечивающим эффективное удаление остатков разбуренных пород из зоны бурения, тем самым обеспечивается защита породоразрушающего оборудования от дополнительного износа.

Качество очистки скважины напрямую будет определяться следующими факторами:

- скоростью прохождения бурового раствора;

- рабочими характеристиками бурового раствора;

- эффективностью системы очистки бурового раствора от частиц выбуренной породы.

Ввиду высокого уровня требований к промывочным жидкостям, они подготавливаются по специально разработанным рецептурным составам с использованием различных специализированных реагентов, а в процессе приготовления буровых растворов обязательно учитывают:

- геологические факторы (тип породы, пластовое давление, температура пластов, наличие пластовых вод и пр.);

- технологические факторы (глубина скважины, ее диаметр и пр.).

Процесс очистки бурового раствора реализуется посредством организации последовательного удаления частиц выбуренной породы и прочих загрязнителей разных размерных фракций, которыми насыщен выходящий из забоя буровой раствор. Для обеспечения максимально полной очистки бурового раствора циркуляционную систему при буровой скважине оснащают комплексом специализированных очистных устройств и оборудования, что предполагает:

- первичную очистку, осуществляемую вибрационными ситами, посредством которых удаляются самые крупные частицы шлама с размерами более 75 мкм;

- вторичную очистку, посредством которой удаляются уже сравнительно мелкие частицы выбуренной породы.

На этапе вторичной очистки необходимо применять последовательно несколько разных типов оборудования, обеспечивающих улавливание частиц шлама разных фракционных классов – от средних, до самых мелких:

- пескоотделители (удаляют частицы от 40 мкм);

- илоотделители (удаляют частицы от 25 мкм);

- центрифуги (улавливают частицы от 5 мкм).

Оборудование, применяемое для очистки бурового раствора от шлама

Вибрационные сита

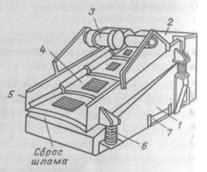

Как уже было отмечено, на виброситах осуществляется механическая очистка бурового раствора от шламовых частиц наибольших размеров. Главной технической характеристикой вибросита является пропускная способность, которая определяется характеристиками применяемых ситовых панелей, главным образом, размерами их ячеек.

Конструктивно вибросито монтируется на прочном и жестком основании. На раме вибросита натягивается сетка, или же монтируются уже готовые ситовые кассеты (наиболее производительные и высокоэффективные модели вибросит оснащаются несколькими ситовыми панелями одновременно). При этом сетки устанавливаются на раме в наклонном положении для обеспечения самопроизвольного сброса шлама в шламовый амбар-приемник. Угол наклона сетки, как правило, составляет 12…18º. Для обеспечения максимально полного отделения бурового раствора от шлама, рама совершает колебательные движения за счет вибратора (системы вала с эксцентриком), приводимого в действие через привод электродвигателя.

При выборе той или иной модели вибросита следует учитывать главные рабочие параметры данного оборудования:

- максимальная пропускная способность, (м 3 /ч);

- рабочая поверхность сетки (ситовой панели), (м 2 );

- частота колебаний вибрирующей рамы, (колебаний/мин);

- размер ячеек сита (ситовые панели варьируются в зависимости от размеров ячеек сита от 0,16х0,16 до 0,9х0,9 мм).

Пескоотделители и илоотделители (гидроциклоны)

Гидроциклоны – это установки, обеспечивающие удаление из бурового раствора средних по размерам частиц шлама по инерционно-гравитационному принципу. Данное оборудование применяют на этапе вторичной очистки буровых растворов:

- гидроциклоны диаметром 150 мм и более называются пескоотделителями, с помощью них из буровых растворов удаляются частицы породы размерами 40…75 мкм;

- гидроциклоны диаметром 50…100 мм принято называть илоотделителями, с их помощью из буровых растворов становится возможным удалить частицы шлама размерами 25…40 мкм.

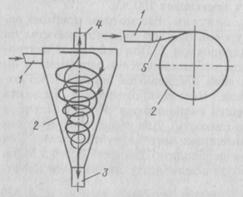

Рассмотрим принцип действия типового гидроциклона:

- буровой раствор подается под давлением в рабочую полость гидроциклона по специальной питающей насадке;

- раствор внутри гидроциклона начинает интенсивно вращаться за счет тангенциального расположения питающей насадки и высокоскоростного режима истечения самого раствора, при этом самые крупные и плотные частицы, имеющиеся в буровом растворе, отбрасываются центробежной силой во внешний поток раствора в пристенную зону полости циклона;

- опускаясь по винтовой траектории в донную часть циклона, частицы загрязнителя удаляются через специальную шламовую насадку в шламосборник, размещённый под гидроциклоном;

- частицы шлама более мелких размеров, обладающие недостаточной для преодоления сопротивления среды центробежной силой, оказываются во внутреннем восходящем потоке, создаваемом в результате образования вдоль оси гидроциклона воздушно-жидкостного столба пониженного давления, при этом восходящий поток очищенного бурового раствора направляется к сливной насадке и далее по патрубку передается в приемную емкость циркуляционной системы для передачи на последующий этап тонкой очистки.

Требования, предъявляемые к тонкости очистки буровых растворов, несколько ограничивают рабочий диаметр и соответственно пропускную способность гидроциклонов. В связи с этим в пескоотделителях и илоотделителях устанавливают сразу несколько гидроциклонов, действующих в параллельном режиме.

Центрифуги

С помощью центрифуг становится возможным удалить из бурового раствора тонкодисперсные частицы, которые не удается уловить на предыдущих этапах очистки. Главным конструктивным элементом центрифуги является ротор барабанного типа с перфорированными фильтрующими стенками, который вращается в неподвижном корпусе.

Разделение твердых частиц в центрифуге также происходит под действием центробежных сил: крупные частицы, на которые центробежная сила в большей степени оказывает выталкивающее воздействие, удаляются через перфорацию в стенке ротора и далее накапливаются в кольцевой полости между ротором и наружным корпусом. Очищенный раствор подается в сливную воронку, расположенную под ротором. Чем выше угловая скорость вращения центрифуги, тем выше эффективность улавливания мелкодисперсных шламовых частиц.

Источник

Очистка бурового раствора

Буровой раствор, выходящий на поверхность из скважины, может быть вновь использован, но для этого он должен быть очищен от обломков выбуренной породы (шлама). Частицы выбуренной породы, поступающие в буровой раствор, оказывают вредное влияние на его основные технологические свойства, а, следовательно, на технико-экономические показатели бурения. Очистке буровых растворов от вредных примесей должно уделяться особое внимание.

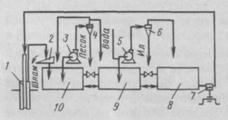

При очистке бурового раствора от шлама используют комплекс разных механических устройств для многоступенчатой очистки (рисунок 33):

· вибрационные сита,

· гидроциклоны,

· песко- и илоотделители,

·

Рисунок 33. Схема ступенчатой очистки бурового раствора

В составе циркуляционной системы все эти механические устройства необходимо устанавливать в строгой последовательности. При этом схема прохождения промывочной жидкости должна соответствовать следующей технологической цепочке: скважина — блок грубой очистки от шлама (вибросита) — блок тонкой очистки от шлама (песко- и илоотделители) — дегазаторы — буровые насосы — скважина.

Вибросита. На виброситах происходит механическая очистка бурового раствора от шлама (рисунок 34). Основной технической характеристикой вибросита является пропускная способность, которая зависит от размера ячеек.

Вибросито установлено на основании. Рама, на которую натягивается сетка, устанавливается в наклонном положении для самопроизвольного сброса шлама в шламовый амбар. Угол наклона сетки 12-18 0 . Для лучшего отделения бурового раствора от шлама, рама совершает колебательные движения за счет вибратора, который приводится в действие через маховик от электродвигателя.

Техническая характеристика вибросита ВС-1:

1.Максимальная пропускная способность — 135 м 3 /час

2.Рабочая поверхность сетки — 2,6 м 2

3.Частота колебаний вибрирующей рамы – 1040 колебаний/мин

4.Размер ячеек — от 0,16х0,16 до 0,9х0,9 мм

Рисунок 34. Вибросито

Гидроциклоны. В гидроциклонах происходит вторая ступень очистки бурового раствора от песка (рисунок 35).

Рисунок 35. Гидроциклон

Под действием центробежной силы происходит

отбрасывание более тяжелых частиц к стенкам

гидроциклона, которые стекают вниз и

выбрасываются из гидроциклона через нижнюю

насадку в шламовый амбар. Более легкий

очищенный буровой раствор концентрируется в центре и, поднимаясь наверх, выходит из гидроциклона через сливной патрубок.

Для повышения скорости подачи бурового раствора входное отверстие сужено. При этом давление, при котором работает гидроциклон – 0,2-0,5 МПа.

Для увеличения срока службы гидроциклонов на предприятии ЮНПБС г.Нефтеюганска разработана новая технология покрытия внутренних стенок карбидо-кремниевым составом.

Далее по манифольду раствор поступает в насосный блок для дальнейшей очистки.

Песко и илоотделители. При повышенном содержании песка в буровом растворе происходит абразивный износ деталей бурового оборудования и инструмента, а также изменяется вязкость раствора. Поэтому буровой раствор проходит третью ступень очистки.

Пескоотделители – это объединенная единым подающим и сливным манифольдом батарея из 4-х гидроциклонов диаметром 150 мм и более. Количество илоотделителей в батарее больше до 12-16 диаметром 75-100 мм. В песко и илоотделителях происходит более тонкая очистка бурового раствора. Производительность илоотделителей – 120м 3 /час.

Дегазация промывочных жидкостей. Газирование промывочной жидкости препятствует ведению нормального процесса бурения, поэтому дегазацию бурового раствора необходимо производить:

1. В результате снижения плотности бурового раствора и уменьшения гидростатического давления в скважине могут возникнуть осыпи, обвалы и проявления пластовой жидкости и газа на пласты;

2. Из-за снижения эффективной гидравлической мощности уменьшается скорость бурения;

3. Возникает опасность взрыва или отравления ядовитыми пластовыми газами (например, сероводородом).

4. Пузырьки газа препятствуют удалению шлама из раствора, поэтому оборудование для очистки работает неэффективно.

Газ в промывочной жидкости может находиться в свободном, жидком и растворенном состояниях. Свободный газ легко удаляется из промывочной жидкости в поверхностной циркуляционной системе путем перемешивания в желобах и емкостях на виброситах. При устойчивом газировании свободный газ из промывочной жидкости удаляют газовым сепаратором.

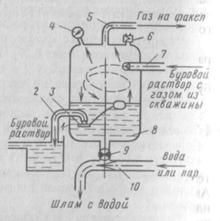

Газовый сепаратор представляет собой герметичный сосуд, оборудованный системой манифольдов, клапанов и приборов. Буровой раствор из скважины поступает по тангенциальному вводу в полость газового сепаратора, где скорость потока резко снижается. Из промывочной жидкости интенсивно выделяется газ, который скапливается в верхней части сепаратора и отводится по трубопроводу на факел.

Рисунок 36. Газовый сепаратор

Применяющиеся сепараторы вместимостью 1-4 м 3

рассчитаны на давление до 1,6 МПа. Они оборудуются

предохранительным клапаном 6, регулятором уровня

промывочной жидкости поплавкового типа 3 (рисунок 36). Для контроля за давлением верхняя часть сепаратора оборудуется манометром.

При наличии в промывочной жидкости токсичного газа (например, сероводород) поток из сепаратора по закрытому трубопроводу сразу подается на дегазатор для очистки от газа.

Контрольные вопросы:

- Назовите основные узлы вибросита.

- Для чего рама вибросита устанавливается под углом?

- От каких частиц происходит очистка бурового раствора на виброситах и куда сбрасывается шлам?

- С помощью чего подается очищенный раствор после вибросита в гидроциклоны?

- Как происходит очистка раствора в гидроциклонах?

- Почему боковые поверхности гидроциклона быстро изнашиваются?

- Что делают на предприятии ЮНПБС для увеличения срока службы гидроциклона?

- Чем отличаются пескоотделители от илоотделителей?

- Сколько ступеней очистки бурового раствора?

- Для чего нужно проводить дегазацию раствора и по какому принципу работает дегазатор?

- Какой вместимостью и на какое давление рассчитаны дегазаторы?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Способ очистки бурового раствора

Готовый буровой раствор через напорный рукав, присоединенный к неподвижной части вертлюга, закачивается в бурильную колонну буровыми насосами. Пройдя по бурильным трубам вниз, он с большой скоростью проходит через отверстия в долоте к забою скважины, захватывает частички породы, а затем поднимается между стенками скважины и бурильными трубами. Отказываться от его повторного использования экономически нецелесообразно, а использовать без очистки вновь нельзя, т.к. в противном случае происходит интенсивный абразивный износ оборудования и бурильного инструмента, снижается удерживающая способность бурового раствора, уменьшаются возможности выноса новых крупных обломков породы.

Через систему очистки необходимо пропускать и вновь приготовленные глинистые растворы, т.к. в них могут быть комочки нераспустившейся глины, непрореагировавших химических реагентов и других материалов.

Очистка промывочной жидкости осуществляется как за счет естественного выпадания частиц породы в желобах и емкостях, так и принудительно в механических устройствах (виброситах, гидроциклонах и т.п.). Использованный буровой раствор (рис. 14) из устья скважины 1 через систему желобов 2 поступает на расположенную наклонно и вибрирующую сетку вибросита 3. При этом жидкая часть раствора свободно проходит через ячейки сетки, а частицы шлама удерживаются на стенке и под воздействием вибрации скатываются под уклон. Для дальнейшей очистки буровой раствор с помощью шламового насоса 7 прокачивается через гидроциклоны 4, в которых удается отделить частицы породы размером до 10. 20 мкм. Окончательная очистка раствора от мельчайших взвешенных частиц породы производится в емкости 6 с помощью химических реагентов, под действием которых очень мелкие частицы как бы слипаются, после чего выпадают в осадок.

Рис. 14. Циркуляционная система бурового раствора:

1 — устье скважины; 2 — желоб; 3 — вибросито; 4 — гидроциклон;

5 — блок приготовления бурового раствора; 6 — ёмкость; 7 — шламовыйнасос;

8 — приёмная ёмкость; 9 — буровой насос; 10 — нагнетательный трубопровод.

При отстаивании в емкостях 6 и 8 одновременно происходит выделение растворенных газов из раствора.

Очищенный буровой раствор насосом 9 по нагнетательному трубопроводу 10 вновь подается в скважину. По мере необходимости в систему вводится дополнительное количество свежеприготовленного раствора из блока 5.

Источник