Приемы обработки торцовых поверхностей

Торцовые поверхности (торцы) небольших диаметров (10—12 мм) подрезаются в один проход резца продольной подачей. Резец при этом должен быть установлен так, чтобы режущая кромка его составляла с осью обрабатываемой детали прямой угол (рис. 111, а). Проверка установки производится или на глаз, или (точнее) по угольнику (рис. 111, б). В этом случае используются проходные упорные резцы с углом γ = 90°.

При большем диаметре торцовой поверхности вследствие большой ширины получающегося при этом среза возникают вибрации, и поверхность подрезанного торца получается повышенной шероховатости. Кроме того, под действием силы подачи Рх резец поворачивается и оказывается в положении, изображенном на рис. 111, в; торец получается неправильным. Обработка торцов больших диаметров производится поэтому несколькими проходами резца при поперечной подаче. Используется в этом случае подрезной резец. Его подводят к обрабатываемому торцу, немного (на 0,3—0,5 мм) углубляют в металл и при небольшой поперечной подаче, обычно ручной, направленной от центра, подрезают торец. Повторяя этот прием несколько раз, получают правильный и чистый торец детали.

Рис. 111. Подрезание торца при продольной подаче резца

При подрезании торца детали, установленной в центрах, нельзя подводить резец совершенно плотно к центру задней бабки, так как при этом выкрошится вершина резца. Поэтому на торце детали остается часть металла («хвостовик»), которую удаляют зубилом или напильником. Во избежание этой дополнительной работы при подрезании торцов детали следует применять полуцентр, обеспечивающий возможность подвода резца к конической части центрового отверстия в детали.

Приемы подрезания уступов. Подрезание уступов небольшой высоты (до 5—6 мм) производится проходными упорными резцами с углом γ = 90° продольной подачей, как и небольших торцов. В этом случае, однако, кроме возможного отжима резца, значительно больше вероятность вибраций, особенно если уступ расположен близко к середине длинной и тонкой детали. В результате отжима резца уступ получается неправильным, а вследствие вибрации детали поверхность уступа окажется дробленой.

Для получения точного и чистого уступа высотой 5—6 мм обработка его производится подрезным резцом в два приема: сначала уступ протачивается продольной подачей, а затем поперечной подачей подрезается.

Обработка более высоких уступов осуществляется ступенями. Для этого используют подрезной резец. Его устанавливают на глубину 2—3 мм и включают продольную подачу (рис. 112, а). По торцу уступа оставляют припуск около 1 мм для чистовой обработки. После этого резец отводят вправо, снова перемещают его вперед на 2—3 мм и продольной подачей (рис. 112, б) снимают следующую ступень. Этот прием повторяют до тех пор, пока вершина резца не коснется поверхности детали, обработанной проходным резцом (рис. 112, в).

Рис. 112. Подрезание больших и точных уступов

Затем резец перемещают продольной подачей влево несколько больше, чем это делалось при предыдущих проходах, и, наконец, поперечной подачей (рис. 112, г), направленной от центра к наружной поверхности детали, производят чистовое подрезание уступа.

Число ступеней при обработке уступа может быть различным в зависимости от его высоты и положения на обрабатываемой детали, от жесткости последней и т. д. При особо высоком требовании к чистоте поверхности уступа окончательная отделка его производится несколькими проходами резца при поперечной подаче.

Режимы резания при обтачивании торцовых поверхностей и подрезании уступов. При этих работах длина прохода резца обычно небольшая, поэтому резец не успевает нагреться настолько, чтобы возникла опасность разрушения его от перегрева.

Это дает возможность производить подрезание торцов и уступов и обтачивание торцовых поверхностей при скоростях резания несколько больших, чем при продольном обтачивании.

Источник

ОБРАБОТКА ТОРЦОВЫХ И ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

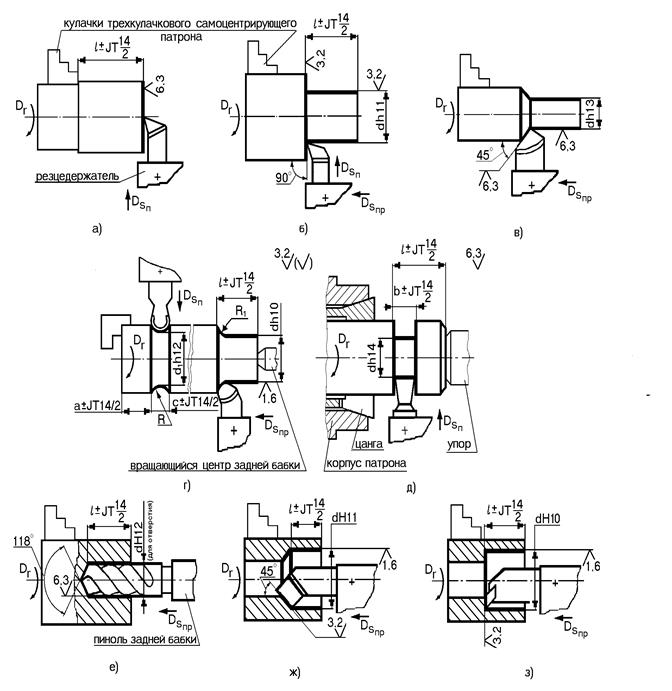

Схемы обработкиповерхностей на токарных станках показаны на рис.1. При обтачивании торцов применяют подрезные или проходные резцы, перемещаемые поперечным суппортом. В большинстве случаев точение производят в направлении от наружной поверхности к центру, но можно точить торец и в обратном направлении. На рис.1,а показана схема обработки торца проходным упорным резцом, имеющим движение поперечной подачи D S п. Если при обтачивании торца резец установлен не по центру, то поверхность не будет полностью обработанной и в центре останется выступ небольшого диаметра.

Здесь и далее на всех схемах приведена достигаемая при обработке точность размеров и шероховатость поверхностей.

Подрезание уступов высотой более 5 мм производят за несколько рабочих ходов, сочетая продольную S пр подачу с поперечной S п

Скорость резания при подрезании торцов не постоянна и снижается к центру заготовки по мере уменьшения обрабатываемого диаметра. В этом случае при назначении режимов обработки скорость резания v определяется в зависимости от наружного диаметра D заготовки по формуле (1).

Обтачивание наружных цилиндрических поверхностей можно выполнять также проходным резцом (рис.1,в), специальным проходным резцом с определенным радиусом R при вершине (рис.1,г), копирующим форму обработанной поверхности в конце рабочего хода. Точение канавки на наружной поверхности вращения показано на рис.1,д и осуществляется канавочным резцом. Узкие канавки шириной до 5-10 мм с шероховатостью Ra=6,3-3,2 мкм протачивают за один рабочий ход с поперечной подачей. Широкие канавки точат теми же резцами сначала с поперечной, а затем с продольной подачами. На токарных станках можно производить отрезку деталей от прутка, зажатого в кулачках патрона. Отрезку выполняют отрезными резцами с прямой (рис.1,е) и наклонной (рис.1,ж) режущей кромкой. В последнем случае торец заготовки имеет меньшую шероховатость (Ra=3,2 мкм).

Обработка отверстий сверлением изображена на рис.1,з. Если сверло установить не по линии центров, то диаметр полученного отверстия будет больше диаметра сверла. Глубина отверстия не должна превышать длины спиральных канавок сверла, чтобы по ним стружка могла выходить из отверстия. В противном случае сверло поломается. Поломка часто возникает на выходе сверла из сквозного отверстия вследствие снижения сил сопротивления и захвата сверлом большего слоя материала. Во избежание поломки рекомендуется в данный момент времени снизить подачу инструмента. Особенностью при сверлении глухих отверстий является то, что для достижения требуемой глубины пользуются рисками с делениями, нанесенными на пиноль задней бабки. Точность размеров просверленных отверстий невысока (см. табл. П1).

Чем глубже отверстие, тем выше искривленность его оси. Повысить прямолинейность оси отверстия (форму в осевом направлении), а также точность его диаметрального размера можно растачиванием (см. табл. П1). Схемы обработки расточным проходным и упорным резцами показаны на рис.1,и и рис.1,к

Источник

Обработка торцов и уступов

Токарные работы включают в себя обработку торцов и уступов. Обработка таких поверхностей должна осуществляться в полном соответствии с требованиями рабочего чертежа, таких как расположение заготовки по длине, плоскостность, перпендикулярность к оси детали и чистота обработки поверхности. Соблюдение всех этих условий зависит от правильности выбора режимов резания, приемов работы, типа резцов и установки заготовки на станке.

Технология обработки торцов при проведении токарных работ

Способ обработки торцовых поверхностей выбирается в зависимости от диаметра заготовки. Так, торцы с поперечным сечением 10 – 12 мм подрезаются методом продольной подачи в одно движение проходного упорного резца. Режущая кромка резца располагается перпендикулярно по отношению к оси детали.

При обтачивании торца заготовок большего диаметра операция выполняется при помощи подрезного резца с использованием поперечной и продольной подачи. Инструмент врезается в металл на 0,3 – 0,5 мм и двигается по направлению от середины детали. Процедура повторяется несколько раз, пока не получается идеальный срез.

Также при токарной обработке следует грамотно выбирать направление подачи резца — к центру или от центра к наружной поверхности, чтобы избежать появления трудноустранимых дефектов на заготовке.

Во время токарных работ, связанных с подрезанием торцов, детали могут устанавливаться в центры или в патроны. В первом случае для более качественной обработки заготовки в заднюю бабку устанавливается полуцентр либо используются центровые отверстия с предохранительным конусом. Подрезание торцовых поверхностей в патроне выполняется проходным отогнутым резцом, позволяющим выбирать более высокие режимы резания.

Приемы подрезания уступов

Токарная обработка уступов высотой менее 5-6 мм выполняется под прямым углом проходными упорными резцами с использованием продольной подачи. Уступы в 5-6 мм подрезают в два захода подрезным резцом, комбинируя продольную и поперечную подачу.

Уступы с высотой свыше 6 мм обрабатываются ступенями с помощью подрезного резца. В большинстве случаев применяется продольная подача, но если необходимо добиться высокой чистоты поверхности, на завершающей стадии отделки применяется поперечная подача. Количество ступеней зависит от высоты уступа, жесткости детали и других параметров.

Измерение глубины канавок, получающихся при подрезании уступов, выполняется линейкой, штангенциркулем, нутромером или уступомером.

Источник

Обработка торцевых поверхностей

Торцевые поверхности обуславливают возможность соединения между собой деталей с целью увеличения их длины, прочности, стойкости к механическим нагрузкам:

Обработка торцевых поверхностей осуществляется с помощью подрезных и отогнутых резцов, что являются инструментами токарного оборудования.

Кромки резцов могут располагаться справа и слева относительно детали. Правый отогнутый резец (рис. 1) может работать в труднодоступных местах, где порой нужно вплотную подводить режущий инструмент к кулачкам патрона.

В отличие от подрезных отогнутые резцы характеризируются более массивной режущей кромкой, поэтому функционируют в повышенном рабочем режиме.

Закономерности обработки торцевых поверхностей

Торцевая фрезеровка применяется для отделки плоских поверхностей. В течение всего рабочего процесса ось инструмента расположена под прямым углом к обрабатываемой заготовке. Кроме шлицев, локализованных на цилиндрической поверхности, работают зубцы торцевой фрезы.

Подрезку торцевых поверхностей осуществляют от периферической части до центра. Во время данного процесса верхняя точка режущего инструмента устанавливается согласно высоте центра детали.

Подрезные резцы имеют главные режущие и вспомогательные кромки. Основная кромка находится под углом 20 градусов к линии центра станка, а вспомогательная с торцовой поверхностью образует угол 5 градусов.

Обработка торцевых поверхностей начинается с фиксации детали в патронах (рис. 3). Для круглых изделий применяют патроны самоцентрирующего типа. Мелкие угловые детали фиксируют на планшайбах и кулачковых установках.

Длинные прутковые заготовки с малым поперечным сечением пропускаются сквозь отверстия валов, при этом выдвигается требуемая длина для зажима патронами.

Плавающие центры (рис. 4) используются для отделки торцевых ступенчатых поверхностей по точкам упора, где необходимо соблюдать размеры некоторых ступеней вне зависимости от глубины ущелий центра.

Плавающее оборудование состоит из следующих компонентов:

- корпус 2;

- пружина 1;

- шпиндель передней бабки;

- закаленный упор, зафиксированный на корпусе 4;

- стопорной винт 3 для закрепления детали.

Обработка торцевых поверхностей завершается освобождением винта фиксации 3. Отделанную деталь придерживают левой рукой, а правой осуществляют отвод заднего центра.

Поверхность диска, плиты или фланца при подготовке к подрезанию устанавливается в кулачковом патроне под прямым углом к валовой оси. Для того чтобы убедиться в точности данного перпендикуляра, осуществляют контрольные замеры рейсмусом.

Если торцевая поверхность детали ударяется, нужно поправить монтаж. Правильность закрепления длинных деталей проверяют по их цилиндрической поверхности.

Нанесение торцевых уступов начинается разметкой их положения по длине поверхности с использованием готовых шаблонов, линеек, нутромеров. Затем режущей кромкой протачиваются мелкие и крупные риски.

Современные способы обработки торцевых поверхностей металла рассматриваются на ежегодной выставке «Металлообработка».

Источник

Обработка торцов и уступов

Любая обработка торцов и уступов осуществляется либо проходными, либо подрезными резцами – приоритет выбора между которыми связан как с методом закрепления деталей в токарных станках, так и с самой конфигурацией деталей.

Торцы

В случае использования отогнутого подрезного резца подача осуществляется поперечно для деталей, закреплённых в патроне, или со стороны задней бабки при закреплении в центрах. Расположение резца при этом должно быть строго по центру. Опускание его ниже приведёт к невозможности обработки части детали, а выше – наверняка закончится для резца плачевно.

Чистота обработки достигается стандартным путём – несколькими проходами (как правило, достаточным количеством является два – черновой» и «чистовой», хотя нередко и использование финальной шлифовки). При этом обработка торцов и уступов использует определённую терминологию. Так, толщину удаляемого слоя металла при каждом проходе называют глубиной резки, а длину поперечного перемещения, осуществляемую за один оборот – подачей.

Уступы

Отличием их обработки от торцевой является использование не обычных, а упорных проходных резцов, используемых в первую очередь для однопроходной обработки уступов небольшого размера (до 5-6 мм). Подача при этом осуществляется продольно, а при последующей зачистке – поперечно, с отведением резца. При крупных серийных партиях частым явлением служит использование ограничивающих неподвижных упоров, а для мелких партий или единичных деталей – так называемый метод пробных проходов.

Системы ЧПУ

Важнейшую роль в металлообработке играет и компьютерное управление станками – без которого обработка торцов и уступов никогда бы не достигла нынешней скорости, точности и практически нулевого присутствия не вынужденного брака. Учитывая технологические особенности токарных процессов, системы управления ими включают в себя следующие основные составляющие:

• позиционное управление – отвечающее за череду точных перемещений как резцов, так и деталей в заданные позиции;

• контурное управление – следящее за траекториями;

• адаптивное управление – корректирующее процесс обработки при изменяющихся условиях.

Источник