- Обработка металла: 5 основных методов

- Описание методов обработки металла

- Литье

- Термическая обработка

- Обработка давлением

- Сварка

- Электрическая обработка

- Способы обработки поверхностей

- Современные технологии обработки поверхностей

- Лазер

- Плазма

- Особенности обработки фасонных, резьбовых, торцевых, шлицевых поверхностей

- Обработка фасонных поверхностей

- Обработка шлицевых поверхностей

- Обработка торцевых поверхностей

- Обработка резьбовых поверхностей

- Обработка поверхностей металла

- Специфика обработки поверхности металлических изделий

- Существующие методы обработки поверхности металлических изделий

- Чистота обработки поверхности металла

- Уровни чистоты обработки в зависимости от используемых технологий

- Новые технологии обработки поверхности металла на выставке

Обработка металла: 5 основных методов

Некоторые сравнительно простые методы обработки металла люди применяли еще в древности. Именно металл и всё новые методы его обработки стали залогом технического прогресса. Сейчас нам известно столь много различных методов, что в них очень легко запутаться. Давайте попробуем кратко и понятно разложить всё по полочкам.

К основным методам металлообработки можно отнести:

- Литье;

- Термическая обработка;

- Обработка давлением;

- Сварка;

- Электрическая обработка.

Процесс металлообработки для каждого метода уникален. Более того, каждый метод имеет свои вариации.

Описание методов обработки металла

Литье

Этот процесс обработки металла известен человечеству уже много веков. Его суть заключается в нагреве металла до жидкого состояния с последующим разливом в заданные литейные формы. Затем металл остывает и твердеет. Получается так называемая отливка, которая точно повторяет очертания заливочной формы.

С развитием металлургии процесс литья постоянно совершенствовался. Теперь различают несколько видов литья, в том числе и литье с дополнительным применением давления. Новейшие методы литья позволяют получать отливки очень маленьких размеров с небывалой точностью размеров.

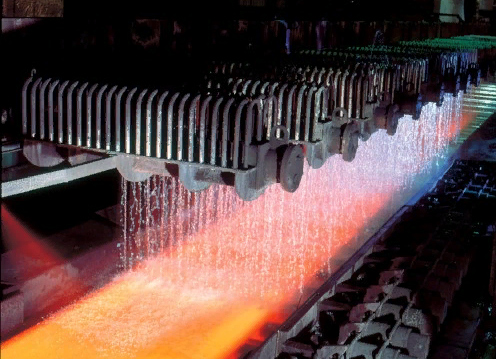

Термическая обработка

Этот метод направлен на изменение внутренней структуры металла, что достигается путем нагрева металла с последующим выдерживанием и охлаждением. Для придания металлу нужных свойств параметры термической обработки могут быть различные. Температура нагрева, выдержка металла в нагретом состоянии и скорость охлаждения – все эти параметры влияют на конечные свойства металла.

Различают 3 вида термической обработки:

- Термообработка – бывает трех основных видов: отжиг, закалка и отпуск;

- Химико-термическая обработка металла – применяется для насыщения поверхности металла другими элементами (например, углеродом). При этом методе наблюдаются самые высокие температуры нагрева металлов и значительные периоды выдержки для придания сплаву однородности;

- Термомеханическая обработка – этот метод позволяет добиться лучших механических свойств металла, чем классическая термообработка.

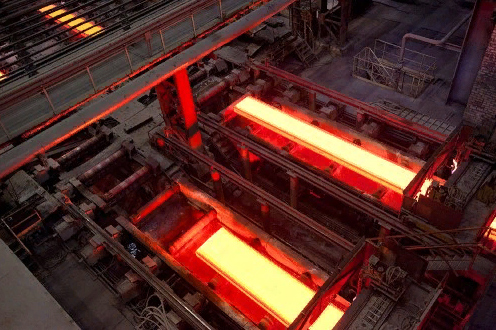

Обработка давлением

Один из видов обработки металла давлением (ковка) получил широкое применение еще несколько тысячелетий назад. С тех пор технология совершила несколько серьезных скачков вперед, и теперь на производстве применяются и другие технологичные методы обработки металла давлением.

Суть этого метода проста — придать заготовке необходимую форму и размер под действием физической силы (давления). Для достижения этих целей применяют различные станки для обработки металла, каждый из которых соответствует конкретному методу.

Всего различают 7 методов:

- Ковка – участки заготовки нагреваются и подвергаются механической деформации;

- Штамповка – форма и размер заготовки изменяются под давлением специального штампа;

- Листовая штамповка – обработка листового металла;

- Прокатка;

- Волочение;

- Прессование;

- Комбинации первых 6-ти.

Сварка

Существует несколько методов сварки, но всех их можно условно разделить на 2 большие группы:

Сварка при помощи плавления металла – в месте сваривания соединяемые детали нагреваются до температуры плавления металлов. Жидкие фазы металлов перемешиваются, образуя сварной шов. Такое соединение после остывания имеет высокую прочность;

Сварка пластическим деформированием – при этом методе детали сдавливаются, образуя сварной шов. Иногда детали предварительно местно нагревают.

В качестве источника нагрева применяют газ, электрический ток и другие источники.

Электрическая обработка

Электрическая обработка металла осуществляется при помощи электрического тока. Два наиболее распространенных метода – это:

Электроискровая обработка – создается искусственный разряд, который воздействует на металл. В результате это воздействия происходит местное повышение температуры металла до 8-10 тыс. градусов по Цельсию;

Электрохимическая обработка – этот способ позволяет придать поверхности металла блестящую форму.

Данные методы подходят для обработки самых твердых сплавов.

Помимо этих основных методов обработки металла часто применяют также резание металлов и ультразвуковую обработку. Выбор конкретного метода зависит от свойств, которые необходимо придать металлу, размеров заготовки или конечного изделия, а также многих других факторов.

Источник

Способы обработки поверхностей

Обработка поверхности металла – это техническое воздействие на материал, которое позволяет добиться следующих характеристик:

- степень шероховатости;

- изменение внешнего вида поверхности (матирование, глянец, нанесение изображений);

- возможность уменьшить массу заготовки;

- добиться заданной формы;

- отделить элемент детали от общего листа.

В зависимости от выбранного способа, используют профильный инструмент и оборудование, которое рассчитано на конкретный технологический процесс.

Методы обработки поверхностей деталей из металла разделяются на три категории вне зависимости от выбранной технологии:

- вручную. Специалист непосредственно отслеживает процесс и влияет на конечный результат. Недостаток ручного управления – низкая производительность и посредственное качество. Такое управление используют для базовых процессов, не требующих высокого уровня точности;

- полуавтомат. Этот способ подразумевает наличие специального оборудования и оператора. Обработка изделия происходит на стационарных станках с возможностью ручной корректировки параметров технологического процесса;

- автоматическое. Обработка металлической поверхности происходит без участия человека благодаря автономному оборудованию с заложенной программой. Преимущество метода – высокая точность и скорость, минимизация брака и отсутствие человеческого фактора. Автоматы используют при крупном серийном производстве.

Современные технологии обработки поверхностей

Научно-технический прогресс позволил открыть новые способы обработки поверхностей металлических изделий, потеснив традиционные методы, основанные на прямом механическом или химическом воздействии.

Новые технологии отличаются высокой точностью, скоростью и удобством, что позволяет использовать их при потоковом выпуске изделий и мелкосерийном производстве.

Новые способы обработки поверхностей деталей основаны на использовании лазера и плазмы. Каждый из них обладает преимуществами, особенностями и нюансами, которые мы подробно рассмотрим.

Лазер

Лазерная обработка поверхности – это передовая технология, которая используется для промышленного производства деталей.

Различают четыре технологических направления:

- прямое спекание. Технология используется при изготовлении литейных форм под давлением и прототипов деталей. В основе метода – объемное нанесение металлического порошка вдоль контура детали при температурном воздействии с помощью лазера;

- гибка. Благодаря лазерному лучу металл нагревается очень быстро, а за счет точечного воздействия процесс гибки проходит строго в заданных параметрах, что позволяет получать качественную деталь со сложной формой;

- резка и сверление. Лазерная технология позволяет вырезать из общего листа деталь с максимальной точностью, избегая потерь металла. Метод применяется для листового металла, труб и создания объемных моделей. При сверлении не образуется стружка, и кроме точности получается внутренняя поверхность отверстия с высоким коэффициентом чистоты обработки;

- сварка. Технология отличается наличием тонкого и прочного сварочного шва, а сам процесс проходит очень быстро. Лазерная сварка используется на крупных предприятиях автомобилестроительной сферы и в производстве бытовой техники.

Плазма

Плазменная обработка поверхностей – новая технология, которая позволяет производить точную и быструю резку металлов различной толщины.

В качестве основы используется воздух и электрическая энергия. Создаваемая плазмогенераторами дуга обладает высокой температурой, позволяя быстро резать тугоплавкие металлы.

Преимущества плазменной обработки:

- простота и безопасность. Не используются газовые смеси и взрывоопасные баллоны;

- высокая скорость и точность;

- работа с металлами толщиной до 200 миллиметров. При увеличении толщины уменьшается скорость процесса;

- места среза не обрабатываются.

Особенность технологии – повышенный шумовой фон во время работы оборудования. Рекомендуется использовать специальные защитные наушники или беруши.

Особенности обработки фасонных, резьбовых, торцевых, шлицевых поверхностей

При изготовлении изделий из металла, поверхность материала подвергается обработке.

Это позволяет добиться заданных параметров:

- размеры и масса изделия;

- конфигурация детали;

- класс чистоты обработки;

- отделение детали от заготовки.

В зависимости от особенностей формы и типа материала используют следующие технологические решения:

- резка;

- полировка и шлифовка;

- штамповка;

- фрезеровка;

- сварка и сверловка.

Каждый тип операций предусматривает применение профильного оборудования и инструментов.

Обработка фасонных поверхностей

Это тип поверхностей, который отличается от простых геометрических форм – прямоугольника, цилиндра или конуса. Сюда относятся резьбовые, шлицевые, торцевые и другие поверхности с замкнутым и незамкнутым контуром.

Обработка фасонных поверхностей позволяет создавать такие элементы деталей машин и механизмов, как шестерни, валы со шлицами, детали с наружной и внутренней резьбой и другие элементы со сложной конфигурацией. Рассмотрим каждую технологию подробнее.

Обработка шлицевых поверхностей

Шлицевое соединение предназначено для передачи крутящего момента от ведущей детали к другим узлам конструкции. Наглядный пример – вал и передаточная шестерня.

По своей форме шлицы делятся на три группы:

Каждый из вариантов обладает своей формой и особенностями сцепления с передаточным механизмом. Обработка шлицевых поверхностей происходит на горизонтально-протяжных станках в один или два захода (зависит от твердости металла и заданного класса чистоты поверхности).

Изготавливают шлицы холоднокатаным методом или нарезают при помощи червячных или дисковых фрез.

Обработка торцевых поверхностей

Обработка торцевых поверхностей происходит на токарном станке при помощи специальных подрезных резцов.

Технология схожа с методом обработки цилиндрической поверхностью, только у резцов особый угол заточки и расположение рабочей кромки относительно торца детали.

Обработка резьбовых поверхностей

Обработка резьбовых поверхностей делится на три направления:

- внутренняя нарезка. Для этого используют метчики, резцы или гребенчатые фрезы. Нарезание при помощи метчика – наиболее эффективный способ, который сочетает высокую скорость и точность. Этот метод используется при массовом производстве изделий с резьбовым соединением;

- внешняя накатка. В основе метода не срезание части металла, а продавливание его специальными накатными плашками по заранее подготовленным канавкам. Способ используется при массовом изготовлении болтов и крепежа с резьбовой поверхностью. Высокий уровень качества и четкий шаг получают на мягких металлах;

- шлифовка. Дорогостоящий и трудоемкий процесс, который используют для получения высокоточных резьбовых соединений с большим шагом.

Больше о современных способах обработки поверхностей металлических изделий можно узнать на выставке «Металлообработка».

Источник

Обработка поверхностей металла

Выставка «Металлообработка» – это одна из крупнейших отраслевых экспозиций, которую организовывает и проводит в павильонах ЦВК «Экспоцентр».

За период своего существования экспозиция сумела завоевать симпатии международных делегатов и приобрести статус одного из крупнейших отраслевых форумов на территории Российской Федерации, поскольку она затрагивает основные вопросы, начиная от станкостроения и заканчивая методиками обработки поверхности металлических изделий.

Специфика обработки поверхности металлических изделий

Металл хоть и является одним из наиболее прочных материалов, но он достаточно легко поддается различным механическим повреждениям: сколам, царапинам и коррозийным разрушительным процессам.

Поэтому во избежание подобных неприятностей изделия, изготовленные из металла, подвергают специальной обработке, которая бывает следующих типов:

Однако, перед тем как приступить к непосредственной процедуре, деталь или изделие необходимо очистить от масляных пятен, различных загрязнений и проявлений ржавчины.

Удалить жирные пятна можно при помощи обезжирователя, а труху от ржавчины специальным инструментарием.

Во время проведения подобных работ, как правило, применяются ручноприводные или автоматические агрегаты, которые следует использовать мягко, избегая излишнего давления на изделие, ведь жесткая обработка металла может его повредить.

Стоит отметить, что в том месте, где присутствовала коррозия, требуется дополнительная обработка, ведь очень часто ржавчина глубоко въедается в металлическую структуру изделия.

Если же такая ситуация имеет место быть, то в таком случае стоит применить преобразователь ржавчины, после которого поверхность необходимо обработать специальным антикоррозийным покрытием и грунтовкой.

Подобная обработка металла сможет обеспечить изделию дополнительную защиту, а также поможет убрать изъяны и неровности самой поверхности.

Существующие методы обработки поверхности металлических изделий

Наиболее часто применяемыми способами обработки металла считаются химические. Кислоты ортофосфатного типа наносят на поверхность, которую разъела ржавчина при помощи кисточки или распылителя. Подобные смеси делятся на два типа:

- Составы смываемого типа. После смывания раствора с поверхности изделия его подвергают обработке антикоррозийным покрытием во избежание повторного появления ржавчины.

- Составы несмываемого типа. После использования данных средств промывка изделию не требуется, поскольку данная методология отличается высокоэффективностью.

Составы несмываемого типа очень хорошо уничтожают все проявления коррозийных процессов и противостоят им.

Базовые методики химической обработки металлов:

- Использование химического раствора 5% уротропина, а также соляной и серных кислот. Уротропин – обязательный компонент, без него серная кислота способна растворить изделие.

- Ортофосфатная кислота. После ее использования ржавчина преобразовывается в стойкое покрытие, которое легко счищается с поверхности.

- Вазелиновое масло и молочная кислота превращают коррозию в кристаллы соли. По окончании реакции поверхность изделия протирают.

Благодаря существованию столь эффективных методик и составов эксплуатационный срок металлических изделий увеличивается.

Чистота обработки поверхности металла

Качественно отшлифованная поверхность металлического изделия – это важный параметр для данной отрасли.

От того, насколько хорошо обработали поверхность заготовки, зависит дальнейшая прочность, механические свойства и показатели детали, ее герметичность, а также процент будущего трения с другими компонентами, эксплуатационный срок и товарный внешний вид. Уровень шероховатости определяется при помощи физических коэффициентов, которые отражают частоту и высоту неровностей.

Чистоту обработки поверхности металла измеряют в микрометрах специализированными инструментами и приборами. После проведения всех необходимых операций сопоставляются исходные показатели с последующими, которые возникают в процессе естественного износа или трения. Полученная сумма чисел считается равновесным коэффициентом.

Уровни чистоты обработки в зависимости от используемых технологий

На уровень гладкости и чистоты обработки поверхности металла в первую очередь влияет используемая методика и применяемые инструменты.

Отметим, что шероховатость поверхности по степени шлифовки можно разделить на четыре типа:

- Грубая или жесткая. Изъяны и дефекты на такой поверхности отчетливо видны даже без использования увеличительных приборов. Их образуют ручные напильники или же режущие детали станков на первичном этапе прохода.

- Получистая шероховатость. Неровности на такой поверхности лишь слегка заметны, поскольку режущие элементы пропустили деталь сквозь себя без заметных повреждений.

- Чистая. Шероховатости, изъяны и неровности можно определить только при помощи увеличительного инструмента, поскольку для невооруженного глаза они незаметны.

- Очень чистая или чистейшая. Характеризуется полным или практически полным отсутствием изъянов. Такая поверхность считается эталонной и соответствует всем высоким требованиям чистоты.

Шероховатость может определяться при визуальном сравнении с качественным образцом, характерно для очень низких классов чистоты.

Актуальным способом может считаться использование профилометра или микроскопа. Они могут определить, насколько высока ее чистота и разряд.

На сегодняшний день шероховатость представляет собой общее значение всех крупных и мелких дефектов, изъянов и неровностей как с отступами, так и по всей длине поверхности заготовки или детали.

Чистоту обработки поверхности металла необходимо измерять. Это связано с тем, что её эксплуатационные параметры могут задавать остальные значения для других элементов и деталей.

Чистота обработки поверхности металла – важный показатель качества при оценке изделия или чистого материала. Эта индустрия – обширнейшая отрасль экономики.

Металлообработка охватывает процессы получения металлов из руд или других материалов, а также все операции, связанные с его обработкой и применением.

Существует пять основных видов обработки поверхности металла:

- литье;

- термическая обработка;

- обработка давлением;

- электрическая обработка;

- сварка.

Чистота обработки поверхности металла при любом из видов играет важную роль.

Процесс литья известен человечеству уже очень давно. Суть технологии его очень проста. Для начала нужно нагреть металл до состояния жидкости, при этом важно, чтобы не было никаких включений.

Чугун очень популярен, потому что он при литье имеет жидкую консистенцию, что позволяет ему заполнить самые мелкие детали формы.

А вот сталь – более капризный материал и требует дополнительных ухищрений. После жидкий металл или сплав заливается в форму.

Когда заготовка остыла, она вынимается и следует на очищение. Для этого используют различные машины и аппараты.

Чистота обработки поверхности металла имеет огромное значение при определении качества уже готовых к реализации заготовок.

Термические операции осуществляются посредством нагрева материала с последующим выдерживанием и охлаждением.

В этом процессе важными показателями являются:

- температура нагрева металла;

- время выдержки металла в нагретом состоянии;

- скорость охлаждения.

Существует три вида термической обработки: термообработка, химико-термическая, термомеханическая. Каждый из этих типов имеет свою особенность.

Химико-термическая обработка применяется с целью насыщения металла углеродом либо другим элементом. Данный процесс придает однородность сплаву.

Термомеханическая обработка гарантирует улучшение механических свойств уже готовых деталей.

Первый вид осуществляется тремя способами:

Обработка металла давлением – это самый старый способ обработки металла в истории. В основе этого процесса лежит применение физической силы, с целью придания необходимой формы заготовке.

Различают семь основных способов обработки поверхности:

- ковка;

- штамповка;

- листовая штамповка;

- протакта;

- волочение;

- прессование;

- комбинированное использование предыдущих.

Сварка бывает двух видов. Первый предполагает расплавление металла в местах соединения, после чего; жидкие фазы перемешиваются, образовывая шов. Второй вид – сварка пластическим деформированием.

Детали сдавливаются между собой, образовывая шов. При этом процессе иногда они могут локально нагреваться в местах соединения. Этот вид сварки не отличается высокой прочностью.

Электрическая обработка бывает двух типов: электроискровая и электрохимическая. Первый вид осуществляется путем создания искусственного заряда, который воздействует на металл.

В результате этого материал локально нагревается до 8-10 тыс. градусов по Цельсию. Второй вид осуществляется путем взаимодействия тока и химических реактивов на металл. Этот тип обработки придает блеск материалу.

Новые технологии обработки поверхности металла на выставке

На выставке «Металлообработка» будут собраны ведущие специалисты отрасли обработки металла, в том числе технологий обработки поверхности. Специалисты расскажут о перспективах развития индустрии и планах на будущее, а также о новых способах и технологиях улучшения чистоты обработки поверхности металла.

Экспозиция «Металлообработка» – это ежегодное отраслевое событие в тяжелой промышленности. Оно посвящено новинкам специального оборудования и инновационным технологиям, а также их применению в отрасли.

Специалисты большинства европейских компаний отметили рост популярного для промышленников мероприятия как среди поставщиков оснащения, так и у целевой аудитории и гостей выставки.

Данная экспозиция является отличной стартовой бизнес-площадкой для молодых специалистов и отечественных компаний-производителей.

Источник