Обработка отверстий: виды операций и используемый инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

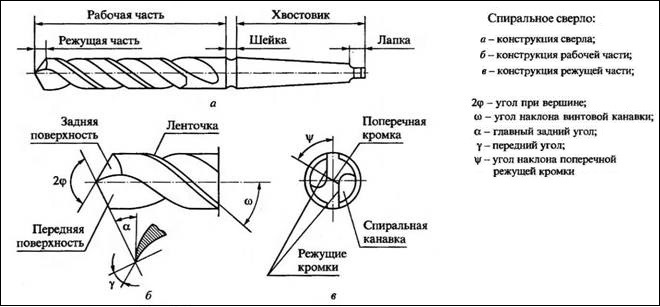

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

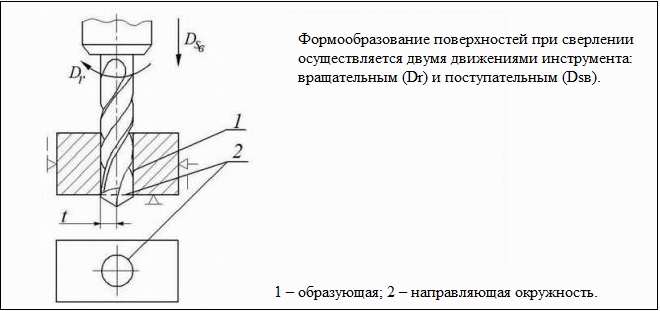

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

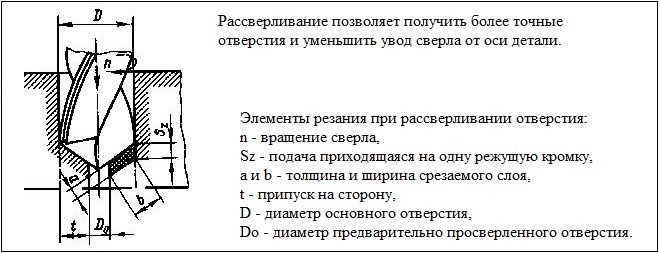

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

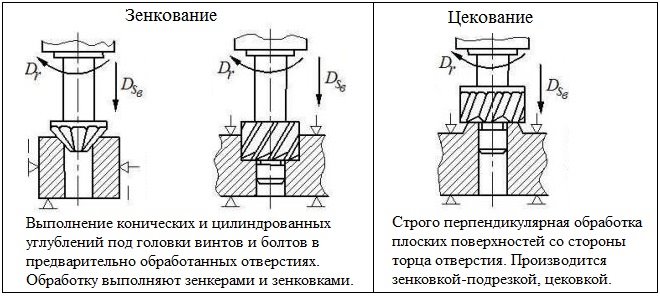

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.

Источник

Обработка отверстий в деталях машин. Методы обработки отверстий

Страницы работы

Содержание работы

8. ОБРАБОТКА ОТВЕРСТИЙ

8.1 Методы обработки отверстий

Отверстия в деталях машин бывают цилиндрические, ступенчатые, конические, фасонные. Они могут быть открытыми и глухими.

Обрабатывать отверстие со снятием стружки можно лезвийным, абразивным инструментами или абразивным порошком и физико-химическими методами. Лезвийным инструментом можно сверлить, зенкеровать, развертывать, растачивать, протягивать отверстия. Абразивным инструментом отверстия шлифуют, хонингуют, суперфинишируют; абразивным порошком притирают. Физико-химические методы находят все большее применение при обработке отверстий в труднообрабатываемых материалах и отверстиях малых диаметров. Обработка отверстий без снятия стружки производится калиброванием при помощи выглаживающих прошивок и шариков, а также раскатыванием.

В деталях из листового материала отверстия чаще всего пробивают в штампах.

8.2. Обработка отверстий лезвийным инструментом

Сверление. Распространенный способ обработки глухих и сквозных отверстий в сплошном материале с точностью 9 – 13-го квалитетов и шероховатостью поверхности Ra = 5…10 мкм.

Отверстия диаметром более 35…40мм сверлят за два перехода – сначала сверлом меньшего диаметра, а затем требуемого. Отверстия диаметром свыше 60. 70 мм целесообразно обрабатывать кольцевым сверлом. В этом случае большая часть металла остается в виде сердечника, пригодного для использования.

Различают два метода сверления: вращением сверла (сверлильные и расточные станки) и вращением детали (токарно-револьверные станки). При сверлении отверстий с вращением инструмента увод сверла от оси отверстия больше, чем при сверлении с вращением детали.

Для уменьшения увода сверла при обработке отверстий в сплошном металле применяют засверливание коротким жестким сверлом (центрирование на токарно-револьверных станках и автоматах) и кондукторы с направляющими втулками (на сверлильных и расточных станках). Кондуктор позволяет в одной операции обрабатывать несколько отверстий, обеспечивая точное расстояние между осями отверстия.

Для повышения производительности при сверлении отверстий применяют многошпиндельные головки или специальные станки (чаще агрегатные).

Для выполнения на сверлильном станке в одной операции последовательной обработки сверлением, зенкерованием и развертыванием используют кондукторы со сменными втулками и быстросменные патроны для закрепления инструмента в шпинделе станка.

Если масса обрабатываемой детали с кондуктором не превышает 150…200 Н, то отверстие сверлят на вертикально — сверлильных станках, а при большей массе применяют радиально-сверлильные.

Сверление без кондукторной втулки.

Сверление с кондукторной втулкой.

Сверление + предварительное растачивание + тонкое растачивание.

Шлифование + алмазное точение или хонингование, доводка.

Отверстие с

Зенкерование. Применяют для обработки предварительно полученного отверстия литьем, штамповкой или сверлением. Для отверстий с точностью до 11-го квалитета и шероховатостью Ra = 1,25. Зенкерование может быть или окончательной операцией, или предварительной перед развертыванием.

Зенкер имеет 3…4 зуба, канавки меньшей глубины, чем у сверла, что увеличивает его жесткость.

Припуск для зенкерования оставляют равным примерно 0,1 диаметра отверстия.

Зенкером обрабатывают отверстия на сверлильных, токарно-расточных, револьверных и других станках.

Для исправления положения оси отверстия, уменьшения увода ее и обеспечения заданной точности зенкерование выполняют с направлением инструмента в кондукторных втулках. Различают три способа направления зенкера – верхнее, нижнее и двойное.

Развертывание. Основной способ обработки отверстий в материале с твердостью HRC

Развертки рассчитаны для снятия малого припуска. Они отличаются от зенкеров большим числом зубьев (6…8), меньшим углом в плане. Необходимыми условиями достижения высокой точности обработки является равномерность величины припуска и строгое совпадение оси развертки с осью обрабатываемого отверстия.

В зависимости от диаметра и требуемой точности отверстия развертывание производят одной или двумя развертками. Отверстия 8…9-го квалитета обрабатывают однократным развертыванием, 7-го – двукратным. Развертыванием можно получить отверстия 6-го квалитета.

Для отверстий диаметром 90…120 мм общий припуск на предварительное и окончательное развертывание составляет 0,2…0,4 мм. При предварительном развертывании снимается более половины припуска на обработку.

Точные конические отверстия обрабатываются комплектом из конических зенкеров и разверток. При диаметре больше 25 мм рекомендуется сперва сверлить ступенчатое отверстие, приближающееся к форме конического зенкера. Затем отверстие последовательно обрабатывается коническим зенкером, черновой и чистовой разверткой.

Растачивание. Отверстие растачивают на станках токарной группы: расточных, агрегатных, специальных. Растягивать отверстие можно при вращении детали (токарные станки) или при вращении инструмента (расточные станки горизонтальные, вертикальные, координатные, агрегатные и многоинструментальные с ЧПУ).

Тонкое растачивание. Применяется как окончательная операция обработки отверстий высокой точности. Тонкое растачивание осуществляют при больших скоростях резания (100…1000м/мин), малых подачах (0,01…0,12мм/об) и глубинах резания (0,05…0,4мм). Детали из цветных металлов, сплавов и пластмасс растачиваются алмазными резцами, а детали из черных металлов – резцами из твердых сплавов. Рекомендуемые режимы резания при тонком растачивании следующие.

При обработке деталей из сталей скорости резания составляют от 120 до 250 м/мин, подачи – от 0,02 до 0,12 мм/об и глубине резания – от 0,1 до 0,3 мм. При обработке деталей из цветных сплавов скорость резания до 800 м/мин, подачи – от 0,02 до 0,10 мм/об и глубине резания – от 0,05 до 0,4 мм.

Тонкое растачивание производится на прецизионных расточных станках, одно – и многошпиндельных , вертикальных и горизонтальных. Изготавливается много моделей алмазно – расточных станков – 2А710, 2А712, 2А716 и др. Эти станки обладают высокой жесткостью и виброустойчивостью. Все модели станков работают с вращением шпинделя при неподвижной детали.

Источник