- Химическая обработка металлов

- Обзор методов химической обработки металлов

- Способы химической обработки металлов

- Особенности пароструйного способа обработки металлов

- Химичим дома: составы для обработки металла

- Особенности механической обработки металлов

- Химическая и электрохимическая обработка материалов

- Основные виды термической обработки:

- Классификация

- Диффузионная металлизация

- Особенности химической обработки

- Цианирование, нитроцементация

- Литье

- Где заказать металлообработку

Химическая обработка металлов

Химическая обработка металлов для повышения защитных свойств материала

В металлообрабатывающей сфере распространенным способом работы с металлическими сплавами является химическая обработка металлов. Используя такой метод воздействия на металлическую основу, осуществляют удаление определенного технологическими параметрами изделия слоя заготовки.

Снятия слоя происходит за счет воздействия на металл химических реакций, образовавшихся на обрабатываемом участке.

Все виды химической обработки металлов имеют свои преимущества по отношению к другим способам металлообработки. Для химического воздействия на изделие используют струйную обработку с низким давлением. Такой способ называется распыление. Также к химическим процессам металлообрабатывающих производств относят такие методы, как погружение заготовки в химическую среду, обработка деталей паром, нанесение химических элементов на поверхность обрабатываемого изделия гидроструйными установками.

Для выполнения задач, связанных с химической подготовкой поверхности, применяют специальное оборудование, которое так и называют – агрегаты химической подготовки поверхности (АХПП). В выборе конкретного способа химической обработки в первую очередь руководствуются нормами производительных программ, конфигурационными и габаритными параметрами деталей, индивидуальными особенностями рабочего сектора предприятия.

Выполняя распыление, используют оборудование для химической обработки металлов тупикового и проходного принципа функционирования. Но проходные АХПП предпочтительней, т. к. они могут обеспечить максимально высокий уровень производительной наработки. Такое оборудование способно работать в беспрерывном режиме. Также положительным моментом является возможность использования одного и того же конвейерного приспособления для подготовительных процедур и непосредственного нанесения окрасочных средств на поверхность.

Для химической обработки металлов методом погружения, применяют агрегаты химподготовки, основной рабочей зоной которых является ряд емкостей, расположенных в определенной последовательности. Также данное оборудование оснащено смешивающими механизмами, транспортерным приспособлением и специальными трубными разводками, которые ведут в сушильный отсек.

Обрабатываемые заготовки подаются в зону действия АХПП, а по окончанию рабочих процедур уже готовые изделия при помощи кран-балок, тельфера или автооператоров перемещаются в сектор складирования.

Особенности пароструйного способа обработки металлов

Химическая обработка металлов пароструйным способом наиболее целесообразна для окрашивания изделий с большими габаритными размерами. Перед окраской заготовки пароструйным способом осуществляется удаление жирного слоя с поверхности, с одновременным выполнением аморфного фосфатирования обрабатываемого участка. Обработка металлов производится ручным способом. Оператор, используя специальный ствол для очистки, проводит равномерное распыление пароводяной массы. Данные действия необходимо выполнять в температурном режиме до ста сорока градусов. При распылении осуществляют добавление определенных химических компонентов.

Для химической обработки металлов пароструйным способом используют оборудование передвижного и стационарного типа. В агрегатах стационарного функционирования нагревающий пар подается под давлением до пяти атмосфер. Все способы химической обработки производятся для увеличения прочностных характеристик изделия, придания материалу антикоррозионных свойств. После обработки таким методом изделие обретает длительный эксплуатационный период.

Химическая обработка металла – это воздействие на него специальными веществами с целью вызвать управляемую химическую реакцию.

Выполняются как подготовительные операции для очистки поверхности перед сваркой или покраской, так и как финишные отделочные операции для улучшения внешнего вида изделия и защиты его от коррозии.

С помощью электрохимической обработки гальваническим методом наносят защитные покрытия.

Источник

Обзор методов химической обработки металлов

В металлообрабатывающей сфере распространенным способом работы с металлическими сплавами является химическая обработка металлов. Используя такой метод воздействия на металлическую основу, осуществляют удаление, определенного технологическими параметрами изделия, слоя заготовки. Снятия слоя происходит за счет воздействия на металл, образовавшихся на обрабатываемом участке, химических реакций.

Способы химической обработки металлов

Все виды химической обработки металлов имеют свои преимущества, в отношении к другим способам металлообработки. Для химического воздействия на изделие используют струйную обработку с низким давлением. Такой способ называется распыление. Также к химическим процессам металлообрабатывающих производств относят такие методы, как погружение заготовки в химическую среду, обработка деталей паром, нанесение химических элементов на поверхность обрабатываемого изделия гидроструйными установками.

Для выполнения задач связанных с химической подготовкой поверхности применяют специальное оборудование, которое так и называют – агрегаты химической подготовки поверхности (АХПП). В выборе конкретного способа химической обработки, в первую очередь руководствуются нормами производительных программ, конфигурационными и габаритными параметрами деталей, индивидуальными особенностями рабочего сектора предприятия.

Выполняя распыление, используют оборудование для химической обработки металлов тупикового и проходного принципа функционирования. Но проходные АХПП предпочтительней, так как они могут обеспечить максимально высокий уровень производительной наработки. Такое оборудование способно работать в беспрерывном режиме. Также положительным моментом является возможность использования одного и того же конвейерного приспособления для подготовительных процедур и непосредственного нанесения окрасочных средств на поверхность.

Для химической обработки металлов методом погружения, применяют агрегаты химподготовки, основной рабочей зоной которых, является ряд емкостей расположенных в определенной последовательности. Также данное оборудование оснащено смешивающими механизмами, транспортерным приспособлением и специальными трубными разводками, которые ведут в сушильный отсек. Обрабатываемые заготовки подаются в зону действия АХПП, а по окончанию рабочих процедур уже готовые изделия перемещаются в сектор складирования, при помощи кран-балок, тельфера или автооператоров.

Особенности пароструйного способа обработки металлов

Химическая обработка металлов пароструйным способом наиболее целесообразна для окрашивания изделий с большими габаритными размерами. Перед окраской заготовки пароструйным способом осуществляется удаление жирного слоя с поверхности, одновременно выполняя аморфное фосфатирование обрабатываемого участка. Обработка металлов производится ручным способом. Оператор, используя специальный ствол для очистки, проводит равномерное распыление пароводяной массы. Данные действия необходимо выполнять в температурном режиме до ста сорока градусов. При распылении осуществляют добавление определенных химических компонентов.

Для химической обработки металлов пароструйным способом используют оборудование передвижного и стационарного типа. В агрегатах стационарного функционирования нагревающий пар подается под давлением до пяти атмосфер. Все способы химической обработки производятся для увеличения прочностных характеристик изделия, придание материала антикоррозионных свойств. После обработки таким методом изделие обретает длительный эксплуатационный период.

Источник

Химичим дома: составы для обработки металла

Вопросы, рассмотренные в материале:

- Описание холодной обработки металла

- Распространенные виды холодной обработки металла давлением

- Плюсы и минусы холодной обработки металла

- Немного о химической обработке металла

- Правила охраны труда при холодной обработке металлов

Холодная обработка металла остается востребованной уже долгое время и сдавать свои позиции пока не собирается. Объясняется это не слишком высокой стоимостью оборудования относительно иных вариантов, а также огромным потенциалом метода. Впрочем, и других плюсов тут более чем достаточно.

Однако прежде чем начинать работу, нужно не только ознакомиться с возможностями конкретного способа металлообработки, но и хорошо понимать, что именно должно получиться на выходе. Тот или иной метод изменения технических характеристик материала выбирается в зависимости от конкретной ситуации, и холодная обработка металла тут не исключение.

Особенности механической обработки металлов

Главной задачей механической обработки выступает придание металлической заготовке заданных размеров и формы. Для этой цели применяются методы – резания и давления.

- Для резания металлов используются различные типы станков и инструментов. Сверление, точение, резание, строгание, шлифование, вырезание пазов и канавок и другие операции производятся на токарных и фрезерных станках.

- Давление металлов – механический процесс, подразумевающий изменение формы заготовки без нарушения целостности. После обработки сохраняется новая форма и размеры заготовки. Давление осуществляется разными способами – холодная и горячая прокатка, прессование, листовая штамповка, объемное штампование, ковка, волочение, гибка, высадка.

При давлении получают полуфабрикат будущего изделия – заготовку (болванку). В процессе резания (токарной, фрезерной обработки металлов) изделие приобретает законченную форму и заданные параметры с учетом величины допусков по каждому из пунктов, согласно чертежу.

Химическая и электрохимическая обработка материалов

Технологические возможности метода

На ход процесса совершенно не влияет твердость материала заготовки, что позволяет обрабатывать твердые и сверхтвердые электропроводные материалы (т.е. практически любые металлы).

2.Размеры, форма поверхностей.

Размеры обрабатываемых поверхностей принципиально не ограничены. Технологические задачи, решаемые таким методом обработки, обусловили выпуск оборудования, позволяющего обрабатывать заготовки с

максимальными габаритами менее 1м. Форма обрабатываемой поверхности может быть сколь угодно сложной и зависит от профиля

электрода инструмента при реализации процессов копирования (рис.8.1а,в) или задаваться программой перемещения электрода при реализации схемы профильной вырезки электродом-проволокой (рис.8.1б).

3.Точность и шероховатость поверхностей. Отсутствие значительных силовых нагрузок на заготовку и инструмент в процессе обработки позволяет

получать точность до 4-5 квалитетов. Шероховатость поверхности зависит от размеров кратеров, образующихся при каждом элементарном разряде.

Уменьшая мощность разрядов можно достичь шероховатости до Ra 0,1. Уменьшение мощности разрядов приводит к падению производительности обработки. Поэтому процесс часто проводят в два этапа: на черновых режимах удаляют основную массу припуска, а затем на пониженных режимах достигают заданной шероховатости поверхности.

НЕДОСТАТКОМ процессов электроэрозионной обработки являются значительные энергозатраты, на порядок и более превышающие энергозатраты при обработке резанием. Поэтому процесс следует применять только в тех случаях, когда обработка резанием невозможна.

Типичные области применения процесса:

-производство штампов и прессформ для изготовления изделий сложной формы , например, турбинных лопаток,

-обработка штампов из металлокерамических и других твердых материалов, обработка резанием которых невозможна,

-обработка сложнопрофильных матриц для реализации процесса прессования.

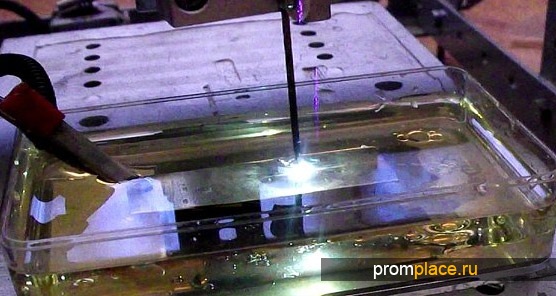

Химическая обработка (рис.8.2) основана на растворении определённых областей обрабатываемого изделия в активных растворителях. Большинство металлов растворяется в кислотах, но есть металлы (например, алюминий) хорошо растворяющиеся в щелочах. Ограничение областей растворения осуществляется за счет покрытия защищаемых зон каким либо веществом, не реагирующим с растворителем.

Художественная обработка металлов таким способом известна со средних веков, когда в качестве растворителей использовали соляную кислоту, а в качестве защитного покрытия пчелиный воск.

В настоящее время процесс широко применяется в промышленности для получения проводников и контактных площадок на печатных платах, применяемых для монтажа радиоэлектронной аппаратуры.

Недостатком процесса является необратимый расход электролита, значительные расходы на его регенерацию.

Электрохимическая обработка обладает значительно большими технологическими возможностями и позволяет производить полирование Изделий (рис.8.2), их размерную профильную обработку(рис.8.2,б), механическую обработку ряда труднообрабатываемых материалов (рис.8.2,а).

Процесс основан на анодном растворении при прохождении электрического тока через электролитический раствор.

Более интенсивное растворение анода происходит в тех областях, где плотность электрического тока выше. Более высокая плотность тока образуется там, где электроды расположены ближе друг к другу. Поэтому, по истечении определенного периода после начала процесса, профиль анода (заготовки) становится эквидистантен профилю катода (инструмента) (б). При работе такого оборудования специальная следящая система поддерживает определенный средний зазор между электродами , перемещая катод -инструмент по мере растворения анода-заготовки.

Таким способом можно обрабатывать сложные по форме поверхности: лопатки турбин, лопасти гребных винтов, поверхности штампов и прессформ. Отличительной особенностью процесса является независимость его протекания от механических свойств материала заготовки.

НЕДОСТАТКОМ же процесса является значительный (на 2-3 порядка) больший расход энергии, чем при механической обработке, что связано с разрушением обрабатываемого материала до молекулярного уровня.

Естественно, что способ позволяет обрабатывать только электропроводные материалы (металлы), не образующие прочных диэлектрических пленок на поверхности при анодном электролитическом процессе.

Основные виды термической обработки:

- классическая термообработка – традиционная техника температурного воздействия включает отжиг, закалку и отпуск;

- химико-термическая обработка – комбинация температурного и химического воздействия путем насыщения металла химическими элементами для повышения износостойкости, твердости, антикоррозийной устойчивости;

- термомеханическая обработка – объединяет пластическую деформацию и температурное воздействия, позволяет улучшить механические свойства металлических сплавов (твердость, прочность).

К видам термической металлообработки относятся также старение и закалка с полимерным превращением и без, что применяются к изделиям из цветных, ценных металлов и стали.

Классификация

Химико-термическая обработка стали подразделяется на основе фазового состояния среды насыщения на жидкую, твердую, газовую.

В первом случае диффузия происходит на фрагментах контакта поверхности предмета со средой. Ввиду низкой эффективности данный способ мало распространен. Твердую фазу обычно используют с целью создания жидких или газовых сред.

Химико-термическая операция в жидкости предполагает помещение предмета в расплав соли либо металла.

При газовом методе элемент насыщения формируют реакции диссоциации, диспропорционирования, обмена, восстановления. Наиболее часто в промышленности для создания газовой и активной газовой сред используют нагрев твердых. Удобнее всего проводить работы в чисто газовой среде ввиду быстрого прогрева, легкого регулирования состава, отсутствия необходимости повторного нагрева, возможности автоматизации и механизации.

Как видно, классификация по фазе среды не всегда отражает сущность процесса, поэтому была создана классификация на основе фазы источника насыщения. В соответствии с ней химико-термическая обработка стали подразделена на насыщение из твердой, паровой, жидкой, газовой сред.

Кроме того, химико-термическая технология подразделена по типу изменения состава стали на насыщение неметаллами, металлами, удаление элементов.

По температурному режиму ее классифицируют на высоко- и низкотемпературную. Во втором случае производят нагрев до аустенитного состояния, а в первом — выше и оканчивают отпуском.

Наконец, химико-термическая обработка деталей включает следующие методы, выделяемые на основе технологии выполнения: цементацию, азотирование, металлизацию, нитроцементацию.

Диффузионная металлизация

Это поверхностное насыщение стали металлами.

Возможно проведение в жидкой, твердой, газовой средах. Твердый метод предполагает использование порошков из ферросплавов. Жидкой средой служит расплав металла (алюминий, цинк и т. д.). Газовый метод предполагает использование хлористых металлических соединений.

Металлизация дает тонкий слой. Это объясняется малой интенсивностью диффузии металлов в сравнении с азотом и углеродом, так как вместо растворов внедрения они формируют растворы замещения.

Такая химико-термическая операция производится при 900 — 1200°С. Это дорогостоящий и длительный процесс.

Основное положительное качество — жаростойкость продуктов. Ввиду этого металлизацию применяют для производства предметов для эксплуатационных температур 1000 — 1200°С из углеродистых сталей.

По насыщающим элементам металлизацию подразделяют на алитирование (алюминием), хромирование, борирование, сицилирование (кремнием).

Первая химико-термическая технология придает материалу стойкость к окалине коррозии, однако на поверхности после нее остается алюминий. Алитирование возможно в порошковых смесях либо в расплаве при меньшей температуре. Второй способ быстрее, дешевле и проще.

Хромирование тоже увеличивает стойкость к коррозии и окалине, а также к воздействию кислот и т. д. У высоко- и среднеуглеродистых сталей оно также улучшает износостойкость и твердость. Данная химико-термическая операция в основном производится в порошковых смесях, иногда в вакууме.

Основное назначение борирования состоит в улучшении стойкости к абразивному износу. Распространена электролизная технология с применением расплавов боросодержащих солей. Существует и безэлектролизный метод, предполагающий использование хлористых солей с ферробором или карбидом бора.

Сицилирование увеличивает стойкость к коррозии в соленой воде и кислотах, к износу и окалине некоторых металлов.

Особенности химической обработки

Суть химической обработки заключается в образовании различных соединений на поверхности металла под воздействием специальных растворов.

К разновидностям химической обработки относятся:

- гальванические покрытия – технологический процесс, при котором на поверхность металла наносится слой другого элемента (никель, хром, цинк, вольфрам), что улучшает качество и декоративные характеристики;

- азотирование – насыщение поверхностного слоя металла азотом, позволяет улучшить коррозийную устойчивость и микротвердость;

- цементация – насыщение поверхностного слоя стали углеродом разными способами (в твердом или газовом карбюризаторе, в растворах электролитов, в пастах, кипящем слое), обработка повышает износоустойчивость и твердость сплава;

- пассивирование – обработка нержавеющей стали легирующими элементами (кобальт, никель, молибден, марганец, хром, ниобий) для повышения устойчивости к различным видам коррозии и снижения химической активности.

Химическая обработка металлов часто сочетается с термическим воздействием. С помощью объединения этих технологий изменяются химические характеристики сплавов.

Цианирование, нитроцементация

Это технология насыщения стали азотом и углеродом. Таким способом обрабатывают стали с количеством углерода 0,3 — 0,4%.

Соотношение между углеродом и азотом определяется температурным режимом. С его ростом возрастает доля углерода. В случае пересыщения обоими элементами слой обретает хрупкость.

На размер слоя влияет длительность выдержки и температура.

Цианирование проводится в жидкой и газовой средах. Первый способ называют также нитроцементацией. Кроме того, по температурному режиму оба типа подразделяют на высоко- и низкотемпературные.

При жидком способе используют соли с цианистым натрием. Основной недостаток — их токсичность. Высокотемпературный вариант отличается от цементации быстротой, большими износостойкостью и твердостью, меньшей деформацией материала. Нитроцементация дешевле и безопаснее.

Предварительно производят окончательную механическую обработку, а не подлежащие цианированию фрагменты покрывают слоем меди в 18 — 25 мкм толщиной.

Литье

С помощью нагрева металлов до жидкого состояния и разливания в формы определенной конфигурации создаются фасонные детали (отливки). После охлаждения и затвердения получается готовое изделие заданной формы или заготовка для последующей обработки. В зависимости от технологии, типа и предназначения изделий литейная оснастка подразделяется на формообразующие (основные) или универсальные (вспомогательные). Производство изделий с помощью литься осуществляется из литейных материалов:

- чугуны;

- сталь;

- магниевые, алюминиевые, медные сплавы.

Где заказать металлообработку

Компания Профлазермет предлагает весь спектр услуг по обработке металлов. Наше производство оснащено современным оборудованием для изготовления металлических изделий любого типа. Мы работаем по заданному техническому заданию, чертежу, производим детали с высокой точностью и четко соблюдаем весь процесс металлообработки, включая сложные сочетания различных типов. У нас вы можете заказать любую партию изделий.

Дополнительную информацию и цены узнавайте по телефонам 7 (495) 928-96-58,.

Источник