Рельсовая дефектоскопия

В процессе эксплуатации ж.-д. пути в рельсах под воздействием подвижного состава, природных и других факторов образуются дефекты и повреждения, угрожающие безопасности движения поездов. Выявление дефектов в рельсах обычно производится средствами дефектоскопии с использованием методов неразрушающего контроля.

Содержание

Состав контроль рельс

Дефектоскопия рельсов включает оценку их качества в процессе изготовления, в эксплуатационных условиях, а также на рельсосварочных предприятиях, производящих сварку новых и ремонт старогодных рельсов, и направлена на своевременное обнаружение главным образом внутренних скрытых дефектов. Учет выхода рельсов в дефектные и анализ результатов дефектоскопического исследования позволяет определить распределение дефектов по видам, выявить причины их образования в зависимости от эксплуатационных условий и качества металла; разрабатывать мероприятия по повышению прочностных характеристик и качества изготовления рельсов, продлению сроков службы и повышению общей надежности пути, по совершенствованию методов и средств рельсовой дефектоскопии.

Виды дефектов

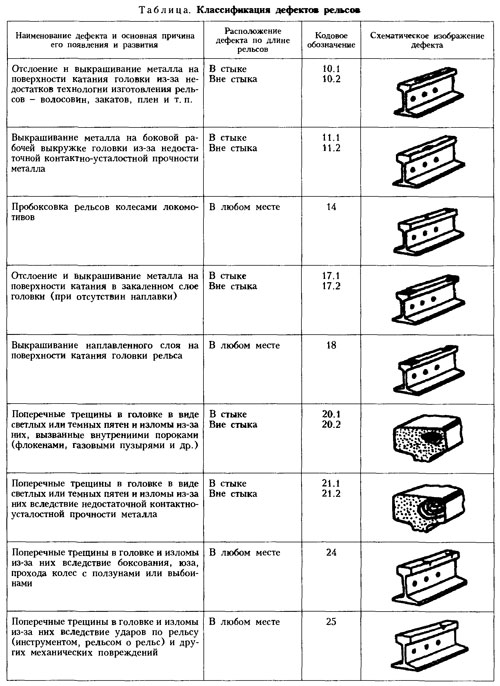

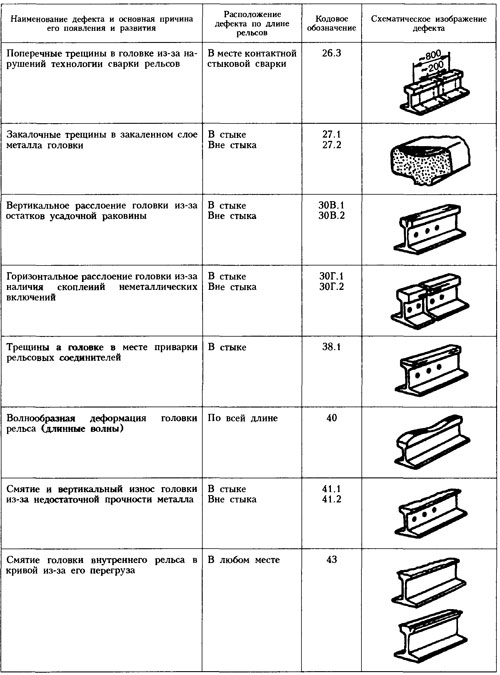

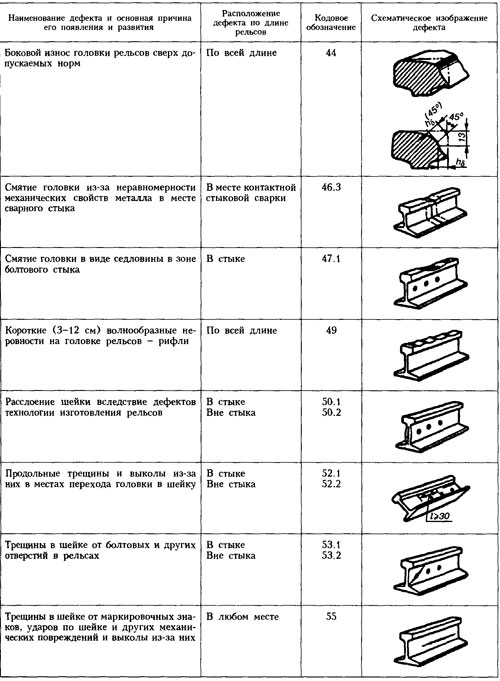

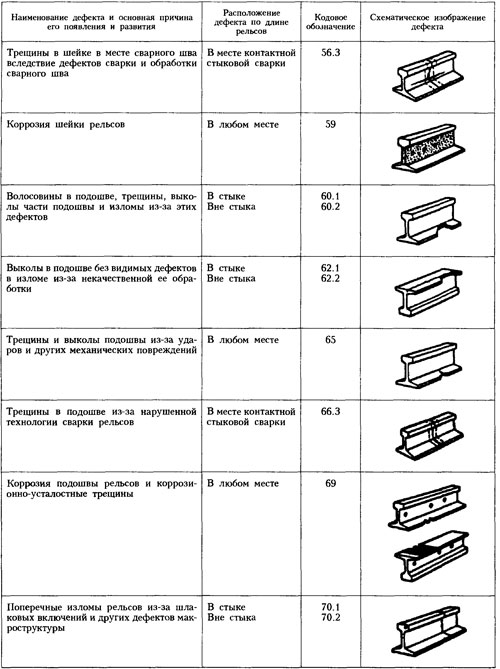

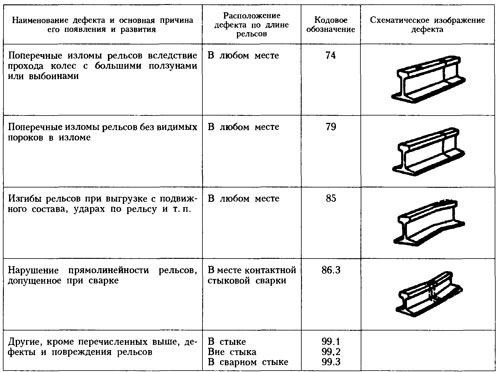

Виды дефектов, причины их появления и способы выявления, указания по эксплуатации представлены в Каталоге дефектов рельсов. В таблице приведена классификация дефектов с их кодовым обозначением и схематическим изображением. Все дефекты рельсов кодированы трехзначным числом; при этом первая цифра указывает вид дефекта и место его появления по элементам сечения рельса (головка, шейка, подошва), вторая цифра определяет разновидность дефекта с учетом основной причины его зарождения и развития, третья цифра указывает на место расположения дефекта по длине рельса.

Из общего числа 38 классифицированных видов дефектов наибольшее количество приходится на головку рельсов (дефекты 10.1-2; 11.1-2,…47.1, 49) в виде выкрашиваний и отслоений металла на поверхности катания, поперечных трещин и изломов, продольных трещин с расслоением головки, смятия и неравномерного износа. Дефекты, номера которых начинаются с цифры «5» (50.1-2, 52.1 -2. .59) относятся к шейке рельсов в виде расслоений, трещин и коррозии. Шестая группа объединяет дефекты и повреждения подошвы рельсов в виде трещин, выколов и коррозии. Дефекты седьмой группы – в основном поперечные изломы рельсов по всему сечению, дефекты 85 и 86 определяются остаточным изгибом рельсов. Прочие дефекты относятся к девятой группе и обозначаются 99.1-3.

Буквы «В» и «Г» после номера дефекта (например, 30.В или 30.Г) индексируют соответственно вертикальное или горизонтальное расслоение головки рельсов.

При расположении дефекта в любом месте по всей длине рельса его код обозначается двумя цифрами (например, 14; 25; 44); при расположении в стыке (на расстоянии до 75 см от торца рельса) после номера дефекта ставится единица (например, 10.1; 11.1; 17.1; 21.1); вне стыка – двойка (10.2; 11.2; 17.2; 20.2 и т.д.); в сварном стыке (на расстоянии до 10 см в обе стороны от сварного шва) – тройка (56.3; 66.3; 99.3)

Наибольший выход рельсов в дефектные, а соответственно их одиночное изъятие и замена происходят из-за недостаточной контактно-усталостной прочности металла (дефекты 11, 21), чрезмерного бокового износа головки в кривых (дефект 44), коррозии подошвы рельсов (дефект 69); выкрашиваний и поперечных трещин в головке вследствие боксования или юза, а также прохода колес с большими ползунами или выбоинами (дефекты 14, 17, 24). Выход рельсов в дефектные зависит также от времени года: зимой-весной он в 2-3 раза выше, чем летом, что обусловлено повышением хрупкости металла рельсов с понижением температуры. Максимальный выход по дефектам на ж. д. Европейской части России приходится на март, на дорогах Востока и Сибири – на апрель. Эти месяцы характеризуются высокими суточными колебаниями температуры рельсов (ночью минус 10-20 °С, днем на солнце плюс 10-15 °С), оттаиванием балласта и возрастающими расстройствами пути.

На отечественных ж. д. получили распространение следующие методы дефектоскопии рельсов.

Визуально-акустический метод

Визуально-акустический метод – простейший способ, позволяющий выявлять некоторые дефекты рельсов с использованием зеркала, щупа, лупы, молоточка. Дефектные рельсы обнаруживают визуально по темным продольным полосам на поверхности катания, ржавым или синим полосам на переходах от шейки рельса к головке и подошве, местным уширениям головки и выщербинам на ней. Зеркало используют для осмотра нижних граней головки и подошвы рельсов, молоточек – для обстукивания рельса и выявления трещины в нем по изменению частоты звука.

Основными методами неразрушающего контроля, позволяющего выявлять внутренние дефекты и их структурные неоднородности, являются магнитный (в т. ч. индукционный) и ультразвуковой. Дефекты определяются с помощью специальных искателей -дефектоскопов, которые могут быть съемными, устанавливаемыми на т. н. дефектоскопных тележках, перемещающихся по рельсовой колее вдоль пути (служат для проверки одновременно обеих рельсовых нитей); переносимыми (для проверки отдельных рельсов); стационарными, устанавливаемыми на рельсопрокатных заводах и в рельсосварочных поездах, а также в виде вагонов-дефектоскопов и самоходных дефектоскопных автомотрис (в России с 1993 г.).

Магнитный метод

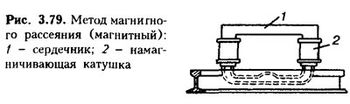

Магнитный метод основан на образовании в зоне дефекта резко выраженной неоднородности поля, наведенного в металле извне (рис. 3.79). В силу различной магнитной проницаемости неповрежденных и дефектных участков в зоне дефекта (трещины, инородных включений и т.п.) имеет место интенсивное искажение магнитных силовых линий.

Токовихревой

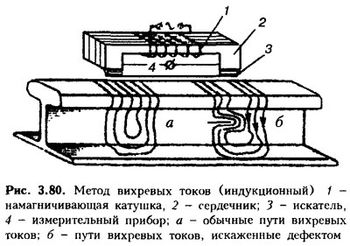

Токовихревой (индукционный) метод основан на улавливании изменений вихревых токов в области дефекта, являющегося препятствием для этих токов (рис. 3.80).

Ультразвуковой метод

В ультразвуковом методе используется снижение акустической проницаемости металла в зоне трещин, раковин, инородных включений и расслоений. В зависимости от способа обнаружения дефекта в ультразвуковой дефектоскопии различают эхо-метод, зеркально-теневой, теневой и дельта-метод. На практике в основном применяются первые три метода, выявляющие соответственно 93%, 5% и ок. 2% всех дефектов. Эхо-метод основан на излучении в контролируемое изделие коротких зондирующих ультразвуковых импульсов и регистрации эхо-сигнала, отраженного от дефекта (рис. 3.81). В зеркально-теневом методе (рис. 3.82) дефект обнаруживается по существенному местному уменьшению интенсивности (амплитуды) и полному исчезновению отраженной от противоположной поверхности изделия ультразвуковой волны. При теневом методе дефекты определяют по местному уменьшению амплитуды ультразвуковой волны, прошедшей сквозь металл. Дельта-метод ультразвукового контроля (пока не применялся для дефектоскопии рельсов) основан на явлении дифракции ультразвука на неоднородностях, наиболее интенсивно возникающей на краях дефектов.

Магнитный и индукционный методы позволяют выявить поперечные трещины в головке рельса под поверхностью катания на глубине 2-6 мм и менее и площадью 25-35% от сечения головки; ультразвуковые методы -различно ориентированные дефекты практически по всему сечению рельса на ранней стадии их развития. Наиболее распространенными дефектоскопами являются: двухниточные для сплошного контроля рельсов; магнитный МРД-66; ультразвуковые – Рельс-5, Поиск-2, Поиск-10Э; однониточные – Рельс-4, УРДО-3; для контроля сварных соединений – Рельс-6, УД2-12. Реже используются дефектоскопы ранних лет выпуска: УЗД-НИИМ-6М; УРД-63, ДУК-ббП(М), УД11-ПЧ. Кроме того, введены в эксплуатацию: многоканальный двухниточный дефектоскоп нового поколения АВИКОН-01; дефектоскопы-индикаторы для контроля отдельных сечений рельсов -УДС-41Ц, ИУП1-Р-53, УДС-69; однониточные дефектоскопы ПОИСК-11, РДМ-1; дефектоскоп для контроля отдельных сечений и сварных стыков рельсов РДМ-3. Разработаны к внедрению: микропроцессорный дефектоскоп для контроля сварных соединений АВИКОН-02, двухниточный – РДМ-2; автомотрисы АМД-01 и АМД-03 с аппаратурой типа ПОИСК-20 и с регистратором САРОС; ультразвуковые вагоны-дефектоскопы с аппаратурой ПОИСК-6 и ПОИСК-6Э; совмещенные вагоны-дефектоскопы на базе ультразвуковых и магнитных методов контроля с дефектоскопическим комплексом АВИКОН-03.

Дефектоскопия рельсов представляет собой трехуровневую систему, предусматривающую последовательное проведение следующих операций: первичный сплошной контроль двухниточными съемными дефектоскопами и приборами дефектоскопных автомотрис; вторичный сплошной контроль вагонами-дефектоскопами; локальный контроль переносными дефектоскопами сварных стыков, стрелочных переводов, выборочный контроль измерительными средствами автомотрис и вагонов-дефектоскопов. Дефектоскопия рельсов на рельсо-сварочных поездах включает проведение входного контроля, а также пооперационного и приемочного контролей после обработки рельсов и сварных стыков. Средства первичного контроля используются в пределах дистанции пути, вторичного контроля – в пределах железной дороги.

Для эксплуатации дефектоскопных средств на дистанциях пути организуются участки дефектоскопии. Участок должен быть оборудован контрольным тупиком с эталонными дефектами в рельсах для проверки работоспособности дефектоскопов и обучения операторов дефектоскопных тележек. На дистанции пути выделяется также помещение для хранения, технического обслуживания и экипировки дефектоскопной автомотрисы, которая должна быть укомплектована однониточным съемным дефектоскопом и дефектоскопом для контроля сварных стыков. Работа средств рельсовой дефектоскопии дистанции пути осуществляется согласно графику, ежемесячно разрабатываемому руководителем участка дефектоскопии и утверждаемому начальником дистанции. Вагоны-дефектоскопы работают по графику, утвержденному начальником службы пути. График работы вагонов-дефектоскопов составляется ежемесячно специалистом службы пути по дефектоскопии на основании схемы периодичности проверки ж. д. вагонами-дефектоскопами.

Периодичность контроля рельсов средствами дефектоскопии определяется соответствующими нормами с учетом классов пути и среднего выхода рельсов по количеству остродефектных, выявленных в течении месяца на участке пути длиной 10 км. Минимальная периодичность проверки рельсов съемными дефектоскопами составляет от 2 до 5 раз в месяц, автомотрисами – 2-4 раза в месяц, вагонами-дефектоскопами – от 1 раза в месяц до 2 раз в квартал. Потребность в дефектоскопных средствах определяется с учетом необходимой периодичности, а также норм контроля рельсов и элементов стрелочных переводов. Действующие нормы проверки составляют: для ультразвуковых дефектоскопов сплошного контроля рельсов до 140 км/мес, однониточных – до 280 стрелочных переводов/мес, ультразвуковых для контроля сварных стыков – до 800 стыков/мес, для автомотрис – до 900 км/мес, для вагонов-дефектоскопов (магнитных) – 4000 км/мес, ультразвуковых – 2000 км/мес.

Источник

Дефектоскопия. Методы обнаружения дефектов рельсов. Рельсовые дефектоскопы

Дефектоскопия. Методы обнаружения дефектов рельсов. Рельсовые дефектоскопы

| Цель работы: Изучить принципы маркировки дефектов, виды дефектов. Основные средства для дефектоскопии рельсов. |

Теоретическая часть:

1. Что означают цифры классификации дефектов рельсов?

2. Чем отличаются дефектный рельс от остродефектного?

3. Наиболее распространенные типы дефектных тележек. Принципы работы.

4. Основные сведения о вагоне–дефектоскопе, принципы его действия.

Дефекты в рельсах, их классификация.

Дефекты в рельсах образуются в процессе их работы под поездами, а также при нарушении правил и технологии изготовления, транспортировки, укладки рельсов в путь, производства ремонтов и текущего содержания пути. Различия в происхождении дефектов, местах их расположения в поперечном сечении и по длине рельса учтены введенной с 1 января 1977 г. единой для стран–членов ОСЖД и СЭВ классификацией дефектов и повреждений рельсов (рис. 1). В классификации все дефекты, повреждения и изломы занумерованы двузначным основным числом и вспомогательной третьей цифрой, например, 17.1; 21.2; 26.3 и т.д.

Первая цифра характеризует вид дефекта или повреждения рельса и место его расположения по сечению рельса (головка, шейка или подошва). Виды дефектов или по-вреждений рельсов обозначаются следующим образом:

• 1-отслоение или выкашивание металла по поверхности катания головки рельса;

• 2-поперечные трещины в головке рельса и изломы из-за них;

• 3-продольные, вертикальные и горизонтальные трещины в головке рельса;

• 4-смятие и неравномерный износ головки рельса;

• 5-дефекты и повреждения шейки рельса;

• 6-дефекты и повреждения подошвы рельса;

• 7-изломы рельса по всему сечению;

• 8-изгибы рельса в вертикальной и горизонтальной плоскостях;

• 9-прочие дефекты и повреждения рельса.

Вторая цифра обозначает разновидность дефекта или повреждения рельса и указывает па причину их возникновения:

• 0-на недостатки и нарушения в технологии изготовления рельсов;

• 1-на недостаточную контактно-усталостную прочность металла рельсов;

• 2-на недостатки профиля рельсов;

• 3-па недостатки текущего содержания пути;

• 4-на усиленное воздействие на рельсы подвижного состава (боксование, ползуны и др.);

• 5-на механическое воздействие на рельсы (удары по рельсам инструмента и пр.);

• 6-па недостатки и нарушения технологии сварки;

• 7-на недостатки и нарушения технологии закалки;

• 8-на недостатки и нарушения технологии наплавки рельсов или приварки рельсовых соединителей;

• 9-на другие причины.

Третья цифра (стоящая после точки) указывает па место расположения дефекта или повреждения по длине рельса:

• 1 -в стыке (на расстоянии до 75 см от торца);

• 2-вне стыка;

• 3 в месте электроконтактной сварки.

Обведенная кружком буква Г, имеющаяся на некоторых рисунках дефектов рельсов, указывает на распространение на данный дефект гарантий завода-изготовителя (поставщика).

В зависимости от вида и степени повреждения рельсы подразделяются на:

– остродефектные (имеют дополнительное обозначение ОД), подлежащие немедленной смене;

– дефектные, заменяемые в плановом порядке.

К дефектным рельсам па главных и приемоотправочлых путях наряду с указанными на рис. 1 без дополнительного обозначения ОД относятся рельсы, имеющие приведенный износ более тех значений, которые указаны в табл.1. или деформации, превышающие указанные в табл. 2.

На сети железных дорог распространены тележечные магнитные дефектоскопы МРД-52 и МРД- Индивидуальные конструктивные особенности дефектоскопов каждого типа заключаются в количестве феррозондов, объединяемых в искателях, количестве искателей и их размещении на рельсе. В дефектоскопе МРД-52 на головке рельса располагаются два искателя, состоящие каждый из двух феррозондов. Все четыре феррозонда включены по дифференциальной схеме и смонтированы на лыже из немагнитного материала, скользящей по рельсу. Когда один из феррозондов оказывается в суммарном магнитном поле над дефектом, равновесие дифференциальной схемы нару-шается, возникают колебания с частотой 2 f, проходящие в резонансный усилитель и вызывающие индикацию дефекта. У МРД-52 есть дополнительные искатели, предназначенные для контроля основных путем прохода под головкой рельса (под-головочные искатели). Они включаются при этом вместо основных.

В дефектоскопе МРД-66 искатели включены по мостовой схеме, обладающей повышенной чувствительностью к дефектам.

В ультразвуковых тележечных дефектоскопах УРД-52 и УРД-58 используется зеркально-теневой метод обнаружения дефектов. Обе модели не имеют между собой принципиальных отличий. Однониточный (переносной) дефектоскоп УРД-63 применяется для выборочного контроля при работе вагона-дефектоскопа. Дефектоскопы УРД-52 и УРД-58 смонтированы на тележках и обеспечивают возможность проверять одновременно обе рельсовые нити. Универсальный рельсовый дефектоскоп УЗД-НИИМ-6М также тележечный. Он отличается от других возможностью одновременного контроля головки рельса эхо-методом и шейки-зеркально-теневым методом; при этом импульсы ультразвука направляются и принимаются по обеим нитям совмещенными искателями. Это позволяет одновременно выявлять все те дефекты, которые способны обнаружить каждый из трех перечисленных выше дефектоскопов в отдельности.

Индикаторами дефектов в дефектоскопах УРД-52 служат электронно-лучевая трубка; УРД-58-миллиамперметр, головные телефоны; УРД-63 и УЗД-НИИМ-6М — голов-ные телефоны.

Вагоны-дефектоскопы электромагнитного типа обеспечивают полюсное намагничивание рельсовых нитей при скоростях движения до70 км/ч, выявляя при этом дефекты в виде поперечных и продольных трещин, горизонтальных и вертикальных расслоений металла головки рельсов вне механических и сварных стыков. Оборудование размещено в специально приспособленном четырехосном пассажирском вагоне, имеющем дополнительную кондукторную тележку. Тележка служит для подвески П-образных электромагнитов, между полюсами которых размещена лыжа с искательными катушками. При прохождении катушки над дефектом она пронизывается магнитным потоком, значительно большим, чем над здоровыми участками рельсов, за счет образования в таких местах потоков рассеяния. Возникающие при этом импульсы ЭДС поступают на уси-литель, а из него — на вибраторы осциллографа. Запись сигналов, преобразованных в световые, ведется на кинопленку, протягиваемую в осциллографе с постоянной скоростью 50 мм/с. Кривую импульсов ЭДС (осциллограмму) для каждой рельсовой нити затем расшифровывают. По характеру импульсов определяют стыковые зазоры, подкладки, раковины, боксовины и опасные дефекты, дающие импульсы определенного вида и знака. При наличии сомнительных импульсов производится натурная проверка рельса тележеч-ным или переносным дефектоскопом.

Наибольшими возможностями обнаружения дефектов обладают ультразвуковые вагоны-дефектоскопы, проверяющие рельсы зеркально-теневым и эхо-методом при скоростях движения до 50-60 км/ч с записью сигналов искателей на кинопленку. При более высоких скоростях движения вагонов-дефектоскопов этого типа снижается надеж-ность акустического контакта с рельсом, достигаемая смачиванием поверхности катания водой (как и у всех тележечных дефектоскопов). Вагоны-дефектоскопы способны обнаруживать практически все дефекты головки и шейки рельса.

Заключение

В лабораторной работе мы ознакомились с принципами маркировки дефектов, видами дефектов, основными средствами для дефектоскопии рельсов.

Источник