Виды неразъемных соединений деталей

Соединения – неподвижные связи между деталями или узлами механизмов. Классифицируют такие связи по различным признакам: по форме, методу образования, возможности перемещения. По способности разборки без повреждения соединяемых элементов связи делятся на разъемные и неразъемные соединения. Существует много способов стыковки узлов и деталей между собой, в небольшом обзоре рассмотрены самые распространенные.

Разъемные соединения

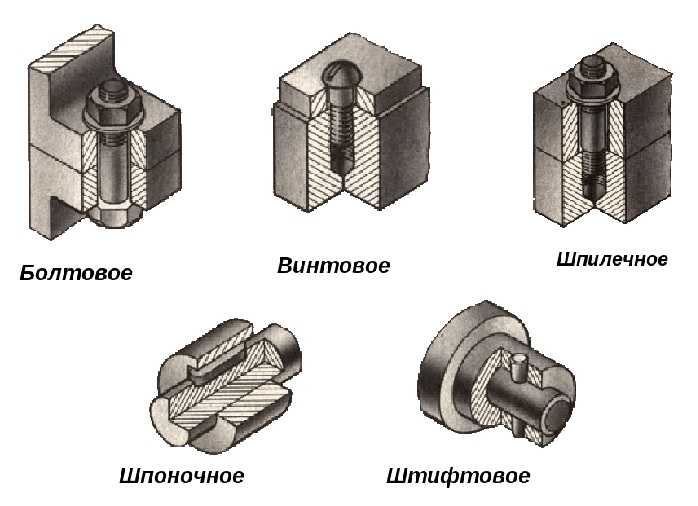

Когда производится регулярная замена изнашиваемых расходников, важно предусмотреть разъемные соединения – это связи, допускающие многократный монтаж/демонтаж узла при обслуживании, при этом детали остаются целыми, пригодными для сборки. К разъемным конструкциям относятся:

- Штифтовые, образованные с использованием специального стержня, который вставляется в специальные отверстия. Штифты бывают конические или в форме цилиндра, отличаются большой точностью. Удерживаются стержни за счет силы трения или устанавливаются с натягом, плотно вгоняются в отверстия. Главный минус штифтов – сверление ухудшает прочностные характеристики деталей и узла в целом. Штифты бывают насетчатыми (не требующими точности обработки), пружинными трубчатыми (разрезаются при разборке деталей) и установочными, обеспечивающими прочность стыка.

- Шпоночные передают крутящий момент, рассчитаны на радиальную нагрузку. Шпонки вставляются в специально сделанный зазор, монтируются между элементами узла так, что не допускают смещения при вращении. Шпоночные связи отличаются простотой конструкции, легко собираются и разбираются. Основные недостатки шпоночного стыка: а) наличие пазов, снижающих прочность деталей; б) ненадежность фиксации, шпонка при предельных нагрузках может вывернуться. Шпонки делают в форме призмы, сегмента, цилиндра, клина. Конструкция зависит от возможности изготовления пазов в соединяемых деталях.

- Резьбовые связи наиболее распространенные, бывают двух типов: а) с помощью болтов, гаек, винтов, резьбовых шпилек; б) нарезки резьбы на соединяемые детали. Поверхность с резьбой бывает конической и цилиндрической. По виду сечения, углу профиля резьба бывает метрической, дюймовой, трубной. Для стопорения накручивания или вкручивания используют пластическую деформацию или ограничительные шайбы. Минусы резьбы – низкая герметичность, чувствительность к вибрации, концентрация напряжения во впадинах резьбовой нарезки.

- Шлицевые передают вращающее усилие с вала на закрепляемые детали. Шлицы в сечении напоминают многошпоночную конструкцию с жестко зафиксированными в вале шпонками. По профилю выступов шлицы бывают прямобочными, треугольными и эвольвентными. Центрирование производится по внешнему или внутреннему диаметру. Шлицевая сборка предусматривает подвижное и неподвижное закрепление монтируемых на вал деталей.

- Профильные образуются за счет фасонных соприкасающихся поверхностей. Бывают трехгранные, овальные, прямоугольные и другие. При использовании профилей получаются прочные узлы с точным центрированием, не возникает дополнительных напряжений в стыке.

Любые разъемные конструкции быстро демонтируются, разбираются на отдельные детали, крепежные элементы. Подобные крепления используются для постоянной или временной фиксации, бывают подвижными и неподвижными.

Неразъемные соединения

Из названия понятно, что речь идет о сборке узлов, демонтаж которых без повреждения деталей невозможен. Существует несколько видов неразъемных соединений, это склейка, сварка, спайка стыков, фиксация деталей с помощью клепок или в процессе формовки, запрессовки, вальцовки, кернения.

Разработан ГОСТ 2.313-82, регламентирующий обозначение всех видов неразъемных соединений в технической документации, на чертежах. Указываются требования к швам, положение, размеры стыков и другие параметры.

Сварные

Сварка – процесс термического или пластического воздействия для получения надежного сцепления заготовок. Основные виды сварки:

- ручная дуговая на воздухе или с использованием защитного газа (формируется облако над ванной расплава);

- автоматическая;

- полуавтоматическая;

- газовая;

- контактная;

- плазменная;

- лазерная.

Части узла соединяют встык, под углом, внахлест, торцами, по типу тавра, можно делать изделия сложной формы. Швы бывают односторонние и двухсторонние, прерывные и непрерывные. Возможно формирование горизонтальных (ровных) швов, вогнутых и с шовным валиком.

Плюсы сварки:

- универсальность;

- прочность, образуется диффузный слой, выдерживающий большую нагрузку, давление;

- можно добиться герметичности стыков;

- ремонтопригодность.

Недостатками считают:

- возможное коробление из-за внутренних напряжений в зоне термического воздействия;

- необходимость внутреннего контроля шва (не все дефекты видимы);

- ограниченная надежность, зависит от физико-химических характеристик сплавов.

Сварка часто используется в строительстве, машиностроении, при производстве металлоизделий различной сложности.

Паяные

К категории неразъемных соединений относятся паяные, они используются в приборостроении, электронике, электротехнике, теплоэнергетике (выпускают паяные радиаторы). Связь образуется за счет расплава присадки, которая заполняет зазор между деталями. Припои с низкой температурой плавления при точечном термическом воздействии разогреваются. Остальные элементы, подвергающиеся спаиванию, не меняют своих физических свойств, не оплавляются. Методом пайки получают соединения встык, внахлест, телескопические, тавровые, сотовые конструкции.

Плюсы паяных неразъемных соединений:

- можно соединять элементы из разных сплавов;

- не возникает внутренних напряжений в соединяемых элементах;

- тонкостенные заготовки не успевают деформироваться от термовоздействия;

- расплавленный припой легко проникает в труднодоступные места;

- швы устойчивы к коррозии;

- получаются герметичные соединения.

Теперь о недостатках пайки:

- невысокая прочность;

- поверхность необходимо тщательно очищать, в ряде случаев протравливать.

- на низкотемпературные (например, свинец);

- среднетемпературные или мягкие (оловянные);

- твердые (медесодержащие сплавы).

При выборе присадки учитывают особенности деталей.

Температура плавления припоя всегда ниже, чем у элементов, которые соединяют пайкой. При необходимости для удаления пленки окислов используют твердые, газообразные, жидкие флюсы.

Клееные

Соединение формируется, когда жидкий клей при определенных условиях (нагреве или при комнатной температуре) полимеризуется, образует твердую структуру. В процессе получения неразъемного соединения материалов иногда происходит частичное растворение поверхности соединяемых элементов. В остальных случаях связь образуется за счет адгезии клеевого состава. Клеи классифицируют по степени прочности связующего слоя:

- конструкционные, выдерживающие усилия на отрыв, сдвиг деталей относительно друг друга (БФ, эпоксидная смола, столярный клей);

- составы, не рассчитанные на возможные нагрузки (канцелярский клей ПВА, резиновый).

Клеевые соединения прочнее на сдвиг, слабее на отрыв. Клеем при необходимости укрепляют разъемные соединения, стопорят резьбу.

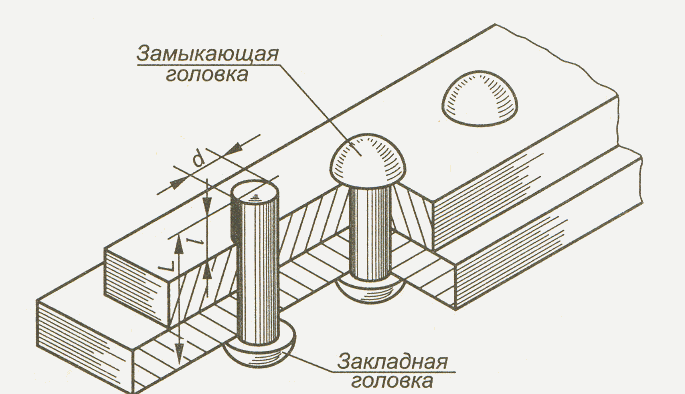

Заклепочные

С помощью заклепок соединяют сортовой и профилированный прокат, штампованные элементы. Соединения могут работать под вибрацией, разнонаправленными ударными нагрузками. Клепают разнородные детали или дополнительно упрочненные (нагортованные).

Преимущества заклепочных соединений:

- высокая стабильность;

- надежность;

- можно проверять клепки методами неразрушающего контроля;

- рассчитаны на различные виды нагрузки.

Главные недостатки:

- повышается расход металла;

- увеличивается время обработки (возрастают трудозатраты);

- необходимость делать отверстия, которые снижают прочность соединяемых деталей;

- плотность швов со временем ослабевает.

Заклепки устанавливают, соединяя детали внахлест, встык с использованием односторонней или двухсторонних накладок. Различают отдельные виды заклепочных соединений:

- прочные обеспечивают передачу усилия;

- плотные отличаются герметичностью;

- прочно-плотные объединяют свойства прочных и плотных связей.

Заклепки выпускаются по стандарту, бывают с полукруглой, цилиндрической, потайной или полупотайной головкой, со сплошным или полым стержнем.

Полиэтилен-сталь

Детали из отрезков труб из металла и полиэтилена называются переходами НСПС. В процессе соединения труб, по размеру соответствующих утвержденному стандарту удается добиться прочности и герметичности, соединение получается неразъемным. Полиэтилен в области стыка металла и полимера разогревается, плотно заполняет все пустоты, происходит процесс запрессовки. Метод также применяется для обустройства заглушек. Переходники НСПС необходимы:

- при частичной замене изношенных металлических трубопроводов на пластик или металлопластик;

- разводке магистралей по контуру;

- врезке новых веток;

- установке запорной арматуры или приборов учета.

Полиэтилен и сталь используются на водопроводах и газопроводах низкого давления в жилых домах, инженерных городских коммуникациях. Связь ПЭ–металл настолько прочная, что не требует профилактических осмотров, ревизионных ремонтов, переходники выдерживают давление до 1МПа, дополнительно усиливается муфтой.

Выбор крепления деталей связан с ограничениями применения неразъемных соединений. В некоторых случаях выгоднее делать разъемные узлы, которые легко разбираются. Неразъемные надежнее, герметичнее, меньше подвержены усталостному разрушению.

Источник

Виды соединений: разъёмные, неразъёмные

материал предоставил СИДОРОВ Александр Владимирович

В процессе изготовления машин некоторые их детали соединяют между собой, при этом образуются неразъёмные или разъёмные соединения. [1]

Неразъёмными называют соединения, которые невозможно разобрать без нарушения или повреждения деталей. К ним относятся заклёпочные, сварные, клеевые соединения, соединения, полученные пайкой, а также условно посадки с натягом.

Разъёмными называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъёмным относятся резьбовые, шпоночные, шлицевые и другие соединения.

Сварные соединения образуются путём местного нагрева деталей в зоне сварки. Наибольшее распространение получили электрические виды, основными из которых являются дуговая и контактная сварка.

Различают следующие разновидности дуговой сварки:

- автоматическая сварка под флюсом (этот вид сварки высокопроизводителен и экономичен, даёт хорошее качество шва, применяется в крупносерийном и массовом производстве для конструкций с длинными швами);

- полуавтоматическая сварка под флюсом (применяется для конструкций с короткими прерывистыми швами);

- ручная сварка (применяется в тех случаях, когда другие виды дуговой сварки нерациональны, этот вид сварки малопроизводителен, качество шва зависит от квалификации сварщика).

Контактная сварка применяется в серийном и массовом производстве для нахлёсточных соединений тонкого листового металла (точечная, шовная контактные сварки) или для стыковых соединений круглого и полосового металла (стыковая контактная сварка).

Достоинства сварных соединений:

- невысокая стоимость соединения благодаря малой трудоёмкости сварки и простоте конструкции сварного шва;

- сравнительно небольшая масса конструкции (на 15-25% меньше массы клёпаной):

- из-за отсутствия отверстий под заклёпки требуется меньшая площадь свариваемых деталей;

- соединение деталей может выполняться без накладок;

- отсутствуют выступающие массивные головки заклёпок;

- герметичность и плотность соединения;

- возможность автоматизации процесса сварки;

- возможность сварки толстых профилей.

Недостатки сварных соединений:

- прочность сварного шва зависит от квалификации сварщика (устраняется применением автоматической сварки);

- коробление деталей из-за неравномерности нагрева в процессе сварки;

- недостаточная надёжность при значительных вибрационных и ударных нагрузках.

Соединения с натягом осуществляются подбором соответствующих посадок, в которых натяг создаётся необходимой разностью посадочных размеров насаживаемых одна на другую деталей. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

Соединения деталей с натягом условно относят к неразъёмным соединениям, хотя, особенно при закалённых поверхностях, они допускают разборку и новую сборку деталей. Для этого используют:

- механическое сопряжение;

- тепловые посадки;

- охлаждение охватываемой детали.

Достоинства соединений с натягом:

- простота конструкции и хорошее базирование соединяемых деталей;

- большая нагрузочная способность.

Недостатки соединений с натягом:

- сложность сборки и, особенно, разборки;

- рассеивание прочности соединения в связи с колебаниями действительных посадочных размеров в пределах допусков.

Резьбовые соединения являются наиболее распространёнными разъёмными соединениями. Их образуют болты, винты, шпильки, гайки и другие детали, снабжённые резьбой.

Резьбы классифицируют в зависимости от:

- формы поверхности, на которой образуется резьба:

- цилиндрические;

- конические;

- формы профиля резьбы:

- треугольные;

- упорные;

- трапецеидальные;

- прямоугольные;

- круглые;

- направления винтовой линии резьбы:

- правые (винтовая линия поднимается слева вверх направо);

- левые (имеют ограниченное применение);

- числа заходов резьбы (определяется с торца винта по числу сбегающих витков):

- однозаходные;

- многозаходные;

- назначения резьбы:

- крепёжные (применяют в резьбовых соединениях; имеют треугольный профиль, который характеризуется большим трением, предохраняющим резьбу от самоотвинчивания, а также высокой прочностью и технологичностью);

- крепёжно-уплотняющие (применяют в соединениях, требующих герметичности; выполняют треугольного профиля, но без радиальных зазоров; как правило, все крепёжные резьбовые детали имеют однозаходную резьбу);

- для передачи движения (применяют в винтовых механизмах; имеют трапецеидальный (реже – прямоугольный) профиль, который характеризуется меньшим трением).

Достоинства резьбовых соединений:

- высокая нагрузочная способность и надёжность;

- наличие большой номенклатуры резьбовых деталей для различных условий работы;

- удобство сборки и разборки;

- малая стоимость, обусловленная стандартизацией и высокопроизводительными процессами изготовления.

Недостатки резьбовых соединений:

- наличие большого количества концентраторов напряжений, которые снижают сопротивление усталости при переменных напряжениях.

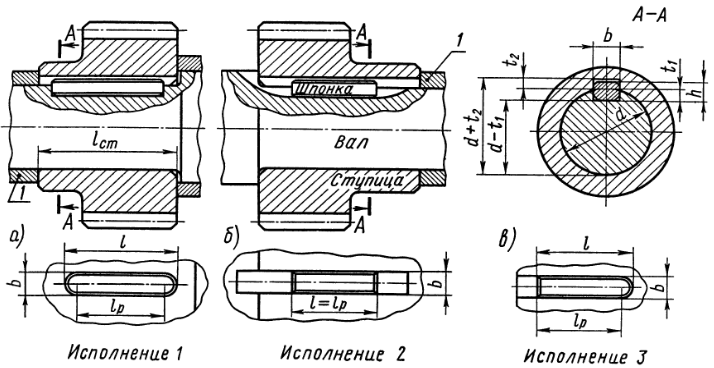

Шпоночные соединения состоят из вала, шпонки и ступицы охватывающей детали.

Шпонка представляет собой брус, вставляемый в пазы вала и ступицы, для передачи вращающего момента между валом и охватывающей деталью.

Шпоночные соединения подразделяют на:

- ненапряжённые (при сборке соединений в деталях не возникает предварительных напряжений):

- с призматическими шпонками (рабочие грани – боковые, не удерживают детали от осевого смещения вдоль вала) по форме торцов различают:

- со скруглёнными торцами (рисунок 1, исполнение 1);

- с плоскими торцами (рисунок 1, исполнение 2);

- с одним плоским, а другим скруглённым торцом (рисунок 1, исполнение 3);

- с сегментными шпонками (рабочие грани – боковые, применяют при передаче небольших вращающих моментов, просты в изготовлении, удобны при монтаже и демонтаже – шпонки свободно вставляют в паз и вынимают) (рисунок 2);

- с призматическими шпонками (рабочие грани – боковые, не удерживают детали от осевого смещения вдоль вала) по форме торцов различают:

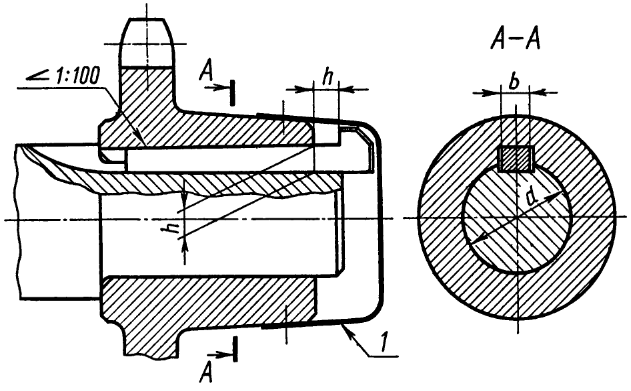

- напряжённые (при сборке соединений в деталях возникают предварительные (монтажные) напряжения):

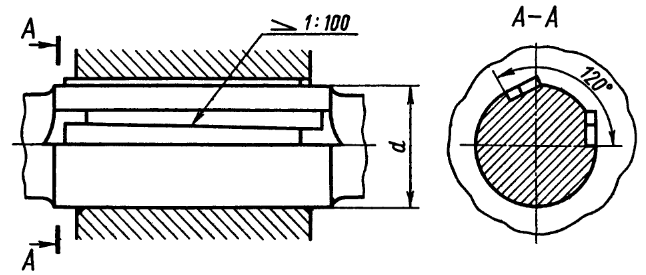

- с клиновыми шпонками (имеют форму односкосных самотормозящих клиньев с уклоном 1:100, не требуют стопорения ступицы от продольного перемещения вдоль вала, хорошо воспринимают ударные и знакопеременные нагрузки) (рисунок 3);

- с тангенциальными шпонками (состоят из двух форму односкосных клиньев с уклоном 1:100 каждый, работают узкими гранями, вводятся в пазы ударом, применяются для передачи больших вращающих моментов с переменным режимом работы, в соединении ставят две пары тангенциальных шпонок под углом 120°) (рисунок 4).

Рисунок 1 – Соединения призматическими шпонками

Рисунок 2 – Соединение сегментной шпонкой: 1 – винт установочный; 2 – кольцо замковое пружинное

Рисунок 3 – Соединение клиновой шпонкой

Рисунок 4 – Соединение тангенциальными шпонками

Достоинства шпоночных соединений:

- простота конструкции;

- сравнительная лёгкость монтажа и демонтажа.

Недостатки шпоночных соединений:

- шпоночный паз ослабляет вал и ступицу охватывающей детали не только уменьшением сечения, но, главное, значительной концентрацией напряжений изгиба и кручения;

- трудоёмкость изготовления.

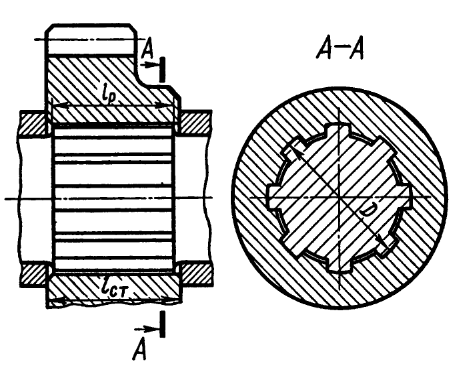

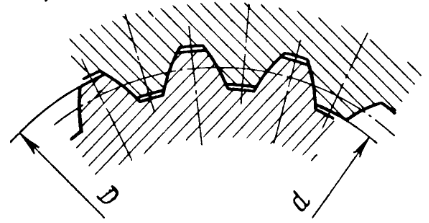

Шлицевые соединения образуются выступами – зубьями на валу и соответствующими впадинами – шлицами в ступице охватывающей детали. Рабочими являются боковые стороны зубьев. Упрощенно шлицевые соединения можно рассматривать как многошпоночные.

Шлицевые соединения различают:

- по характеру соединения:

- неподвижные (для закрепления охватывающей детали на валу);

- подвижные (допускают перемещение детали вдоль вала);

- по способу центрирования ступицы относительно вала:

- по наружному диаметру (наиболее технологично);

- по внутреннему диаметру (при высокой твёрдости материала ступицы);

- по боковым поверхностям зубьев (более равномерно распределение нагрузки по зубьям);

- по форме зубьев:

- прямобочные (имеют постоянную толщину зубьев) (рисунок 5);

- эвольвентные (имеют повышенную прочность, используются для передачи больших вращающих моментов) (рисунок 6);

- треугольные (применяют только в неподвижных соединениях для тонкостенных ступиц, пустотелых валов, при передаче небольших крутящих моментов) (рисунок 7).

Рисунок 5 – Прямобочное шлицевое соединение

Рисунок 6 – Эвольвентное шлицевое соединение

Источник