Большая Энциклопедия Нефти и Газа

Неразъемное контактное соединение

Неразъемные контактные соединения являются наиболее распространенными в конструкциях РЭС ввиду их высокой надежности, малых габаритов и низкой стоимости. Малые габариты обусловливают также хорошие частотные свойства контактов. Неразъемные контактные соединения реализуются пайкой, сваркой, клейкой. Преимуществами контактирования пайкой являются простота процесса и хорошая ремонтопригодность. Технология накладывает ограничения на конструкцию. [1]

Неразъемные контактные соединения , в которых при работе аппарата не происходит отделения или перемещения одной контактной поверхности относительно другой. Эти соединения осуществляются болтами, заклепками, опрессовкой и другими механическими способами. [2]

Неразъемные контактные соединения могут осуществляться способами сварки, литья, лайки, опрессования, обжатия и волочения соединяемых проводников. Соединение при этом получается цельнометаллическим или монолитным. [3]

Неразъемные контактные соединения выполняют пайкой или холодным обжатием. [5]

Основными параметрами неразъемных контактных соединений являются: незначительное воздействие технологических факторов на соседние участки; хорошая ремонтопригодность; возможность механизации и автоматизации технологического процесса контактирования. [7]

При осмотре пускорегулирующей аппаратуры особенно тщательно проверяют неразъемные контактные соединения , включающие контакты, электромагниты, механизмы аппаратов. [8]

Однако пластическая деформация материала контактов более характерна для неразъемных контактных соединений , в которых контактное нажатие достигает нескольких тысяч ньютонов. В размыкаемых контактных соединениях контактное нажатие значительно ниже, и пластическая деформация происходит, как правило, при первоначальном соприкосновении грубо обработанных поверхностей и преимущественно в материалах с низким пределом текучести. При повторных замыканиях контактов преобладает упругая деформация. [9]

Контактные зажимы для присоединения питающих проводов в электроустановочных устройствах, как правило, неподвижны и представляют собой неразъемные контактные соединения . Как указывалось ранее, эти зажимы выполняются винтовыми или безвинтовыми. [10]

Неразъемным называют такое контактное соединение токоведу-щих частей, которое не может быть разобрано на части без его разрушения. Неразъемные контактные соединения выполняют пайкой, сваркой или опрессовкой. [11]

Неразъемные контактные соединения являются наиболее распространенными в конструкциях РЭС ввиду их высокой надежности, малых габаритов и низкой стоимости. Малые габариты обусловливают также хорошие частотные свойства контактов. Неразъемные контактные соединения реализуются пайкой, сваркой, клейкой. Преимуществами контактирования пайкой являются простота процесса и хорошая ремонтопригодность. Технология накладывает ограничения на конструкцию. [12]

При компоновке электрического аппарата обязательно учитываются эксплуатационные требования. Электрический аппарат компонуется таким образом, чтобы обеспечить свободный и удобный осмотр в эксплуатационных условиях, на месте его установки. Предусматривается свободный доступ к крепежным деталям, особенно к крепежу неразъемных контактных соединений , который в эксплуатации систематически подтягивается. Конструкция аппарата, находящегося в металлическом корпусе или оболочке, должна иметь заземляющий болт с соответствующим условным обозначением на его головке. В аппаратах небольших габаритов в качестве заземляющего болта может быть использован один из крепежных болтов; металл корпуса в этом месте лудится. [13]

Алюминий применяется в болтовых контактных соединениях, когда сопротивление в месте контактирования невелико, а вредное воздействие агрессивных сред исключено. Наличие окислов на поверхности, низкая температура плавления, высокая интенсивность дуговой эрозии, в несколько раз превышающая эрозию меди и серебра в сопоставимых условиях, делают этот контактный материал непригодным для разрывных контактов. Алюминий широко применяется в качестве материала для токоведущих шин. Чтобы осуществлять неразъемные контактные соединения , алюминиевые детали плакируются медью или на них с помощью холодной сварки устанавливаются медные наконечники. [15]

Источник

Неразъемные соединения

Введение

Неразъемными соединениями называются такие, повторная сборка и разборка которых невозможна без повреждения деталей. К ним относятся соединения сварные, паяные, соединения, получаемые склеиванием, соединения заклепками и т.д.

6.1 Соединения сварные

Сварка — один из наиболее прогрессивных способов соединения составных частей изделия. Сварка — это процесс получения неразъемного соединения путем сплавления металлов деталей и сварочного электрода. При сплавлении образуется сварной шов.

Существует много видов сварки и способов их осуществления, например:

- ручная электродуговая (ГОСТ 5264-80*);

- автоматическая и полуавтоматическая под флюсом (ГОСТ 11533-75);

- дуговая сварка в защитном газе (ГОСТ 14771-76*);

- контактная сварка (ГОСТ 15878-79) и др.

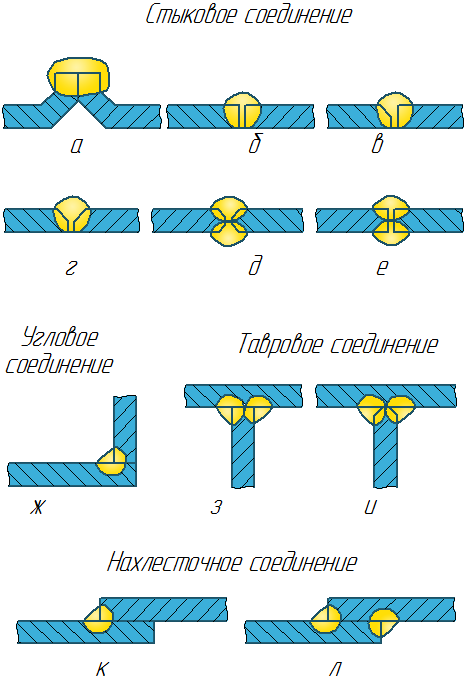

Сварные соединения (швы) делятся на следующие виды:

- стыковое, обозначаемое буквой С (Рисунок 6.1, а-е);

- угловое, обозначаемое буквой У (Рисунок 6.1, ж);

- тавровое, обозначаемое буквой Т (Рисунок 6.1, з, и);

- нахлесточное, обозначаемое буквой Н (Рисунок 6.1, к, л);

Рисунок 6.1 — Виды сварных швов

Кромки свариваемых деталей могут быть подготовлены: с отбортовкой (Рисунок 6.1, а), без скосов (Рисунок 6.1, б, е, ж, к), со скосом одной кромки (Рисунок 6.1, в), со скосом обеих кромок (Рисунок 6.1, г), с двумя симметричными скосами одной кромки (Рисунок 6.1, д, и) и др.

Шов может быть односторонний (Рисунок 6.1, а, б, в, г, ж, к) и двусторонний (Рисунок 6.1, д, е, з, и, л).

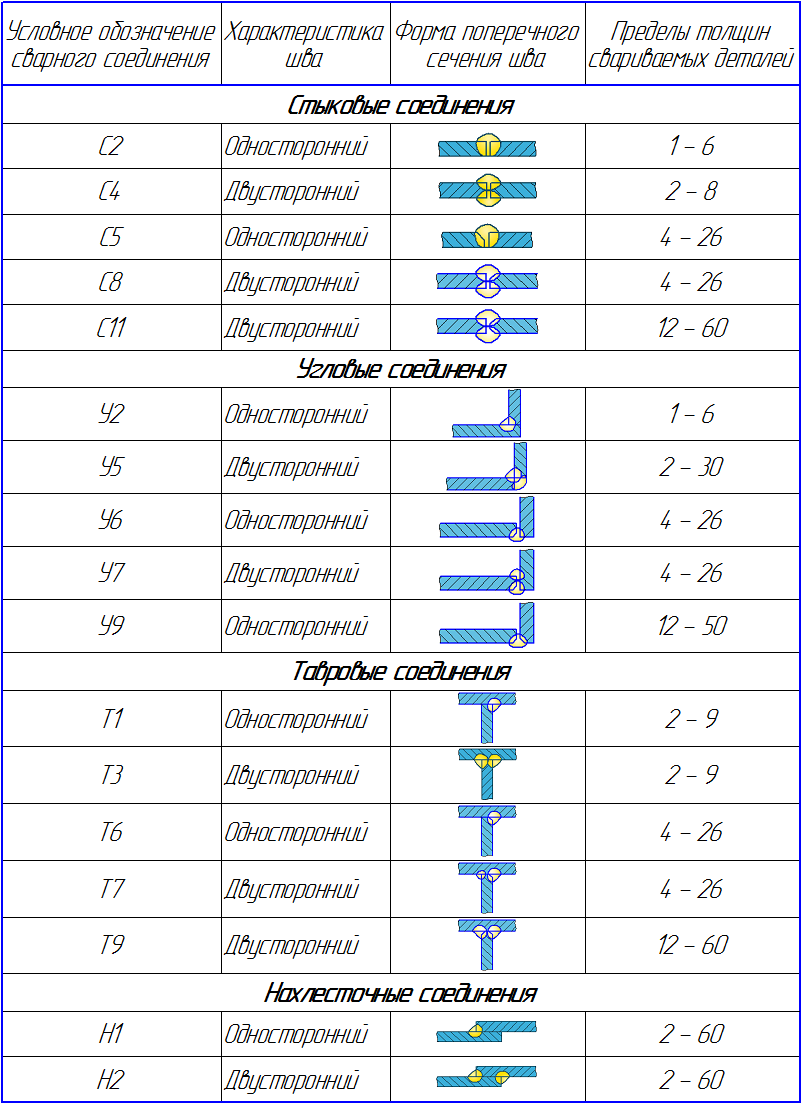

На чертежах к буквенному обозначению сварного шва добавляют цифровое, которое характеризует всю совокупность конструктивных элементов сварного шва, т.е. вид подготовки кромок, толщину свариваемых деталей и т.д.

Например, стыковое соединение, односторонний шов без скосов обеих кромок для деталей толщиной S = 1…6 мм — обозначается С2; тавровое соединение, шов двусторонний с двумя скосами одной кромки, толщина деталей S = 12…100 мм — обозначается Т9, см. таблицу ниже, на которой представлены некоторые обозначения типов сварных швов.

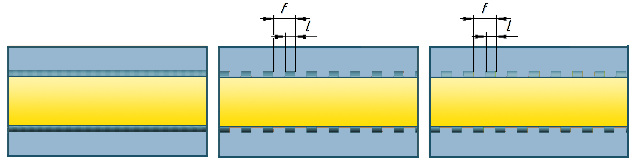

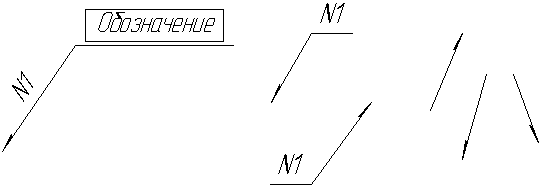

Шов характеризуется размером катета поперечного сечения шва (в нахлесточном, угловом и тавровом соединениях). Шов может быть непрерывным (Рисунок 6.2, а), прерывистым с цепным расположением свариваемых участков (Рисунок 6.2, б) и непрерывным с шахматным расположением свариваемых участков (Рисунок 6.2, в).

| ||

| а | б | в |

Рисунок 6.2 — Расположение сварочных швов

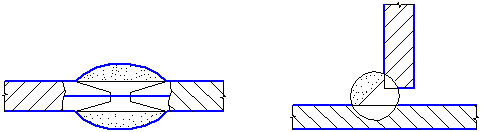

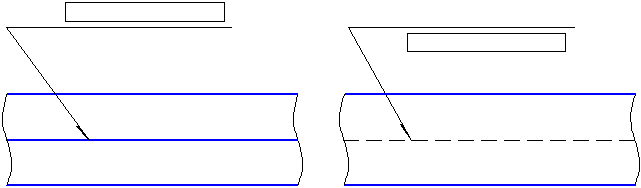

Выступающую часть шва над поверхностью основного металла называется выпуклостью или усилением шва (Рисунок 6.3). Шов может выполняться по замкнутой (Рисунок 6.4, а) или незамкнутой линии (Рисунок 6.4, б).

| |

| а | б |

Рисунок 6.3 — Усиление шва

| |

| а | б |

Рисунок 6.4 — Замкнутая (а) и незамкнутая (б) линии шва

Согласно ГОСТ 2.312-72, шов сварного соединения независимо от способа сварки условно изображают сплошной основной (видимый шов) или штриховой (невидимый шов) линией (Рисунок 6.5, а). Одиночные сварные точки изображают знаком «+» высотой и шириной 5…10 мм, толщина линий S (Рисунок 6.5, б). Невидимые сварные точки не изображают.

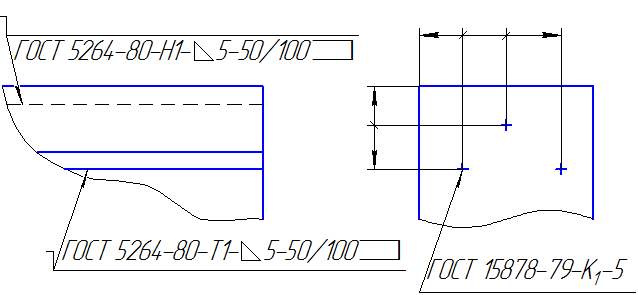

На Рисунке 6.5, а показаны примеры условных обозначений сварных швов:

— верхний шов (изображен штриховой линией) нахлесточного соединения, выполнен ручной электродуговой сваркой при монтаже изделия, по незамкнутой линии, катет шва 5 мм, шов прерывистый с цепным расположением провариваемых участков, l-50 мм и t-100 мм;

— нижний шов таврового соединения выполнен при монтаже изделия ручной электродуговой сваркой, шов прерывистый цепной, l-50 мм, t-100 мм, катет шва 5 мм, шов выполняется при монтаже изделия.

| |

| а | б |

Рисунок 6.5 — Пример изображения и обозначения сварного шва на чертеже

Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения шва с лицевой стороны (Рисунок 6.6, а) или под полкой линии-выноски, проводимой от оборотной стороны (Рисунок 6.6, б). Линию-выноску начинают односторонней стрелкой.

| |

| а | б |

Рисунок 6.6 — Схема нанесения условного обозначения сварного шва

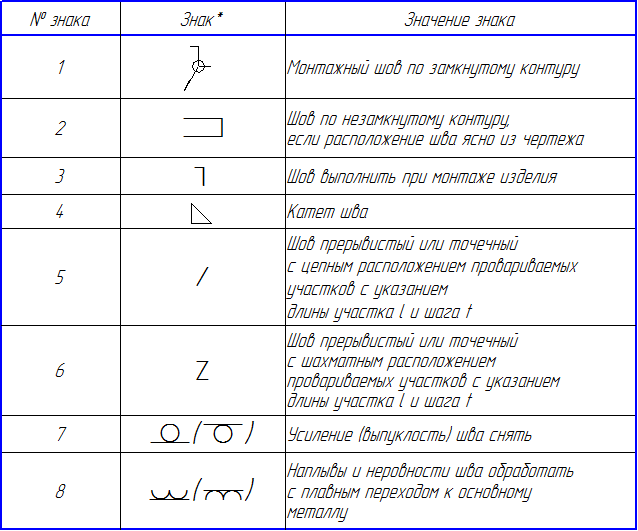

В условном обозначении шва могут быть применены знаки, представленные в таблице 6.1.

Таблица 6.1- Условные обозначения типа сварного шва

В скобках приведено изображение знаков при обозначении шва с оборотной стороны, т.е. при записи условного обозначения шва под полкой линии-выноски.

Все знаки выполняют тонкими линиями. Высота знаков должна быть одинаковой с высотой цифр, входящих в обозначение шва.

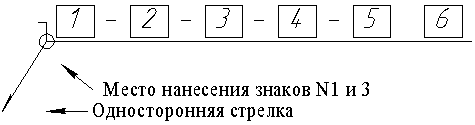

На Рисунке 6.7 приведено полное условное обозначение стандартного шва или одиночной сварной точки по ГОСТ 2.312-72.

Рисунок 6.7 — Условное обозначение сварного шва

1 — Обозначение стандарта на типы и конструктивные элементы швов

2 — Буквенно-цифровое обозначение шва

3 — Условное обозначение способа сварки (допускается не указывать)

4 — Знак 4 (табл.6.1) и размер катета

5 — Размер:

— для прерывистого шва — длины привариваемого участка

— для одиночной сварной точки, или контактной точечной сварки — расчетного диаметра точки

— для контактной шовной сварки — расчетной ширины шва

— для прерывистого шва контактной шовной сварки — расчетной ширины шва, знак умножения, размер длины привариваемого участка, знак / и размер шва

6 — Вспомогательные знаки

При наличии одинаковых швов обозначение наносят у одного изображения, а у остальных проводят линии-выноски с полками для указания номера шва (Рисунок 6.8, а, б) или без полок, если все швы одинаковые (Рисунок 6.8, в).

| ||

| а | б | в |

Рисунок 6.8

Если все сварные швы, изображенные на чертеже изделия, хотя и разных типов, выполняют по одному и тому же стандарту, например, ГОСТ 5264-80, его обозначение на полке не указывают, а дают ссылку в технических требованиях.

6.2 Соединения паяные

В паяных соединениях детали соединяются путем схватывания металлов припоя и деталей. Пайку применяют для получения герметичности, образования покрытия от коррозии (лужения), при соединении деталей, и т.д. В ряде случаев способ соединения пайкой имеет преимущество перед сваркой, его широко применяют в радиотехнике, электронике, приборостроении.

Существует большое число способов пайки, простейшим из которых является пайка паяльником.

Способ пайки указывают в технической документации.

Припои подразделяют:

- по температуре расплавления на:

- особолегкоплавкие (до 145° С),

- легкоплавкие (до 450° С),

- среднеплавкие (до 1100° С),

- высокоплавкие (до 1850° С) и

- тугоплавкие (свыше 1850° С);

- по основному компоненту на:

- оловянные (ПО),

- оловянно-свинцовые (ПОС),

- цинковые (ПП),

- медно-цинковые (латунные, ПМЦ),

- серебряные (ПСр) и др.

Наиболее широко применяются оловянно-свинцовые припои. Выпускают припои в виде проволоки (Прв), прутков (Пт), лент (Л) и др.

Марку припоя записывают в технических требованиях по типу:

ПОС 40 ГОСТ (без указания сортамента) или

Припой Прв КР2 ПОС 40 ГОСТ 21931-76 1931-76 (с указанием сортамента),

где Прв КР2 — проволока круглого сечения диаметром 2 мм. Число 40 указывает содержание олова в процентах (остальное — свинец); припой ПСр 70 ГОСТ 19733-74* — 70% серебра, 26% меди и 4% цинка; припой ПОС 40 — мягкий, ПСр 70 твердый.

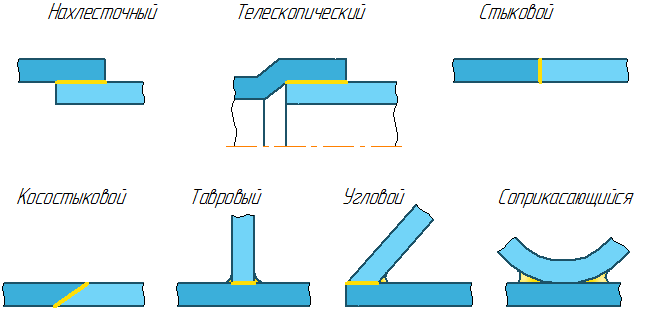

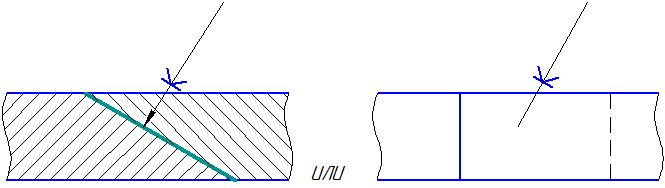

При соединении получается паяный шов (ГОСТ 19249-73 — Соединения паяные. Основные типы и параметры). Как и сварные, паяные швы (П) подразделяют (рис. 6.9) на: нахлесточные (ПН-1, ПН-2,…); телескопические (ПН-5, ПН-6); стыковые (ПВ-1,ПВ-2,…); косостыковые (ПВ-3, ПВ-4); тавровые (ПТ-1,ПТ-2,…); угловые (ПУ-1,ПУ-2,…); соприкасающиеся (ПС-1,ПС-2,…).

Рисунок 6.9 — Типы паяного шва

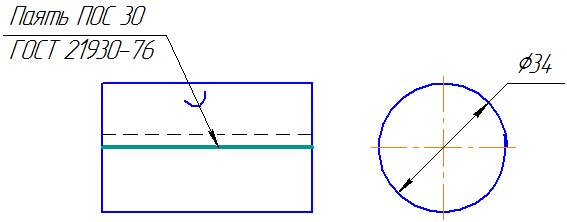

Независимо от способа пайки швы на видах и разрезах изображают, согласно ГОСТ 2.313-82 (СТ СЭВ 138-81), сплошной линией толщиной 2s. На линии выноске, выполняемой тонкой линией и начинающейся от изображения шва двусторонней стрелкой (а не односторонней, как у сварного шва), помешают условный знак пайки, наносимый основной линией. Шов по замкнутой линии обозначают тем же знаком, что и аналогичный сварной шов.

Согласно ГОСТ 19249-73*, тип шва указывают на полке линии-выноски (Рисунок 6.10).

Рисунок 6.10 — Пример обозначения паяного шва на чертеже

6.3 Соединение заклепками

Такие соединения применяют для деталей из несвариваемых, а также не допускающих нагрева материалов в самых различных областях техники – металлоконструкциях, котлах, судо- и самолетостроении.

Заклепки изготавливают из достаточно пластичных для образования головок материалов: сталей марок Ст2, Ст3, Стали 10, латуни, меди и др. Материал заклепок должен быть однородным с материалом соединяемых металлических деталей.

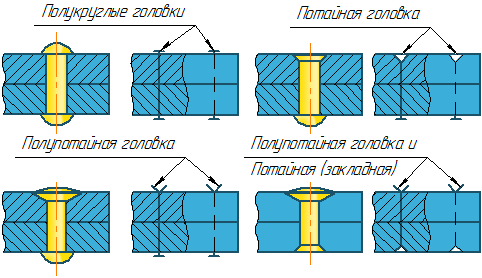

Наиболее широко применяют заклепки с полукруглой, потайной, полупотайной, плоской головкой, классов точности В и С, с покрытием и без него.

Рисунок 6.11 — Заклепки

Обозначение: Заклепка С8х20.38.МЗ.136 ГОСТ …, где — С — класс точности, 8 — диаметр, 20 — длина, 38 — обозначение группы материала, М3 — марка материала (медь), 136 — обозначение вида и толщины покрытия.

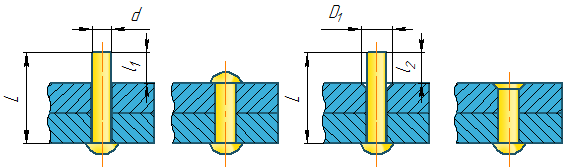

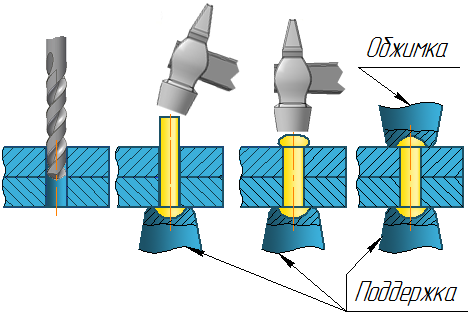

Отверстия под заклепки пробивают или сверлят немного больше размера (на 0,5 …1 мм) диаметра заклепки. Свободный конец должен иметь длину, необходимую для изготовления замыкающей головки (Рисунок 6.12) и выбираемую по ГОСТ 14802-85 — «ЗАКЛЕПКИ (ПОВЫШЕННОЙ ТОЧНОСТИ) Диаметры отверстий под заклепки, размеры замыкающих головок и подбор длин заклепок», размеры гнезд регламентированы ГОСТ 12876-67 — «Поверхности опорные под крепежные детали. Размеры».

.

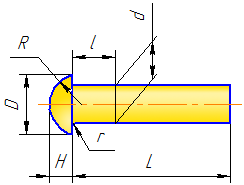

Рисунок 6.12 — Расчет длины заклепки

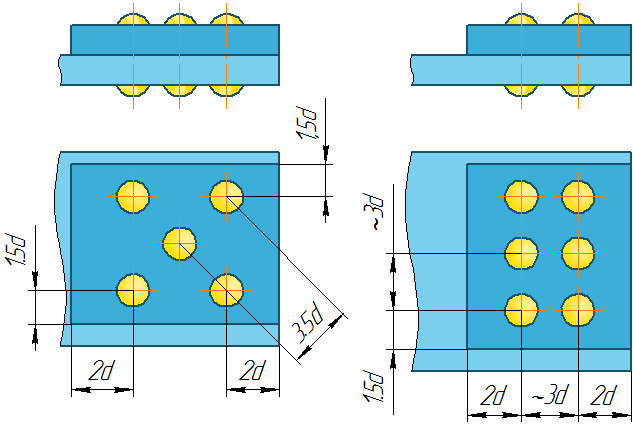

По назначению заклепочные швы делят на прочные, плотные, обеспечивающие герметичность, и плотно-прочные. По конструктивным признакам заклепочные швы бывают одно-, двух-, трехрядные и т.д. с листами, расположенными встык с одной или двумя накладками, с цепным или шахматным расположением заклепок (Рисунок 6.13).

Рисунок 6.13 — Варианты расположения заклепок

Если шов содержит заклепки одного типа и с одинаковыми размерами, то на чертеже согласно ГОСТ их обозначают одним из условных знаков в одном-двух местах каждого соединения, а в остальных — центровыми или осевыми линиями (Рисунок 6.14). На чертеже наносят размеры расстояний между заклепками в ряду, между рядами и от кромок листов.

Рисунок 6.14 — Условные изображения заклепок различного типа на чертеже

Рисунок 6.15 — формирование замыкающей головки

Рисунок 6.16 — Изображение заклепки с полукруглой головкой

| Диаметр стержня d | Диаметр головки D | Высота головки H | Радиус под головкой r, не более | Радиус сферы головки R | Расстояние oт основания головки до места измерения диаметра, l |

|---|---|---|---|---|---|

| 1 | 1,8 | 0,6 | 0,2 | 1 | 1,5 |

| 1,2 | 2,1 | 0,7 | 1,2 | ||

| (1,4) | 2,5 | 0,8 | 1,4 | ||

| 1,6 | 2,9 | 1,0 | 1,6 | ||

| 2 | 3,5 | 1,2 | 1,9 | ||

| 2,5 | 4,4 | 1,5 | 2,4 | 3 | |

| 3 | 5,3 | 1,8 | 2,9 | ||

| (3,5) | 6,3 | 2,1 | 0,4 | 3,4 | |

| 4 | 7,1 | 2,4 | 3,8 | ||

| 5 | 8,8 | 3,0 | 4,7 | 4 | |

| 6 | 11 | 3,6 | 0,5 | 6 | |

| 8 | 14 | 4,8 | 7,5 | ||

| 10 | 16 | 6,0 | 0,6 | 8,3 | 6 |

| 12 | 19 | 7,2 | 0,8 | 9,8 | |

| (14) | 22 | 8,4 | 11,4 | ||

| 16 | 25 | 9,5 | 1,0 | 13 | |

| (18) | 27 | 11 | 13,8 | 8 | |

| 20 | 30 | 12 | 15,4 | ||

| (22) | 35 | 13 | 18,3 | ||

| 24 | 37 | 16 | 1,2 | 18,7 | |

| 30 | 45 | 20 | 22,7 | 10 | |

| 36 | 55 | 24 | 1,6 | 27,8 |

Длина заклепок выбирается из следующего ряда: 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58, 60, 65, 70, 75, 80, 85, 90, 95, 100 мм и т.д..

| Диаметр заклепки | 1 | 1,2 | 1,6 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 13 | 16 | 19 | 22 | 25 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Точная сборка 1-я | 1,1 | 1,3 | 1,7 | 2,1 | 3,1 | 4,1 | 5,2 | 6,2 | 8,2 | 10,5 | 13,5 | 16,5 | 20 | 23 | 26 |

| Точная сборка 2-я | 1,2 | 1,4 | 1,8 | 2,2 | 3,3 | 4,2 | 5,5 | 6,5 | 8,5 | 11,0 | 13,5 | 16,5 | 21 | 23 | 26 |

| Грубая сборка | — | — | — | 2,3 | 3,5 | 4,5 | 5,8 | 6,8 | 8,8 | 11,0 | 14,0 | 17,0 | 21 | 24 | 27 |

6.4 Соединения, получаемые склеиванием

Способ соединения деревянных, пластмассовых и металлических деталей и конструкций путем склеивания, находит широкое применение в промышленности.

Правила изображения полностью совпадают с изложенными выше для паяных соединений, отличается лишь знак (Рисунок 6.17) (ГОСТ ГОСТ 2.313-82).

Обозначение: Клей БФ-10Т ГОСТ 22345-77*, обозначение приводят в технических требованиях, в простейших случаях — на полке линии-выноски.

Рисунок 6.17

Источник