Методы нарезания зубчатых колес

В настоящее время зубчатые колеса нарезают в основном двумя методами: методом копирования и методом обката или огибания.

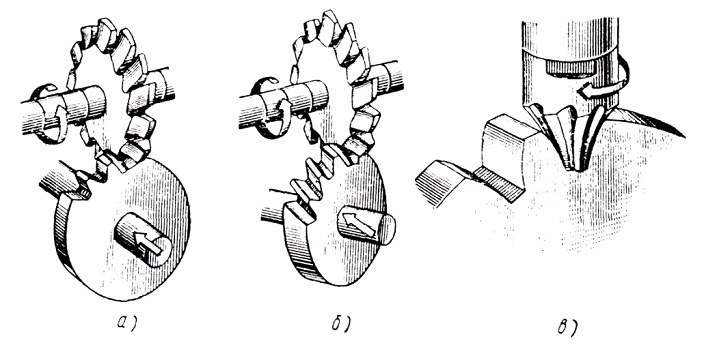

Метод копирования. Для нарезания зубчатых колес этим методом применяют инструмент, режущие кромки которого имеют очертание, соответствующее контуру впадины нарезаемого зубчатого колеса. В качестве такого инструмента используют модульные фрезы (дисковые или концевые) (рис. 1, а, б, в) или же фасонные резцы. Обработка производится либо одним инструментом (поочерёдно каждую впадину), либо несколькими одновременно по числу впадин. Недостатки метода копирования: 1 – для обработки каждого зубчатого колеса с определенным числом зубьев и модулем требуется инструмент специального профиля, поскольку профиль зависит от модуля. смещения исходного контура и числа зубьев. 2 – точность нарезания зубчатых колес невысока, так как помимо погрешности, обусловленной неточностью работы делительного механизма, неизбежны погрешности, вследствие неточности инструмента. В связи с указанными недостатками к такому методу зубонарезания прибегают лишь при отсутствии зуборезных станков, а также для предварительного нарезания впадин (при черновой операции). При нарезании зубьев одним инструментом производится поворот головки на шаг зубьев, т.е. на 1/z часть оборота, где z – число зубьев нарезаемого колеса. Производительность при этом способе низка, так как зубья нарезаются каждый отдельно и требуют время на возврат инструмента в исходное

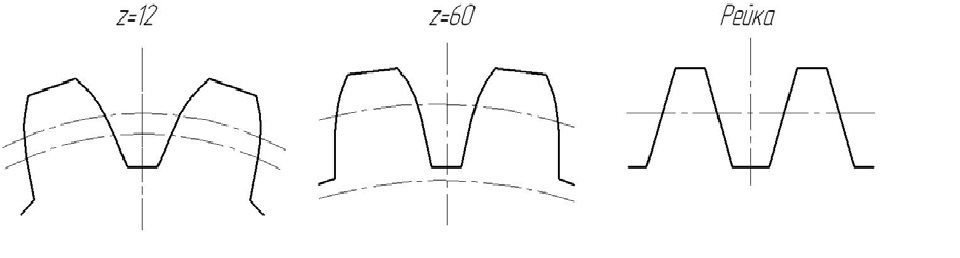

При этом методе инструментом служит фасонная фреза, профиль которой представляет копию впадины между зубьями колеса (рис. 1). Обычно для зубчатых колес применяют модульные дисковые фрезы, а для особенно больших зубчатых колес – фасонные пальцевые фрезы (рис. 1, в). С увеличением числа зубьев кривые эвольвенты зуба изменяются и приближаются к прямой линии, а при колесе с бесконечно большим количеством зубьев – рейке; эвольвента превращается в прямую линию (рис. 2). При точном нарезании колес с числом зубев от 12 до 300 одного модуля необходимо 288 фрез с различным профилем их зубьев. Такое количество фрез для колес только одного модуля иметь дорого и трудно, поэтому в зависимости от точности нарезания ограничиваются комплектом из 3,8,15 или 26 фрез вместо 288.

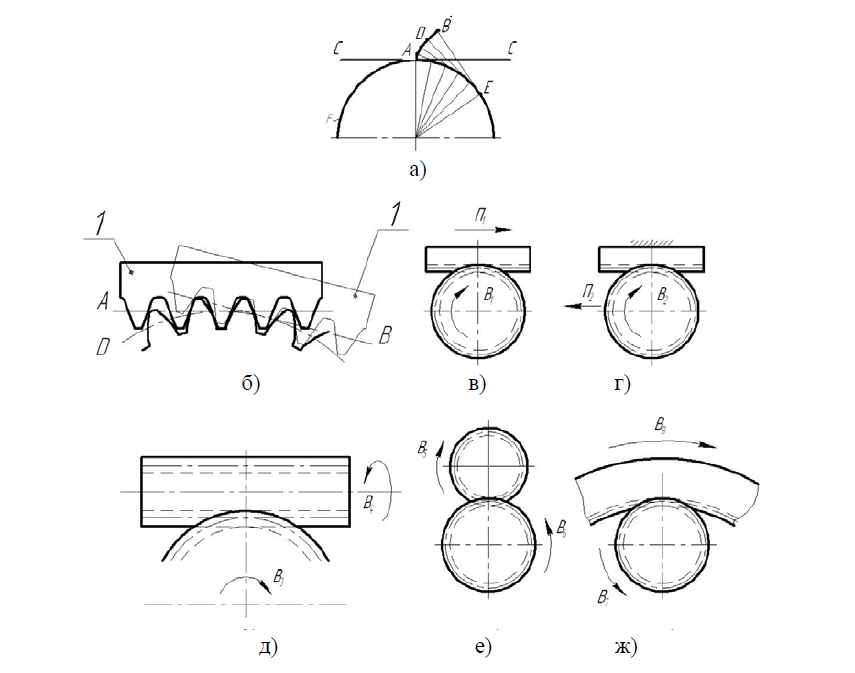

Рис. 1. Схема нарезания зубчатых колес методом копирования:

а – дисковой модульной фрезой цилиндрического колеса с прямыми зубьями; б – дисковой модульной фрезой цилиндрического колеса с винтовыми зубьями; в – пальцевой модульной фрезой цилиндрического колеса с прямыми зубьями

Каждая фреза из комплекта имеет свой номер и предназначена для нарезания колес с определенным диапазоном их зубьев. При комплекте из восьми фрез точно по профилю могут быть нарезаны колеса, имеющие число зубьев 12, 14, 17, 21, 26, 35, 55 и 135, а все остальные колеса получаются при нарезании неточного профиля.

Рис. 2. Изменение профиля зубьев колес при увеличении зубьев

Увеличение количества фрез в наборе для более крупных модулей вызвано тем, что неточность нарезания одной фрезы колес с разными числами зубьев для больших модулей сказывается больше. По этой причине для точных колес более крупных модулей (свыше 16 мм) применяют комплекты, состоящие из 26 номеров фрез для каждого модуля. Подбор модульной фрезы для нарезания косозубых шестерен несколько сложнее, так как в этом случае необходимо учесть величину угла β наклона зубцов. Если для нарезания, например 32 косых зубцов модуля 6, взять фрезу №5 из 8-штучного набора, то это будет ошибкой, и в работе получится брак. В этом случае профрезерованная впадина между зубцами получится значительно шире, чем это требуется. Для того, чтобы получить правильный профиль у косых зубцов, необходимо модульную фрезу подбирать не по действительному числу зубцов, а по фиктивному. Это фиктивное число зубцов необходимо определять по следующей формуле: .jpg)

где Zф – фиктивное число зубцов фрезы, z – действительное число зубцов, β – угол наклона зуба.

Основная ошибка в профиле нарезаемого колеса здесь обусловлена тем, что косозубое колесо имеет эвольвентный профиль только в торцовом сечении, тогда как эвольвентный профиль фрезы располагается в сечении нормальном к направлению зуба.

Метод обката. При методе обката (огибания) заготовка и зубонарезной инструмент воспроизводят движения пары сопряженных элементов зубчатой или червячной передачи. Для этого инструменту придается форма зубчатого колеса, зубчатой рейки или червяка. Эвольвентную кривую АВ зуба, опишет точка А, принадлежащая прямой СС (рис. 3, а), если эту прямую перекатывать без скольжения по неподвижной окружности F. Отрезок DE, будет касаться эвольвентной кривой во всех положениях прямой СС. Это означает, что эвольвентная кривая в данном случае будет огибающей ряда последовательных положений отрезка DE, перемещающегося вместе с прямой АС.

Рис. 3. Схемы зубонарезания методом обкатки

Для образования профиля зуба цилиндрических колес методом обката исходной рейке 1 с прямолинейным производящим контуром АВ (рис. 3, б) сообщают движение качения относительно нарезаемой заготовки (по делительной окружности Д). Образуемый таким способом профиль зуба является огибающей положений производящего контура. Это исполнительное движение формообразования профиля зуба является сложным и осуществляется в станках двумя элементарными взаимосвязанными движениями. Возможны схемы нарезки зубьев при движениях П1 и В1 (рис. 3, в) или при движениях П2 и В2 (рис. 3, г). Вариант относительного движения гребенки при неподвижной заготовке в практике не используется, так как в этом случае усложняется конструкция станка. Если рейки размещены на цилиндре так, что производящие контуры располагаются по винтовой линии, то режущая рейка становится червячной фрезой, и исполнительное движение формообразования состоит из двух вращательных движений В3 и В4 (рис. 3, д). В качестве производящего контура, кроме зуба рейки, можно использовать также зубчатые цилиндрические колеса. Тогда исполнительное движение образуется из двух взаимосвязанных вращательных движений В5 и В6 (рис. 3, е) при нарезании колес с внешним зацеплением и В7, В8 при нарезании колес с внутренним зацеплением (рис. 3, ж).

Источник

Методы нарезания зубчатых колес.

Способы нарезания зубьев на деталях применяемые зуборезных инструментов можно подразделить на две большие группы :

1. Работающие методом копирования.

Это когда профиль инструмента совпадает всеми своими точками с профилем межзубовой канавки нарезаемой детали (например, головки для контурного зубодолбления, дисковые и пальцевые зуборезные фрезы и др.). Обработка в этом случае производится чаще всего па обычных универсальных станках с использованием делительной головки или специальных делительных приспособлений.

2. Работающие методом обкатки.

При этом методе зубья инструмента по профилю не совпадают с образуемой ими впадиной. Профиль нарезаемых зубьев представляет собой огибающую, получающуюся при различных положениях режущих лезвий инструмента, который имеет профиль сопряженной рейки или профиль зуба сопряженного колеса. В этом случае обычно режущий инструмент и нарезаемая деталь находятся в сопряженном зацеплении, как колеса зубчатой пары. Для этого необходимо, чтобы начальные окружности инструмента и колеса перекатывались одна по другой без скольжения.

Из указанных двух методов наиболее широкое применение в промышленности имеет метод обкатки. Этот метод является более производительным и поэтому находит применение в условиях серийного или массового производства деталей зубчатых зацеплений. Метод копирования в основном используется в индивидуальном производстве и при ремонтных работах. К преимуществам метода обкатки можно отнести следующее.

Профиль инструмента чаще всего не зависит от числа зубьев нарезаемого колеса, а поэтому одной и топ же червячной фрезой, долбяком или гребенкой можно нарезать зубчатые колеса с любым числом зубьев. Ввиду отсутствия процесса деления и обычно холостых движении метод обкатки является непрерывным и высокопроизводительным процессом. Непрерывность и равномерность процесса обкатки и отсутствие случайных отклонений в профиле значительно повышают точность зубчатых колес по профилю и особенно по шагу.

Однако и при методе копирования могут использоваться такие высокопроизводительные инструменты, как головки для контурного зубодолбления и протяжки, которые являются инструментами массового производства.

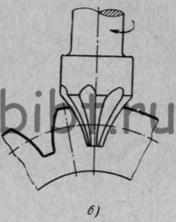

Принцип работы головки контурного зубодолбления состоит в следующем :фасонные резцы, имеющие форму профиля впадины зубчатого прямозубого цилиндрического колеса и расположенные в радиальных пазах корпуса, после каждого рабочего хода отводятся, а затем в начале рабочего хода подаются в радиальном направлении и при рабочем движении заготовки производят долбление впадин. В головке обычно закреплено столько резцов, сколько впадин имеет зубчатое колесо. Таким образом, каждый резец прорезает только одну впадину. По конструкции сборные резцы к головкам бывают нескольких типов. Несмотря на сложность конструкции головки, благодаря достаточно высокой производительности процесса, она находит применение условиях массового производства.

Высокая производительность при нарезании зубьев обеспечивается при использовании продольных радиальных и круговых протяжек. При этом для обработки колес с наружными зубьями применяются два метода копирования: продавливанием заготовки сквозь полую трубчатую протяжку и с применением набора радиально установленных плоских протяжек, а также методом обкатки с использованием набора плоских реечных протяжек.Так как о конструктивных особенностях круглых (дисковых) протяжек указывалось выше, а дисковые и концевые зуборезные фрезы по своей конструкции являются обычными затылованными фасонными фрезами, то нет необходимости в подробном их описании.

Среди зуборезных инструментов, работающих по методу обкатки, особый интерес представляют такие наиболее производительные инструменты, как червячные фрезы, долбяки, резцовые и протяжные головки, шеверы, а также такие зуборезные инструменты новейшей конструкции, как сдвоенные головки (фрезы), обкаточные резцы.

Материал для статьи предоставлен нашим партнером : Компания «Инженер Поможет»

Источник

Нарезание зубьев цилиндрических зубчатых колес

Существует два основных способа нарезания зубьев цилиндрических зубчатых колес: копированием и обкаткой (огибанием).

Простейший способ нарезания копированием заключается в прорезании впадин между зубьями профильными (модульными) фрезами. После прорезания каждой впадины заготовку поворачивают на величину шага зацепления.

Рис. 3. Схема нарезания зубьев модульными фрезами

Модульные фрезы бывают дисковые (рис. 3, а) и концевые (пальцевые). Концевые фрезы (рис. 3, б) применяют для нарезания зубьев больших модулей.

Нарезание зубьев по способу копирования дисковыми фрезами производится на универсально-фрезерных станках с применением делительных головок, а пальцевыми фрезами нарезают на зубофрезерных станках, снабженных специальными головками или на специальных станках. Способ копирования в силу ряда недостатков применяется лишь для нарезания зубьев колес невысокой точности при единичном производстве (главным образом в ремонтных мастерских).

Неточность нарезания зубьев этим способом в основном определяется следующей причиной: чтобы получить точный профиль зубьев, нужно было бы для каждого модуля применять отдельную дисковую фрезу. Но это экономически невыгодно, так как пришлось бы иметь в цехе слишком большое число фрез. Поэтому используют наборы в 8, 15 или 26 фрез. Таким образом, одной фрезой нарезают зубчатые колеса с разным числом зубьев, находящимся в определенном диапазоне.

Нарезание зубьев методом обкатки (огибания) основано на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент.

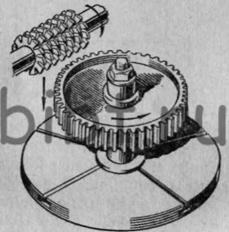

Рис. 4. Схема нарезания зубьев червячной фрезой

Нарезание червячной фрезой производят на зубофрезерных станках. Червячная фреза (рис. 4) представляет собой червяк с профилем зуборезной (основной) рейки, превращенной в режущий инструмент в результате прорезания в нем продольных спиральных канавок и затылования. Червячные фрезы делают однозаходными и многозаходными.

При нарезании зубьев обрабатываемая заготовка вращается вокруг вертикальной или горизонтальной оси, а фреза, вращаясь вокруг другой оси, перемещается вдоль оси вращения заготовки. Ось шпинделя фрезы наклонена относительно оси вращения заготовки под углом, равным углу наклона витков фрезы.

Нарезание зубьев червячной фрезой широко распространено как для предварительного, так и для окончательного нарезания прямых и спиральных наружных зубьев цилиндрических зубчатых колес в серийном и массовом производстве.

Существуют одношпиндельные и двушпиндельные зубофрезерные станки; чаще используют одношпиндельные станки.

Рис. 5. Зуборезный станок

На рис. 5 показана схема одношпиндельного зубофрезерного станка. Здесь заготовка закреплена на вертикальной оправке 1 круглого стола 2, могущего перемещаться для установки на нужную глубину резания. Сверху оправка поддерживается кронштейном 3. Фреза помещена на шпинделе суппорта 4, перемещающегося в вертикальном направлении.

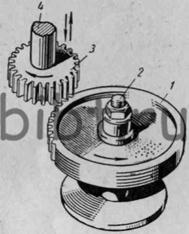

Рис. 6. Схема нарезания зубьев на зубодолбежных станках

В этом случае режущий инструмент-долбяк (рис. 6) представляет собой режущее колесо с зубьями эвольвентного профиля. Нарезание зубьев производится на зубодолбежных станках, устроенных следующим образом. Заготовка 1, закрепленная на оправке вертикального шпинделя 2, медленно вращается вокруг своей оси. Долбяк 3, помещенный на шпиндель 4 головки, вращаясь, совершает возвратно-поступательное движение в вертикальном направлении, образуя постепенно впадины между зубьями в заготовке. В процессе зубонарезания окружные скорости долбяка и заготовки одинаковы (на их начальных окружностях), как будто бы они находятся в действительном зацеплении.

Долбление круглыми долбяками — единственно возможный способ нарезания зубчатых колес с внутренним зубом, а также зубчатых колес, у которых зубчатый венец расположен вблизи буртика или зубьев блочных колес, фрезерование которых невозможно из-за отсутствия места для выхода фрезы.

Источник