Нарезание резьбы

Операция обработки со снятием стружки, в результате которой образуются наружные или внутренние винтовые канавки с заданным профилем и размерами на цилиндрических или конических поверхностях, называется нарезанием резьбы.

Нарезание резьбы на винтах, болтах, гайках и других деталях производится в основном на станках. При монтажных и ремонтных работах слесарю в ряде случаев приходится нарезать резьбу вручную или с помощью пневматических или электрических машинок — резьбонарезателей.

Основными элементами любой резьбы, как отмечалось в гл. 3, являются профиль, шаг, глубина, наружный, средний и внутренний диаметры.

По форме профиля резьбы подразделяются на треугольную, прямоугольную, трапецеидальную, упорную и круглую (рис. 4.14).

Тип или профиль резьбы выбирается по ГОСТу в зависимости от назначения.

Рис. 4.14. Профили и элементы резьбы:

а — треугольная;

б — прямоугольная;

в — трапецеидальная;

г — упорная;

д — круглая;

d — наружный диаметр резьбы;

dcp — средний диаметр резьбы;

d1 — внутренний диаметр резьбы.

В машиностроении приняты три системы резьб: метрическая, у которой шаг и диаметр измеряются в миллиметрах; дюймовая, имеющая иную форму профиля и характеризуемая числом ниток на один дюйм ее длины и диаметром в дюймах;

трубная резьба, имеющая профиль, как и дюймовая, но меньше по шагу.

В практике слесарных работ нередко возникает необходимость определить размеры элементов резьбы на готовой детали. Наружный диаметр измеряют с помощью штангенциркуля или микрометра, а шаг резьбы — с помощью миллиметрового или дюймового резьбомера (набора шаблонов с резьбой различных размеров).

Для нарезания резьбы в отверстиях применяются метчики, а для нарезания наружной резьбы — плашки.

Метчиком называется режущий инструмент, представляющий собой закаленный винт, на котором прорезано несколько продольных прямых или винтовых канавок, образующих режущие кромки (рис. 4.15). Метчик имеет рабочую часть и хвостовик, заканчивающийся квадратом.

Рис. 4.15. Метчик и его элементы:

а — общий вид:

1 — режущее перо;

2 — режущая кромка;

3 — квадрат;

4 — хвостовик;

5 — канавка;

б — поперечное сечение:

1 — передняя поверхность;

2 — режущая кромка;

3 — задняя (затыловочная) поверхность;

4 — канавка;

5 — режущее перо.

Хвостовик метчика служит для закрепления инструмента в патроне или воротке во время работы. У ручных метчиков конец имеет квадратную форму.

Рабочая часть — нарезанная часть метчика, производящая нарезание резьбы; она подразделяется на заборную и калибрующую части.

Заборная (режущая) часть метчика — передняя конусная часть, которая первой входит в нарезаемое отверстие и совершает основную работу резания.

Калибрующая часть защищает и калибрует нарезаемое отверстие.

Для образования режущих кромок метчика и выхода стружки служат продольные канавки. Резьбовые части метчика, ограниченные канавками, называются режущими перьями.

По способу применения метчики делятся на ручные и машинные. Ручные метчики служат для нарезания резьбы вручную. Они обычно выпускаются комплектами из двух или трех штук. В комплект, состоящий из трех метчиков, входят черновой, средний и чистовой (или 1, 2, 3), а в комплект из двух метчиков — черновой и чистовой. В таком же порядке они применяются при нарезании резьбы.

Метчики условно обозначаются рисками (канавками): у чернового на хвостовике одна круговая риска, у среднего — две, у чистового — три. Там же указывается тип резьбы и ее размер.

Большое значение имеет правильный выбор диаметров отверстий для нарезания резьбы. Выбор диаметров сверл под данный тип и размер резьбы производится по специальным таблицам. Однако с достаточной для практики точностью диаметр сверла можно определить по формуле

Dсв=dр — 2h

где Dсв — диаметр сверла, мм; dр — наружный диаметр резьбы, мм; h — высота профиля резьбы, мм.

Нарезание резьбы ручными метчиками производится с помощью воротков, которые надеваются на квадратные концы хвостовиков. Воротки бывают различных конструкций с постоянными и регулируемыми отверстиями для метчика.

Инструмент, применяемый для нарезания наружной резьбы, называется плашкой. Плашка представляет собой стальную закаленную гайку со стружечными канавками, образующими режущие грани (рис. 4.16).

Рис. 4.16. Плашка и ее элементы:

а — общий вид;

б — геометрические параметры плашки.

1 — калибрующая часть;

2 — заборная часть;

3 — стружечная канавка.

Плашки бывают круглые (иногда их называют лерками), раздвижные (клупповые) и специальные для нарезания труб.

Для работы с круглыми плашками применяются воротки (леркодержатели), представляющие собой рамку с двумя рукоятками, в отверстие которой помещается плашка и удерживается от проворачивания с помощью трех стопорных винтов, конические концы которых входят в углубления на боковой поверхности плашек.

Клуппы для раздвижных плашек представляют собой косую рамку с двумя рукоятками. В отверстие рамки вставляются полуплашки. Устанавливаются полуплашки на требуемый размер с помощью специального нажимного винта.

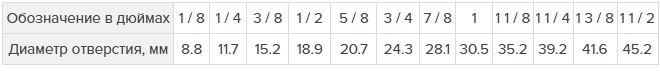

Для нарезания резьбы метчиком выполняются следующие приемы. Деталь закрепляется в тисках, черновой метчик смазывается и в вертикальном положении (без перекоса) вставляется в нарезаемое отверстие. Надев на метчик вороток и слегка прижимая его к детали левой рукой, правой осторожно поворачивают вороток по часовой стрелке (при нарезании Левой резьбы — против часовой стрелки) до тех пор, пока метчик не врежется в металл и его положение в отверстии не станет устойчивым. Затем вороток берут двумя руками и плавно вращают (рис. 4.17, а). После одного-двух полных оборотов возвратным движением метчика примерно на четверть оборота ломают стружку, это значительно облегчает процесс нарезания. Закончив нарезание, вывертывают метчик из отверстия (вращением воротка в обратную сторону) или пропускают его насквозь.

Второй и третий метчики смазывают и вводят в отверстие без воротка. После того как метчик правильно установится по резьбе, надевают вороток и продолжают нарезание резьбы.

При нарезании глубоких отверстий необходимо в процессе резания 2—3 раза полностью вывинтить метчик и очистить его от стружки, так как избыток ее в канавках может вызвать поломку метчика или срыв резьбы.

Перед нарезанием наружной резьбы плашками обточенный до нужного диаметра стержень закрепляют в тисках. На самом конце стержня снимается небольшая фаска под углом 45° (рис. 4.17,6). Стержень должен иметь чистую поверхность, так как нарезание резьбы по окалине или ржавчине сильно изнашивает плашки.

Для получения правильной резьбы диаметр стержня обычно делают на 0,2—0,4 мм меньше требуемого диаметра резьбы.

На торец стержня, закрепленного в тисках так, чтобы его конец выступал из губок на 15—20 мм больше, чем длина нарезаемого участка., накладывают закрепленную в воротке плашку и с небольшим нажимом начинают нарезать резьбу, поворачивая вороток короткими движениями по часовой стрелке (рис. 4.17, в). Первые 1,0—1,5 нитки обычно нарезают без смазки, так как сухой металл плашка захватывает легче; затем стержень смазывают натуральной олифой и продолжают вращать вороток или клупп на один-два оборота вправо и на полоборота влево для ломания стружки.

Вначале нарезания резьбы плашками необходимо делать некоторый нажим «а плашку (при рабочем ходе), не допуская ее перекоса. В процессе нарезания давление на обе руки должно быть равномерным.

Раздвижные плашки в клуппе в процессе нарезания следует поджимать только в начале прохода; после прохода по всей длине нарезки клупп свинчивают (или, как говорят, «сгоняют»), затем вновь поджимают плашки винтом и проходят резьбу второй раз.

При необходимости получить точную я чистую резьбу нарезку производят двумя плашками — черновой и чистовой.

Механизированное нарезание резьбы осуществляется ручной дрелью или резьбонарезной электрической машинкой, а также на сверлильном или резьбонарезном станке. Работа эта требует особого внимания и осторожности, особенно при использовании дрели и электрической или пневматической машины.

Ручными дрелями нарезают резьбу диаметром до 6 мм, причем производительность по сравнению с работой воротком увеличивается втрое. Применение электрической или пневматической машинок повышает производительность труда практически в 5 раз.

При нарезании резьбы дрелью или машинками метчик зажимается в патроне и особое внимание обращается на то, чтобы не было перекоса метчика относительно оси отверстия.

Источник

Как правильно нарезать резьбу метчиком: алгоритм, рекомендации, таблицы размеров

Вопрос о том, как нарезать резьбу метчиком, возникает в тех случаях, когда предварительно выполненное отверстие необходимо подготовить для размещения в нем болта, винта, шпильки и резьбового крепежного элемента любого другого типа. Именно метчик в подобных ситуациях является основным инструментом, позволяющим быстро и точно нарезать внутреннюю резьбу с требуемыми геометрическими параметрами.

Ручная нарезка внутренней резьбы выполняется слесарными метчиками в комплекте с воротком

Разновидности и сферы применения метчиков

Нарезание внутренней резьбы может выполняться вручную или с использованием станков различного типа (сверлильных, токарных и др.). Рабочими инструментами, которые выполняют основную работу по нарезанию внутренней резьбы, являются машинно-ручные или машинные метчики.

На различные виды метчики делят в зависимости от целого ряда параметров. Общепринятыми считаются следующие принципы классификации метчиков.

- По способу приведения во вращение различают машинно-ручные и машинные метчики, при помощи которых осуществляется нарезка внутренней резьбы. Машинно-ручные метчики, оснащенные квадратным хвостовиком, используют в комплекте со специальным приспособлением с двумя ручками (это так называемый вороток, держатель метчиков). При помощи такого приспособления метчик приводится во вращение и нарезает резьбу. Нарезка резьбы метчиком машинного типа осуществляется на металлорежущих станках различного типа, в патроне которых такой инструмент и фиксируется.

- По способу, которым нарезают внутреннюю резьбу, различают универсальные (проходные) и комплектные метчики. Рабочая часть первых разделена на несколько участков, каждый из которых отличается от остальных своими геометрическими параметрами. Участок рабочей части, который первым начинает взаимодействовать с обрабатываемой поверхностью, выполняет черновую обработку, второй – промежуточную, а третий, расположенный ближе к хвостовику, – чистовую. Для нарезки резьбы комплектными метчиками требуется использование нескольких инструментов. Так, если комплект состоит из трех метчиков, то первый из них предназначен для выполнения черновой обработки, второй – для промежуточной, третий – для финишной. Как правило, комплект метчиков для нарезания резьбы определенного диаметра включает в себя три инструмента, но в отдельных случаях, когда обработке подвергаются изделия, изготовленные из особо твердого материала, могут использоваться наборы, состоящие из пяти инструментов.

- По типу отверстия, на внутренней поверхности которого необходимо нарезать резьбу, различают метчики для сквозных и глухих отверстий. Инструмент для обработки сквозных отверстий характеризуется удлиненным конусным кончиком (заходом), который плавно переходит в рабочую часть. Такую конструкцию чаще всего имеют метчики универсального типа. Процесс нарезания внутренней резьбы в глухих отверстиях осуществляется метчиками, конусный кончик которых срезан и выполняет функцию простейшей фрезы. Такая конструкция метчика позволяет нарезать с его помощью резьбу на всю глубину глухого отверстия. Для нарезания резьбы данного типа, как правило, используется комплект метчиков, приводимых во вращение вручную, при помощи воротка.

- По конструкции рабочей части метчики могут быть с прямыми, винтовыми или укороченными стружкоотводящими канавками. Следует иметь в виду, что использовать метчики с канавками различного типа можно для нарезания резьбы в изделиях из относительно мягких материалов – углеродистых, низколегированных стальных сплавов и др. Если же резьбу необходимо нарезать в деталях, изготовленных из очень твердых или вязких материалов (нержавеющих, жаропрочных сталей и др.), то для этих целей используют метчики, режущие элементы которых располагаются в шахматном порядке.

Хороший метчик сделан из качественной инструментальной стали, выглядит аккуратно и имеет ровно проточенные витки и канавки

Метчики, как правило, применяются для нарезания метрической резьбы, но есть инструменты, с помощью которых нарезают трубную и дюймовую внутреннюю резьбу. Кроме того, различаются метчики и по форме своей рабочей поверхности, которая может быть цилиндрической или конической.

Подготовка к нарезанию внутренней резьбы

Для того чтобы процесс нарезания внутренней резьбы при помощи метчика не вызывал особых затруднений и завершился качественным результатом, необходимо правильно подготовиться к этой технологической операции. Все способы нарезания резьбы при помощи метчика предполагают, что в обрабатываемой детали уже выполнено отверстие с соответствующим диаметром. Если внутренняя резьба, которую необходимо нарезать, имеет стандартный размер, то для определения диаметра подготовительного отверстия может быть использована специальная таблица с данными по ГОСТу.

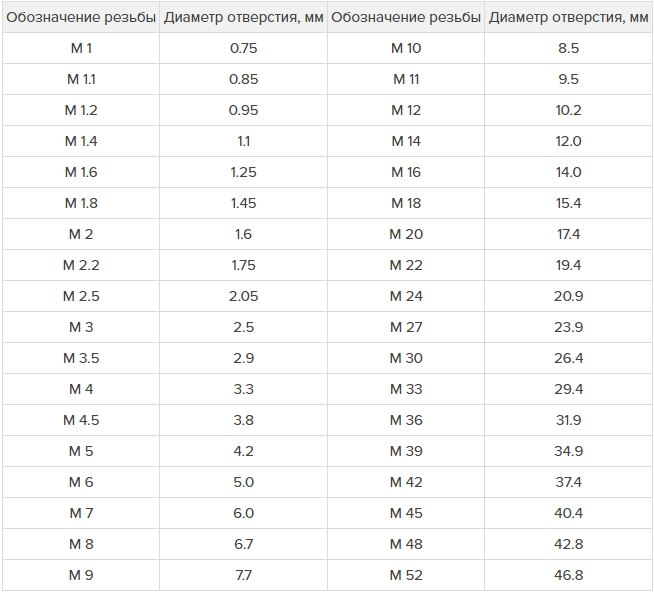

Таблица 1. Диаметры отверстий, высверливаемых под стандартную метрическую резьбу

В том случае, если резьба, которую надо нарезать, не относится к категории стандартных, рассчитать диаметр отверстия для ее выполнения можно по универсальной формуле. Прежде всего необходимо изучить маркировку метчика, в которой в обязательном порядке указываются тип нарезаемой резьбы, ее диаметр и шаг, измеряемые в миллиметрах (для метрических). Затем, чтобы определить размер поперечного сечения отверстия, которое надо просверлить для резьбы, достаточно от ее диаметра вычесть шаг. Например, если для нарезания нестандартной внутренней резьбы будет использоваться инструмент с маркировкой М6х0,75, то диаметр подготовительного отверстия рассчитывается следующим образом: 6 – 0,75 = 5,25 мм.

Для стандартных резьб, относящихся к категории дюймовых, также существует таблица, позволяющая правильно выбрать сверло, с помощью которого выполняют подготовительные работы.

Таблица 2. Диаметры отверстий, высверливаемых под дюймовую резьбу

Важным для получения качественного результата является вопрос не только о том, чем нарезают резьбу, но и о том, каким сверлом выполнять подготовительное отверстие. Выбирая сверло, необходимо обращать внимание на параметры и качество его заточки, а также на то, чтобы оно вращалось в патроне используемого оборудования без биения.

Угол заточки режущей части подбирается в зависимости от того, какой твердостью обладает материал, который необходимо сверлить. Чем выше твердость материала, тем больше должен быть угол заточки сверла, но это значение не должно превышать 140°.

При высверливании глухих отверстий контролируем глубину сверления

Как правильно нарезать резьбу? Для начала надо подобрать инструменты и расходные материалы:

- электрическую дрель или сверлильный станок, способные работать на низких оборотах;

- сверло, диаметр которого рассчитывается или подбирается по справочным таблицам;

- сверло или зенковку, при помощи которых с края подготовленного отверстия будет сниматься фаска;

- комплект метчиков соответствующего размера;

- ручной держатель для метчиков (вороток);

- слесарные тиски (если изделие, в котором надо нарезать резьбу, необходимо зафиксировать);

- керн;

- молоток;

- машинное масло или другой состав, которым в процессе обработки необходимо смазывать как метчик, так и нарезаемый им участок резьбы;

- ветошь.

Схема нарезки резьбы метчиком

Особенности технологии

При нарезании внутренней резьбы метчиком руководствуются следующим алгоритмом.

- В том месте на поверхности обрабатываемой детали, где будет сверлиться отверстие для нарезки резьбы, необходимо сформировать углубление для более точного захода сверла, используя керн и обычный молоток. Сверло фиксируется в патроне электродрели или сверлильного станка, на которых выставляются невысокие обороты вращения инструмента. Перед началом сверления режущую часть сверла необходимо обработать смазывающим составом: смазанный инструмент легче входит в структуру обрабатываемого материала и создает меньшее трение в зоне выполнения обработки. Смазывать сверло можно кусочком обычного свиного сала или солидолом, а при обработке вязких материалов для этих целей используют машинное масло.

- Если нарезать резьбу необходимо в деталях небольшого размера, их следует предварительно зафиксировать, используя для этого слесарные тиски. Начиная сверление, инструмент, зафиксированный в патроне оборудования, надо расположить строго перпендикулярно к поверхности обрабатываемой детали. Следует регулярно смазывать метчик и следить за тем, чтобы он не перекашивался и двигался строго в заданном направлении.

- На входе в выполненное отверстие, как уже говорилось выше, надо снять фаску, глубина которой должна составлять 0,5–1 мм (в зависимости от диаметра отверстия). Для этой цели можно использовать сверло большего диаметра или зенковку, установив их в патроне сверлильного оборудования.

- Процесс нарезания внутренней резьбы начинается с метчика №1, который первым устанавливается в вороток. Не следует забывать о смазке, которая обязательно должна быть нанесена на метчик для нарезания резьбы. Положение метчика относительно обрабатываемого отверстия надо выставить в самом начале работы, так как потом, когда инструмент будет находиться уже внутри отверстия, сделать это не получится. Нарезая резьбу метчиком, необходимо придерживаться следующего правила: 2 оборота метчика делается по ходу нарезания резьбы, 1 – против хода. Когда метчиком делается один оборот назад, с его режущей части сбрасывается стружка и уменьшается нагрузка на него. Нарезание резьбы плашкой выполняется по аналогичной методике.

- Нарезав резьбу метчиком №1, в вороток устанавливают инструмент №2, а после него – №3. Обработка ими выполняется по вышеописанной методике. При нарезании резьбы метчиками и плашками необходимо чувствовать, когда инструмент начинает вращаться с усилием. Как только наступает такой момент, следует провернуть вороток в обратную сторону, чтобы сбросить стружку с режущей части инструмента.

Чем тверже обрабатываемый материал, тем обильнее надо смазывать метчик в процессе нарезки резьбы

Прежде чем выполнять внутреннюю резьбу при помощи метчика или нарезать резьбу плашкой на наружных поверхностях, следует хорошо изучить эти процедуры и строго следовать правилам их проведения. Только в таком случае можно рассчитывать на то, что результат удовлетворит вас своим качеством и точностью.

Источник